甲醇制烯烃催化剂预积碳技术的研究与应用

2020-10-23刘生海梁旭辉贺晨光

刘生海,梁旭辉,贺晨光

(陕西延长中煤榆林能源化工有限公司,陕西 榆林 718500)

乙烯、丙烯生产技术和生产能力是衡量一个国家石油化工技术发展水平的重要标志[1]。中国科学院大连化学物理研究所、新兴能源科技有限公司、中国石化洛阳工程有限公司开发的DMTO工艺技术采用SAPO-34分子筛催化剂进行甲醇制烯烃(MTO)反应,缓解了烯烃产品对石油资源的依赖,对解决我国能源问题具有战略意义。朱向学等[2]采用SAPO-34分子筛研究了丁烯催化裂解为丙烯/乙烯的反应,发现几何孔道的限制抑制了副反应的进行,选择合适的反应条件可有效抑制氢转移及芳构化等副反应,提高目的产物的收率和选择性。DMTO装置采用的SAPO-34分子筛催化剂具有8元环构成的球形笼和三维孔道结构,孔径为0.4~0.5 nm,较小的孔径使其在催化反应过程中具有良好的低碳烯烃选择性。DMTO装置的副产物混合C4中丁烯含量高达25%(w),将混合C4或α-烯烃的高效利用与MTO反应进行耦合,对发展DMTO工艺具有重要意义。

本工作在工业化DMTO装置上考察了C4烯烃对SAPO-34分子筛催化剂积碳能力的影响,分析了C4烯烃参与催化裂解反应的主要组分、催化剂预积碳效果和甲醇生焦率的变化情况,提出了控制催化剂积碳量的有效方法,解决了现有MTO技术中低碳烯烃收率较低的问题。

1 催化剂预积碳机理

来自DMTO装置外的甲醇经加热汽化后进入反应器,与来自再生器的催化剂接触,反应生成低碳烯烃混合气,混合气经水洗降温并脱除催化剂等悬浮物后进入轻烃分离单元。根据“烃池反应机理”[3],随着活性物质甲苯逐渐生成稠环芳烃,催化剂的积碳量增加并逐渐失活[4],催化剂失活后进入再生器进行烧焦,控制再生催化剂定碳在1.6%~2.0%(w)之间,催化剂恢复活性后再进入反应器继续参与反应。

按照MTO反应的“烃池反应机理”,以富氢和富氧的甲醇为原料在新鲜催化剂或再生催化剂微孔内形成芳烃并非易事,甲醇转化为烃类的反应存在诱导期,即首先形成“烃池”,“烃池”一旦形成,后续形成烯烃的反应是快速反应(100~300 ms),也可以说MTO反应具有自催化的特征。Qi等[5]研究了催化剂上的积碳对烯烃选择性的影响,发现当催化剂积碳量约为5.7%(w)时,乙烯和丙烯(双烯)的选择性最高;积碳量超过5.7%(w)后,乙烯选择性显著上升。将这一研究结果用于指导工业装置的实际生产,就形成了催化剂预积碳技术的基本原理:控制进入反应器的再生催化剂的残炭量,消除甲醇转化的诱导期,迅速达到最佳的双烯选择性。

在实验室对SAPO-34分子筛催化剂进行C4预积碳,选取不同积碳量的催化剂进行MTO反应。实验结果表明,预积碳后积碳量越高的催化剂,反应初始的双烯选择性越高[6]。预积碳后的催化剂可以有效提高MTO反应的初始活性,缩短反应的诱导期,使催化剂的平均选择性迅速达到优化状态,使乙烯选择性显著提高、丙烯选择性略微降低、双烯收率呈上升趋势。王洪涛等[7]将经C4烯烃裂解反应积碳后的催化剂用于MTO反应,催化剂依然保持较高的活性。南海明等[8]研究了催化剂的积碳特性,在工业装置中,再生催化剂中残留的积碳与新鲜积碳的成分不同。与再生后催化剂残留的积碳相比,预积碳产生的新鲜积碳对提高MTO反应的烯烃选择性效果更好。

2 工业化应用

2.1 流程简介

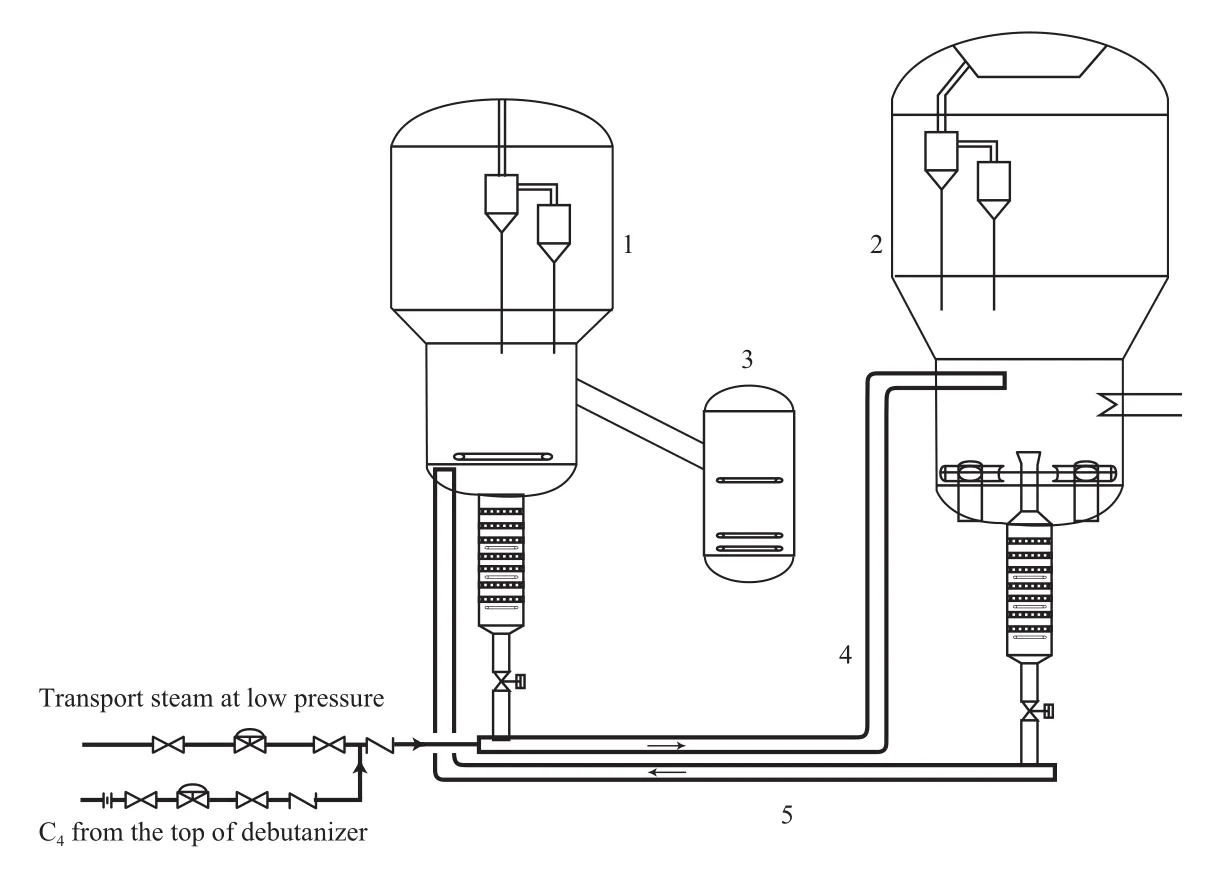

在工业装置上进行催化剂预积碳,是以烯烃分离单元脱丁烷塔塔顶气相C4组分为原料,C4组分经再生催化剂输送管线进入再生催化剂循环管,与再生催化剂接触发生催化裂解反应,同时在催化剂上产生积碳。C4预积碳技术的工艺流程(见图1)简单、施工容易、投资费用约为30万元。

图1 催化剂预积碳工艺流程Fig.1 Schematic diagram of catalyst pre-carbon deposition process.

该装置于2017年2月28日首次投用C4预积碳工艺,投用前后装置的负荷稳定,C4组分流量约为1.5 t/h;2017年3月11日至3月19日暂时停用C4预积碳工艺(停用前进行C4组分取样分析);2017年3月20日重新投用;为发挥催化剂预积碳技术的经济效益,2017年9月15日C4组分流量增至2.5 t/h;2018年8月3日C4组分流量增至3.5 t/h。

2.2 C4组分的变化

DMTO装置副产的C4组分中,大部分为线型烯烃分子,其中1-丁烯含量约为25%(w),顺、反二丁烯含量约为67%(w),异丁烯含量仅为4%(w)左右。线型烯烃较多而异构烯烃较少是因为分子筛催化剂孔道的限制作用,这类来源于SAPO-34分子筛孔道的分子(C4中的1-丁烯、1,3-丁二烯等)可以再进入分子筛孔道发生催化裂解反应[9]。

催化剂预积碳技术投用后C4组分的变化见表1。由表1可见,正丁烯、1,3-丁二烯等的含量降低,顺丁烯含量升高,反丁烯含量先降低后升高,异丁烯含量呈升高趋势。这说明C4的部分组分在SAPO-34分子筛催化剂上发生了反应,并可以和MTO反应共用一种催化剂;而且由于分子筛催化剂的孔径限制,含有侧链的烯烃分子不能进入催化剂活性中心参与反应,而没有侧链的线型烯烃分子因分子结构差异,参与反应的能力也有所不同;同时也可以体现出MTO反应发生在分子筛孔内而非催化剂外表面。

表1 催化剂预积碳技术投用后C4组分的变化Table 1 C4 component changes after application of pre-carbon deposition technology

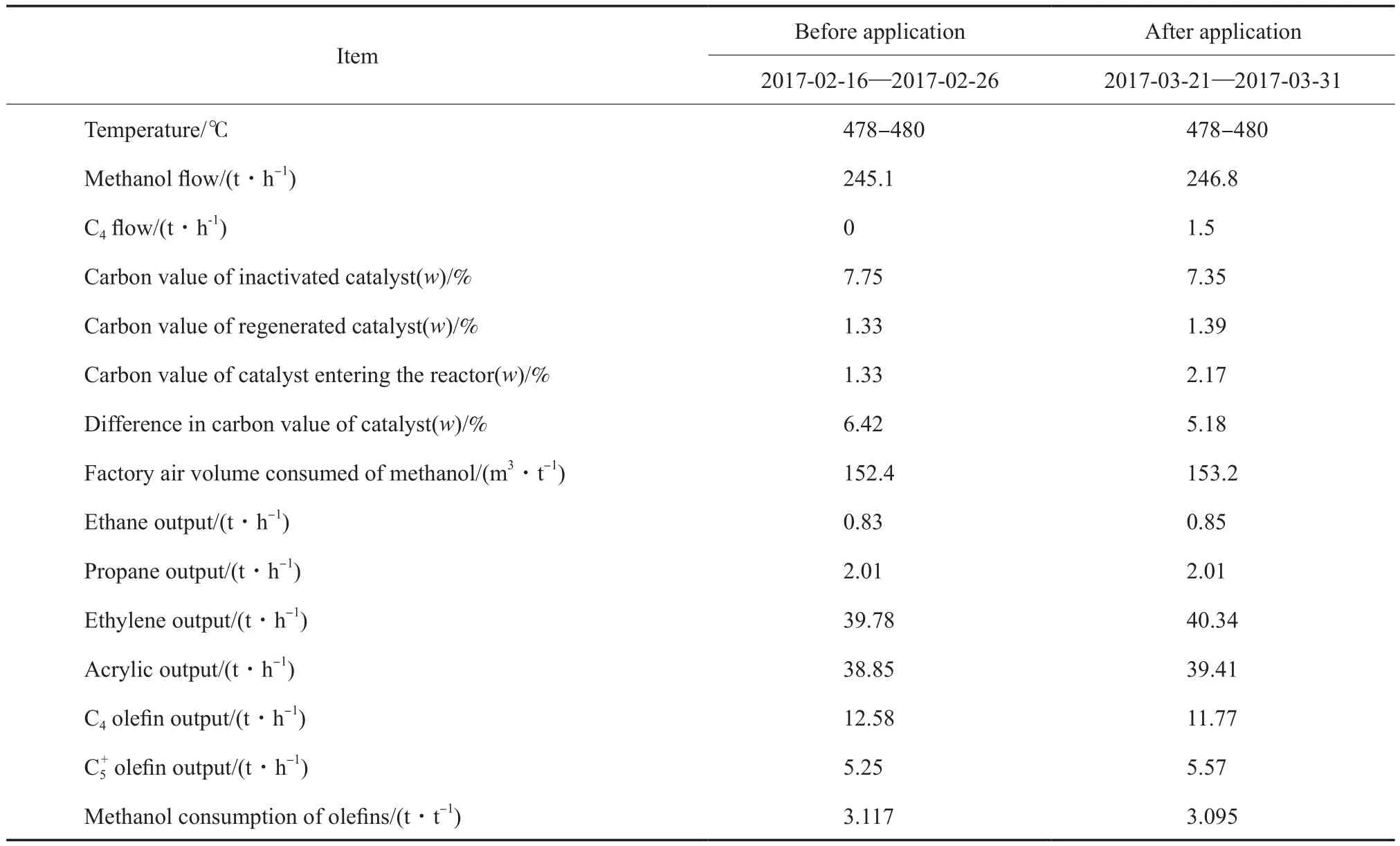

2.3 甲醇生焦率和甲醇单耗变化

C4预积碳技术投用前后运行情况的对比见表2。从表2可看出,在甲醇加工量、反应温度和催化剂循环量等条件稳定的情况下,C4预积碳技术投用后,每吨甲醇烧焦耗风量基本不变(即总烧焦量不变),而MTO反应的碳差降低,即主反应生焦率降低。C4预积碳技术投用后,甲醇单耗由3.117 t/t降至3.095 t/t,以600 kt/a的DMTO联合装置的烯烃产量计算,减少甲醇消耗13 596 t/a,经济效益显著。张世杰等[10]的研究结果表明,随着再生催化剂定碳的提高,乙烯选择性逐渐增加,丙烯选择性维持在较高水平,应将再生催化剂定碳控制在2%(w)以上以获得较高的双烯收率。

目前大型工业装置普遍采取较低的再生催化剂定碳操作方法,C4预积碳技术通过提高进入反应器的再生催化剂的积碳量和反应活性,来消除MTO反应的诱导期,有效解决了现有技术中低碳烯烃收率较低的问题。该技术是对DMTO工艺的优化,具有很好的推广价值。

表2 C4预积碳技术投用前后运行情况的对比Table 2 Comparison of industrial operation after application of C4 pre-carbon deposition technology

3 结论

1)在再生催化剂进入反应器前控制再生催化剂的定碳,可缩短甲醇转化的诱导期,降低甲醇的生焦率,进而快速使催化剂达到最佳的双烯选择性,降低甲醇单耗。

2)C4催化裂解反应能与DMTO反应很好地耦合。当用MTO反应副产C4作为预积碳原料、进料量为1.5 t/h时,甲醇单耗可降低0.022 t/t。

3)C4预积碳技术的应用既创造了经济效益,又为工业化提供了一定的基础数据,对于后续DMTO工艺的推广与催化剂研发具有重要实践意义。