煤基航天煤油基础油加氢脱金属工艺优化及动力学研究

2020-10-23范晓勇崔楼伟符全军李晓东

郭 青,范晓勇,李 冬,崔楼伟,符全军,李晓东

(1. 西北大学 化工学院,陕西 西安 710069;2. 西安航天动力试验技术研究所,陕西 西安 710100;3. 国家能源集团 宁夏煤业有限责任公司,宁夏 银川 750011)

低温费托合成油可作为煤基航天煤油基础油,是石油基航天煤油替代燃料之一,对保障我国航天能源可持续发展具有重要意义[1-2]。费托合成生产的航天煤油具有低硫、低氮等特点,可降低燃烧时污染物的排放,具有环境友好性,且基本不含芳烃,具有较好的抗积碳性能,这也是费托工艺制备航天煤油的优势[2-3]。煤基航天煤油基础油中的金属元素主要来自费托合成催化剂以及加氢裂化催化剂,部分催化剂在反应完成后混入油品中无法分离,导致油品中含有Fe,Ca,Na,Mg,K等金属元素。这些金属元素过多会导致发动机产生点火难、燃烧不完全等问题,易损坏发动机,降低使用寿命,可通过加氢技术脱除[4]。目前国内外在渣油加氢脱金属(HDM)以及煤焦油HDM工艺条件及动力学方面做了大量研究[5-10],而有关煤基航天煤油基础油HDM工艺条件以及动力学方面的研究甚少。

本工作在固定床加氢装置上,研究了反应压力、反应温度和液态空速(LHSV)等工艺条件对煤基航天煤油基础油HDM反应的影响;并采用响应面分析法对工艺条件进行了优化,研究了煤基航天煤油基础油HDM反应动力学,以期为煤基航天煤油基础油HDM研究提供一定的理论依据和参考。

1 实验部分

1.1 实验原料及装置

采用宁夏某公司提供的加氢裂化常一线油品为实验原料。

采用北京拓川科研设备股份有限公司制造的200 mL多段式连续性高压加氢固定床实验装置进行煤基航天煤油基础油HDM反应。该装置采用加氢精制反应器,通过电炉加热,反应器内层炉瓦6段,炉瓦长度均为200 mm,反应器外径63 mm、内径37 mm,静态恒温区长600 mm。

采用北分瑞利公司WFX-120B型原子吸收分光光度计,按标准GB/T 21187—2007[11]测定原料油及产品油中金属的含量。实验方法为:称取一定量的试样,置于石英蒸发皿中,在电炉上加热直至油气出现,用定量滤纸点火,并降低电炉温度,使试样缓慢燃烧,燃烧接近停止时,将电炉温度继续升高,使试样炭化达到不冒烟的状态,之后转移到高温炉内在1 073 K下灼烧直至残炭除尽,关闭高温炉,等高温炉温度下降至473 K以下时取出石英蒸发皿,冷却后滴入5 mL盐酸溶液,在电炉上加热将灰分溶解,将酸液蒸发到2 mL左右,之后将试样转移到100 mL容量瓶中,加水稀释至刻度摇匀后进行检测。

1.2 催化剂

1.2.1 催化剂的性质

实验所用加氢精制催化剂FZC-2XX和FZC-3X由宁夏某公司提供。FZC-2XX催化剂具有良好的脱金属和脱硫等活性,容金属能力高,稳定性好;FZC-3X催化剂为具有高容金属能力的过渡型催化剂,具有较大的孔径、孔体积和比表面积以及合适的酸性质,可实现脱金属催化剂与脱硫催化剂之间的性能过渡。催化剂的物化性质见表1。

表1 主催化剂性质Table 1 Main catalyst properties

1.2.2 催化剂的装填及预硫化

在反应管中依次装入40 mL的FZC-2XX催化剂和150 mL的FZC-3X催化剂。在反应压力8 MPa、LHSV=1.0 h-1、氢油体积比800∶1条件下,对装入的催化剂进行预硫化实验。硫化剂为2%(φ)的CS2直馏柴油,注入温度为373 K,升温速率为15 K/h,升温至503,563,633 K时分别恒温8 h。预硫化完成后,在反应压力8~12 MPa、LHSV为1.6~2.5 h-1、反应温度583~623 K条件下进行煤基航天煤油基础油HDM实验。

1.3 动力学模型的建立

假设煤基航天煤油基础油HDM反应的反应级数为n,考虑到氢分压对脱金属反应的影响,脱金属反应的速率表达式见式(1)。

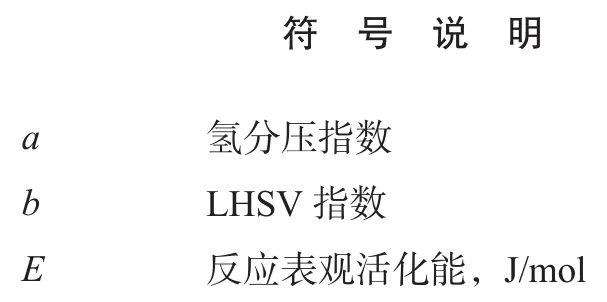

式中,w为金属含量,μg/g;t为反应物停留时间,s;kapp为表观反应速率常数,(μg/g)1-n·s-1·Pa-a;pH2为氢分压,MPa;a为氢分压指数。

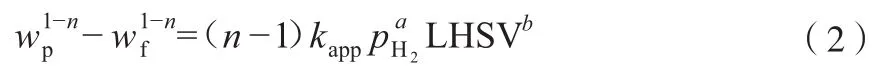

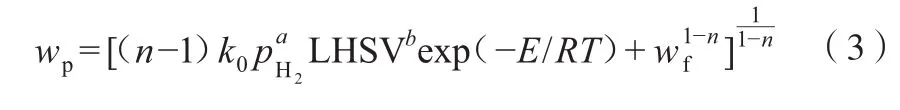

对式(1)积分,并考虑到小型实验装置内的流体可能会偏离活塞流,引入指数项b对LHSV进行修正,得到式(2)。

式中,wp为产品油中的金属含量,μg/g;wf为原料油中的金属含量,μg/g。

2.1 两组临床效果比较 治疗2周后观察组临床效果优于对照组,且总有效率(94.64%)高于对照组(75.00%),差异有统计学意义(P<0.05)。见表2。

假设脱金属反应速率常数受温度影响符合Arrhenius公式,整理可得煤基航天煤油基础油HDM反应的动力学方程,见式(3)。

式中,k0为指前因子;E为反应表观活化能,J/mol;R为摩尔气体常数,8.314 J/(mol·K);T为反应温度,K。

2 结果与讨论

2.1 反应条件对HDM反应的影响

2.1.1 反应压力的影响

图1为反应压力对煤基航天煤油基础油加氢后产品油中金属含量的影响。

图1 反应压力对加氢后产品油中金属含量的影响Fig.1 The effect of reaction pressure on the total metal content in hydrotreated oil.

由图1可知,随着压力的增大,煤基航天煤油基础油加氢后产品油中的金属含量迅速减小,且当压力为11 MPa时,减小趋势变缓。这说明煤基航天煤油基础油HDM反应应在较高的反应压力下进行。这可能是由于加氢反应是体积减小的反应,提高反应压力能促进反应的进行。另一方面,反应压力的增大会促进反应物向催化剂孔内扩散,为HDM提供了更多的反应活性位点,进而加快了反应速率。但随着压力的增大,油品中的氢气逐渐达到饱和,反应活性位点不再持续增加,使其进一步脱金属变得困难,金属脱除率达到极限值,但要达到极限值需要实验设备具有非常好的承压能力,对设备要求较高。因此,反应压力的最佳范围可选为11~ 12 MPa。

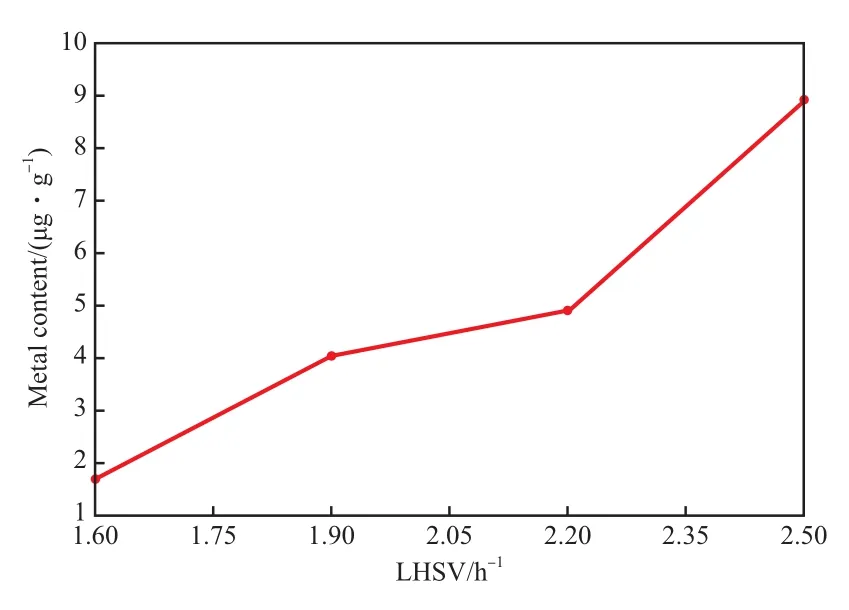

2.1.2 LHSV的影响

图2为LHSV对煤基航天煤油基础油加氢后产品油中金属含量的影响。由图2可知,产品油中的金属含量随着LHSV的增大而增加,且增幅较为明显。这可能是因为在低LHSV操作条件下,原料在反应器中停留时间长,且催化剂能够很好地被润湿,使原料油快速进入到催化剂表面,从而有利于HDM反应的进行。若是LHSV较高,反应器中的反应物与生成物高度返混,使一些未参加反应的反应物与产物一起从反应器的出口管流出,并且缩短了反应器中反应物的停留时间,因此LHSV与产品油中的金属含量呈正相关[6]。虽然降低LHSV能减少油品中的金属含量,但是在实际生产中,过低的LHSV会影响装置的处理能力,也会使催化剂与反应物接触时间过长从而导致多余物质生成以及催化剂结焦失活。因此,考虑到经济性和反应性,LHSV的最佳范围可选为1.6~1.9 h-1。

图2 LHSV对加氢后产品油中金属含量的影响Fig.2 The effect of LHSV on the total metal content in hydrotreated oil.

图3为反应温度对煤基航天煤油基础油加氢后产品油中金属含量的影响。由图3可知,产品油中的金属含量随着反应温度的增加先急剧下降,603 K后下降速度变缓。这可能是因为HDM反应主要受动力学控制,受热力学平衡影响较小,反应速率常数会随着温度的增大而增大,因此产品油中的金属含量随温度的增大而减小。此外,升高温度降低了煤基航天煤油基础油的黏度,增大了油品向催化剂孔道内的扩散速率,进而提高了催化反应速率。煤基航天煤油基础油HDM反应应在高温条件下进行,但是过高的温度会让催化剂很快失活,减少了催化剂的使用寿命。因此,反应温度的最佳范围可选为613~623 K。

图3 反应温度对加氢后产品油中金属含量的影响Fig.3 The effect of reaction temperature on the total metal content in hydrotreated oil.

2.2 响应面分析

2.2.1 响应面分析因素水平的选取

在单因素实验的基础上,根据Box-Benhnken的中心组合实验原理进行设计,以金属含量(Y)为响应值,以反应压力(A)、LHSV(B)、反应温度(C)等反应条件为因素,利用Design Expert软件进行分析。实验因素与水平设计见表2。

表2 实验因素与水平Table 2 Experiment factors and levels

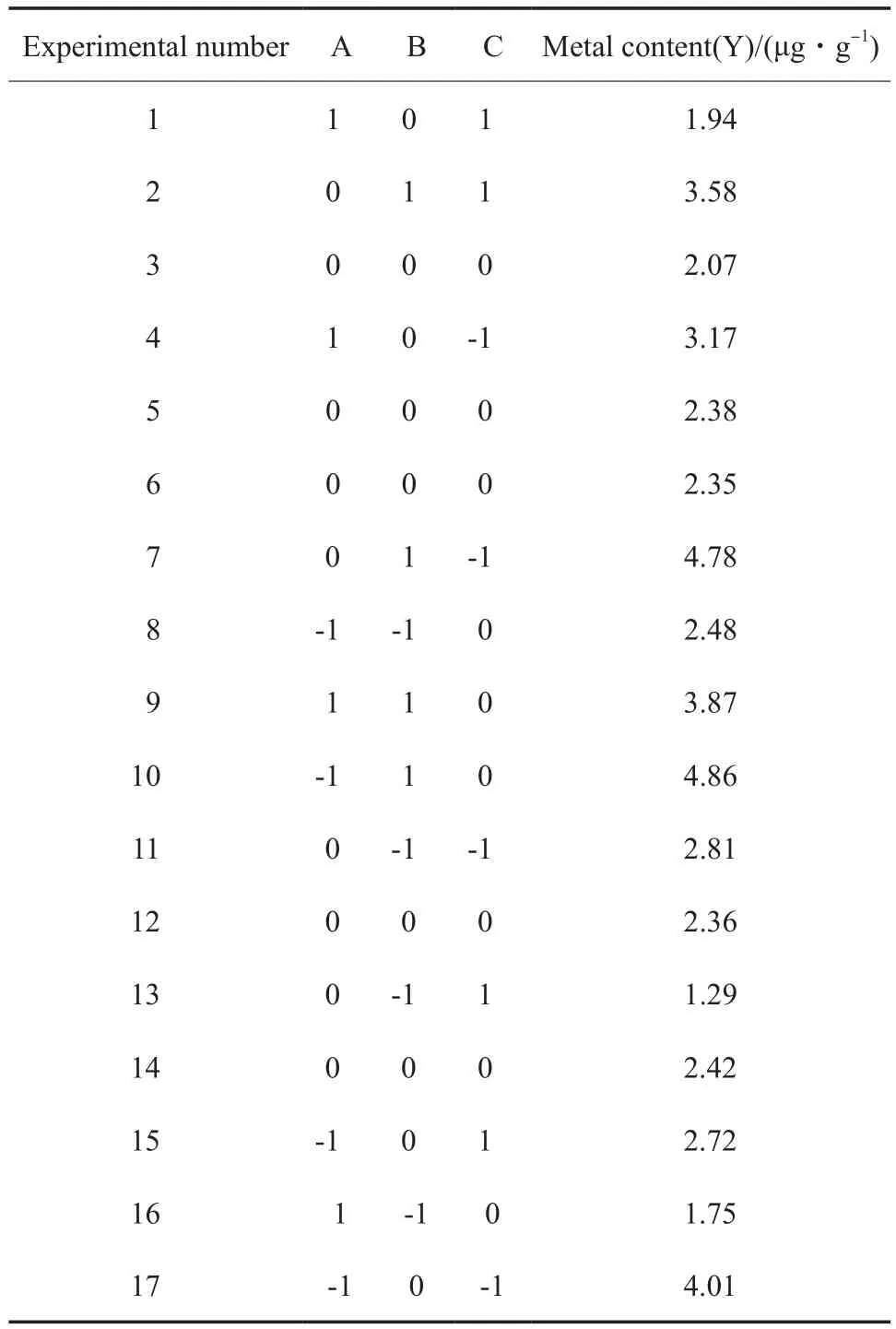

2.2.2 响应面分析方案及结果

响应面实验设计方案及结果分析见表3。

依据表3中实验数据,用RSM软件进行回归分析,可得加氢后金属含量的回归方程,见式(4)。

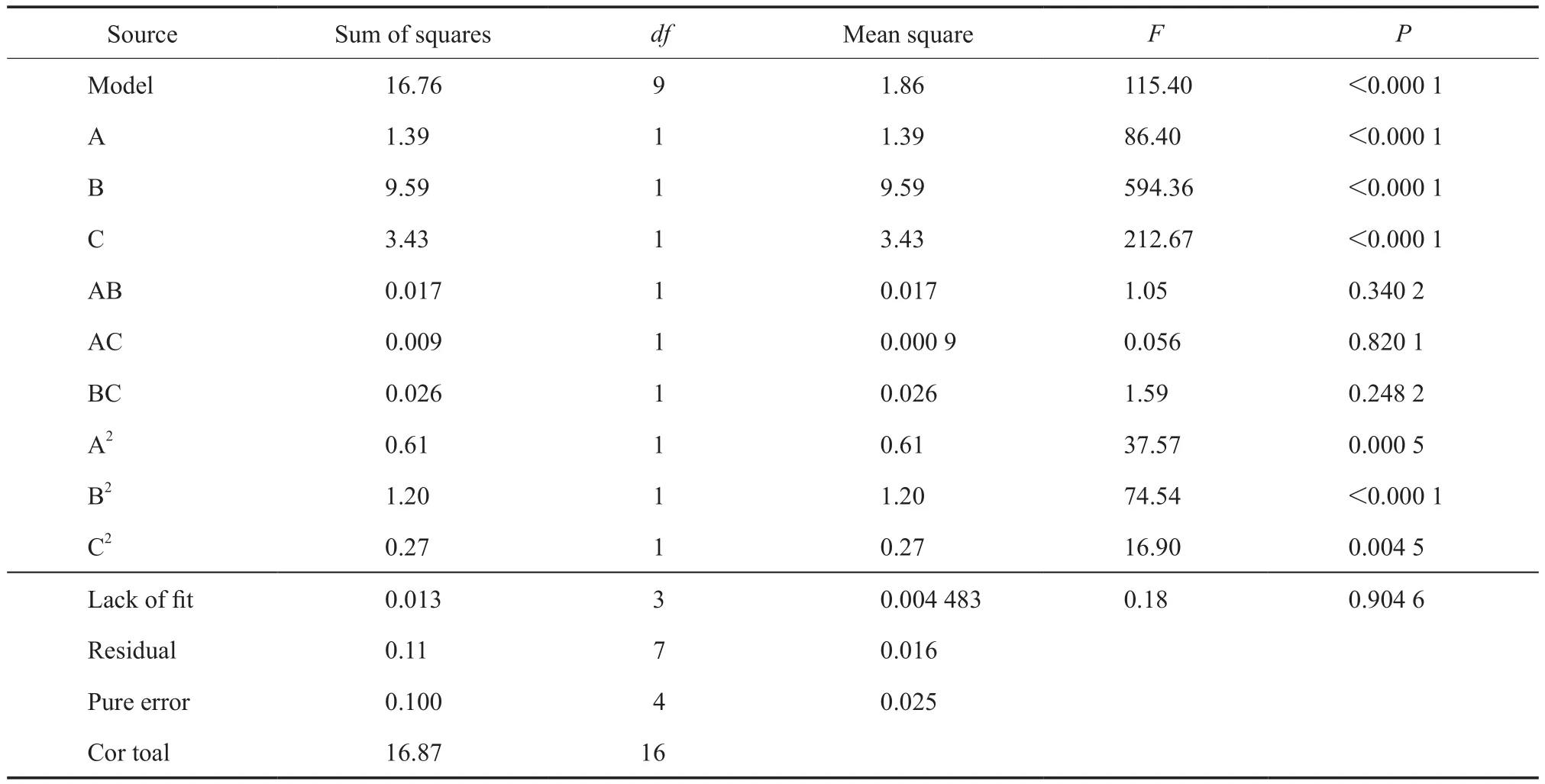

表4为回归方程的方差分析结果。由表4可知,该方程的显著水平小于0.000 1,说明该模型是高度显著的,因变量和全体自变量之间的线性关系显著(r=16.76/16.87=0.993 5),这表示该方程的拟合度较好。由F值可知,各因素对煤基航天煤油基础油HDM反应影响最大的是LHSV,其次是反应温度和反应压力。

表3 实验方案及分析结果Table 3 Experimental program and analysis results

在通过RSM软件分析所得最优工艺条件下进行3组平行实验。图4为回归方程的响应面曲线。由图4可知,油品中的金属含量分别为1.34,1.25,1.38 μg/g,与软件预测值 1.28 μg/g 相近,这表明了响应面分析设计的可靠性。

2.3 动力学方程参数的求解及验证

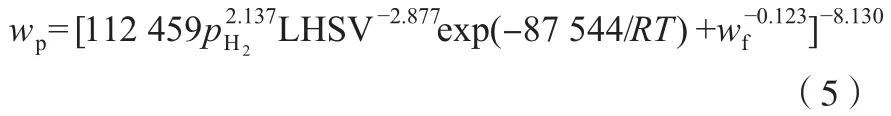

将表3所列的前13组实验数据通过SPSS软件对式(3)的动力学方程采用Levenberg-Marquardt法拟合,可得模型中动力学参数(k0=914 306,a=2.137,b=-2.877),将各参数带入得式(5)。

式中,n=1.123,即该煤基航天煤油基础油HDM反应为 1.1级反应;E=87 544 J/mol,即煤基航天煤油基础油HDM反应的活化能符合HDM活化能范围。与马伟等[10]的动力学研究结果相比,该反应的活化能较大,这可能是由于原料油的不同造成的,马伟等所采用的原料油是煤焦油,本工作中的原料油是加氢裂化常一线油,油品中的金属含量相对较少,脱除较为困难,导致活化能较大;b=-2.877,LHSV指数为负值且绝对值较大表明煤基航天煤油基础油HDM反应受LHSV影响较大,LHSV越低越有利于HDM反应的进行,这与响应面分析得出的结果相一致。该模型的相关系数为0.950,表明该方程和实验数据拟合情况较好。

表4 回归方程的方差分析Table 4 Variance analysis of the regression equation

图4 回归方程的响应面曲线Fig.4 Response surface curves of the regression equation.

式中,为产品油模型计算的金属含量,μg/g;为产品油实验测定的金属含量,μg/g。

经计算后可得为6.70%,证明了该动力学模型是合理可靠的,可以较为准确地反映煤基航天煤油基础油HDM反应后金属含量的脱除情况。

图5为加氢后产品油中金属含量的实验值与模型计算值的对比。由图5可知,产品油中金属含量的实验值为3.13 μg/g,根据动力学模型得到的计算值为3.02 μg/g,相对误差为3.51%。计算值和实验值相近,表明该模型可较好地预测产品油中的金属含量。

图5 产品油中金属含量的实验值与模型计算值Fig.5 The experimental value of total metal content in product oil and the calculated value of model.

3 结论

1)煤基航天煤油基础油HDM反应适宜在高温、高压和低LHSV下进行,可达到较好的脱除效果,各因素对煤基航天煤油基础油HDM反应影响最大的是LHSV,其次是反应温度和反应压力。

2)采用响应面分析法,通过RSM软件分析,得到煤基航天煤油基础油HDM反应的最优工艺条件为:反应压力11.64 MPa,LHSV为1.6 h-1,反应温度621.9 K。在此工艺条件下,煤基航天煤油基础油加氢后产品油中金属含量预期可降至1.28 μg/g。

3)根据实验数据建立了煤基航天煤油基础油HDM反应的动力学模型,该模型可定量表达主要参数对HDM反应影响的规律。通过 Levenberg-Marquardt法拟合出各动力学参数,n=1.123,k0=914 306,a=2.137,b=-2.877,E=87 544 J/mol。对模型进行验证,相对误差为3.51%,表明该模型具有较好的预测能力。