刚柔耦合微定位平台的设计与分析

2020-10-23马若鹏王桂莲吕秉锐徐进友

马若鹏,王桂莲,吕秉锐,徐进友

(天津理工大学机械工程学院天津市先进机电系统设计与智能控制重点实验室,天津300384)

随着现代科技的飞速发展,精密定位技术作为微/纳米制造装备核心关键技术已经在航天航空、超精密加工、光学精密工程等领域得到了广泛应用[1-3].微定位平台系统由微定位平台、监测装置和控制系统组成[4-5].

近年来,诸多学者都致力于研究如何提高微定位平台的放大倍数和定位精度等方面,马立[6]等设计了一种以桥式放大机构,平行板铰链作为导向机构的柔顺铰链定位平台,实现了体积小、放大倍数高位移输出大的设计目标;唐军[7]等设计了一种以二级柔顺杠杆放大机构,直梁型柔性铰链作为导向机构的精密微定位平台,实现了直线度较好、响应速度快、定位精度高的设计目标;徐方超[8]等设计了一种基于三角放大原理的菱形压电微位移放大机构,分析表明该平台具有大行程、体积小、精度高的特点;黄卫清[9]等设计一种基于三角放大原理的菱形压电微位移放大机构,得出微位移机构的放大倍数和力输出之间的变化规律;卢清华[10]等采用柔顺机构作为微定位机构及压电陶瓷作为驱动器,设计了一种3自由度精密微定位平台,得出输出与输入关系之间的规律;黄兴山[11]等设计了一种由正圆和直角柔性铰链组成的新型混合柔性铰链微定位平台,分析表明混合型柔性铰链微定位平台具有更好的柔度和灵敏性;李杨民[12]等提出了一种新型3自由度柔顺并联机构,并基于柔顺并联机构和电磁驱动器设计了微定位平台,实现了具有较高放大比和定位精度的目标.上述研究成果主要是研究了微定位平台的体积、输出位移和放大倍数等方面,而对于微定位平台具有高承载力性能(承载较大力变化的工况)研究较少.

为了提高微定位平台本身的承载及稳定性.本文设计了一种3自由度刚柔耦合微定位平台,主要分为xy向驱动板和z向驱动板,三个方向均采用柔性铰链机构及自锁原理,保证定位精度的同时有效提高平台承载及稳定性.利用静力学、动力学有限元分析,确定平台输出位移和固有频率,提供了一种适用于较大承载力工况下的可行方案.

1 刚柔耦合微定位平台

1.1 结构设计

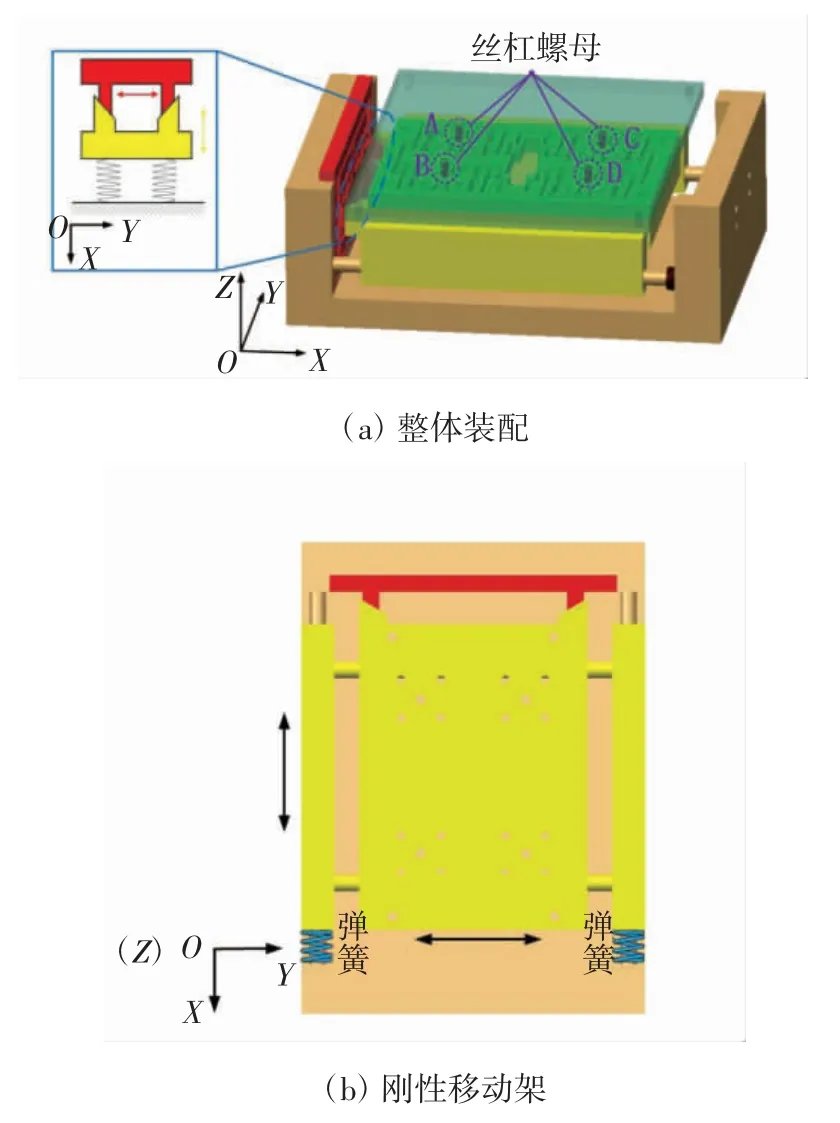

刚柔耦合微定位平台结构如图1所示,大致可以分为刚性模块和柔性驱动模块两部分,刚性模块主要包括刚性移动架、丝杠螺母(梯形)、刚性平台和机架等组成;柔性驱动模块主要包括基于柔性铰链机构的xy向驱动板和z向驱动板;此外,在xy向驱动板及刚性移动架上均设计了楔块结构.定位平台的装配如图2(a)所示,刚性平台、z向驱动板和刚性移动架通过4个丝杠螺母(梯形)连接;xy向驱动板固定在机架上,该板上的楔块与刚性移动架上的楔块由于弹簧弹力的作用始终紧贴,具体如图2(b)所示.

图1 刚柔耦合微定位平台三维分解Fig.1 Three-dimensional decomposition of a rigid-flexible coupled micropositioning platform

图2 刚柔耦合微定位平台Fig.2 Rigid-flexible micropositioning platform

1.2 运动及自锁原理分析

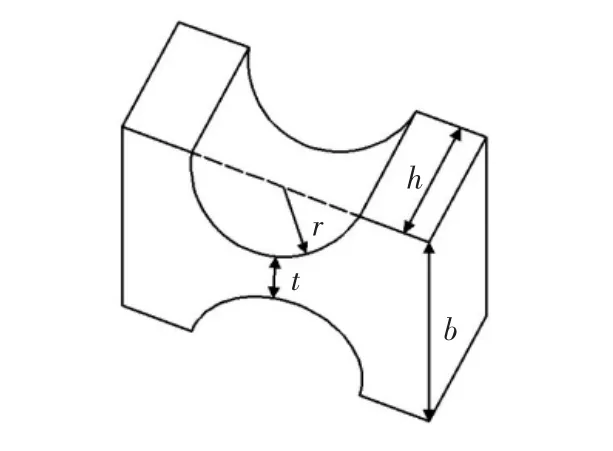

xy向驱动板的主要尺寸为:长为174 mm,宽为82 mm,厚度为10 mm.本文设计的柔性铰链简化模型参数:t=1 mm,r=2 mm,h=4 mm,b=10 mm,如图3所示.结构如图4所示,整体为左右对称结构,主要由桥式放大器和输出导向机构两部分组成,其中导向机构为平行四边形结构,能够减少机构寄生运动,保证xy向驱动板输出块平稳输出.图4给出了桥式放大机构的运动原理,在压电陶瓷驱动下,桥式放大机构的输出块沿垂直于压电陶瓷轴的y向运动,具体分两种情况:(1)当xy向驱动板上2个楔块运动方向和速度相同时,能够使机构实现y向运动;(2)当xy向驱动板上2个楔块运动方向和速度不同时,由于弹簧弹力的作用,能够使刚性移动架上的两个楔块实现x方向的往复运动.因此,可以实现刚性平台x、y方向运动.如图5所示,xy向驱动板与机架相连接,由于xy向驱动板和刚性移动架上设计了楔块结构,因此使刚性平台在x、y方向上具有自锁效应:即当楔块的倾斜角度小于某一个临界值时,无论弹簧弹力增加多少,xy向驱动板的柔性铰链均不受力,该力均由机架承担.

z向驱动板的主要尺寸为:长为185 mm,宽为138 mm,厚度为10 mm.柔性铰链参数同图3所示.同样采用对称式结构,如图7所示,主要由桥式放大机构、4个结构相同的转动模块、导向机构组成,其中每个转动模块均由两个对称的杠杆结构组成.导向机构采用平行四边形结构,以保证z向驱动板输出块平稳输出.在压电陶瓷驱动下,桥式放大机构的输出块能够沿垂直于压电陶瓷轴的y向运动,使其z向驱动板的4个转动模块绕各自中心点(O1,O2,O3和O4)转动,且对角线上的旋向一致(即1和4相同,2和3相同),最后通过4个丝杠螺母(梯形)把z向驱动板转动模块的转动转为刚性平台沿z向的直线运动,且对角线上选用旋向一致的丝杠螺母(梯形).由于丝杠螺母(梯形)在结构上与楔块原理一致,因此丝杠螺母(梯形)与楔块均具有自锁效应,即当螺距小于某一临界值时,无论平台z向受力多少,z向驱动板均不受力,该力均由刚性移动架的轨道滑块承受.

图3 柔性铰链简图Fig.3 Simple diagram of flexible hinge

图4 xy向驱动板Fig.4 xy drive board

图5 桥式放大机构运动原理Fig.5 Principle of motion of the bridge-type amplification mechanism

图6 xy向运动及自锁原理Fig.6 Principle of xy movement and self-locking

图7 z向驱动板结构Fig.7 z-direction drive board structure

2 仿真分析

2.1 静力学分析

本文采用ANSYS 14.5分别对xy向驱动板和z向驱动板进行有限元建模及分析.由于x向位移是由y向位移决定的,所以在静力学分析时仅对y向位移进行了分析.材料为铝合金,弹性模量为70 GPa,泊松比为0.3,选择实体单元10节点187单元类型.xy向驱动板仿真条件为:xy向驱动板的外边框施加全位移约束.在压电陶瓷输入端施加100 N的作用力,即在压电陶瓷顶端和底端分别施加50 N的力,得到y向变形为28.8μm,如图8所示.z向驱动板仿真条件为:z向驱动板的外边框和所有装配孔施加全位移约束.同样在压电陶瓷输入端施加100 N的力,即在压电陶瓷顶端和底端分别施加50 N的力,得到z向的变形为0.205μm,其位移云图如图9所示.通过静力学分析,可以看出该平台能够在x、y方向产生较大位移,z向的位移相对较小.主要原因是由于丝杠螺母(梯形)本身具有位移放大功能,因此z向不需要产生太大位移.

图8 xy向驱动板位移Fig.8 Displacement of xy to drive plate

图9 z向驱动板位移Fig.9 Displacement of z to drive plate

2.2 动力学分析

在机械系统中,为了避免共振对机械机构带来的严重危害,对微定位平台进行动力学分析是有必要的.微定位平台的响应速度通过固有频率来反映,固有频率越大,装置的响应速度越快,其装置性能越好.

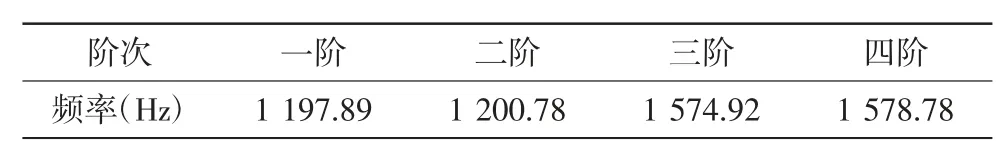

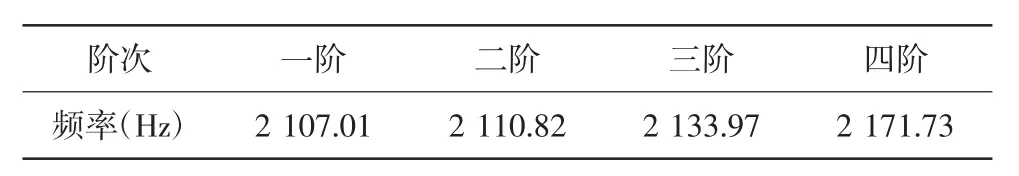

利用ANSYS 14.5对xy、z向驱动板进行了模态分析,并提取前4阶模态,结果如表1和表2,图10和11为xy和z向驱动板的前四阶振型图.通过模态分析结果可以看出,微定位平台的xy驱动板和z向驱动板一阶固有频率分别为1 197.89 Hz和2 107.01 Hz,而实际工作的中频率一般在400 Hz~500 Hz之间,所以该微定位平台能够正常工作.

表1 xy向驱动板模态分析Tab.1 Modal analysis of xy drive plate

表2 z向驱动板模态分析Tab.2 Modal analysis of z drive plate

图10 xy向驱动板模态分析Fig.10 Modal analysis of xy-direction driver board

图11 z向驱动板模态分析Fig.11 Modal analysis of z-direction driver board

3 结论

本文设计了一种基于压电陶瓷驱动的3自由度刚柔耦合微定位平台,主要应用在加工过程中承载力变化较大的工况,结论如下:

1)对三自由度刚柔耦合微定位平台进行结构设计,采用桥式放大机构和柔性铰链机构保证该平台的定位精度;设计了楔块、丝杠螺母(梯形)结构,能够实现各方向上的自锁,使该平台具备较高的承载能力及稳定性.

2)对微定位平台进行静力学和动力学分析,通过仿真分析得出,y向变形为28.8μm/100 N,z向的变形为0.205μm/100 N;模态分析得出xy向驱动板和z向驱动板一阶固有频率分别为1 194.87 Hz和2 107.1 Hz,具有较高的一阶固有频率,能够应用于实际工作中.