基于数传电台与RTU的电机水泵无线测温系统

2020-10-22薛冬晨鲁绍军毛松林

薛冬晨,鲁绍军,毛松林

(北京首钢股份有限公司能源部,北京 064404)

引言

冶金企业里,能源供应多种多样,高、低压泵组众多,并且分布广泛,为进一步加强生产安全管理,提升设备监控实时性,确保设备稳定运行,对设备进行在线、实时监测十分必要,而数量之多、相对分散为监测管理带来困难。

随着企业转型提效及操检合一工作的不断推进,岗位运行人员不断减少。为了能及时发现转动设备的各种异常和故障、避免引发更为严重的机械或电气事故,对部分重要电机、水泵没有轴承温度监测的点位安装无线测温装置,节省了电缆敷设的人力、物力。本设计共包含7个作业区,388个点位,实现在主控室监控电脑对现场设备测点的无线遥测。

1 系统结构

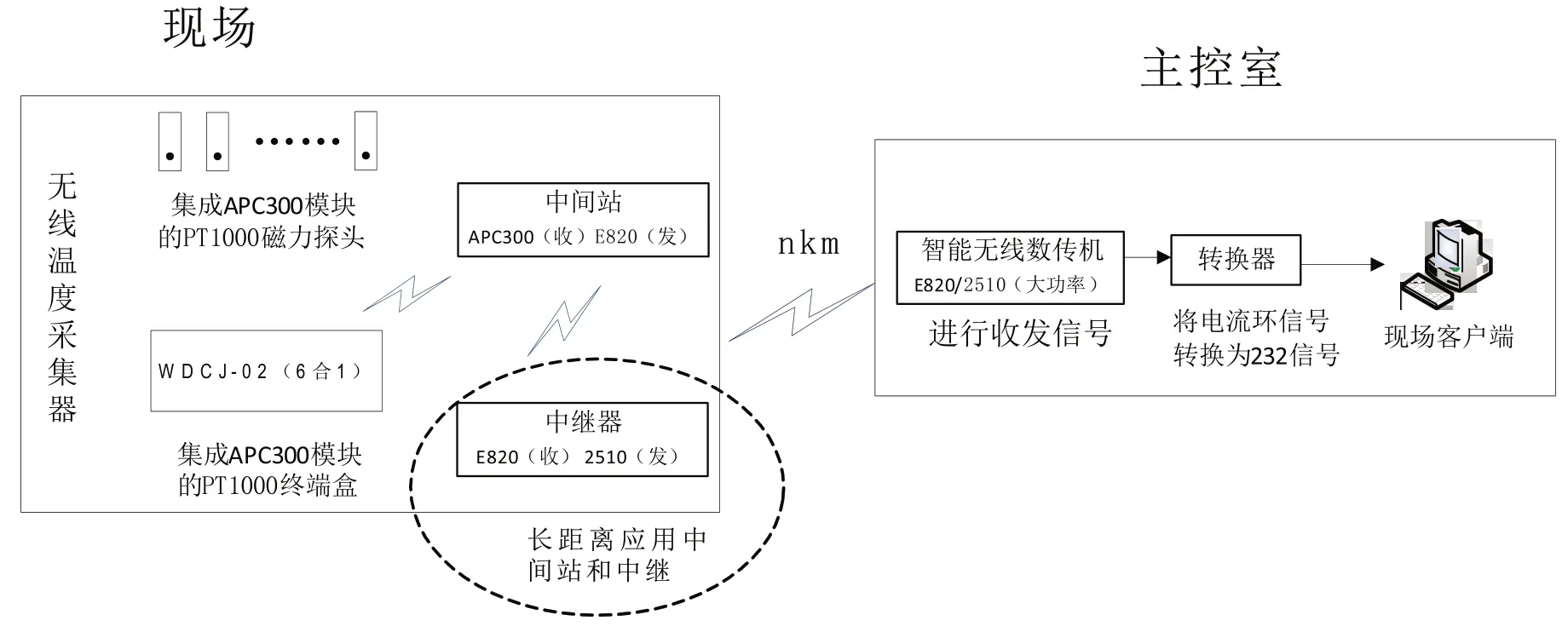

本系统现场部分由多个探头和一个数据采集站组成,如图1所示。探头可以安装在一台设备上,也可以安装在多台不同的设备上,每一个无线温度传感器均是一个独立工作单元,有自己的唯一地址,安装方便,无需布线。采集器将采集到的信号进行分析打包处理,通过无线传到采集机,进而实现测点温度的远程监测。

1.1 数采无线传输系统整体结构

系统由无线温度采集器、中继器、智能无线数传机、信号转换器等设备组成。

图1 数采无线传输系统整体结构

智能无线数传机和无线温度采集器形成一个无线通信组,工作在同一频段。采集点根据现场情况的不同通过两种方式与现场中间站进行通信,一种采用磁力吸附方式安装,与外界无任何电路连接是完全电气隔离的,测量结果以无线数字传输方式传送给接收设备;另一种通过六合一采集器,将来自现场设备接线盒的6个预埋好的温度采集点与采集器连接。采集器集成了APC300 超低功耗微功率无线传感器发射模块,内置12bit 高精度ADC(模数转换器),直接与PT1000 热电阻连接。两种方式均为电池供电。主要技术性能见表1。

表1 温度采集主要技术性能

智能无线数传机采用4电平连续相位频移键控调制的数传电台2510,数传电台用一体化模块直接安装在远程终端单元RTU上。

主站采用全向天线,为所有的远程站提供相等的覆盖,远程站采用定向天线,把与其它用户的互相干扰减小到最小。

系统有效覆盖范围与各站所处的环境及主站、从站天线架设高度有直接关系,当主站与从站较远或有阻隔时,用中转电台是实现可靠通讯的唯一选择。无线温度采集中间站和现场数据采集器接收来自个测点的无线信号,每10 个测点入一个采集器,中间站和采集器通过E800模拟量采集模块将分散的现场数据点的模拟信号经A/D 变换传输到主机。数传电台采集的信号通过转换器将电流环信号转换为数字信号传输给服务器进行处理。

1.2 关键电路设计

系统设计中,AT89C51 微型控制器使用温度传感器DS18B20 收集温度,使用低功率CMOS 连续EEPROM AT24C02 执行搜集数据保存,使用T6963CLCD控制器收集温度显示和传输。

1)温度测量电路

DS18B20 是数字温度传感器电路的感温元器件,DS18B20 适应一个更宽的电压范围3.0V~5.5V,支持多点组网功能,达到网络多点测量温度;抗干扰能力强,输出的是数字信号,用于产生固定频率的脉冲信号发送给计数器1,经运算,温度寄存器中的数值即为所测温度。

2)存储电路设计

由于微型控制器的数据存储设计的是非常必要的。采用低功率CMOS 连续EEPROM AT24C02执行搜集数据的保存,通过SDA (串行数据线)和SCL (连续时钟线)被连接到对调动信息的设备之间,根据地址辨认每个设备。

3)MCU电路设计(中间站)

在中间站内MCU 是一个重要组分,它同传感器之间通过12C 总线连接,占用2 条MCU 输入输出口线,二者之间靠软件完成通信。本方案中,传感器的7 位地址设定为1001000。MCU 需要访问传感器时,发出一个8位寄存器指针,然后再发出传感器的地址。主程序不断更新传感器配置寄存器,会使传感器每更新一次测量一次温度。发出单步指令后,产生定时中断唤醒CPU,定时的长短通过编程调整,以便适应实际生产需要。

AT89C51 作为这个设计的核心,使用了DS18B20 芯片的温度传感器设计,加上一条适当的外在电路,不需要考虑电路A/D转换的设计,不仅达到了测量效果,还有较强的抗干扰能力和可靠性。

2 无线测温系统软件设计

2.1 无线数据传输组网方式(系统组网方式和通信规约)

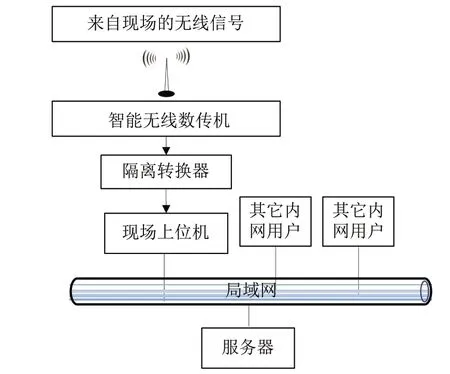

温度测量数据采用TTL电平信号,通过APC300发射模块进行无线传输。TTL 电平与CMOS 电平等其它信号相比具有速率高、热损耗低、对电源要求不高等优点,对于无线探头电池供电而言十分合适,无线信号数据采集结构图如图2。

图2 无线信号数据采集结构图

通过计算机对每个无线测量探头模块进行线下写入,包括信道、中间站、传感器地址、波特率、奇偶校验、空中速率、输出功率等信息,以保证现场上位机对测点采集的一一对应。

无需编写无线与传感器部分的软件,也不需要额外的MCU 和外围器件。APC300 模块提供了多个频道的选择,可在线修改串口速率,收发频率,发射功率,射频速率,发射间隔以及传感器类型等各种参数,本次设定每10 s 轮询一次。APC300 模块能定时采集传感器数据并发送,合理的设定采集周期。

APC300 发射模块特点:1000 m传输距离,速率3.125 Kbps,频 率(425~450)MHz,(863~870)MHz,(902~928)MHz 2.1~3.6 V 宽电压工作范围,发射电流14 mA,多频道可设,GFSK的调制方式。

根据现场情况,选用六合一探头或单一探头,对PT1000信号进行采集,将采集到的模拟信号进行分析打包处理,应用APC300模块传输给中间站。

中间站集成APC300 模块和E820 模块,APC300负责接收来自现场采集器的信号,将TTL 信号转换为RS232信号,又通过E820模块传输给智能无线数传机,智能无线数传机采用一点对多点(MAS)的通信方式,由主站和多个相关远程站组成,一个MAS网络为中央主计算机和远程终端单元RTU 或其它数据采集设备之间提供通信,这样,无线系统传送原始格式的数据,不改变数据格式。

2.2 软件实现

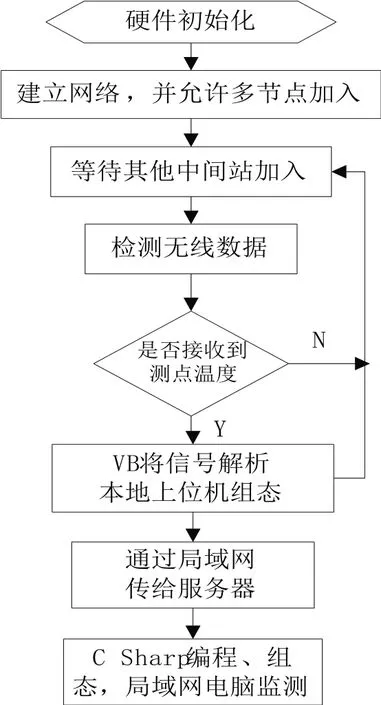

传感器节点在上电以后,进行硬件初始化。在加入已有网络后,定时向协调器或者路由设备发送温度值。温度信号传输给相应系统上位机,又通过厂区内网发送给服务器。

系统软件流程图如图3,系统包含两个软件,一个现场监视软件,用于岗位人员对设备的日常监控,该软件安装在点检电脑上;另一个是管理监控软件,用户为能上内网并有查看需求的管理者,实现对需要查看区域设备温度的查看功能,根据管理范围不同,设置多级权限,本作业区账号只能查看本区域设备。

图3 软件流程图

1)现场PC中心监视软件

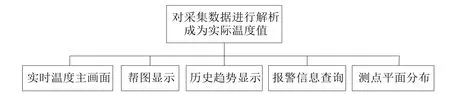

每个站所的上位机应用VB 语言进行编程,对智能无线数传机采集、转换得到的数字信号进行解析,刷新速率为1 s。主要实现实时温度监测画面:显示测点实时温度、报警值设定、电池电压;测点温度趋势曲线画面:可选的单点、多点温度历史曲线查询;报警画面:查阅设定报警值的超限历史记录。软件共有5 个基本工作画面,对应为6 个基本工作状态。分别是:通信检查状态(主画面)、棒图显示状态、区域平面图显示状态、曲线查询状态、历史记录查询状态和探测器组态配置状态,如图4。

图4 PC中心监视软件设计流程图

2)局域网客户端软件

客户端实现各个作业区数据的汇总,将汇总的数据进行处理、分类保存,以便用户对数据库的访问。在需要访问数据库的计算机上(局域网用户)安装客户端软件,用户可以在自己工作的计算机上时时了解、掌握各个作业区重要电机、水泵的温度。

客户端应用C#(C Sharp)语言进行编程,拥有C++的强大功能及VB 简易使用的特性,是一个组件向导向的程序语言,将现场工控机接收的数据进行解析,对各个站所的数采机扫描周期为1 s,传输给服务器数据库。

3 系统试验及误差分析

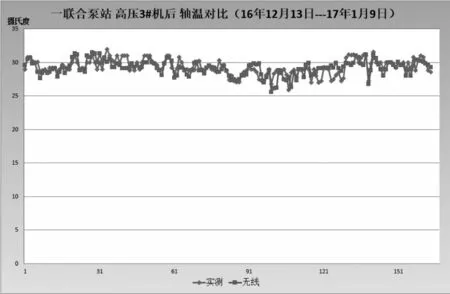

经过半年的在线试验,分别从系统可行性与最远距离传输稳定性出发,进行试验工作,每4 h对现场点位用测温枪测试,与无线温度数据对比,判断其准确性。将实测数据与无线测温系统测量数据进行对比,二者数值和数据变化趋势基本一致,如图5。满足对设备在生产过程中的测温需要,且信号稳定,数据传输正常。

图5 现场测量数据与无线测温系统测量数据对比图

误差分析:从以上实验结果可以看到,红外测温值与热电偶所测值相比,两者最大相对误差小于5%.

分析原因有以下几点:

(1)测点接触面磁铁有一定厚度,并且测温枪与固定探头测点有一定距离;

(2)由于给红外传感器的供电电源同时还给24 V 转5 V 的电压转换模块供电.虽然电池本身的纹波很小,但系统运行时电源的纹波比较大(达到700 mV),这也影响了系统数据稳定性和可靠性;

(3)在硬件电路中对温度信号进行了一些处理,电压信号与温度的对应关系是1:20,相当于将电压信号进行了放大,产生的误差不影响对生产监测的整体趋势。

4 结论

本系统的实现,为运行设备的状态监控提供了有效解决方案,且经济有效,将数传电台与温度巡检和远程传输技术相结合,创新性地应用于重要电机、水泵设备,简化了数百甚至上千测温系统所需的庞大布线系统,提升能源系统设备运行监测水平,可广泛应用于机械电力设备的运行监控,对于保障设备的运行安全具有重要意义。