焦化厂焦炉烟气余热回收技术及应用

2020-10-22苏相成

黄 波,苏相成

(凌源钢铁集团设计研究有限公司,辽宁凌源 122500)

1 项目概述

某钢铁厂现有3 座焦炉,共122 孔,分别为1#焦炉50孔、2#焦炉40孔、3#焦炉32孔。其中1#焦炉的烟道废气由1#烟囱排放,2#及3#焦炉的烟道废气各有一条主烟道汇集到2#烟囱排放。烟囱热废气温度为250 ℃左右。为提高余热余能利用率,拟对焦炉烟气余热进行回收利用。

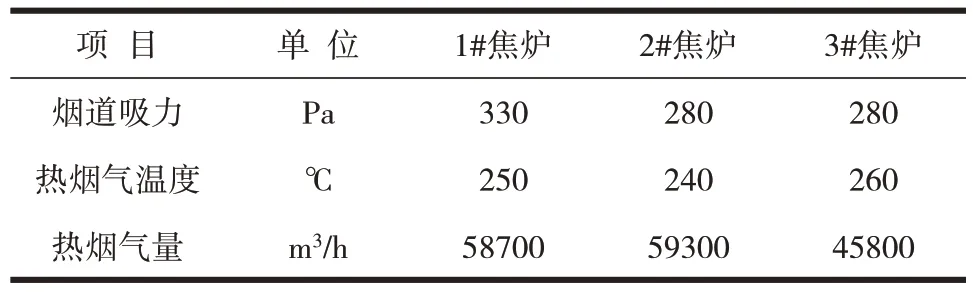

焦炉烟气基础参数见表1。

表1 焦炉烟气基础参数

2 焦炉烟气余热回收技术的应用

2.1 工作流程

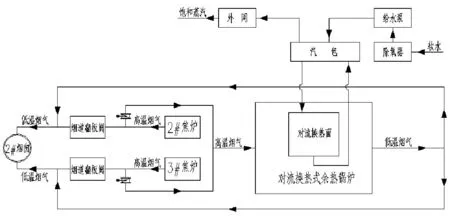

2#、3#焦炉高温烟气从两条地下烟道引出进入余热回收锅炉,为防止低温烟气对余热回收锅炉的腐蚀性,排烟温度要控制在160~180 ℃之间。具体的烟气工作流程为:在2#、3#焦炉地下烟道翻板阀前开孔取气,为了保证两座焦炉进入余热回收装置的烟气量相同,需要在引出的两条烟道上安装电动调节阀,自动调节进入余热锅炉的烟气量,保证焦炉的吸力。用钢制管道将两条地下烟道取出的废烟气连接在一起汇总后进入余热回收锅炉,换热后的低温烟气经过引风机后分成两路,分别回到原有焦炉地下烟道的翻板阀和烟囱之间处的检修口。运行方式如下:

(1)当检修余热回收系统时,关闭两条钢制烟道上的电动调节阀,同时关闭引风机出口处的截断阀门。

(2)当余热回收系统工作时,先打开引风机后的出口截断阀门,再打开两台取气管道上的电动调节阀,余热回收装置运行正常后,逐渐关闭两条地下烟道上的烟道翻板阀。

1#焦炉烟气余热回收装置整体工艺流程和2#、3#焦炉烟气余热回收装置整体工艺流程基本一样,唯一不同点是通过1#焦炉余热回收装置的低温烟气通过引风机后直接进入烟囱检修口处。2#、3#焦炉烟气余热回收工艺流程见图1。

图1 2#、3#焦炉烟气余热回收工作流程图

2.2 热管技术应用

热管是本焦炉烟气余热回收装置中的核心部件。热管通过密闭真空管壳内工作介质的相变潜热来传递热量,其传热性能类似于超导体导电性能,它具有传热能力大,传热效率高的特点。

热管余热回收系统包含热管蒸发器和热管省煤器,焦炉烟气先经过蒸发器,后经过省煤器。

(1)各段换热设备之间有过渡段连接,过渡段上设有膨胀节(以满足设备的热膨胀)和人孔(供设备安装和停炉检修时使用)。每套装置平台均留有通道,以便设备安装和维修需要。

(2)热管蒸发器是由若干根热管元件组合而成。其基本结构及工作原理如图2所示。

图2 热管烟气余热回收基本结构及工作原理图

热管的受热段置于热流体风道内,热风横掠热管受热段,热管元件的放热段插在汽—水系统内。由于热管的存在使得该汽—水系统的受热及循环完全和热源分离而独立存在于热流体的风道之外,汽—水系统不受热流体的直接冲刷。热流体的热量由热管传给水套管内的饱和水(饱和水由下降管输入),并使其汽化,所产蒸汽(汽、水混合物)经蒸汽上升管到达汽包,经汽水分离以后再经主汽阀输出。这样热管不断将热量输入给水套管,通过外部汽—水管道的上升及下降完成基本的汽—水循环,达到将热烟气降温,并转化为蒸汽的目的。

2.3 低压饱和蒸汽应用

对焦化厂焦炉烟气余热进行回收,可产生大量的低压饱和蒸汽,蒸汽压力控制在0.4~0.6 MPa 之间,输出蒸汽压力控制在0.3~0.5 MPa 之间,具体蒸汽参数见表2。

表2 回收余热产生的饱和蒸汽参数

利用这部分低压饱和蒸汽 为干熄焦余热发电系统中除氧水加热,为烧结机机尾除尘系统伴热,为竖炉脱硫系统加热等,节省了大量的能源消耗,对钢铁企业具有显著的经济效益和环境效益。

3 结束语

焦化厂焦炉烟气余热回收项目不仅可以实现低温余热的充分利用,降低企业的生产成本,提升企业的产品竞争力,也间接的对改善周边环境质量、改善人民的生活质量和保证经济、社会的可持续性发展起到显著的作用,实现环境效益和社会效益的双赢。