齿轮公法线长度参数化计算模型的研究与应用

2020-10-22谢仁华管嫦娥

谢仁华,管嫦娥*,林 通,2

(1.江西应用技术职业学院 机械与电子工程学院, 江西 赣州 341000;2.浙江理工大学 机械与自动控制学院, 浙江 杭州 310018)

齿轮传动因传动精度高、结构紧凑等诸多优点应用十分普遍[1]。在加工齿轮的过程中,经常要测量齿厚,以此评定齿间侧隙是否合理,能否保证精确传动[2]。常用的齿厚测量方法有弦齿厚测量法、跨棒距(即M值)测量法和齿轮公法线测量法[3]。齿轮公法线测量法不以齿顶圆为定位基准,对齿顶圆精度要求不高,也不用借助量棒或量球,操作简单,精度高,因此应用甚广[4]。齿轮加工后要检测公法线实际长度是否合格,首先要确定评判的标准,即齿轮公法线长度的工艺参数值。目前齿轮公法线长度工艺参数值的确定方法有以下几种:文献[5]直接利用齿轮公法线公式计算确定,涉及函数多,计算繁琐,容易出错;文献[6-7]利用CAXA软件,采用图解的方法得到齿轮的公法线长度,不同的齿轮参数需绘制不同的图形,绘图过程复杂,效率太低;文献[8]开发了基于VB和SQL Server的齿轮公法线计算程序,该方法要求有较强的VB语言编程能力。

本文通过剖析齿轮公法线长度的计算原理,利用常用的机械设计软件Creo的参数化建模和测量功能,模仿其计算状况,实现齿轮公法线长度参数化计算模型的构建。该计算模型相对文献[5-8]所述方法,建模过程简单,无需额外VB语言编程,适用于不同参数齿轮的公法线长度计算,不仅直观实用,而且精度更高[9]。

1 齿轮公法线长度计算原理及计算公式

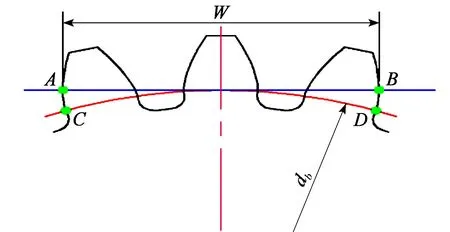

齿轮公法线长度计算原理如图1所示。从图中可以看出,齿轮公法线长度W(即线段AB)等于一个基圆齿厚加上k-1个基圆齿距,其中k为测量时的跨齿数[10]。根据渐开线的形成原理,可知发生线分

图1 齿轮公法线长度计算原理

Wk=mcosα[π(k-0.5)+zinvα]+2xmsinα,

2 Creo参数化建模的基本原理

Creo具有强大的参数化建模功能,是专业的CAD/CAM/CAE应用软件。在利用Creo进行三维造型时,会自动生成基于特征的Program,它会记载所有特征的创建步骤,如尺寸、参数及关系式等各种信息。

通过Program,可以方便地实现Creo的二次开发。开发时三维模型的设计步骤不用重复编写,只须根据需要增加相关的指令,输入参数值就能方便地得到一系列和原模型特征相似的模型,从而达到参数化设计的目的。

3 齿轮公法线参数化计算模型的构建

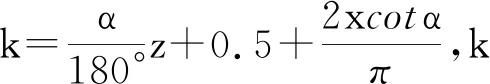

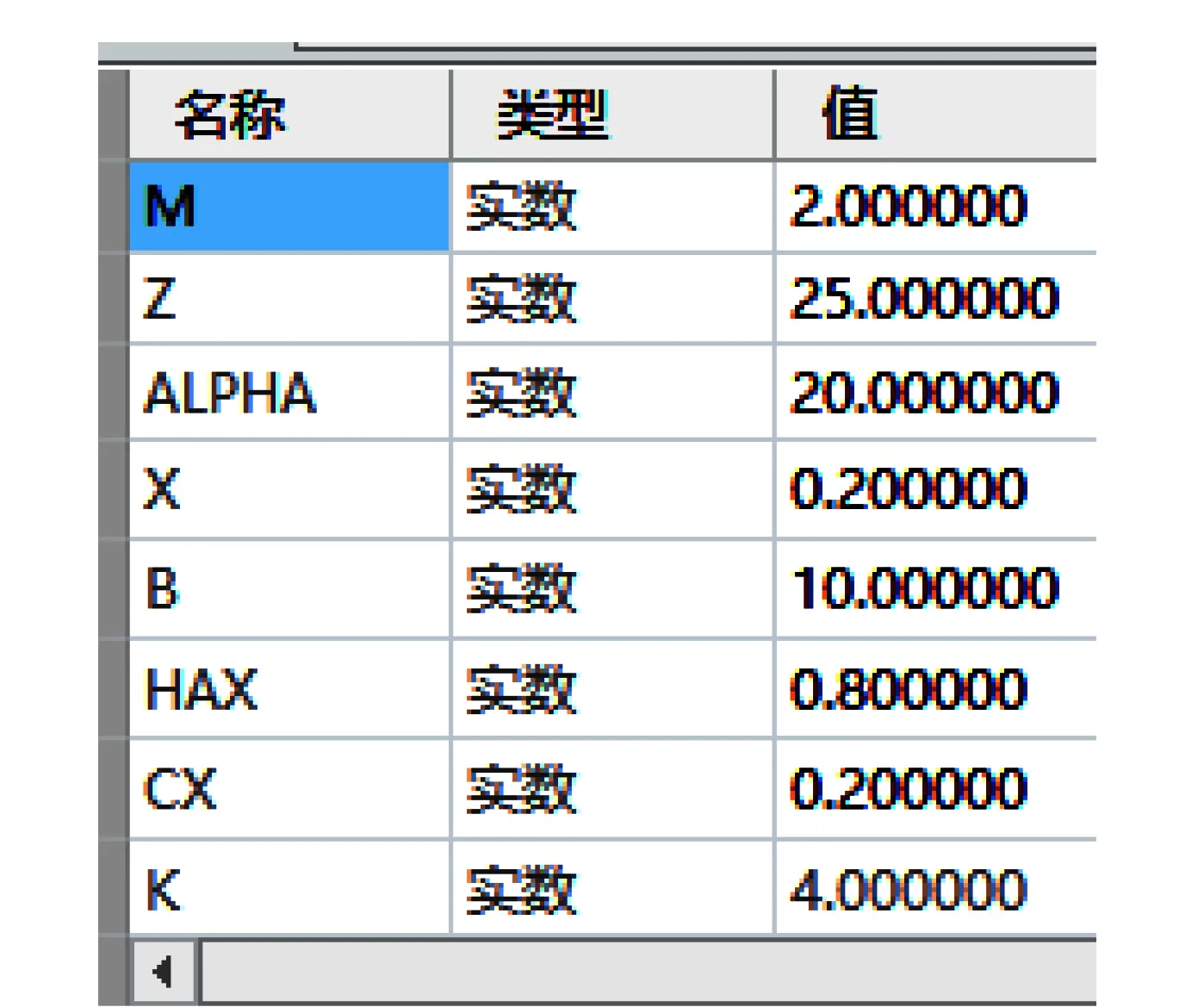

由齿轮公法线长度计算原理图(图1)可知,齿轮公法线长度W等于线段AB的长度,该线段同基圆相切,与所跨轮齿外侧渐开线相交。所以,可以运用Creo建模功能,构建齿廓曲线和齿轮公法线长度线段AB的参数化模型,同时用草绘中的“相切约束”功能,让线段AB同基圆db相切,从而构建齿轮公法线参数化计算模型,明显其和使用公式计算的几何模型毫无差别。构建参数化计算模型的流程如图2所示。

图2 参数化计算模型构建流程

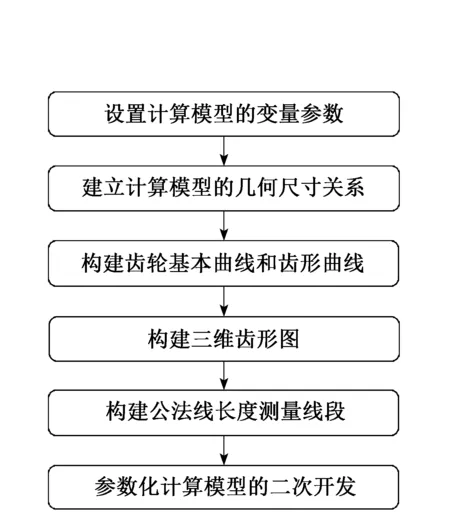

3.1 设置计算模型的变量参数

构建齿轮公法线参数化计算模型时,主要相关的变量有[12]:模数M、齿数Z、压力角ALPHA(α)、变位系数X、顶隙系数CX、齿顶高系数HAX、跨齿数K、齿宽B。执行面板命令:模型→模型意图→参数,建立如图3所示的变量参数表,并同时赋初始值。

图3 变量参数表

3.2 建立计算模型的几何尺寸关系

执行菜单命令:模型→模型意图→关系,定义尺寸符号与参数间的关联性,将以下关系式输入至对话框中:

D=M*Z

DB=D*cos(ALPHA)

DA=D+2*M*(HAX+X)

DF=D-2*M*(HAX+CX-X)

3.3 参数化计算模型的构建

3.3.1 构建齿轮基本曲线

图4 齿轮基本曲线和齿廓渐开线曲线

新建一零件文件,执行菜单命令:模型→草绘,用绘图命令绘制基圆、分度圆、齿根圆、齿顶圆等基本曲线[13],如图4所示。

3.3.2 构建渐开线齿形曲线

执行菜单命令:模型→基准→曲线→来自方程的曲线→方程。将以下渐开线方程输入自动弹出的编辑窗口中:

R=DB/2

THETA=T*45

X=R*cos(THETA)+R*sin(THETA)*THETA*PI/180

Y=R*sin(THETA)-R*cos(THETA)*THETA*PI/180

Z=0[14]

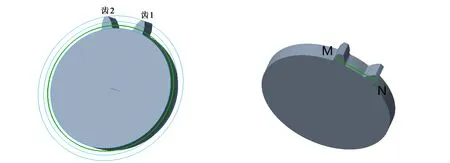

3.3.3 构建三维齿形图

将齿根圆沿轴向拉伸5(B值),同时将渐开线a与b,齿顶圆、齿根圆(利用草绘中的投影获取)进行修剪,得到独个齿形曲线,将独个齿形曲线拉伸5,得到独个齿的三维特征,如图5中所示的齿1。将齿1进行轴类型阵列,阵列数为1,成员间阵列角度为(360°/z)×(k-1),得到齿2。

3.3.4 构建齿轮公法线长度测量线段

以图5所示的三维齿形的实体表面为草绘平面,绘制一线段MN,线段两端点M、N分别约束在齿1、齿2外侧齿形曲线上,同时使用“相切约束”功能,使线段MN与基圆db(如图5中的粗线圆所示)相切,此时线段MN的长度就等于齿轮公法线长度W。隐藏齿轮基本曲线,最终的参数化计算模型如图6所示。

图5 三维齿形图 图6 齿轮公法线长度测量线段

3.4 参数化计算模型的二次开发

为使参数化计算模型具有广泛的适用性,即能计算不同参数齿轮的公法线长度,须对该模型进行二次开发。执行菜单命令:模型→模型意图→程序→编辑设计→自文件,将会自动打开Program设计程序,对程序进行相应的修改。

在INPUT和END INPUT之间输入以下语句:

M NUMBER

"请输入模数:"

Z NUMBER

"请输入齿数:"

ALPHA NUMBER

"请输入压力角:"

X NUMBER

"请输入变位系数:"

B NUMBER

"请输入齿轮宽度:"

HAX NUMBER

"请输入齿顶高系数:"

CX NUMBER

"请输入顶隙系数:"

在RELATIONS与END RELATIONS之间输入以下关系式:

SD0=D /*分度圆直径

SD1=DB /*基圆直径

SD2=DA /*齿顶圆直径

SD3=DF /*齿根圆直径

D5=B /*齿轮宽度

D6=0.46*M /*齿根倒圆角半径

K=ALPHA*Z/180+0.5+2*X*cot(ALPHA)/PI /*初算跨齿数

K=ceil(FLOOR(2*K))/2 /*四舍五入后的跨齿数

P23=1 /*阵列成员数

D7=(360/Z)*(K-1) /*阵列成员间角度

程序修改完成后,单击保存,会自动弹出“要将所做的修改体现到模型中”的确认对话框,选择“是”即可。至此,二次开发的参数化模型就构建完成了。

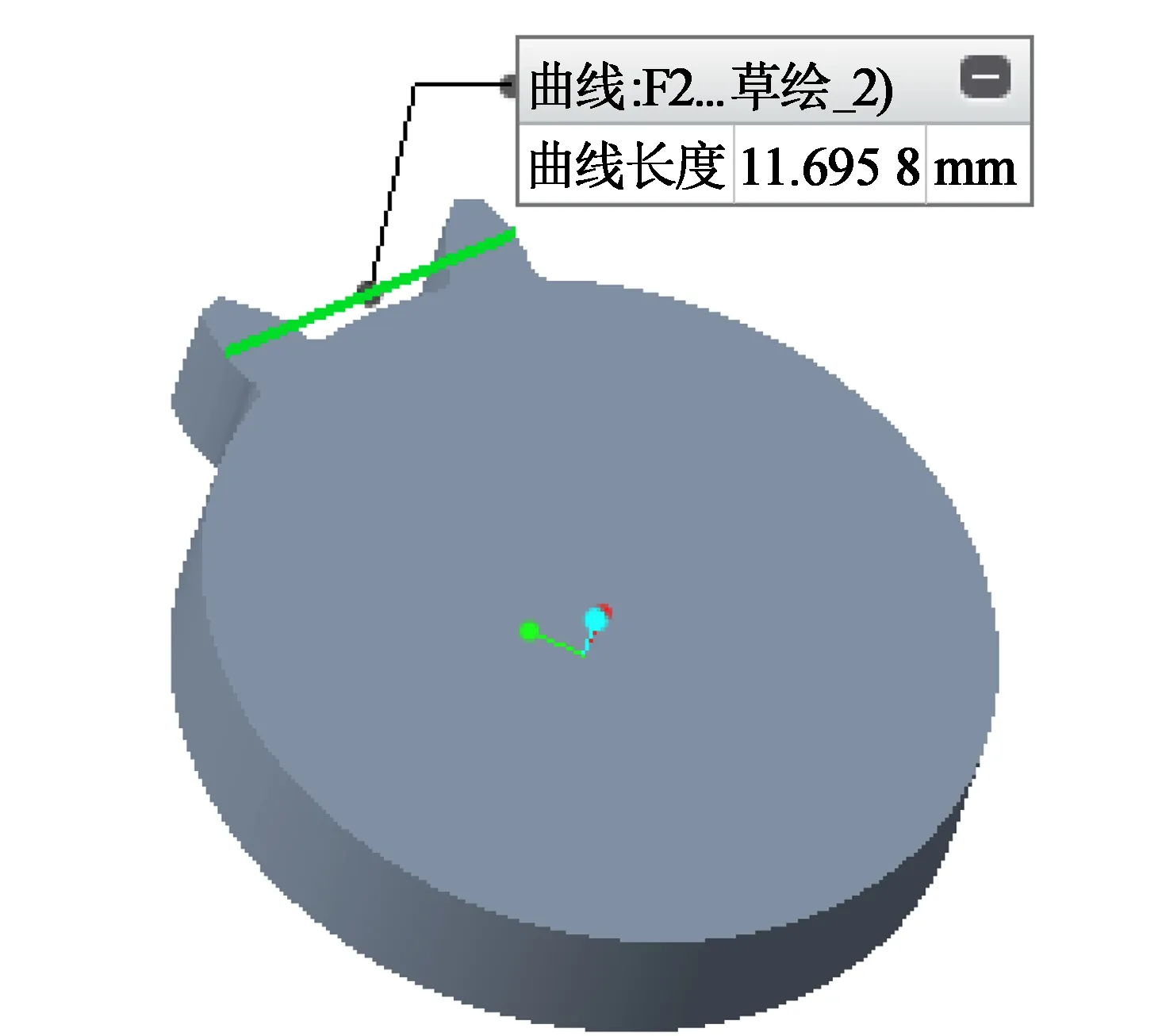

图7 齿轮公法线长度测量值

4 参数化计算模型的应用

构建好参数化模型,就可以使用它计算齿轮公法线长度,采用表1的第一组数据进行计算。

执行菜单命令:模型→重新生成,会自动弹出“得到输入”菜单,选择“输入”选项后,将弹出“INPUT SEL”菜单,选择“全选”选项并确认后,将依次询问模数、压力角、齿数、变位系数等变量参数值。依次输入各个参数值后,将自动更新参数化模型。

执行分析→测量→长度,选择被测对象(线段MN),将自动得到被测线段的长度,如图7所示,其数值11.695 8 mm便是齿轮公法线的长度值。

5 模型测量值与公式计算值的分析与比较

采用同样的操作方法,将表中第2、3组的模数、齿数、压力角、变位系数、顶隙系数和齿顶高系数等参数值分别输入至参数化计算模型中,可得到齿轮公法线的长度值分别为21.529 0及22.575 5。将模型计算结果同公式计算值进行分析比较,情况如表1所示。

表1 齿轮公法线长度值分析对比表

从表中可以看出,两者非常接近,虽具有一定的差异,但差值非常小,不到0.001 mm,完全符合齿轮公法线长度值的精度要求。由此表明,构建的齿轮公法线长度参数化计算模型精确,完全符合工艺要求。

6 结论

(1)构建了齿轮公法线长度计算的参数化模型,该模型能方便计算不同参数的齿轮的公法线长度。

(2)实例应用表明,该参数化计算模型精确度高,完全满足工艺要求。

(3)模型计算值与公式计算值,两者存在细微差异,主要是因为公式计算中应用了余弦函数cosα、正弦函数sinα、渐开线函数invα及无理数π,客观上会造成精度损失而导致的,但计算模型采用参数化建模,不会产生精度损失,因此精度更高。