改性环氧丙烯酸胶的制备及其电阻稳定性的研究

2020-10-22杨育其陈炳耀彭小琴全文高

杨育其,陈炳耀,2,彭小琴,全文高

(1.广东三和控股有限公司,广东 中山 528429;2.广东三和化工科技有限公司,广东 中山528429)

前 言

随着电子行业的不断发展,特别是高性能导电胶产品使用越来越广泛。企业和消费者对于导电胶有更多的需求,而更高性能的导电胶因为其耐高温操作简单[1]、与多种基材均有良好的粘接性、固化温度低的优点逐渐被用户所认可,市场需求量逐步增加。为了满足日常生活和工艺生产的要求,需要行业研发人员研究更多更好的性能良好的导电胶,并将其更好地应用到电子电器等行业中。目前,改性环氧丙烯酸胶还存在一些问题如:原料价格过高,导电性能差,耐候性和耐高温性差等[7]。因此,我们需要研究出更好性能的导电胶。

1 实验部分

1.1 实验原料

环氧丙烯酸树脂,工业纯,山东云开化工;二乙烯三胺,分析纯,吴江市卜力玛科技实业有限公司;三乙烯四胺,AR,天津市福晨化学试剂厂;无水乙醇,AR,天津市富宇精细化工有限公司;片状银包铜粉,Q10,广州市银峰金属科技有限公司;球状银包铜粉,Q10,广州市银峰金属科技有限公司;邻苯二甲酸二丁酯,AR,无锡市亚泰联合化工有限公司。

1.2 仪器及设备

GZ120.SW 型悬臂式恒速强力电动搅拌机,江阴市保利科研器械有限公司;JJ200 电子天平,江苏常熟市双杰测试仪器厂;DZF-6050 真空干燥箱,上海一恒科学仪器有限公司;VGT-1990TD 型超声波清洗仪,深圳市威固特科技有限公司;HPS2523 电阻测试仪,常州海尔帕电子科技有限公司;DSC-60 差示扫描量热仪,岛津企业管理(中国)有限公司;TGA-50热重分析仪,岛津企业管理(中国)有限公司。

1.3 实验步骤

1.3.1 原料配方

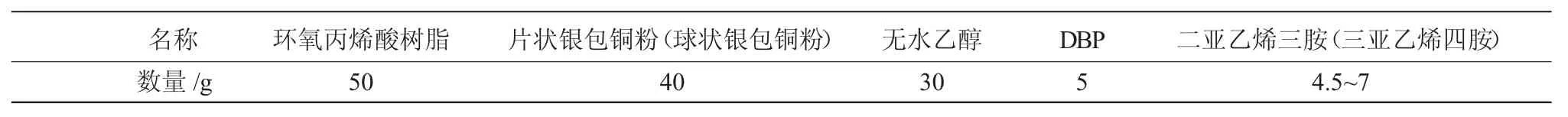

表1 原料配方Table 1 The raw material and formula

1.3.2 改性环氧丙烯酸胶的制备

(1)环氧丙烯酸树脂的预处理

称取大约为50.0g 的环氧丙烯酸树脂于反应容器中,升温加热100℃抽真空脱水1~2h,除去其中的水分。[6]

(2)按上表的原料配方把预处理环氧丙烯酸树脂和片状导电填料银包铜粉(球状银包铜粉的操作步骤一样)和溶剂无水乙醇混合,放入超声波清洗仪中,一边搅拌,一边进行超声分散[5],进行处理约1h。之后加入一定量固化剂和增韧剂,把混合物进行搅拌,使其充分混合[8]。

(3)最后一步,加固化剂时分别以二乙烯三胺、三乙烯四胺作为固化剂,按照固化剂的种类和添加量的不同,分别添加到环氧丙烯酸树脂中进行制样。固化剂的添加量与环氧树脂的质量比分别为9%、10%、11%、12%、13%和14%。

(4)分别制作出相应的改性环氧丙烯酸胶,取一片玻璃片,用无水乙醇清洗表面,之后擦干,用透明胶贴表面,要贴得的光滑,尽量不要太多气泡。将制好的浆料均匀地涂在玻璃片上,并且记得编号。

(5)涂抹完样品之后,把它放入温度升高至80℃的干燥箱里,保温固化约2h 左右。得到固化后的改性环氧丙烯酸胶片[8]。

1.4 改性环氧丙烯酸胶性能表征

(1)改性环氧丙烯酸胶的电阻率表征:用电阻测试仪对其电阻率进行测定[2]。

(2)TG 的分析:采用岛津企业管理(中国)有限公司对产物进行热重分析。升温速率20℃/min,温度范围:300℃,空气气氛。

(3)SEM测试表征:用扫描电子显微镜测表面形貌[3]。

2 结果与讨论

2.1 二乙烯三胺的不同添加量与电阻率的关系

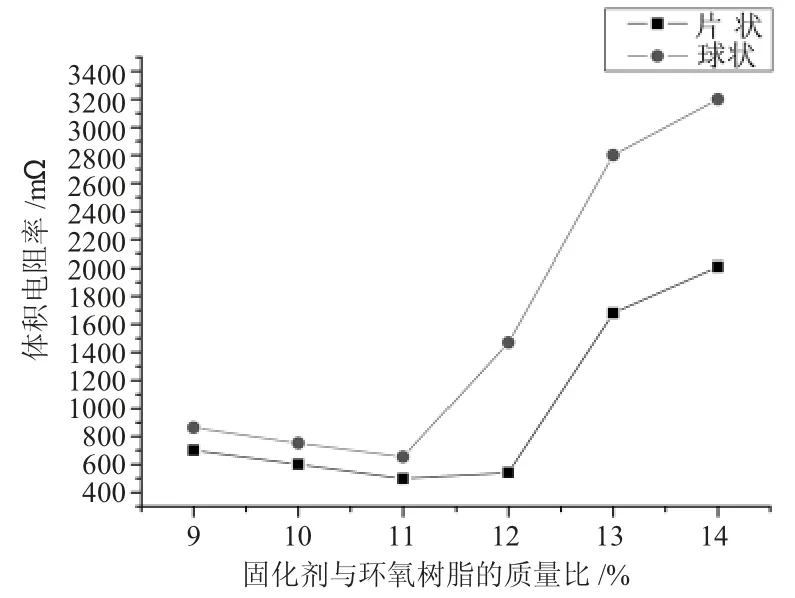

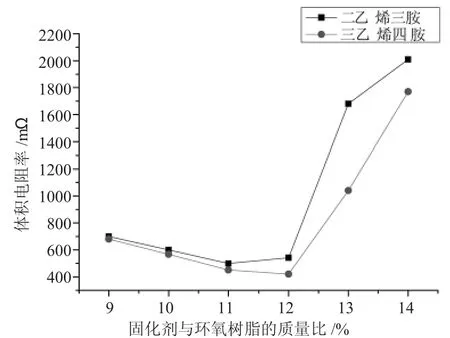

图1 为在不同质量比的二乙烯三胺与环氧丙烯酸树脂中,片状和球状银包铜粉电阻率测试结果。

图1 为二乙烯三胺的添加量与体积电阻率之间的关系图,从图可见,片状这条曲线是先下降后上升,在固化剂与环氧丙烯酸树脂的添加量比为11%时曲线达到最低峰值,之后随着所添加固化剂与环氧丙烯酸树脂的添加量比的增加,其体积电阻率逐渐增大。球状这条曲线,也是先下降后上升,在固化剂与环氧丙烯酸树脂的添加量为11%时达到最小值,之后随着所添加固化剂相对量的继续增大,其体积电阻率又逐渐变大。

图1 二乙烯三胺的添加量与体积电阻率之间的关系Fig. 1 The relationship between the amount of diethylenetriamine and volume resistivity

曲线先下降后上升的原因,可能是当二乙烯三胺固化剂与环氧丙烯酸树脂的添加量为11%时,环氧丙烯酸树脂与固化剂完全反应时,导电粒子形成导电团簇,形成了最好的致密导电网络[4]。固化剂量少于11%时,它形成的导电网络没那么好,随着固化剂含量的增加,导电网络逐渐密集起来,导致电阻率逐渐降低,当固化剂量大于11%,环氧丙烯酸树脂与固化剂过度反应,不能很好地形成导电团簇,形成的导电网络疏松,随着固化剂的增加,导电网络逐渐疏松,其电阻率逐渐变大。从宏观方面看,可能是固化剂含量过多,反应残留了一些,破坏了整体导电网络,从而电阻率变大了。

片状曲线与球状曲线对比,片状的体积电阻率比球状的电阻率低,这可能的原因是由于球状银粉在改性环氧丙烯酸胶中的接触为点点接触,而片状银粉除了点点接触还有面面接触,进而使得整体环氧导电剂的电阻降低。从中得出二乙烯三胺与环氧丙烯酸树脂质量比11%,导电填料为片状银包铜粉,制得的导电胶电阻率最低。

2.2 三乙烯四胺的不同添加量与电阻率的关系

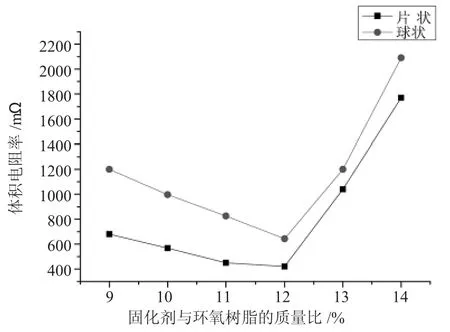

图2 为在不同质量比的三乙烯四胺与环氧丙烯酸树脂中,片状和球状银包铜粉电阻率测试结果。

图2 三乙烯四胺的添加量与体积电阻率之间的关系Fig. 2 The relationship between the addition amount of triethylenetetramine and volume resistivity

图2 为三乙烯四胺的添加量与体积电阻率之间的关系的图,从图可见,片状这条曲线是先下降后上升,在固化剂固化环氧丙烯酸树脂的添加量为12%时达到最小值,之后随着所添加固化剂相对量的继续增大,其体积电阻率又逐渐变大。球状这条曲线,也是先下降后上升,在固化剂固化环氧丙烯酸树脂的添加量为12%时达到最小值,之后随着所添加固化剂相对量的继续增大,其体积电阻率又逐渐变大。

曲线先下降后上升的原因,与二乙烯三胺所形成的原因一样。

图3 为在不同质量比的固化剂与环氧丙烯酸树脂中,二乙烯三胺和三乙烯四胺的电阻率测试结果。

图3 不同固化剂与体积电阻率的关系Fig. 3 The relationship between the types of curing agents and volume resistivity

图3 为不同固化剂与体积电阻率的关系的图,它们的导电填料都为片状银包铜粉,从图可知,同等质量比下,使用三乙烯四胺为固化剂比使用二乙烯三胺为固化剂,制得的改性环氧丙烯酸胶体积电阻率低,并且三乙烯四胺是在固化剂固化环氧丙烯酸树脂的添加量(%)为12%,获得最小的体积电阻率,而二乙烯三胺是在固化剂固化环氧丙烯酸树脂的添加量(%)为11%,获得最小的体积电阻率,不过比三乙烯四胺获得的大。可能的原因是三乙烯四胺中的活泼氢原子个数比二乙烯三胺多,与环氧丙烯酸树脂的反应更剧烈,形成更好的网络结构,因此电阻率更低。所以固化剂选用三乙烯四胺比二乙烯三胺来改性环氧丙烯酸胶更好,能得到更低的体积电阻率。

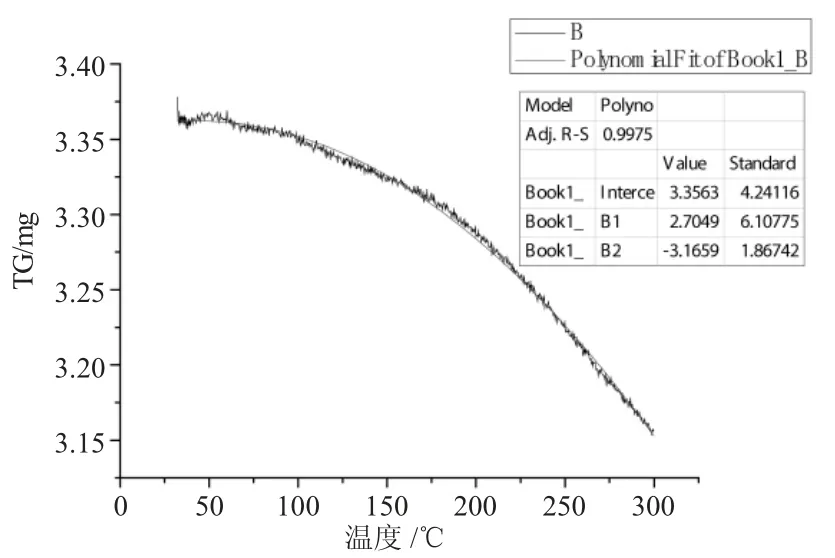

2.3 改性环氧丙烯酸胶的TG 分析

图4 二乙烯三胺与环氧丙烯酸树脂的质量比为11%的TGA 图Fig. 4 The TGA curve of modified epoxy acrylic adhesive with a mass ratio of diethylenetriamine to epoxy acrylic resin of 11%

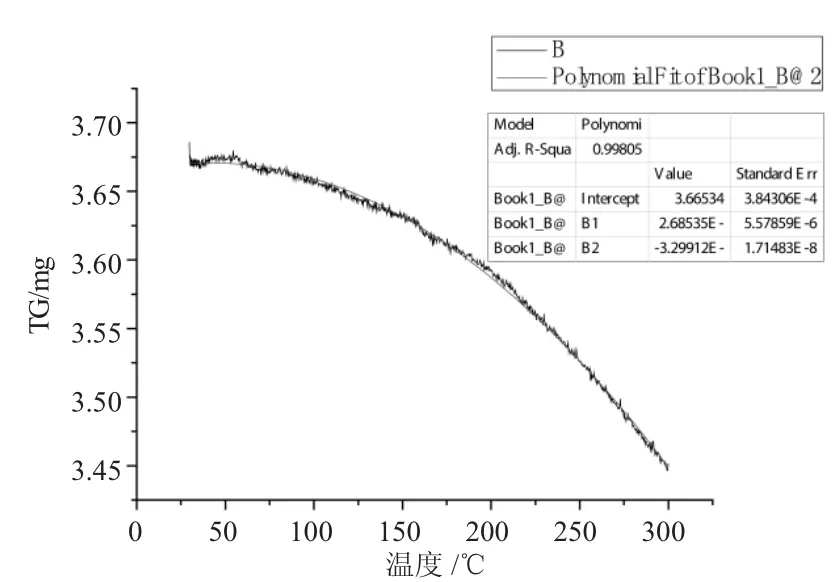

图5 三乙烯四胺与环氧丙烯酸树脂的质量比为12%的TGA 图Fig. 5 The TGA curve of modified epoxy acrylic adhesive with a mass ratio of triethylenetetramine to epoxy acrylic resin of 12%

导电填料为片状银包铜粉。图4 为二乙烯三胺与环氧丙烯酸树脂的质量比为11%的TGA 图,可以看出,第一个热分解阶段的温度59~174℃,其失重量为2.1%,这一阶段可能是无水乙醇的挥发导致的,从174~300℃,都在快速地失重,其失重量为6.5%,这说明制备的导电胶已经在分解。也说明其热稳定性和耐热性不是很好。

导电填料为片状银包铜粉。图5 为三乙烯四胺与环氧丙烯酸树脂的质量比为12%的TGA 图,可以看出第一个热分解阶段的温度60~151℃,其失重量为1.3%,这一阶段可能是无水乙醇的挥发导致的,从151~300℃,都在快速地失重,其失重量为6.25%,这说明制备导电胶的热稳定性和耐热性不是很好。通过对比,可知与环氧丙烯酸树脂的质量比为12%,制备的导电胶和二乙烯三胺与环氧丙烯酸树脂的质量比为11%制备的导电胶,热稳定性和耐热性基本差不多。

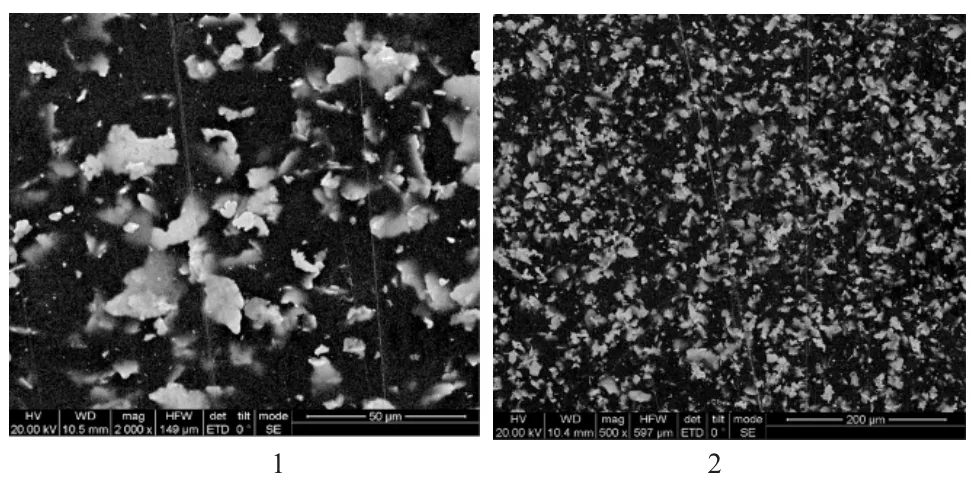

2.4 改性环氧丙烯酸胶的SEM 分析

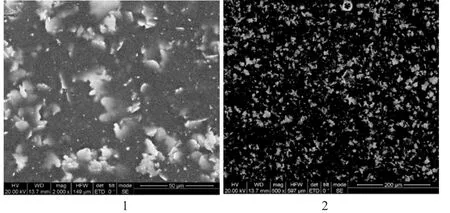

图6 固化剂为二乙烯三胺的导电胶在不同倍镜下SEM 图Fig. 6 The SEM images of the conductive adhesive with the diethylenetriamine as curing agent in different magnifications

图7 固化剂为三乙烯四胺的导电胶在不同倍镜下SEM 图Fig. 7 The SEM images of the conductive adhesive with the triethylenetetramine as curing agent in different magnifications

上图导电填料均为片状银包铜粉。图6 为固化剂为二乙烯三胺的SEM图,从图中可以看出黑色部分为环氧丙烯酸树脂基体,白色部分为片状银包铜粉。图6 的1 号图为放大2000 倍的SEM图,从中可以看出银包铜粉主要分散在中间(图片的中间),四周(图片的边缘)分布得较少,而图7 的1 号图为放大2000 倍的SEM图,从中可以看出有很多地方是几乎没有银包铜粉,主要分布在四周,较图6 的1号图而言,其分散效果没那么好;图6 的2 号图和图7 的2 号图为放大500 倍的SEM图,从图中可以看出他们整体的银包铜粉均匀地分散到各个地方。从图中可以看出,它们的分散效果差不多。

3 结 论

1)在制备改性环氧丙烯酸胶中,固化剂一样,导电填料不同,片状银包铜粉比球状银包铜粉,制得的改性环氧丙烯酸胶的体积电阻率低。

2)在制备改性环氧丙烯酸胶中,导电填料为片状银包铜粉,固化剂用三乙烯四胺比用二乙烯三胺,制得的改性环氧丙烯酸胶的体积电阻率低。且随固化剂含量的增加,体积电阻率逐渐降低,在三乙烯四胺与环氧丙烯酸树脂的质量比为12%时,达到最低点,体积电阻率为0.42×10-3Ω,之后逐渐增加。

3)通过TG 热重分析,得到三乙烯四胺与二乙烯三胺制备的导电胶热稳定性和耐热性基本相同。

4)通过SEM的分析,得出实验时采用搅拌和超声波分散,使银包铜粉在不同体系中能得到差不多的分散效果。

5)最后,得出实验配方:环氧丙烯酸树脂,导电填料为片状银包铜粉80%,无水乙醇60%,DBP 邻苯二甲酸二丁酯10%,固化剂为三亚乙烯四胺12%,能制得体积电阻率较低的改性环氧丙烯酸胶。