电子稳定控制系统的线控制动控制策略研究

2020-10-22屈紫君夏怀成尚东星柴晓东杨树军

屈紫君,夏怀成*,尚东星,柴晓东,杨树军

(燕山大学 车辆与能源学院,河北 秦皇岛 066004)

0 引言

如今,汽车辅助驾驶系统和无人驾驶系统是研发热点,这些系统都需要线控制动系统来主动控制轮缸压力[1],但由于线控制动系统控制具有非线性的特点,因此压力的控制精度成为难点。线控制动系统分为电液制动系统和电子机械制动系统。电液制动系统保留车上原有的传统制动管路,使用另外的控制机构主动增压完成线控制动;电子机械制动系统则将传统制动系统中的油液制动更改为电制动[2-3]。本文基于电子稳定控制系统(Electronic Stability Controller,ESC)对线控制动策略展开了研究,ESC属于电液制动系统,其不仅具备传统液压制动系统的全部功能,而且可控性好、响应速度快[4]。因此,近年来国内外各大汽车厂商及学者对此进行了研究,国外如博世公司的ESC线控制动产品已较为成熟,但国内公司和高校对ESC线控制动研究起步较晚,清华大学与天津英创汇智公司合作,进行控制器开发,应用于东风股份公司的部分车型;浙江亚太机电公司的ESC线控制动产品已应用于东风小康公司的部分车型。对于ESC线控制动系统控制策略的研究,王治中等采用样机台架试验的方法研究了电液制动系统的PI控制[5],提高了制动过程中的平顺性,但自适应能力弱;林华岳等通过研究电液制动系统的模糊辨识控制,比较了不同方案下的控制效果并进行模型验证[6],但依赖于实验数据和专家经验;Han和Zhao分别提出了一种自适应滑模液压控制器和滑模观测液压控制器[7-8],滑模控制效果好,但控制频率高,应用于实车时对控制器运算能力要求较高。

本文在前人研究的基础上设计了逻辑门限控制与模糊控制有机结合的复合控制策略。逻辑门限控制鲁棒性强,但控制精度低,因此结合计算量小的模糊控制将控制精度提高,并进行仿真及实车验证。线控制动系统根据接收到智能驾驶所需求的目标压力信号,不断对电机转速及高速开关阀进行闭环控制,完成轮缸的增压、保压、减压及泄压过程,使轮缸实际压力很好地跟随目标压力,从而实现线控制动控制策略的研究。

1 线控制动系统

基于ESC的线控制动系统总成包括制动踏板、真空助力器、真空泵、制动主缸、ESC、主缸压力传感器、轮缸压力传感器、液压制动卡钳、EPB制动卡钳、制动盘、制动硬管和制动软管等,结构如图1所示。

ESC执行器的液压管路如图2所示,可通过阀与电机的配合实现增压、保压、减压与泄压的主动控制。

ESC线控制动系统共有增压、保压、减压、泄压4个工作状态。本文仅对电机、限压阀及吸入阀的控制进行研究,增、减压阀保持常态。试验汽车的制动管路为X型布置[9],以左前-右后制动回路为例,增压时,限压阀1通电关闭,吸入阀1通电打开,电机通电驱动柱塞泵泵油,主缸内的低压制动液被抽出,流经吸入阀1、柱塞泵后变为高压制动液,通过增压阀1、2流入左前及右后轮缸;保压时,限压阀1通电关闭,吸入阀1断电关闭,阻隔了制动液流回到主缸;减压时,限压阀1通电,吸入阀1断电关闭;泄压时,限压阀1、吸入阀1均保持常态。右前-左后制动回路与此类似。4个状态依次循环,从而实现了主动制动过程。

基于AMESim模型库中的子模型[10],依据ESC执行器的工作原理建立仿真模型。本文研究的电磁阀均为二位二通的高速开关阀[11],通过控制信号端口的高低压来控制电磁阀的打开与关闭。电磁阀的最大流量是影响压力的关键参数[12],其中限压阀、吸入阀、增压阀和减压阀的最大流量分别为2.57 L/min、3.20 L/min、2.35 L/min和2.50 L/min。柱塞泵是主动建压的动力源,泵的排量及转速直接影响到主动建压的性能,其中柱塞泵的排量为6.152×10-8m3/rad,转速为796 r/min。

2 线控制动系统控制策略设计

线控制动系统在收到智能驾驶所需求的目标压力后,首先结合轮缸反馈回的实际压力,利用逻辑门限控制综合决策判断出系统应处于何种模式,并根据对应的压力模型得到基础电机及电磁阀PWM,然后根据压力误差(目标压力与轮缸压力之差)及基础电机、电磁阀PWM,通过模糊控制器来动态补偿电机、电磁阀的PWM。最后综合基础PWM和补偿PWM,输入ESC液压执行单元,驱动电机和电磁阀进行相应动作,最终精准实现智能驾驶所需的目标压力,其原理如图3所示。

2.1 逻辑门限控制

无目标压力时系统处于泄压模式,当目标压力大于首次增压门限值0.1 MPa时,系统进入增压模式;当压力误差小于增压误差门限值0.2 MPa时,系统进入保压模式;在保压阶段,若压力误差大于增压误差门限值0.2 MPa时,系统将再次进入增压模式,若压力误差小于减压门限值-0.3 MPa时,系统进入减压模式;若目标压力小于退出逻辑门限值0.05 MPa,系统进入泄压模式。如此完成压力模式的选择,其门限控制逻辑如图4所示。

2.2 压力模型

为了得到对应压力下的电机及电磁阀PWM,在本文研究中,采用标定ESC液压执行单元增减压特性的方法[13]。该方法是一种偏向工程实践的高效方法[14]。

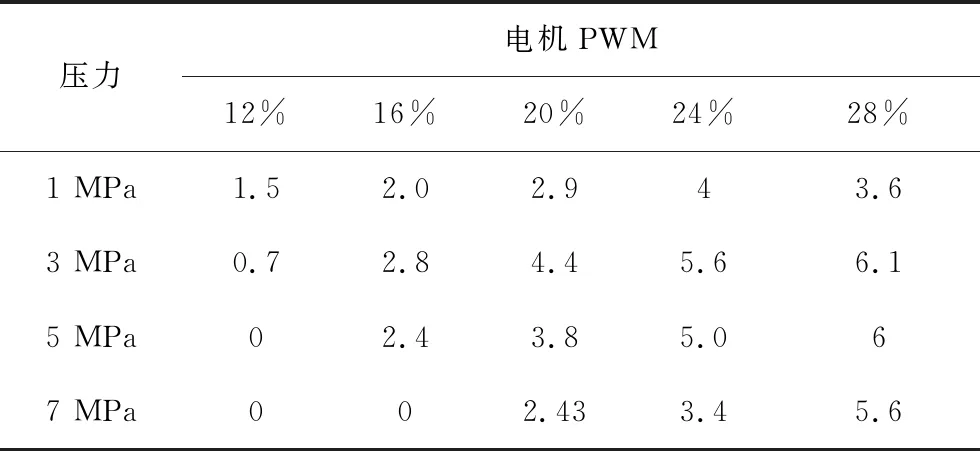

增压特性测试方法是在不同的电机PWM下,进行主动增压,使轮缸压力达到8 MPa。电机PWM为12%~88%(电机PWM的有效区间),间隔为4%,测试出了20组不同电机PWM下的轮缸压力。计算出各电机PWM下各压力点的增压速率,此试验车选取1 MPa、3 MPa、5 MPa、7 MPa四个压力点,得到了电机PWM、轮缸压力及增压速率三者的关系,前5组增压速率表格如表1所示。减压特性测试方法与此类似。

表1 增压速率表

主动增、减压控制原理表达式如下:

Peor=Ptrg-Prel,

(1)

(2)

由式(1)可计算出误差压力Peor,其中Ptrg、Prel为目标压力与实际压力;由式(2)可计算出期望压力速率Ktrg,其中Kinc、Kdec为增、减压速率因子,是由多次仿真试验得到的经验值。

根据已判断出的系统状态,若系统处于主动增压模式,结合实际轮缸压力及表1,通过插值法得到期望电机PWM,吸入阀PWM为1,限压阀PWM为0;若处于主动保压模式,电机、限压阀、吸入阀PWM均为0;若处于主动减压模式,通过插值法得到期望限压阀PWM,电机、吸入阀PWM均为0;若处于泄压模式,电机PWM为0,限压阀、吸入阀PWM均为1。

2.3 模糊控制器

由于基础电机及电磁阀PWM是由标定得来的,且采用的是逻辑门限控制,故实际轮缸压力曲线并不能很好地跟随目标压力曲线,需要反馈控制,本文采用了鲁棒性较强的模糊控制器[15]。根据压力误差及基础电机、限压阀PWM,分别设计了增压及减压模糊控制器,来计算补偿PWM。以增压模糊控制为例,输入变量为压力误差和基础电机PWM,输出变量为补偿电机PWM,其论域分别为[0,2.00]、[0.12,0.88]及[0,0.30],输入和输出语言变量的模糊子集均为{NL,NM,NH},根据经验制定模糊规则,如表2所示。减压模糊控制与此类似。

表2 模糊控制规则表Tab.2 Fuzzy control rule table

3 仿真结果与实车试验结果分析

为了进一步验证设计的ESC线控制动控制策略的有效性,对比了本文控制策略下及PID控制策略下的的梯形目标压力变化仿真,并进行了本文控制策略下的实车测试。实车测试要求在水平均一的高附路面,每次制动前,制动盘的温度在50~100 ℃之间,制动初速度在30~60 km/h之间,当车速达到(50±5)km/h 时摘掉档位,发出目标压力指令。

梯形目标压力测试曲线的斜率体现了ESC的主动增减压能力,曲线的稳态直线体现了ESC的主动保压能力;测试曲线分为两次增压,模拟了驾驶员的分阶段制动,同时也反映了制动系统典型的增压-保压-减压过程,模拟了驾驶员典型的制动减速工况。

测试综合压力曲线如图5所示,可以明显看出本文控制策略下的仿真压力曲线更贴合目标压力曲线,实车测试曲线和仿真测试曲线在增压及减压阶段基本重合,和目标压力相比,响应延迟时间不超过300 ms,响应速度快。

测试压力误差曲线如图6所示,主动增压过程为5.42 s~7.5 s,11 s~13 s;主动保压过程为7.5 s~11 s,13 s~16.8 s;主动减压过程为16.8 s~20.8 s。可以看出主动增减压过程中,由于液压系统响应有延迟,导致本文控制策略下的仿真压力误差在±0.1 MPa内变化,而PID控制策略下的仿真压力误差在±0.2 MPa内变化;主动保压过程中,本文控制策略下的仿真稳态压力误差接近0 MPa,而PID控制策略下的仿真压力误差在±0.1 MPa内变化;无论是增保减中的任何一个阶段,本文控制策略的控制精度均高于PID控制策略。本文控制策略下的实车压力误差,主动增减压过程中在±0.3 MPa内变化,主动保压过程中在±0.15 MPa内变化,验证了本文所设计控制策略的正确性,具有实际应用价值。

增压过程中电机PWM的变化如图7所示,可以看出在增压过程中,目标压力信号刚出现时,压力误差大,由此算出需要较大的增压速率,故插值得出的基础电机PWM较大,模糊控制器计算的补偿电机PWM较小;随着轮缸压力的增加,压力误差减小,基础电机PWM减小,补偿电机PWM较大,直至压力误差小于增压误差门限值,系统进入保压阶段,基础电机PWM减为0。减压过程中限压阀PWM变化与此类似。

4 结论

本文设计了一种逻辑门限控制与模糊控制有机结合的复合控制策略,充分利用了门限控制的逻辑和模糊控制的语言规则信息,应用AMESim和Simulink联合仿真,验证了所设计控制策略的有效性,并成功应用于实车测试。仿真及实车测试结果表明:设计的控制策略使轮缸压力可以很好地跟随目标压力,响应延迟不超过300 ms,响应速度快,稳态压力误差控制在±0.15 MPa内,控制精度高。该系统大大提高了辅助驾驶和无人驾驶系统的主动安全性,具有实际应用价值。