秸秆捆烧技术及其排放特性研究进展

2020-10-21贾吉秀赵立欣姚宗路霍丽丽杨武英刘广华

贾吉秀,赵立欣,姚宗路※,霍丽丽,邓 云,杨武英,刘广华

(1. 中国农业科学院农业环境与可持续发展研究所,北京 100081;2. 铁岭众缘环保设备制造有限公司,沈阳 112000;3. 承德市本特生态能源技术有限公司,承德 067000)

0 引 言

中国具有丰富的农作物秸秆,据农业农村部统计[1],2018 年全国秸秆可收集量为8.7 亿t,利用量为7.52 亿t,综合利用率达到86.5%。然而废弃或就地焚烧的秸秆接近1.4 亿 t,造成了严重的环境污染和资源浪费,引发空气质量恶化、雾霾加重、破坏土壤结构、降低农田质量等一系列问题。近年来,在国家出台的一系列政策支持下,中国的秸秆综合利用工作得到了长足发展,其中秸秆捆烧供暖等能源化利用方式具备原料适应性强、运行成本低、技术时效性强等优点,是“散煤替代”的有效途径,对于促进秸秆清洁利用,减少环境污染、节约化石能源等具有重要意义[2-4]。

秸秆捆烧技术是指将田间松散的秸秆经过捡拾打捆后,在专门的生物质锅炉中进行燃烧的一种秸秆能源化利用技术。具有秸秆处理与供暖利用时间吻合性强、运行成本低、操作方便等优点,同时捆烧后的秸秆半气化燃烧大幅提高了燃烧效率和锅炉换热效率,经济、环境效益较好,目前秸秆捆烧供暖技术已逐渐成为北方农村地区生物质清洁取暖的主要技术之一[5-6]。近年来,国内外学者开展了较多以完善秸秆捆燃烧理论、优化秸秆捆烧工艺和锅炉结构为目标的研究工作[7-8],但是现有秸秆捆烧锅炉实际运行中仍然存在燃烧不充分、NOX和颗粒物生成机理不清晰、烟气污染物排放较高等问题,阻碍了秸秆捆烧技术的发展和推广。

本文综述了秸秆捆烧技术最新研究进展,基于秸秆捆燃烧反应原理和秸秆打捆燃料特性,分析了秸秆捆烧过程中颗粒物、NOX和 CO 等污染物产生及减排方法,总结了国内外秸秆捆烧技术类型、原理、特点等研究进展,分析了秸秆捆烧技术研究技术热点、主要机构以及发展趋势,并对秸秆捆烧技术发展提出建议,为实现秸秆清洁能源化利用提供参考。

1 秸秆捆燃烧原理及过程

秸秆捆的燃烧是一种由连续的非均相和均相反应组成的复杂过程[9],燃烧机理的实质是静态渗透式扩散燃烧,先在秸秆表面发生可燃挥发分的燃烧,进行可燃气体(主要是CO)和O2的放热化学反应,然后延伸至内部焦炭的渗透燃烧和扩散燃烧,产生的CO、CO2及其他气体溢出表面再和氧气接触燃烧,直至可燃物基本燃尽形成灰烬[10]。

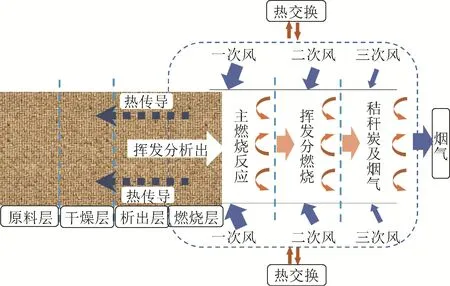

如图 1 所示,秸秆捆燃烧过程主要分为挥发分燃烧和秸秆炭燃烧,挥发分的析出可分为 3 个阶段,首先是半纤维的裂解,半纤维由于聚合度低,热稳定性差,在200~300℃会经历自由水和化学水的脱除(羟基脱水)、主体结构分解和碳化阶段,释出包括水、酸、醛、酮、醇、糖酐以及小分子气体(CO、CO2和 CH4)等大量挥发份;然后是纤维素的裂解,在 300~400℃时纤维素开始发生剧烈分解,产生大量的CO、CH4和H2,在400℃以上时木质素开始分解除了小分子可燃气外还会生成部分烷烃、烯烃以及秸秆炭,这几个阶段在秸秆热分解过程中也存在相关交叉、重叠以及相互影响关系[11-14]。

图1 秸秆捆燃烧过程原理Fig.1 Combustion proces of straw bale

挥发分析出燃烧反应较快,约占燃烧时间的 10%,秸秆炭燃烧反应较慢,约占燃烧时间的 90%[15]。但由于秸秆自身具有挥发分含量高、含碳量低的特点,因此秸秆捆的燃烧过程以挥发分的燃烧为主,挥发分燃烧所放出的热量占整个燃烧过程热量的 67%以上,制约着整个秸秆捆的燃烧状态,测试河北地区玉米秸秆半气化挥发份具体组分及占比如表1 所示[4]。挥发分的燃烧不仅仅与其本身的反应动力学有关,也受到烟气浓度与空气混配程度的等影响。Mateusz Szubel 等指出挥发分燃烧过程主要是考虑CO、CH4和H2与O2发生的化学反应,并通过反应方程式描述了挥发分燃烧过程[16]。

表1 挥发性气体组分测试结果[4]Table 1 Test results of the pyrolysis gas components

2 秸秆捆燃烧特性

秸秆捆与成型燃料、散状秸秆在燃烧特性方面具有较大差异。王炯通过TG-DTG 联用技术对玉米秸秆散烧、打捆、成型 3 种燃烧方式进行了特性分析,发现相对于成型燃料和散状秸秆,打捆燃料不利于传热传质的进行,挥发分的析出峰值时间滞后,析出过程较为平稳,维持较长时间,挥发分的析出与固定碳的燃烧交互影响作用更为明显,并指出一次均匀配风的重要性[17-18]。

由于秸秆打捆燃料灰分含量大、灰熔点较低,过高的炉膛温度会造成较为严重的颗粒物排放、锅炉结渣、结焦等问题,温度过低时炉内可燃气体燃烧不充分,造成较大的热损失[9],因此需要合理的炉膛结构设计以及配风工艺,控制秸秆捆燃烧过程,防止炉膛温度过高。

表2 不同秸秆捆工业分析和元素分析Table 2 Industrial and elemental analysis of different straw bales

不同原料的秸秆捆在燃烧特性方面也存在一定的差异。常用秸秆打捆燃料的基本特性如表2 所示,主要特点是含碳少,含氢多,挥发分含量高,秸秆捆燃烧初期挥发分析出量较大,灰分产率较低[19-21],张品测试了小麦秸秆捆和玉米秸秆捆的燃烧速率,结果表明小麦秸秆捆外层燃烧的平均速度比玉米秸秆捆燃烧的速度慢,但内层燃烧速率快于玉米秸秆捆,主要是由于玉米秸秆的高挥发分提高了表面着火性能,但小麦秸秆打捆燃料内部松散、孔隙率较高,因此小麦打捆秸秆的内部燃烧速率和着火锋面温度均高于玉米秸秆打捆燃料[22-23]。Erić 研究了秸秆捆的传热过程,结果表明在样品孔隙率0.85~0.65 的范围内,秸秆捆热导率随着孔隙率的减少而下降,主要是因为孔隙体积减小,孔隙内流体循环减少,进而减少了孔隙壁之间的热传递。当孔隙率低于0.65,热导率随着孔隙率降低又逐渐升高,是由于此时的热传导方式转变成了气相和液相的对流传热[24-25]。因此,不同原料秸秆捆由于化学组成、打捆密度以及传热特性等各方面存在差异,会造成秸秆捆可燃性指数以及综合燃烧特性指数的不同。

3 烟气污染物减排工艺

秸秆作为一种清洁能源,其燃烧后几乎没有硫化物,还可以实现燃烧后的零碳排放[26],但与天然气或轻质油燃烧相比,秸秆捆的燃烧存在烟尘颗粒物、NOX以及CO 等排放较高问题,如图2 所示为秸秆捆烧主要污染物形成过程,为此国内外学者做了大量的研究来降低烟气污染物的排放。

图2 秸秆捆燃烧污染物形成过程Fig.2 Pollutants of straw bale combustion

3.1 颗粒物减排

秸秆捆燃烧过程中产生的颗粒物主要包括燃料中可燃物质不完全燃烧形成的炭黑颗粒、有机物颗粒和不可燃物质发生一系列变化形成的飞灰颗粒,其中主要以飞灰颗粒为主[27]。飞灰颗粒在整个粒径范围内呈现双峰分布,粒径小于1.0μm 的细颗粒与粒径大于1.0μm 的粗颗粒各存在一个峰值。细颗粒占飞灰颗粒的多数,其无机成分中主要含 K、Cl、S 等元素,并以 K2SO4、KCl 等金属盐形式存在,粗颗粒中主要含有Ca,Si,K,S,Na,Al,P,Fe 等元素,K 会转化为K2O,K2O 还会显著降低灰熔点而引起锅炉的结渣[28-29]。

Oser 等提出一种主燃烧室颗粒物减排的方式,通过减少一次风比例,促进K 转化为K 盐进而转化为炉灰,减少K 的气相转化,达到烟气除尘的效果,结果显示该方式可将颗粒排放量减少5 倍左右,从160~195 减少到20~45 mg/m3[30]。王炯对秸秆打捆燃料的飞灰进行了一系列灰特性试验,试验得出捆烧灰分浸润性平均值为10.21 mm/min,具有良好的浸润性,为亲水性物质,表面捆烧灰分为高吸湿性的粉尘颗粒,捆烧灰分的比电阻平均值为1.953×106Ω·cm,接近低比电阻范围,并通过一级水膜除尘和二级静电除尘,将烟气中颗粒物含量降低至27 mg/m3[31]。贾吉秀等设计了一款集成式烟尘脱除系统,系统集成了旋风分离、静电除尘和循环水喷淋除污等技术原理,简化了烟气净化除尘工艺,烟气颗粒物含量可降低至19.8 mg/m3[4]。在秸秆连续捆烧热解过程中,因为烟气温度及状态比较稳定,采用布袋除尘器也可以达到较好的除尘效果。

3.2 烟气NOX减排

NOx是主要的大气污染物之一,易造成酸雨和光化学烟雾,对环境和人体产生很大的危害,秸秆捆烧锅炉需要采取有效的措施实现 NOx减排,与锅炉烟气脱硝技术相比,通过控制燃烧反应降低 NOx含量成本较低、效果更好。秸秆捆烧锅炉中炉膛温度相对较低,故热力型、快速型NOx较少,主要以燃料型NOx为主[32-33]。然而,燃料氮与 NOx排放之间的相关关系是非线性的,并不随着含氮量增加而增加[34],燃料型NOx由中间产物HCN、NHi(i=1,2,3)氧化形成,主要受烟气停留时间、燃烧温度以及过量空气系数等影响,若控制此过程中的含氧量,NO 将和NH2生成对空气无污染的 N2[35-36],如式(1)所示

燃料分级和配风分级技术是减少 NOx排放[37-38]的一种有效手段,主要反应式如公式(2)和公式(3)所示,并且在生物质锅炉中得到了较大的应用,通过分级燃烧技术将燃烧分为初级燃烧区和次级燃烧区,在初级燃烧区秸秆燃烧产生的挥发分进入次级燃烧区发生燃气燃烧反应[39],研究发现,通过降低初级燃烧区的配风量可以减少 NOx的生成,在初级燃烧区的还原条件下,如果保证反应温度和烟气停留时间,燃烧初期形成的 NOx可以还原为N2,费芳芳等通过适当降低一次配风量以及均匀进料量等措施,使得 NOx排放浓度平均值可减少约36.09 mg/m3[40]。Carroll 等通过空气配风分级试验表明,控制一次风过量空气系数为0.8,初级燃烧室温度为900°C时,烟气NOx排放量有可以减少30%,如果延长烟气在初级燃烧室的停留时间,可能会使 NOx减排效果更好[41]。除了分级燃烧技术外,还可以采用燃料添加尿素、氨等催化剂的方式,促进燃烧还原反应,进而降低NOx排放[42]。

3.3 烟气 CO 减排

CO 是秸秆捆烧过程中的气化产物的主要组成部分,排放烟气中CO 含量过高表明秸秆捆燃烧过程不完全,燃烧效率低,同时容易导致烟气中焦油含量过高,形成环境污染。

丹麦政府在1995 年至2002 年期间提高了生物燃料补贴并制定相关标准,使秸秆捆烧技术取得较大发展,CO 排放量从 1995 年的 6 250 mg/m3降至 2017 年的400 mg/m3以下,锅炉热效率从75%提高到87%[43-44]。Erik通过对秸秆捆烧锅炉的测试和对比分析,发现通过在燃烧室内增加隔热层以及改进二次空气供应技术等措施可以降低CO 排放,提高锅炉热效率[42]。Mateus 利用CFD对捆烧锅炉的二次配风进行了结构优化,设计了 5°倾角和10°倾角的二次喷嘴,实现二次燃烧过程中挥发分与空气的旋流燃烧,增加挥发分的停留时间,提高秸秆捆的燃烧效率,试验结果表明,在该款锅炉上 5°倾角的二次喷嘴设计可以降低CO 排放约3 408 mg/m3,具有较好的减排效果[45-47]。Mladenović 等研发的玉米秸秆捆烧锅炉,通过离心风机将排放的烟气部分进行回炉再燃烧,对烟气中未能充分氧化燃烧的 CO 再次引入到炉膛内进行氧化,实现烟气的二次燃烧,故其 CO 排放量较低约为56 mg/m3[48-49]。

4 秸秆捆烧技术类型

根据供暖规模及工艺特性,目前秸秆捆烧技术主要有 2 种,一是连续式捆烧技术,可以实现燃烧过程中连续进料、连续清灰,维持燃烧室内一个稳定的燃烧状态,炉膛温度波动幅度较小,有利于智能化操作,适合供暖面积较大的集中供暖区域;另一种序批进料型的秸秆捆烧锅炉,即将燃烧室内的秸秆燃料全部烧完后再重新进料燃烧的方式,序批进料捆烧的特点是占地面积小,运行操作简捷方便,通常用于小型供暖机构。

4.1 连续式捆烧技术

4.1.1 Cigar 型连续秸秆捆烧技术

Cigar 型连续捆烧锅炉由于其燃烧方式与雪茄类似,故被称为“Cigar”燃烧系统,被欧盟认为是最适合秸秆捆燃烧的一种技术[24],与其他生物质燃烧方式不同的是,Cigar 型燃烧是在秸秆捆的端面进行点火燃烧,其原理如图 3 所示,通过控制原料进料量和配风量,将秸秆捆的燃烧分为燃料主燃烧、挥发分燃烧、秸秆炭及烟气燃烧等阶段[11,50-53],在秸秆捆的进料侧配备一次风发生主燃烧反应,产生的热量通过热传导方式由燃烧侧向未燃烧侧传递,实现秸秆捆的干燥脱水、挥发分析出以及热解燃烧等过程,燃烧完成后的灰炭与挥发分自动分离,在挥发分处配备二次风实现挥发分的燃烧,在灰炭层配备三次风实现秸秆炭的完全燃烧,最终达到秸秆捆分级有序燃烧。

图3 Cigar 型连续秸秆捆烧技术原理示意图Fig.3 Diagram of straw bale combustion in Cigar burners

Niels Bech 提出了一种计算Cigar 型秸秆捆表面燃烧稳态和非稳态行为的数学模型[50],通过该模型能够预测气流速度、温度、气体和秸秆组成随轴向长度和时间的变化,并进行了试验验证,为秸秆捆烧提供了理论指导。塞尔维亚贝尔格莱德大学研发了多种 Cigar 型秸秆捆烧锅炉[24,48-52],对Cigar 进行了改进提升,研制了小型黄豆秸秆捆烧锅炉[52],炉膛内设置有 2 个燃烧室,在主燃烧室产生烟气和挥发分再第二燃烧室进行再次配风燃烧,促进挥发分气体和空气的充分混合,NOx与CO 能充分接触并发生反应生成N2和CO2,从而降低了CO 和NOx排放,其CO 排放量约为188 mg/m3,NOx排放量约为175 mg/m3。

4.1.2 往复炉排型连续捆烧技术

往复炉排型连续捆烧技术原理如图 4 所示,空气一次风从炉排下面分区送入燃烧室,与料层运动方向相交,完成主燃烧反应。原料在炉膛内受到辐射加热,依次经历水分蒸发、挥发分的析出、固定碳的燃烧和燃尽 3 个阶段,灰渣随炉排移动到后部,经过挡渣板落入后部水冷灰渣斗,由除渣机排出[10,15]。

图4 往复炉排型连续捆烧技术原理示意图Fig.4 Diagram of straw bale combustion in reciprocating grate boilers

张品研制了一款往复炉排型连续捆烧锅炉[54],采用往复炉排的机构实现秸秆捆的连续送料和清渣,在炉排下端配备一次均匀风发生主燃烧反应,在炉拱处配备二次风将秸秆燃烧产生的挥发份进行二次充分燃烧,产生的烟气经过多管旋风除尘器和布袋除尘器净化后排出。经测试,锅炉燃烧效率为80.6%,CO 排放量约为292 mg/m3,NOx排放量为125.4 mg/m3,颗粒物排放量为27.9 mg/m3。

4.2 序批式捆烧技术

序批式秸秆捆烧锅炉的基本结构于1979年确立,Erić针对秸秆捆烧锅炉燃烧效率、烟气排放不理想的问题,对炉膛结构进行改进,在炉膛上方增加了二次燃烧室[25],由此确立序批式秸秆捆烧锅炉的基本结构,按照点火及燃烧方式可分为逆流层燃和顺流层燃。

4.2.1 顺流式捆烧技术

顺流式序批捆烧技术是指烟气流动方向与燃料供给方向相同的一种层燃技术,其捆烧原理如图 5 所示,顺流式燃烧技术一般在秸秆捆的上方点火并配风,主要由热传导的方式将热量向下传递,使底部燃料逐步发生干燥、挥发分析出及热解等反应,形成由上而下的燃烧层、析出层、干燥层以及原料层,适合于较干燥的秸秆捆燃料。

图5 顺流层燃秸秆捆烧技术原理示意图Fig.5 Diagram of forward burning straw bale combustion

丹麦奥胡斯大学研制的序批式秸秆捆烧锅炉[44-46],炉膛上端设置 2 个配风管作为秸秆燃烧主配风燃烧区,在上端右侧设置二次配风结构,在主配风燃烧区发生顺流层燃的燃烧状态,上部燃烧产生的热量会逐步烘干底部燃料,达到预燃烧状态。右侧的二次风水平喷入燃烧室内,与烟气中的可燃成分发生二次燃烧反应,实现秸秆的充分燃烧。经测试,该锅炉功率为 500kW,热效率为 87%,CO 排放量约为 600 mg/m3,颗粒物排放量为283 mg/m3。

4.2.2 逆流式捆烧技术

逆流式序批捆烧技术是指烟气流动方向与燃料供给方向相反的一种层燃技术,也被称为倒置层燃技术,其捆烧原理如图 6 所示,一般在秸秆捆的下方或者侧下方点火并配风,热量主要由热对流和热传导的方式向上传导,使上部燃料逐步发生干燥、挥发分析出及热解等反应,形成由下而上的燃烧层、析出层、干燥层以及原料层,适合于含水率较多的燃料。

波兰克拉科夫AGH科技大学研发了系列序批式捆烧锅炉[16,45],该锅炉设置了2 个左右相对隔离的燃烧室,在第一燃烧室内营造缺氧环境,使秸秆半气化燃烧并析出大量可燃气体,在第二燃烧室供给足够氧气使可燃气体充分燃烧,其设计的倾角型喷嘴形状能在第二燃烧室内产生旋流流场,增加了空气与挥发分的接触时间,提高了挥发分中CO 的氧化燃烧程度,锅炉热效率可达84%。美国 Center Boiler 采用逆流层燃原理设计的 E-Classic 2 300 捆烧锅炉[55],设置了上下2 个燃烧室,第一燃烧室采用高流量空气配风使温度控制在600~800°C 来保证挥发分的析出,第二燃烧室通过低流量空气配风使温度升高到1 200°C,保证挥发分和秸秆炭的完全燃烧,具有较好的燃烧效果。

图6 逆流层燃秸秆捆烧技术原理示意图Fig.6 Diagram of reverse burning straw bale combustion

4.3 不同捆烧技术对比分析

根据上述分类,表 3 详细对比了国内外典型秸秆捆烧技术。Cigar 型捆烧技术通过控制进料速度和风机配风量调节燃烧速度,实现燃烧过程智能化控制,减少炉膛温度波动,维持燃烧状态的稳定性[50-53]。往复炉排型捆烧技术依靠炉排的推动作用使秸秆捆变得疏松透气,避免燃烧不充分或者配风系数过高的问题[10,15]。顺流式捆烧技术燃烧过程中的灰炭与原料不断的进行热交换,有效利用了灰炭余热,但高温烟气与燃料层之间对流换热较少,不利于原料的预燃烧处理,适合于较干燥的秸秆捆燃料。顺流式捆烧技术燃烧过程中的灰炭与燃烧层及时分离,有利于灰炭的二次燃烧,高温烟气与燃料层充分换热,有利于原料的干燥预处理。

表3 国内外典型捆烧技术比较Table 3 Comparison of typical straw bale combustion technologies

5 秸秆捆烧技术研究趋势及效益分析

5.1 秸秆捆烧技术研究机构与趋势

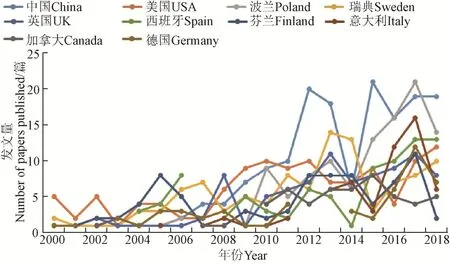

采用全球文献调研的方式,在Web of Science 核心合集数据库进行论文检索,利用关键词检索和摘要检索的方式进行农作物秸秆捆烧及排放技术发展情况调研分析。图7 为秸秆捆烧及排放技术重点top10 机构发文总被引频次分布,总引频次最高的是丹麦理工大学,为1 440次;瑞典查尔姆斯理工大学是 933 次,居第二位;第三位的是芬兰国家技术研究中心,总被引频次为 797 次,表明了欧洲发达国家在秸秆捆烧领域具有一定的领先地位。图8 为TOP10 国家发文趋势,整体发文量呈上扬趋势,表明秸秆捆烧技术已经逐渐引起了科研工作者的重视。

图7 TOP10 机构发文总被引频次分布Fig.7 Distribution of total cited frequency of organization documents

5.2 秸秆捆烧技术研究热点与趋势

利用 VOS 软件分析秸秆捆烧技术关键词的主题聚类,颜色深度代表时间,球体大小代表关键词频次,由图 9 可见,在秸秆捆烧及排放技术领域中,发文量最高的领域关键词依次为 efficiency、concentration、biomass combustion、energy、biomass boiler、plant、particle、simulation 等,说明本领域内主要研究集中在秸秆捆烧的能效、烟气排放、锅炉结构以及仿真模拟等方面。从年度词汇分布显示,主要的发文集中在2008—2015 年间,在 2015 年后,热点关键词转向于 biomass boiler、concentration、simulation,可以看出秸秆捆烧技术的研究已侧重于烟气减排以及环境影响评价等方面,研究方法上更多结合了模拟分析手段,深入开展机理研究和参数优化。

5.3 捆烧技术效益分析

秸秆捆烧技术具有较好的经济效益和环境效益。以供暖面积1 万m2,100 户用暖需求为例,需要1 400 kW供暖锅炉,秸秆打捆直燃锅炉投资55 万元,打捆秸秆价格 200 元/t,年消耗秸秆约 600 t,按照设备设施折旧期10 a,取暖季为120 d,每天满功率运行10 h,秸秆压块和秸秆打捆燃料均采用玉米秸秆为原料。结果如表 4 所示,打捆直燃锅炉采暖季取暖费用为19.8 元/m2,燃煤锅炉的取暖费用为25.5 元/m2,秸秆压块锅炉的取暖费用为25.1 元/m2,燃气锅炉的取暖费用为 31.4 元/m2,因此打捆直燃锅炉具有较好的经济优势[56-57]。另外,捆烧秸秆供暖代替煤炭供暖,每年每平米减少SO2排放0.38 kg,减少CO2排放1.54 kg,具有较好的环保效益[58]。

图8 TOP10 国家发文趋势Fig.8 Trend of top10 national publishing

图9 秸秆捆烧论文技术热点分布与趋势Fig.9 Hot spot distribution and trend of straw bale combustion technology

表4 不同供暖方式取暖成本Table 4 Cost of different heating modes

在技术推广应用方面,欧洲发达国家的秸秆捆烧锅炉产业体系发展较为成熟。丹麦 Alcon 公司[59]研发的秸秆捆烧锅炉功率从 12 kW 到 1 200 kW,热效率能达到87.5%,主要销往丹麦、挪威、瑞典、爱尔兰等国家。波兰 MetalERG 公司[60]自 1993 年来已出口 800 多台EKOPAL 系列秸秆捆烧锅炉,已安装有700 台EKOPAL RM 系列锅炉,总功率约为84 MW。捷克Step Trurnov公司[60]生产的秸秆捆烧锅炉功率从100 kW 到5 000 kW,主要用于住宅区、政府机构、农舍等供热,锅炉总功率超过40 MW。中国秸秆捆烧技术推广应用处于起步阶段,其中辽宁众缘环保设备制造有限公司、承德本特有限技术公司、朝阳玉杰能源科技有限公司等相关企业,也生产制造了不同类型的捆烧锅炉,在辽宁、黑龙江、河北等地区开展推广应用,取得了较好的应用效果。

6 结 论

本文对秸秆捆烧基础研究和技术研究现状进行了梳理,对不同供暖技术进行了效益分析,并进行了秸秆捆烧技术文献调研,得出以下结论与建议:

1)秸秆捆烧技术具有供暖工艺流程简便、运行成本低等特点,具有较好的应用价值,适用于我国北方村镇清洁供暖的产业化推广。

2)秆捆烧技术已经逐渐引起了科研工作者的重视,欧洲发达国家在秸秆捆烧领域研究较早,在捆烧机理、锅炉结构、烟气减排等方面取得了一定的研究进展,目前捆烧技术的研究热点倾向于烟气减排以及环境影响评价等方面。

3)现有秸秆捆烧技术仍然存在燃烧不充分、烟气污染物生成机理不清晰、NOX和颗粒物排放较高等问题,建议深入开展秸秆捆烧燃烧与污染物排放特性研究,开展秸秆捆烧锅炉结构及配风工艺优化,从源头减少烟气污染物生成。