自由节曲线非圆齿轮驱动六叶片差速泵多目标参数优化及试验

2020-10-21徐高欢孙培峰谢荣盛

徐高欢,孙培峰,谢荣盛,2

(1. 浙江水利水电学院机械与汽车工程学院,杭州 310018;2. 先进水利装备浙江省工程研究中心,杭州 310018;3. 浙江省农村水利水电资源配置与调控关键技术重点实验室,杭州 310018)

0 引 言

差速泵是利用差速机构驱动叶轮差速转动实现容积变化的新型容积泵。由于差速泵具有排量体积比大、脉动可控、容积效率高等优势[1-2],适用于大型植保机械,可以取代农业机械常用容积泵,如大型植保机械的柱塞泵、隔膜泵等[3-6],脉动可控和高效率的植保泵,可提高植保机械施药效果[7-12]。

非圆齿轮驱动机构是差速泵较为理想的驱动形式,相比多杆驱动机构、万向节驱动机构等,非圆齿轮的旋转运动惯性力小、结构紧凑[13]。较早应用于差速泵的非圆齿轮驱动机构是变形偏心圆齿轮[2],结构简单可靠,适用于差速泵驱动,但其偏心圆节曲线调整参数主要是偏心率和变形系数,可调参数少,调整量有限,调整精度不高,不利于进一步优化设计,很难优化压力脉动、流量、排量及困液等问题。本课题组曾提出傅里叶非圆齿轮驱动差速泵,其脉动率、不根切最大模数等性能得到有效改善,其原因是傅里叶节曲线的调整参数为 8 个,改善了节曲线局部优化精度,但是不根切最大模数较小,限制了差速泵负载能力[14]。在变性高阶比傅里叶非圆齿轮驱动的六叶片差速泵研究中,曾通过增加变性系数提升傅里叶节曲线局部优化能力,改善了差速泵容积腔的变化规律,其脉动率明显降低,但是较大变性系数会导致排量和不根切最大模数变小,变性系数可调范围在1~1.1 之间,存在优化的局限性[15]。另外通过试验研究发现,高阶比的六叶片差速泵由于叶片差动范围较小,在转速较低的工况下,对泵的密封性非常敏感,导致自吸能力较差,为此该设计仅适合高转速小排量工况。

为进一步提升差速泵性能,课题组突破标准解析型函数及其组合表达非圆齿轮节曲线的约束,提出利用k次 B 样条曲线设计非圆齿轮节曲线,可根据控制点构成的控制多边形精准控制节曲线的局部形状,进而精准控制非圆齿轮副传动比的局部值[16],但是自由节曲线非圆齿轮驱动差速泵的性能优化方法仍需研究。本文以六叶片差速泵驱动的最优1∶3 阶变性傅里叶节曲线为基础,设计k次B 样条节曲线控制点边界,再利用功效系数法设计多目标参数优化综合性能评价函数,运用改进遗传算法计算获得自由节曲线控制点 Pareto 解,最后搭建差速泵试验台进行试验验证。

1 六叶片差速泵结构特点和原理

六叶片差速泵主要由驱动非圆齿轮副和具有径向滑动功能的差速六叶片组成,驱动非圆齿轮副为1∶3阶自由节曲线非圆齿轮副。泵体内的6 个叶片,其中3 个叶片组成第一滑动叶轮,另外 3 个叶片组成第二滑动叶轮,第一滑动叶轮和第二滑动叶轮的叶片相互间隔,2 对自由节曲线非圆齿轮副分别驱动第一滑动叶轮和第二滑动叶轮,可以实现2 个间隔叶轮在周转过程中按照设计规律进行周期性差动,实现容积泵功能,如图1 所示,六叶片差速泵共有6 个容积腔分别为A、B、C、D、E、F,每个容积腔随叶轮旋转一周经过第一、第二和第三吸液口,实现3 次吸液,且都经过第一、第二和第三排液口,实现3 次排液,在吸、排液某一时刻,其中有3 个腔同时进行吸液或者排液。即六叶片差速泵的叶轮完成一个周转,6 个容积腔可以完成 18 次排液,出口流量在一个周期内将出现 6个波峰。

图1 自由节曲线非圆齿轮驱动的六叶片差速泵Fig.1 6-blade differential pump driven by non-circular gear with free pitch curve

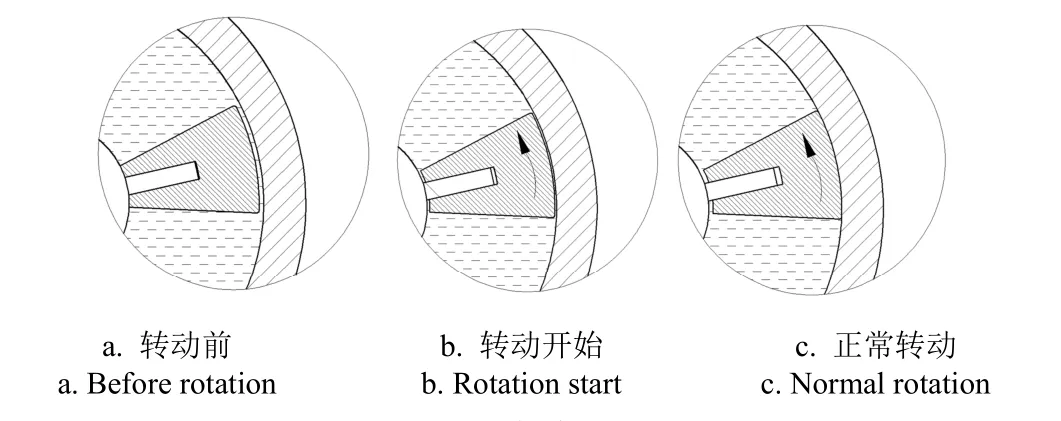

本文差速泵叶片是滑动叶片设计,如图1b 所示,第一滑动叶轮安装第一滑轨通过移动副连接,第二滑动叶轮安装第二滑轨通过移动副连接,所有叶片可沿着滑轨径向滑动,第一、第二滑轨分别由第一、第二从动非圆齿轮驱动。叶片滑动过程如图 2 所示,叶片转动前,叶片弧面和泵壳内部存在较大间隙,启时腔内压力不足,润滑液膜未形成,大间隙有利于减少磨损,随着叶片的转速增加,弧壳间隙减少,容积腔开始冲满液体,在压力作用下间隙开始形成润滑液膜,当叶片转速达到正常工况,容积腔液体具有一定压力,弧壳之间产生极薄的润滑压力液膜。在离心力作用下,滑动叶片具有自动补偿叶片弧面磨损功能,且转速越高密封越好。为防止烧蚀,叶片一般使用具有自润滑功能材料,本文使用聚四氟乙烯加工叶片。

图2 叶片滑动过程Fig.2 Process of blade Sliding

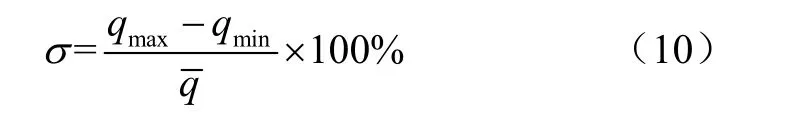

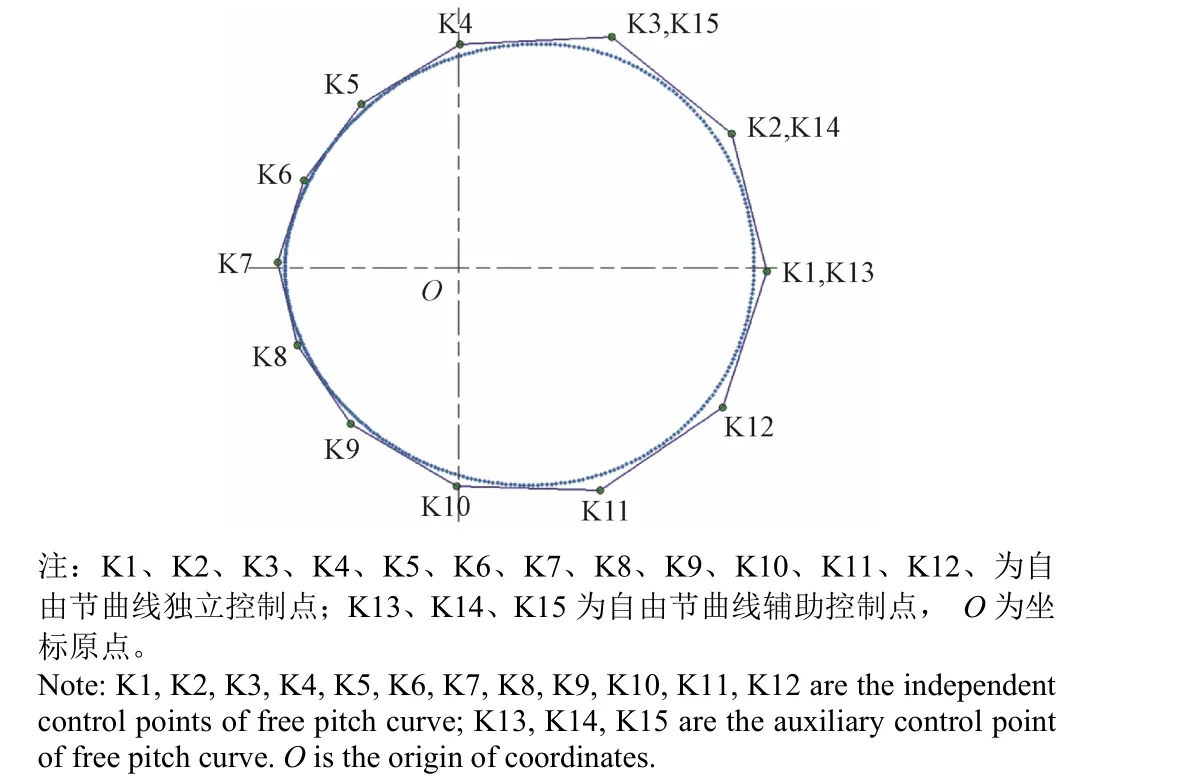

2 差速泵参数优化目标函数

根据差速泵大排量、低脉动率和具有一定负载能力的要求,其排量子目标求解最大值,脉动率子目标求解最小值,由于目标值的数量级和量纲不同,将进行归一化和一致化处理,把子目标统一转换为综合目标评价问题。不根切最大模数的子目标mmax设置为有效边界,在设定边界内取 1 表示有效,超出边界的取0 表示无效,差速泵综合性能优化则使用子目标功效系数求解几何平均进行综合评价。

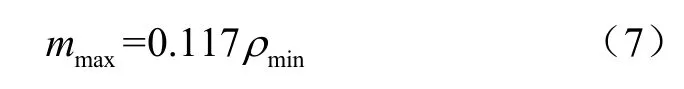

2.1 非圆齿轮不根切最大模数子目标函数

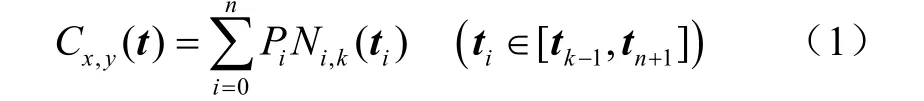

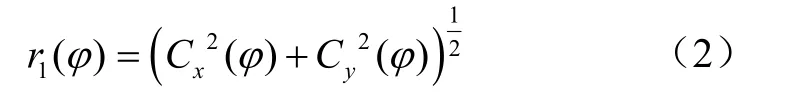

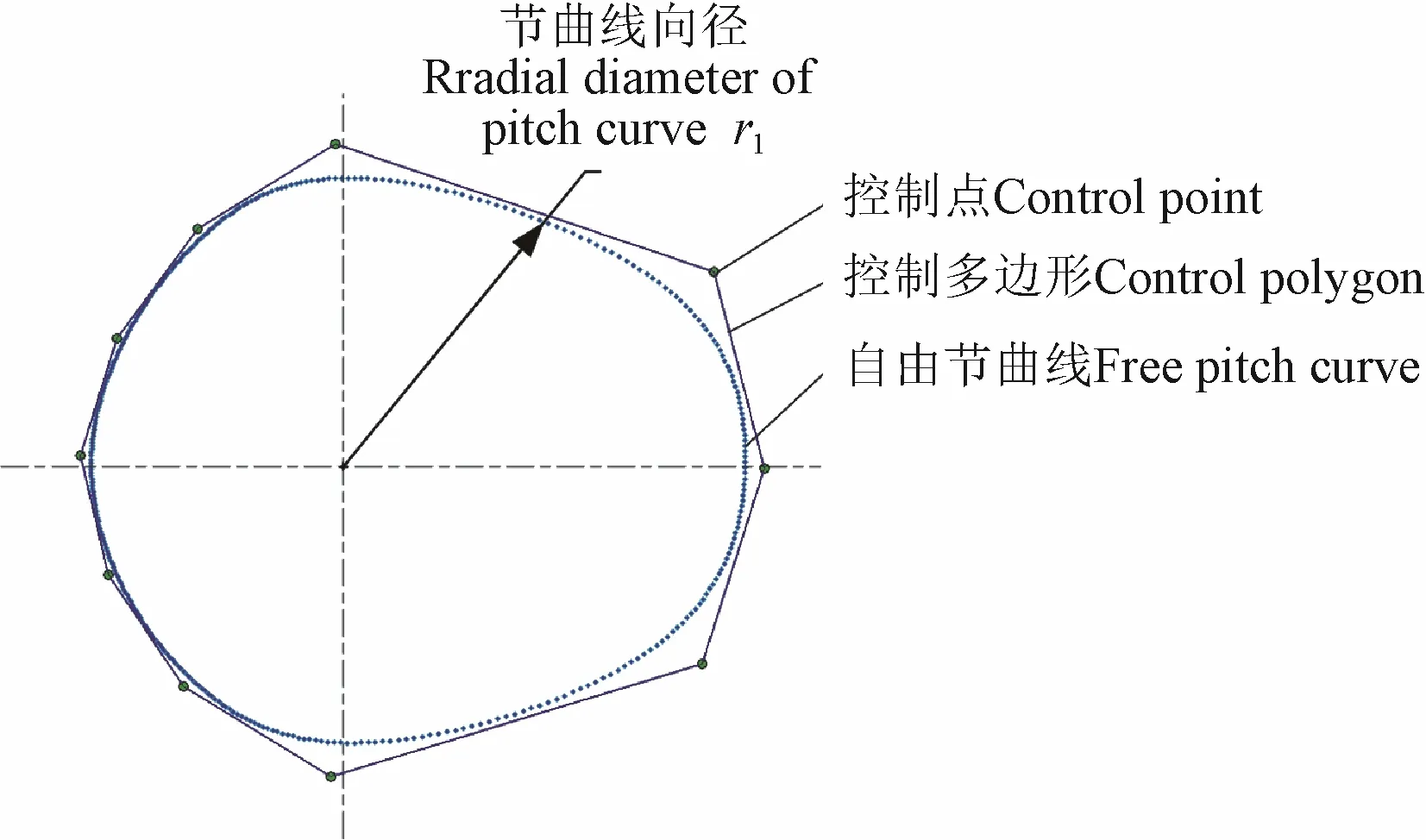

六叶片差速泵的驱动非圆齿轮利用k次B 样条曲线设计非圆齿轮节曲线,通过控制点改变控制多边形,确定节曲线的点坐标,且可以任意控制曲线形状[17-20],如图3 所示,该节曲线称为自由节曲线,表达式为[16]

式中Pi为第i个控制点;ti为参数节点向量;为B样条函数;k为样条函数阶次;n为迭代总次数。

根据式(1)可得自由节曲线向径表达式为

图3 自由节曲线控制点与节曲线Fig.3 Control point and free pitch curve

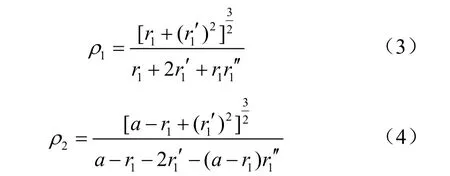

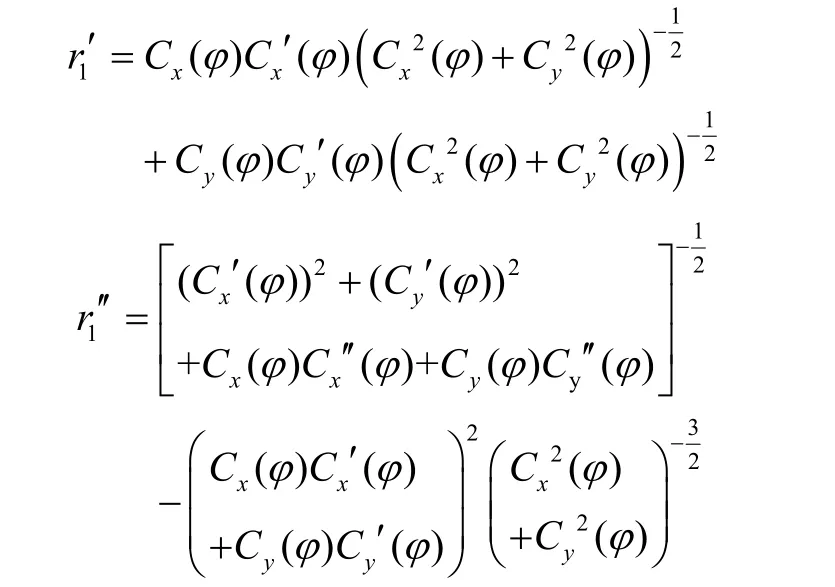

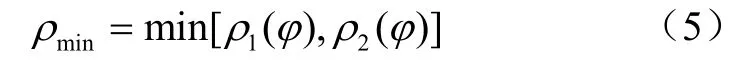

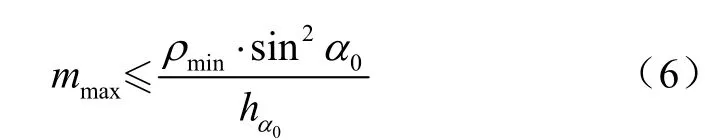

主动非圆轮和从动非圆轮节曲线曲率半径1ρ、2ρ(mm)的计算公式[13-14]如下

其中

式中a为非圆齿轮副的中心距,mm;φ为节曲线向角,rad;Cx为节曲线坐标x值,mm;Cy为节曲线坐标y值,mm;为节曲线x方向一阶导数;′为节曲线y方向一阶导数;C x′为节曲线x方向二阶导数;Cy ′为节曲线y方向二阶导数。

非圆齿轮节曲线的最小曲率半径为

根据非圆齿轮设计理论,不产生根切时允许齿轮的最大模数mmax的条件为[21]

根据加工齿条刀参数[21],一般取α0=20°,

齿顶高系数hα0= 1,则不产生根切时允许齿轮的最大模数mmax为

非圆齿轮的轮齿要有一定承载能力,则模数要足够大,对于开式齿轮传动,根据经验方法初选模数要大于1.5[22],本文为了使差速泵适应大载荷工况,设置模数优化阈值增加30%,根据标准模数表,mmax 设置为大于2.0。

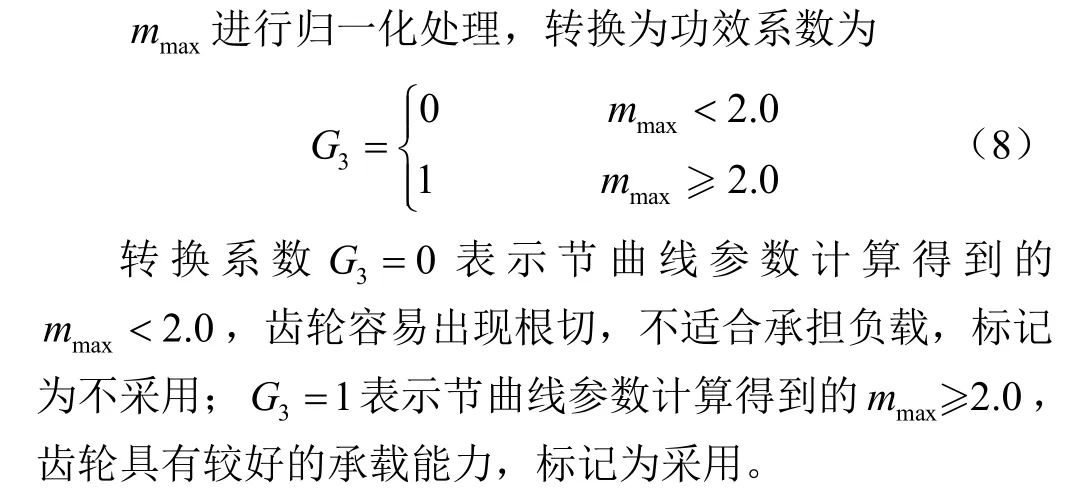

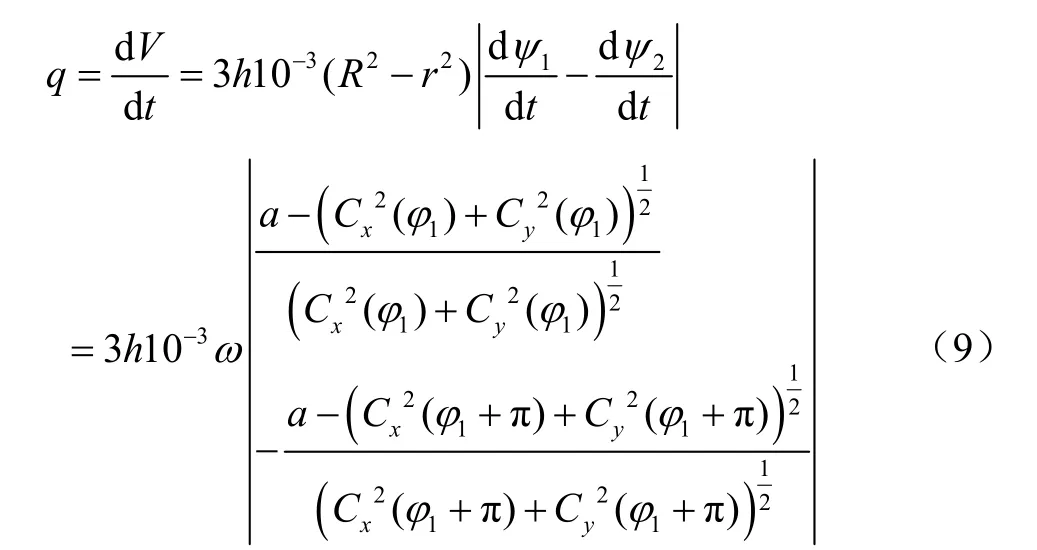

2.2 脉动率子目标函数

六叶片差速泵的瞬时流量q(mL)为

式中 1φ为主动非圆齿轮瞬时转角,rad;h为叶片厚度,mm;ω为输入轴角速度,rad;R为叶片外圆弧半径,mm;r为叶轮轴半径,mm;V为差速泵容积,mL;t为时间变量;S; 1ψ为第一滑动叶轮转角,rad; 2ψ为第二滑动叶轮转角,rad。

瞬时流量脉动率σ(%)为

式中qmax为最小瞬时流量,mL;qmin为最大瞬时流量,mL;为平均流量,mL。

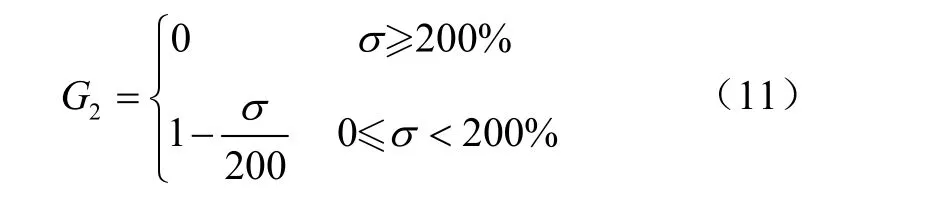

脉动率进行归一化处理,转换为功效系数G2为

2.3 排量子目标函数

根据试验差速泵叶轮尺寸,叶片展角为30°,根据六叶片差速泵工作原理,差速泵的排量S为[17]

式中 ∆ψmin为差动叶片最小张角,rad;Vmin为封闭腔最小容积,mL; ∆ψmax为差动叶片最大张角,mL;Vmax为封闭腔最大容积,mL。

将排量进行归一化处理,转换为功效系数G1为

2.4 综合性能评价方法

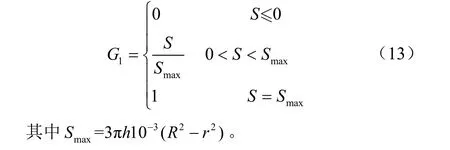

根据多目标规划原理,以差速泵排量S、脉动率σ、不根切最大模数mmax为子目标,利用子目标换算的 3 个功效系数几何平均构建综合目标评价函数G[23-27],将多目标问题转换为单目标问题。该方法可以避免单一目标过度而影响综合性能评价结果。六叶片差速泵自由节曲线控制点多目标优化流程如图4 所示,最后利用遗传算法寻找使目标值G最大的自由节曲线控制点的Pareto 解[28-29]。

图4 差速泵多目标参数优化流程Fig.4 Multi objective parameter optimization process of differential pump

3 驱动机构参数优化

3.1 优化软件编写

根据计算模型,构建遗传算法的适应值计算程序,利用自由节曲线初始控制点建立遗传算法优化区域描述器,包括模式和边界信息,再调用遗传算法GA 子程序,通过模式的选择、交叉和变异作用,高于种群平均适应值的控制点模式在子代中将指数增长,即较优的解得以保留,通过 200 代的遗传优化,以实现六叶片差速泵综合性能的多目标参数优化。

在交互界面设计方面,通过MATLAB 的GUI 设计建立控制点初始参数、差速泵基本参数、遗传算法参数及计算结果的交互界面,最终完成自由节曲线非圆齿轮驱动六叶片差速泵综合性能多目标优化软件编写。

3.2 多目标参数设置

1)优化控制点边界确定

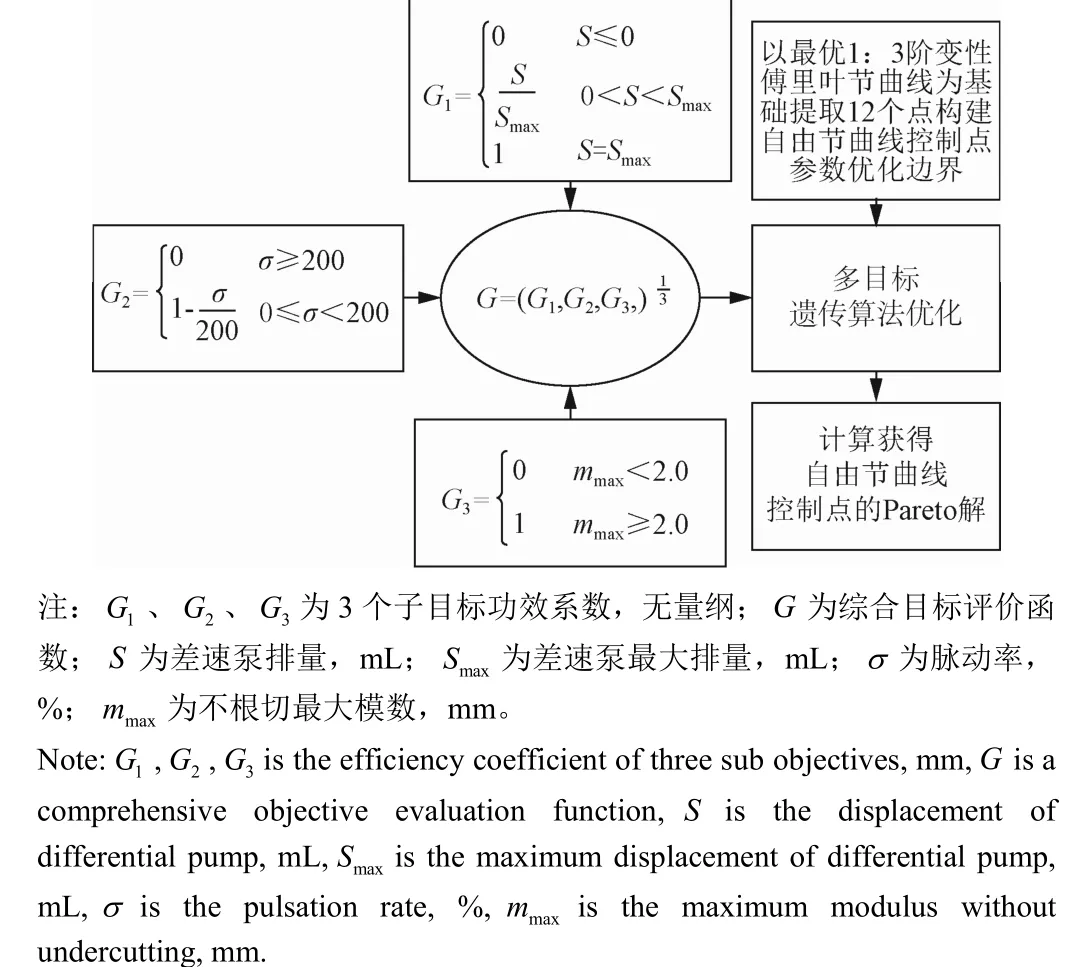

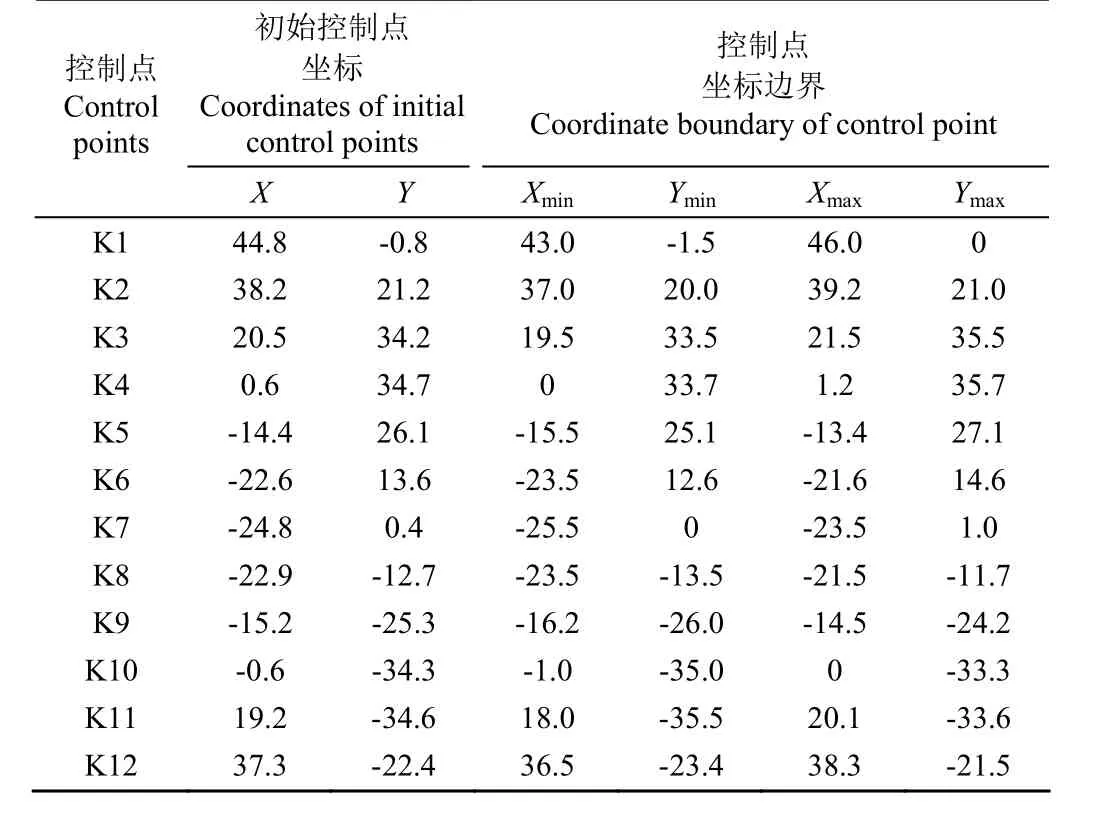

选用经过优化的1∶3 阶傅里叶节曲线为控制点选取源,通过离散后每30 个序列间距提取1 个控制点,共取12 个坐标点作为初始控制点,在保证节曲线产生齿廓不产生根切的情况下,设置控制点坐标的最大值和最小值,作为多目标优化的参数边界。为了让自由节曲线封闭,增加设置3个辅助控制点,其中控制点K13=K1,K14=K2,K15=K3。具体如图5 和表1 所示。

2)初始参数设置

根据试验差速泵尺寸,通过人机交互方式,输入叶片半径为90 mm,叶片厚度为50 mm,叶片展角30°,叶轮轴半径为 20 mm,设置参数,遗传算法参数,遗传算法种群数40 个,遗传代数200 代,变量二进制位数40,种群个体选择比例0.9,交叉率0.80,变异概率前100 代0.15,后100 代0.025,遗传代数200 为优化终止条件。自动优化出差速泵进出口的结构参数和自由节曲线的 12个控制点的Pareto 解。

图5 12 个独立控制点和3 个辅助控制点的设置Fig.5 12 independent control points and 3 auxiliary control points

表1 12 个自由节曲线独立控制点边界Table 1 Boundary of 12 independent control points of free pitch curve mm

3.3 优化结果

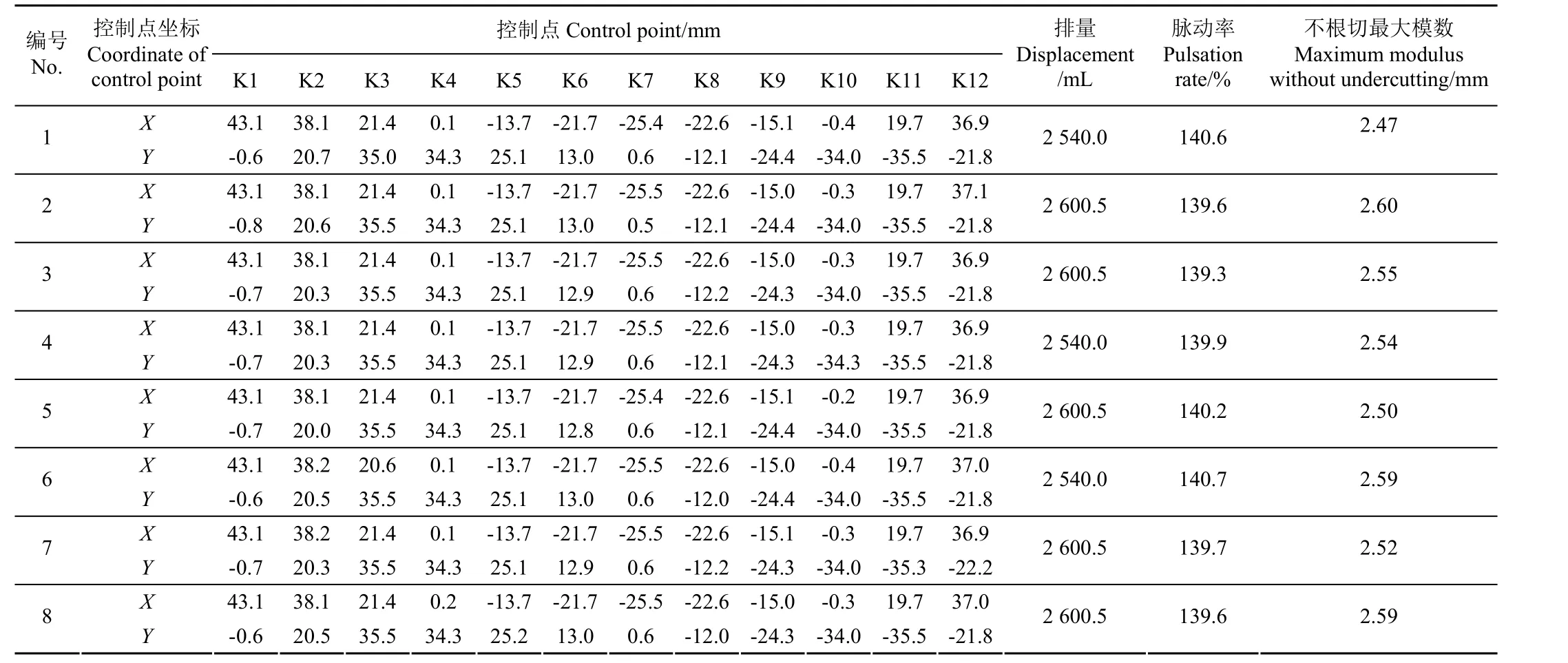

将遗传算法的编码规则、种群、选择、交叉和变异的参数及控制点的边界条件输入程序,计算得到 8 组自由节曲线控制点的 Pareto 解和排量、脉动率和不根切最大模数mmax,具体如表2 所示。

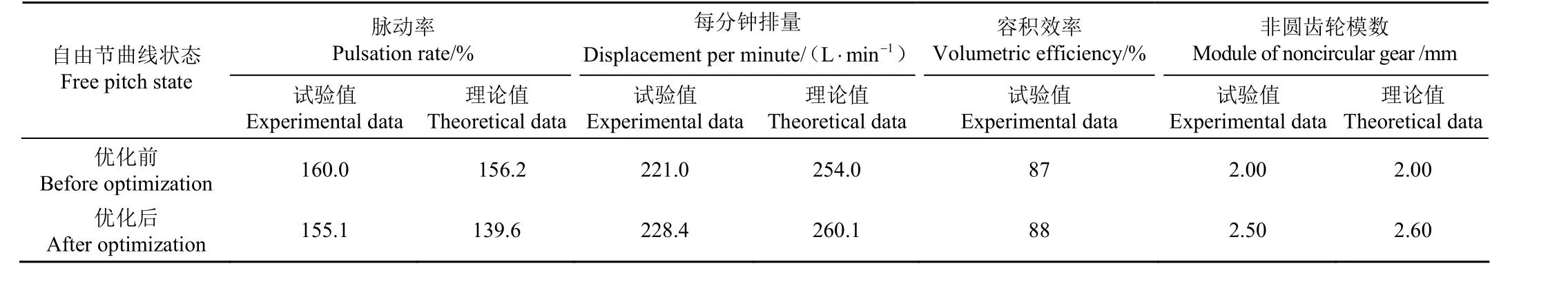

由表2 可知,排量在2 600.5 mL 的解分布最多,占比为62.5%,排量为2 540.0 mL 的最少,占比为37.5%。脉动率基本在 1 40%左右波动,区别很小。不根切最大模数mmax在 2 .5~2.6 mm 的解分布最多,占比为 8 7.5%,在2.5 mm 以下的解分布最少,占比为12.5%。第2 组的排量、脉动率和不根切最大模数mmax的综合性能最优,排量保持在 2 600.5 mL 和mmax为 2 .60 mm 都为 P areto 解中的最优值,而脉动率为139.6%,相比最小值139.3%增加0.2%,差异不明显,对差速泵的综合性能影响不大,为此我们在Pareto 解选择序号2 的解为最优自由节曲线的控制点。

自由节曲线经过多目标参数优化后,容积腔的变化规律得到改善,较优化前的1∶3 阶傅里叶节曲线非圆齿轮驱动差速泵排量2 539.9 mL 增加2.4%,单泵脉动率较优化前的156.2%降低10.6%。

表2 自由节曲线12 个独立控制点Pareto 解及对应的排量、脉动率和mmax 的值Table 2 Pareto solutions of 12 independent control points of free pitch curve and corresponding values of displacement, pulsation rate and mmax

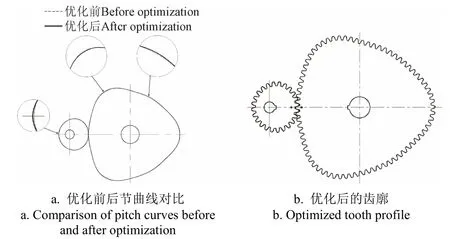

由表2 中编号为2 的控制点生成的最优自由节曲线,如图6a 所示,优化后的节曲线在优化前的傅里叶节曲线基础上微调,主要将曲率半径较小位置调大和曲率半径较大位置调小,实现自由节曲线的不根切最大模数mmax的最大化,节曲线最小曲率半径得到优化,不根切最大模数mmax增加了 30.0%,大幅度提升非圆齿轮承载能力。

在 3 个子目标及功效系数法综合评价之下,不根切最大模数mmax和排量达到最优,脉动率为较优,最终解出最优自由节曲线控制点坐标,其生成的齿廓如图6b 所示。该优化结果初步表明,自由节曲线在最优1∶3 阶傅里叶节曲线进行优化是有效的,得益于自由节曲线具有更好的局部优化能力。

图6 自由节曲线优化结果Fig.6 Optimization result of free pitch curve

4 六叶片差速泵试验

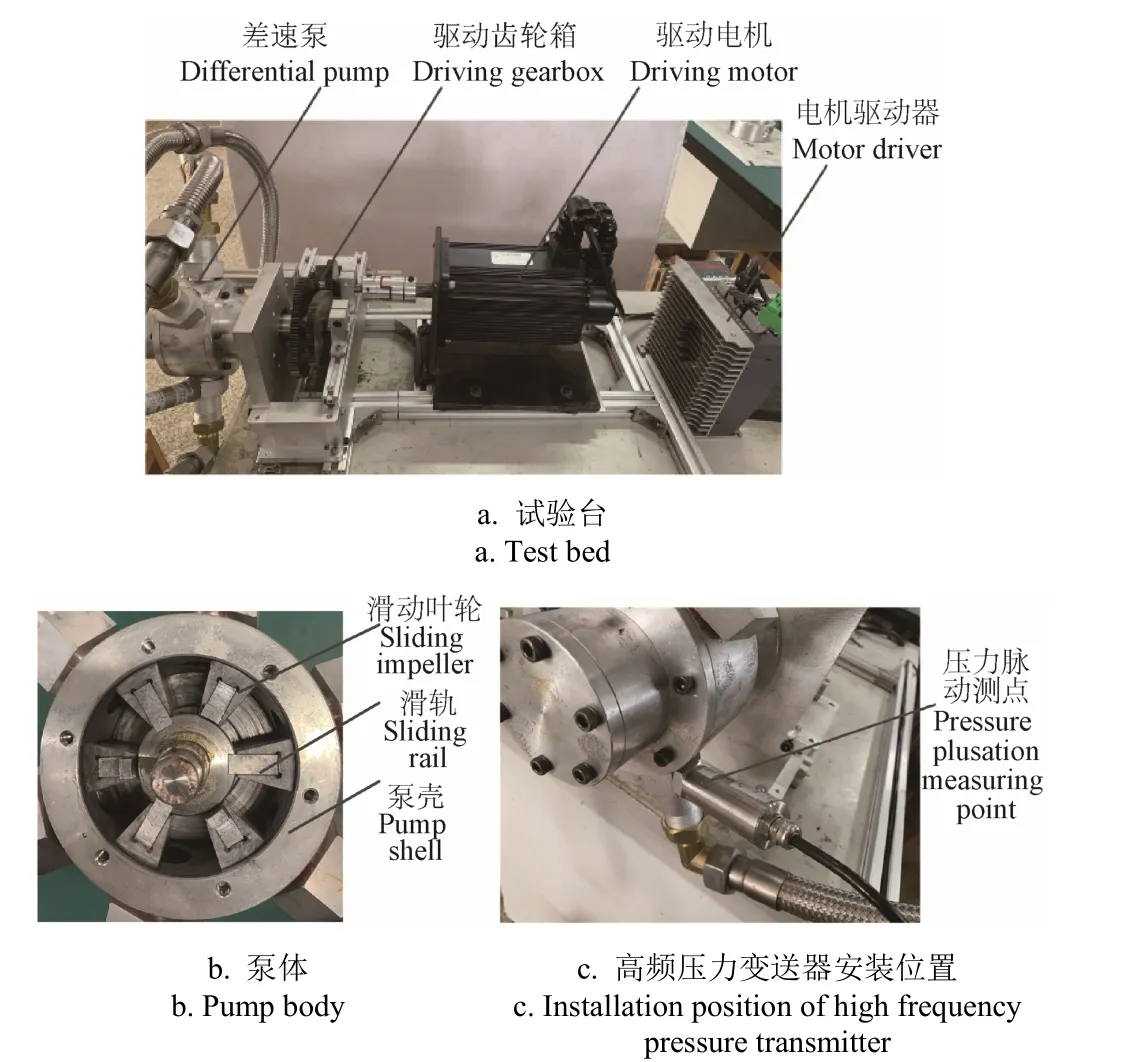

为进一步验证自由节曲线多目标优化的有效性,搭建试验台对优化前、后的自由节曲线非圆齿轮驱动的六叶片差速泵性能进行试验比较,试验用的非圆齿轮、差速泵及试验台如图7 所示。

图7 自由节曲线非圆齿轮驱动六叶片差速泵试验台Fig.7 Test-bed of differential pump driven by non-circular gear with free pitch curve

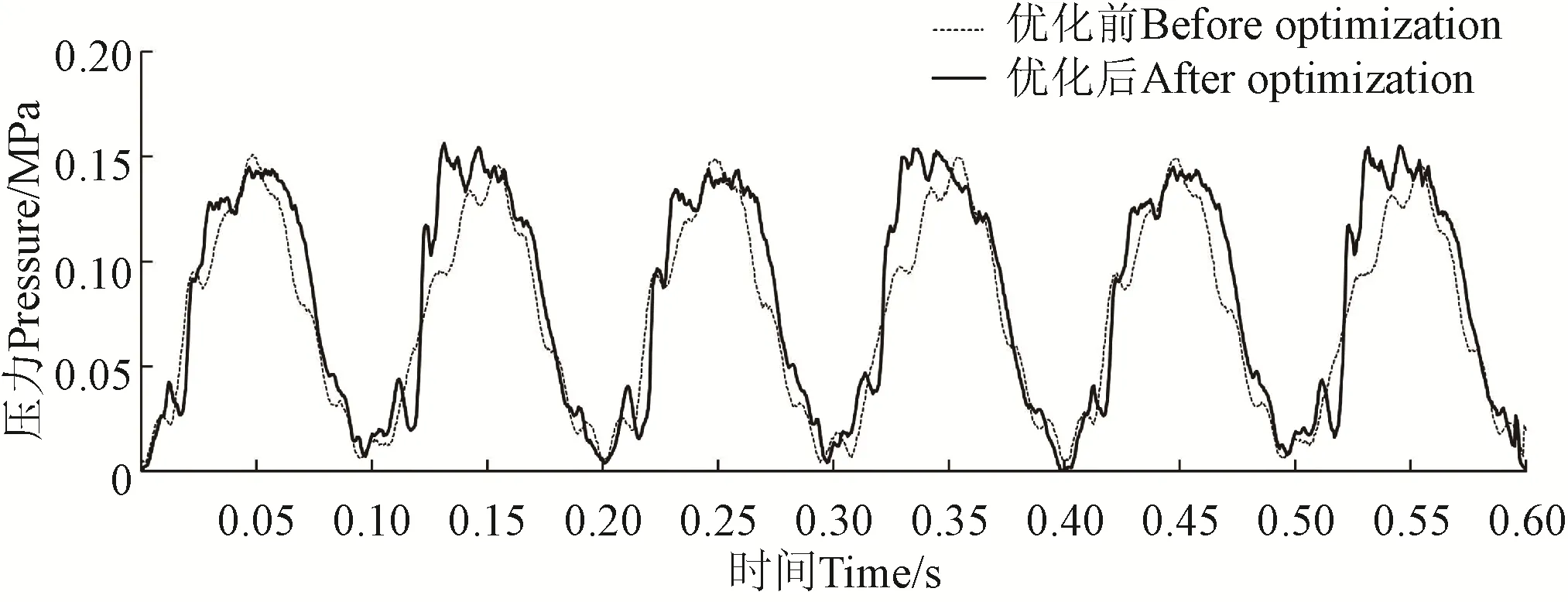

差速泵试验台的电机功率为5 kW,利用变频器进行调速控制,为避免高速造成额外的机械和流体冲击,变频器设定输入轴的低转速为 300 r/min。由于主动齿轮和从动齿轮的阶数比为 1∶3,为此叶轮的平均转速为100 r/min,旋转一周的周期为 0.6 s。由于泵源脉动具有高频的特点,目前主要基于瞬态高频压力变送器来测量和计算脉动率,在相同试验环境下,差速泵输出口的高频压力脉动可以表征不同自由节曲线非圆齿轮驱动差速泵泵源脉动强度。本文试验使用爱尔AE-H 高频压力变送器,供电电压为24 V,量程为0~1 MPa,电压输出为0~10 V,测量精度为±0.5%,数据采集装置使用阿尔泰的采集卡和采集软件,参考输入轴转速范围,根据采样定理将采集卡的采样频率设置为2 kHz。差速泵出口高频瞬态压力测试压力变送器如图7c 所示,通过采集软件将实时电压变化值实时转换为压力值,测量差速泵瞬态压力和脉动率,如图8 和表3 所示。

从图 8 可知,自由节曲线控制点经过优化后,不改变节曲线的阶数比,压力曲线的周期不发生变化,因为自由节曲线选取的初始控制点已经为较优值,本文多目标优化是局部微调。优化前后压力曲线差异较为明显,差速泵出口压力波峰宽度增加,主要原因是经过优化的自由节曲线在传动比差值最大处的转角范围增加,叶片最快差速范围得到扩展,该变化有利于降低脉动率和增加排量,能最大限度改善综合性能。

图8 自由节曲线差速泵单泵出口压力曲线对比Fig.8 Comparison of pressure of single differential pump of free pitch curve

表3 优化前后自由节曲线非圆齿轮驱动六叶片差速泵性能试验比较Table 3 Performance comparison of six blade differential pump driven by non-circular gear with free pitch curve before and after optimization

根据表 3 数据,首先对优化前、后试验值进行对比分析,经过多目标优化后自由节曲线非圆齿轮驱动六叶片差速泵的每分钟排量增加3.3%,容积效率增加1%,主要原因是差速泵性能改善,该结果可用于修正理论计算模型。不根切最大模数为2.6 mm,依据模数的国家标准系列,优化后非圆齿轮的实际齿廓模数2.5 mm,较优化前增加25.0%,按照齿轮传动相关理论,模数增加可显著提高非圆齿轮承载能力。差速泵实际脉动率降低3.1%,相比理论脉动率降低的幅度减少,主要原因是试验中差速泵出口的紊流对泵源压力脉动有增强作用,如图 8 的压力曲线会存在高频波动,但是优化后脉动率降低的趋势是一致的。由于实际脉动率降低,腔内流体的冲击减弱,泵的间隙泄漏减少,为此容积效率有所提升。

对理论值和试验值进行对比分析,自由节曲线优化前的不根切最大模数为2.0 mm,因符合模数标准,实际齿轮模数选不根切最大模数,脉动率的理论和试验值仅相差2.43%,容积效率为87%。自由节曲线优化后的不根切最大模数为 2.6 mm,根据标准模数的规定,实际齿轮模数选择2.5 mm,因理论和实际齿轮模数相差0.1 mm,影响了实际的传动规律,为此脉动率的理论和试验值相差9.99%,容积效率增加1%。多目标参数优化计算结果和试验结果在差速泵 3 个子目标性能改善趋势上基本一致,验证了自由节曲线经过多目标参数优化对提升差速泵综合性能是有效的。

5 结 论

1)根据六叶片差速泵设计原理,建立自由节曲线非圆齿轮驱动差速泵多目标参数优化计算模型,主要建立差速泵排量子目标、脉动率子目标和不根切最大模数子目标计算模型和 3 个功效系数,并利用几何平均构建差速泵综合性能目标评价函数。

2)利用较优节曲线的 12 个初始控制点,构建多目标优化的控制点参数边界,根据遗传算法、子目标模型和差速泵综合性能目标评价函数编写差速泵的优化软件,计算结果表明,自由节曲线多目标参数优化可明显提升不根切最大模数,有效增加排量并降低脉动率,可显著提升差速泵的综合性能。

3)对优化后的自由节曲线非圆齿轮驱动的差速泵进行试验研究,在相同泵壳容积和测试环境下,经过多目标优化后,自由节曲线非圆齿轮驱动六叶片差速泵的每分钟排量增加3.3%;不根切最大模数为2.6 mm,按照国家标准模数系列,非圆齿轮的实际齿廓模数 2.5 mm,增加 25%,可大幅度提高非圆齿轮承载能力;差速泵单泵脉动率降低3.1%,流体的冲击减弱,泵的间隙泄漏减少,容积效率有所提升。计算结果和试验结果都表明多目标参数优化对提升自由节曲线非圆齿轮驱动六叶片差速泵综合性能有效。