微喷引燃条件下双燃料喷油器针阀的冷却策略

2020-10-21阮浩达梅加化王丛洋李赵洋

何 平,阮浩达,梅加化,王丛洋,李赵洋

(1.安徽建筑大学 机械与电气工程学院学院,合肥 230601,中国;2.安徽建筑大学 建筑机械故障诊断与预警技术实验室,合肥 230601,中国;3.中船动力研究院有限公司 研究开发部,上海 200120,中国)

在节能和排放要求越来越严格的要求下,针对先进燃油系统发动机的设计研究显得十分必要和迫切[1-3]。重油、天然气双燃料系统是满足最新柴油机排放和节能要求的主要方式之一[4-5]。喷油器针阀是柴油机燃油系统的重要部件之一,属于易损件,其耐久性、可靠性直接影响柴油机的整体性能[6]。

近年来国内外学者对双燃料发动机的燃烧过程以及其喷油器的结构性能进行了广泛研究。文献[7]采用一个定制版的KIVA-3V计算流体动力学程序,在柴油和天然气2种燃料模式下,分析了4缸2.8 L涡轮增压高速柴油机的燃烧过程。文献[8]通过实验和数值模拟,分析了冷却液喷射器结构对火箭喷管扩张段整体气膜冷却性能的影响,研究了2种不同喷油器结构对火箭喷管气膜冷却的影响。文献[9]通过试验研究了未经改装的双燃料小型发动机在中间负载工况下的运行过程。

文献[10]试验研究了不同点火模式对双燃料发动机的燃烧、排放特性的影响。文献[11]对直接注入天然气、柴油燃料的重型发动机的燃烧过程和排放进行了试验,获得最佳的放热率和排放等参数值,并对试验结果进行了三维验证。文献[12]提出了一种基于空化特性的三维空化诱导的初级破裂方法,对单孔喷油器喷嘴内瞬态空化特性进行了数值模拟,对不同最大提针值、注射压力和环境压力工况下的内空化流动特征进行了研究。

文献[13]研究了柴油/天然气双燃料发动机的喷油参数与燃烧室形状的优化组合,降低了燃油消耗与污染排放。文献[14]采用计算流体动力学(computer fluent dynamic, CFD)技术与稳流试验相结合的方法,对涡流室式柴油机的无旋流进/排气道、消声器等结构进行了优化。文献[15]在一台光学发动机上开展了反应控制压燃(reactivity controlled compression ignition, RCCI )燃油分层和燃烧过程的可视化研究,利用高速成像技术获取了RCCI燃烧工况下缸内火焰自发光图像。文献[16]建立了包含燃料油系统、燃气系统、引燃油系统的双燃料发动机整体燃油系统模型,针对双燃料发动机燃料的特性,对传统燃油系统数学模型进行改进。

文献[17]通过建立多场耦合及针阀动力学模型,分析了缸内直喷(gasoline direct injection, GDI) 喷油器温度场的分布特点及温升、针阀结构参数对GDI喷油器性能的影响。文献[18]结合数值模拟与试验对喷油嘴微孔的磨粒流抛光工艺进行了研究,并研究了加工过程磨料流场分布规律及相关工艺参数对抛光后微孔表面粗糙度的影响规律。文献[19]提出基于单向流固耦合的仿真方法,对传统经验公式得出的对流换热系数、温度进行修正并反馈给原模型进行迭代计算,实现对喷油器更加精确的温度场分析。文献[20]对增压中冷柴油机改造的柴油引燃天然气发动机进行了不同引燃油量下的燃烧特性的研究,为发动机燃烧参数优化匹配提供试验基础。

本文以某型号中速微喷引燃型双燃料发动机的喷油器为例,基于标准k—e湍流模型,对重油和燃气模式下的喷油器针阀体的温度场分别进行CFD数值模拟计算,结合试验验证,确定较优的冷却方案,从而保证双燃料柴油机喷油器的可靠性,延长其使用寿命。

1 喷油嘴传热特性分析

中速微喷引燃型双燃料发动机是适应柴油和天然气双燃料特性的发动机。该型发动机可采用柴油和燃气2种工作模式,如图1所示。采用进气歧管喷射天然气,缸内采用高压共轨式微引燃喷油器喷射少量引燃柴油(热值占比在5%以内);而如果关闭天然气进气,即采用柴油工作模式,则缸内采用主喷油器引燃柴油。

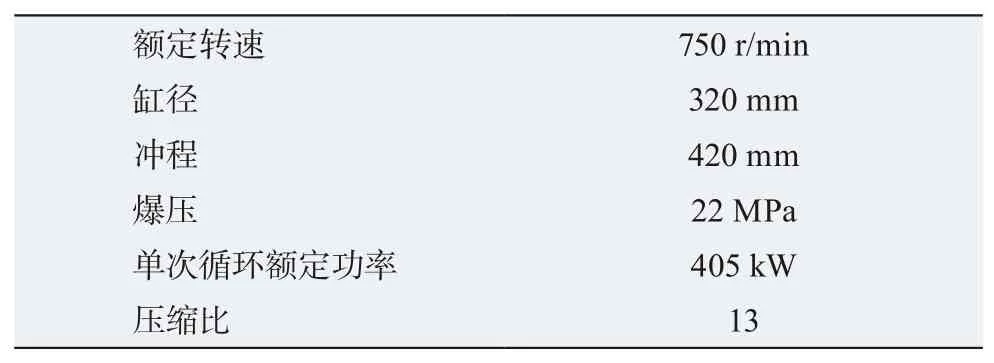

中速微喷引燃双燃料四冲程直列增压中冷发动机,六缸四气阀,燃料形式:天然气、柴油、重油,应用目标:船舶主机,排放目标:国际海事组织 (International Maritime Organization,IMO) 规定的氮氧化合物Tier III标准 (天然气工作模式),IMO规定的氮氧化合物Tier II标准(柴油)。其他基本参数如表1所示。

表1 双燃料发动机技术参数

中速柴油机的喷油器通常有:水冷、燃油冷却和滑油冷却等3种冷却方式。水冷的冷却效果好,但是容易产生气蚀,对发动机性能影响较大;燃油冷却的冷却效果较好,但燃油一旦泄露,会导致发动机系统滑油污染,为此需要设计一套额外的加压、加热装置,使发动机整体结构形式复杂,风险较高,因此燃油冷却使用较少;滑油系统是大功率柴油机重要的系统之一,滑油冷却对发动机上的所有轴承、缸套、活塞、增压器等等进行润滑和冷却,遍布于发动机整个结构的各个位置。综合安全与成本角度考虑,采用发动机本身的系统滑油进行冷却,是目前国外先进船舶发动机的主要冷却方式。但由于系统滑油温度较高,滑油本身粘度大,相对于水冷和燃油冷却,其冷却效果并不高,因此,有必要通过仿真计算确定冷却滑油能否满足对喷油器的冷却要求,以及确定最优的冷却方案。

根据喷油嘴传热特点、燃油喷射油道结构和冷却散热要求[21],主要探究喷油嘴的关键受热部件针阀体的温度场变化规律,绘制针阀偶件及其冷却流道的三维模型如图2所示。由于针阀体下部为热负荷较高的区域,计算模型主要包括下部固体区域、冷却流道区域和环形燃油喷射区域,取1/2模型进行传热分析。

针阀体传热界面如图3所示,针阀体头部区域(A区)从气缸高温燃气中通过热对流和热辐射的方式吸收热量,并将热量通过其余的外表面向气缸盖和喷油器体导热;在针阀体内部有两个流道,分别与冷却介质(C区)和喷射燃油(D区)之间通过强制对流换热。

采用CFD进行针阀体传热过程的分析计算,计算在重油和燃气模式下针阀体的温度场分布情况。计算不同温度下以滑油为冷却介质时的冷却滑油流量、进出口温差等冷却性能参数。

2 数学模型和边界条件

2.1 计算网格

对三维模型剖分,用1/2模型做CFD分析。整个模型包括冷却流体、燃油以及固体等3个区域,均采用多面体网格划分。设置基准网格尺寸为0.5 mm,对喷油孔等特征较小的区域进行网格细化。边界层为3层。模型网格总数约为1 728 880个,如图4所示。

2.2 计算网格

计算针阀体、燃油的材料属性采用重庆某企业提供的实际数据。冷却滑油采用SAE40级润滑油,针阀体材料采用GH4080A奥氏体合金钢,燃油采用重油(heavy fuel oil, HFO)。

2.3 边界条件和计算方法

针阀体在工作过程中将发生接触导热和强制对流换热两种传热方式[11]。根据传热学理论,分析考虑了流体与固体之间的共轭传热效应,其传热边界条件由式(1)确定[12]。

式中: αm表示每一个工作循环燃气的平均换热系数, α表示燃气的瞬时换热系数, Τres表示每一个工作循环燃气的综合平均温度, Τ表示燃气的瞬时温度。

数值模拟采用CFD软件,采用稳态分析计算针阀体接触导热过程;对流换热的界面采用壁面函数,采用标准湍流模型计算k—ε强制对流换热过程[22]。采用耦合迭代算法进行数值计算,使用二阶及以上的离散格式保证求解精度。数值模型传热边界如图5所示。

针阀体头部表面与高温燃气对流换热,燃气平均温度869.1 K,平均换热系数915.6 W/(m2·K)。重油和天然气模式的计算都采用这一边界条件。针阀体与气缸盖接触的表面换热系数690 W/(m2·K),冷却水温度357.15 K。冷却滑油入口温度分别为65、80、100 ℃,入口压力0.5 MPa,出口压力0.15 MPa。燃油入口温度150 ℃,燃油入口流速取整个工作循环内的平均速度1.167 m/s。针阀体其他部分的壁面边界设置为恒定温度,针阀体上壁面边界温度433 K,针阀体内壁面边界温度428 K。

3 仿真计算结果分析

3.1 重油和燃气2种模式下的计算结果

利用计算模型,以上述喷油嘴针阀体等零件材料属性为参考,对重油和燃气2种模式下冷却滑油入口温度不同的3种冷却方案进行数值模拟。

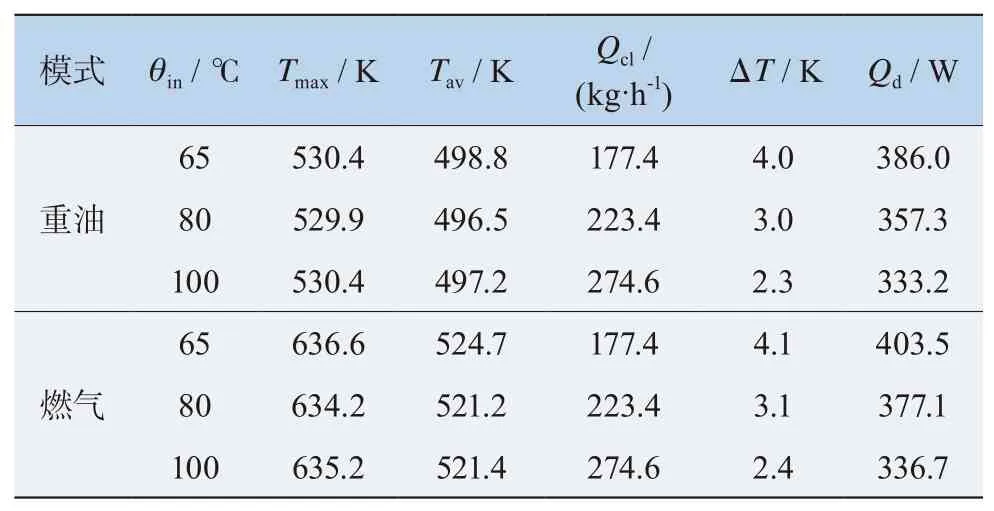

图6与图7分别是当冷却滑油入口温度分别为65、80、100 ℃时,重油和燃气2种模式下的针阀体温度场分布图。2种模式下的3种不同冷却方案的模拟计算结果,如表2所示。其中:θin表示冷却滑油入口温度,Tmax表示针阀体最高温度,Tav表示针阀体底部平均温度,Qcl表示冷却滑油流量,ΔT表示冷却滑油进出口温差,Qd表示冷却滑油带走的热量。

表2 2种燃料工作模式的冷却方案计算结果

3.2 计算结果分析

无论是在重油工作模式还是在燃气工作模式下,随着冷却滑油入口温度的增加,针阀体头部最高温度和底面平均温度不断减小;当入口温度增加到80 ℃之后,出现所谓的“同增”现象,即针阀体温度随冷却滑油入口温度的增加而增加。

针阀体工作模式对冷却滑油流量的影响较小,而滑油流量随着其入口温度的增加而逐渐提高。

燃气工作模式时, 3种冷却方案的针阀体底部平均温度相比重油模式的温度分别增加了25.9、24.7、24.2 K;相对而言,3种冷却方案的针阀体头部温度相比重油模式的温度有明显增加,分别增加了106.3、104.3、104.8 K,而针阀体头部温度范围内不会对针阀体材料渗氮层产生影响。

随着冷却滑油入口温度的增加,冷却滑油进出口温差和带走的热量都是减小的。

4 试验验证

根据双燃料发动机试验规程,单台中速机试验过程流量为20~1 300 m3/h,中速机控制阀组前天然气压力要求0.67~0.73 MPa,滑油采用SAE40级润滑油,总耗气量为600~8 000 m3。天然气供气系统是由市政中压管道天然气作为气源,经调压计量后输送至台架进行试验,通过微喷喷油器喷射的柴油压燃引燃天然气。

针阀体头部温度过高容易引发针阀偶件回火,降低其硬度,促使喷孔处、座面的磨损加剧,从而使座面滴油产生失效。另外,温度过高容易加剧喷孔积碳堵塞而致使其雾化不良,或是导致针阀卡死,所以针阀体头部温度是影响针阀使用寿命的主要因素之一。双燃料发动机不同于常规柴油机,主要工作模式是燃气模式,此工作模式下主喷油器不工作,即不喷射燃油,而喷射燃油本身就可以对喷油器进行冷却,因此不喷射燃油时针阀体热负荷较大,需要采用专门的外部强制冷却,本试验中即采用滑油冷却模式,滑油入口温度控制在60~100 ℃。

样机试验使用了喷油器总成6套,使用过的喷油器外观情况整体良好,但与未使用过的喷油器相比,针阀体外圆积碳情况较严重,这是由于发动机处于样机试验阶段,性能优化过程中难免会有燃烧不好的情况。试验后的6套喷油器总成的开启压力均满足设计值(45±1) MPa,雾化及开启压力试验合格。拆解喷油器总成后,当冷却滑油入口温度在60~100 ℃,2个控制极限点附近进行燃烧试验,针阀偶件的外观情况最差,尤其靠近微喷一端积碳较严重,抛光针阀体外圆积碳后,喷嘴虽有积碳,但未出现烧蚀现象。通过检测,针阀体密封锥面未出现磨损现象,针阀体小外圆锥面的表面维氏硬度HV1 = 750~950,针阀偶件的流量为4.71~4.91 mL/min。

试验结果表明,喷油器样机试验后整体情况良好,虽然出现了一定程度的积碳严重情况,但是这属于新发动机性能优化过程中的正常情况。复检各缸喷油器总成后,喷油器各方面性能良好,未有任何受损情况。在设定不同冷却滑油入口温度的样机调试过程中,虽然出现燃烧不良情况,但冷却滑油对喷油器的冷却效果仍能满足要求,没有出现针阀偶件的烧蚀或者损坏现象。这说明使用系统冷却滑油对微喷引燃双燃料发动机的喷油器进行冷却,满足冷却设计要求,同时验证了冷却滑油入口温度在80 ℃附近时,针阀偶件的外观情况相对较好,也即是冷却效果较优。

5 结 论

采用CFD对中速微喷引燃型双燃料喷油器针阀体传热过程进行了数值模拟,对重油和燃气 2种工作模式下针阀体的冷却方案进行了对比分析。获得了针阀体在不同冷却方案条件下的温度场分布图。针阀体头部温度虽然有明显差异,而头部最高温度均不会对针阀体材料渗氮层产生影响,在冷却滑油入口温度分别为65、80、100 ℃ 3种冷却方案下,均能满足设计要求。

滑油入口温度不同时,冷却性能有明显差异。这是因为当滑油入口温度较高时,与针阀体的温差小,导致冷却性能降低;而当滑油入口温度低时,其粘性指数增加,导致其流动困难,也会导致冷却性能降低。冷却滑油入口温度增加到一定程度后,对喷油器针阀冷却效果影响由增强变成减弱。当冷却滑油入口温度为80 ℃时,冷却效果最优。

经过试验验证,试验结果与模拟结果基本一致,针阀体头部温度最高不超过363.5 ℃,优化后的冷却方案能够保证双燃料发动机的喷油器的可靠性和使用寿命,试验验证了本研究利用CFD 模拟的合理性与准确性。研究结果可为双燃料发动机冷却介质的参数确定提供指导依据。