多晶硅绕镀层的去除工艺研究

2020-10-21刘大伟宋志成倪玉凤刘军保

张 婷,刘大伟,宋志成,倪玉凤,杨 露,刘军保

(国家电投集团西安太阳能电力有限公司,西安 710000)

0 引 言

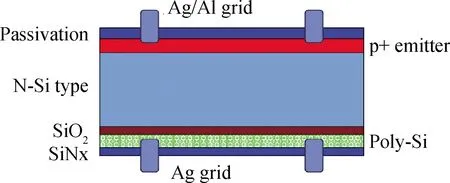

如今光伏发电量已成为增长最快的新能源发电之一,高效率、低成本是太阳能电池持续发展的方向。理论研究硅基太阳电池效率极限是29%,目前最高电池效率是日本Kaneka创造的26.63%。太阳电池效率损失来源分为光学损失、电学损失和复合损失。随着硅片质量的不断提高,低成本薄片化的进程使得晶硅电池表面复合损失成为制约电池效率提升的关键因素,因此提升表面钝化质量成为技术发展的关键。TOPCon电池(见图1)隧穿氧化层和非晶硅层的沉积为硅片的背面提供了良好的表面钝化,提升了电池的开路电压和短路电流[1]。该技术的实现由LPCVD(Low Pressure Chemical Vapor Deposition)方式进行双面沉积或单面沉积,其中单面沉积产能最大但容易导致硅片正面边缘寄生多晶硅绕镀层(简称绕镀层),该绕镀层的存在影响电池正面对光的吸收,进而影响电池光电转换效率,所以电池制备去除该多晶硅绕镀层至关重要。本文主要采用晶硅电池腐蚀成本最低的方式HF-HNO3和KOH/NaOH强碱腐蚀体系进行腐蚀。反应化学式如下所示。

图1 TOPCon电池结构Fig.1 Structure of TOPCon solar cell

然而该腐蚀去除的难点在于绕镀层沉积在正面硼掺杂层的边缘,在腐蚀的同时同一面的硼掺杂层也会遭到腐蚀,不利于电池电极良好的欧姆接触,所以对工艺的选择和控制提出了较高的要求。本文主要基于工业化生产需求,从成本较低的如上酸碱腐蚀体系入手进行多晶硅绕镀层的去除工艺研究。

1 实 验

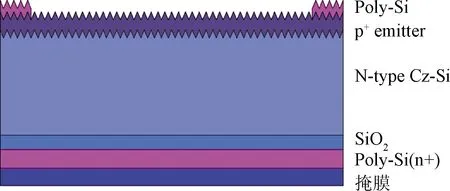

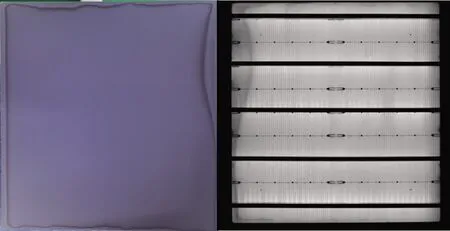

取158.75 mm×158.75 mm规格的N-type单晶硅片,电阻率1~3 Ω·cm,80片。进行TOPCon电池半成品制备:将硅片进行清洗制绒、硼掺杂、背面多晶硅沉积(多晶硅层沉积厚度≤ 200 nm)、背面掩膜制备,最终背面形成隧穿氧化钝化结构,同时也导致了正面寄生多晶硅绕镀层的形成(见图2,图3)。再用HF溶液清洗样品硅片,处理正面氧化硅等掩膜层,避免对后续绕镀层的腐蚀清洗造成干扰。

图2 样品结构Fig.2 Structure of sample

图3 样品外观及未去除多晶硅的EL图像Fig.3 Appearance of sample and EL image with poly-Si

实验采用HF-HNO3溶液/KOH溶液两种不同的方式进行腐蚀处理,过程中用HITACH-D400测试样片表面反射率,ECV测试仪测试腐蚀后样片表面硼掺杂浓度变化和PN结深度情况,4D无接触方阻探测仪测试方块电阻,最后用电致发光测试仪(即EL测试仪:给电池外加偏压发生荧光收集成像。其中电池的明暗程度可直接反馈电池的各种缺陷,包括工艺缺陷如污染、接触不良、钝化不良等。若整面成像越明亮电池质量越好,光电转换效率越高)检测电池判断绕镀层的去除和腐蚀缺陷等情况。

2 结果与讨论

2.1 HF-HNO3溶液腐蚀工艺影响及分析

该绕镀层很薄需要轻微腐蚀,所以实验配置富HNO3溶液,少量的氢氟酸作为反应速率的主控制因素。反应过程中硅片表面始终覆盖着氧化膜,硝酸含量减少时氧化膜会变得纤细,硅片腐蚀速率由氢氟酸从溶液中扩散到硅片表面的速率决定[2]。配置浓度分别为HF 1wt%、HNO350wt%混酸溶液,搅拌均匀后放入样品(如图2所示)进行反应[3]。利用时间变化控制腐蚀程度,按反应时间分为4组,每组10片,依次为2 min、4 min、6 min、8 min,探索不同腐蚀程度对电池的影响。

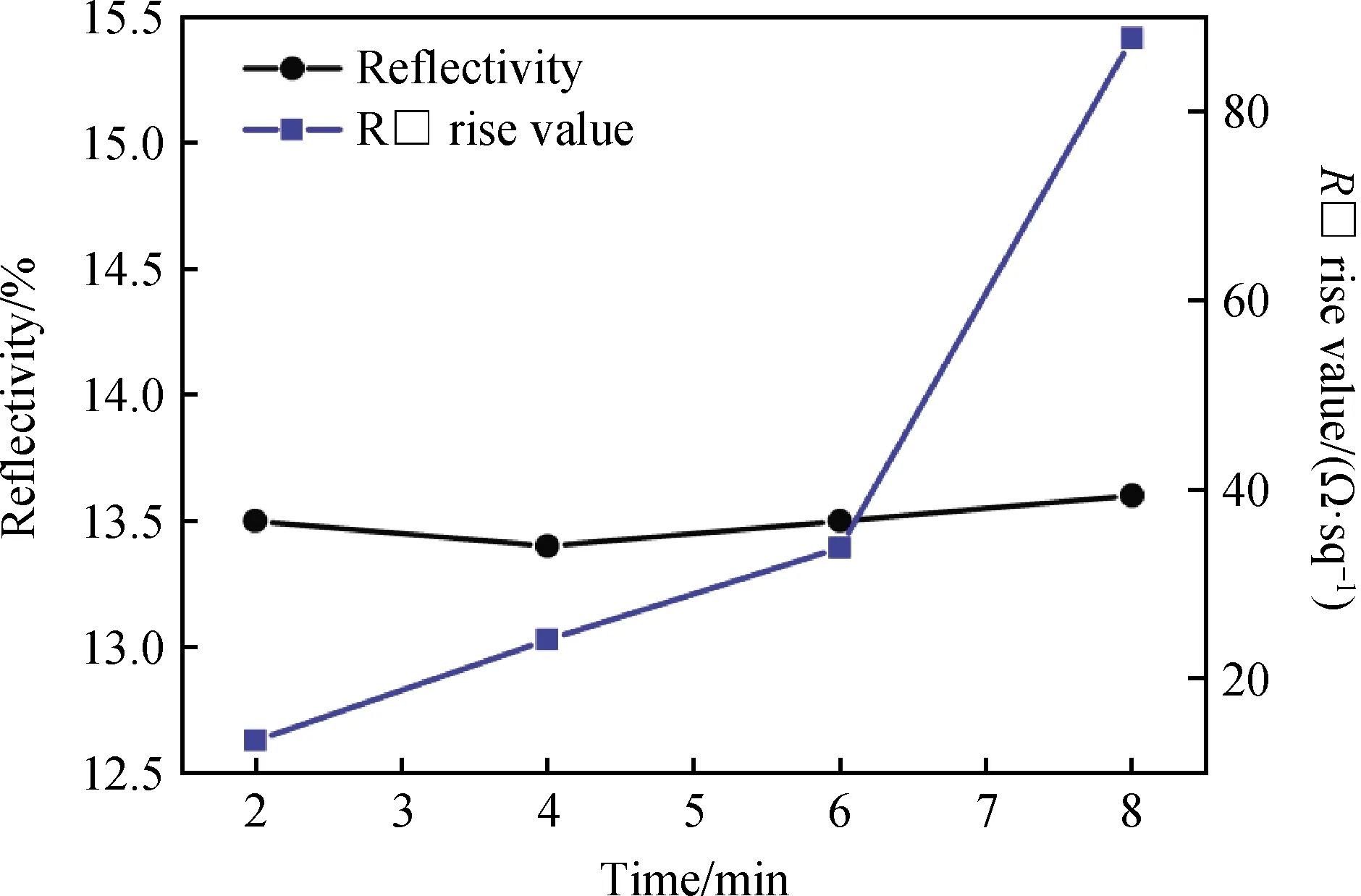

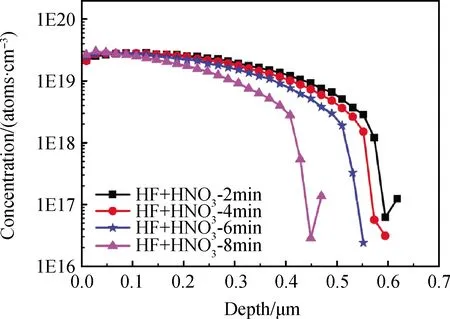

测试结果显示,随着腐蚀时间延长电池正面的方块电阻提升为:12.5~87 Ω·sq-1(见图4),电池硼掺杂发射极结深从0.6 μm到0.45 μm依次变浅(见图5)其与方块电阻变化相对应,但是反射率13.5%左右变化不大(见图4)。

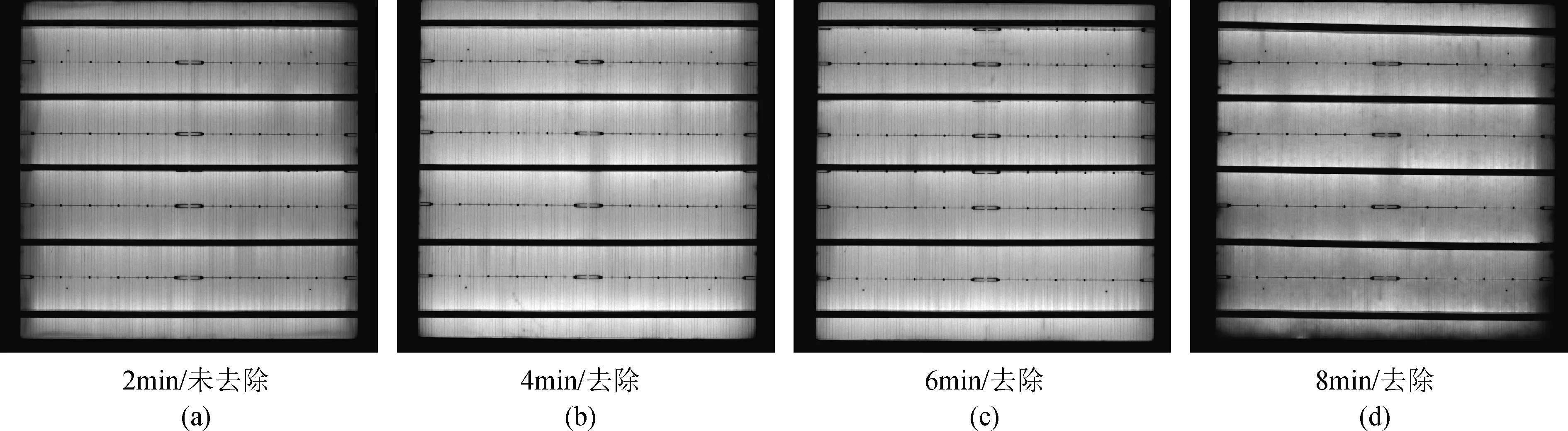

制备完成样品电池后测试EL图像(见图6),2 min腐蚀后绕镀区呈现灰色即未彻底去除绕镀层,4~6 min可去除且EL显示良好,8 min去除但EL显示电池四周发黑出现明显云雾现象即出现了电极欧姆接触不良问题。再结合图4和图5看,4~6 min腐蚀后电池正面发射极方块电阻提升值为13.4~33.8 Ω·sq-1,2 min、8 min腐蚀后方块电阻提升值分别为12.7Ω·sq-1和87Ω·sq-1,PN结深度降、硼掺杂层表面浓度则明显降低。所以随着时间的延长,当充分清洗掉绕镀层后其它区域的硼掺杂层也受到腐蚀且越严重,最终引起掺杂浓度降低和PN结结深变浅,进一步导致电极与发射极欧姆接触电阻变大甚至电极烧穿现象,最终会影响到电池光电转换效率。

图4 HF+HNO3腐蚀不同时间后硅片 反射率和方块电阻提升曲线Fig.4 Reflectivity and R□ rise curves of wafer with HF+HNO3 etching different time

图5 HF+HNO3腐蚀不同时间后 硼掺杂ECV曲线Fig.5 B-doping ECV curves with HF+HNO3 etching different time

图6 HF+HNO3腐蚀不同时间电池EL图像Fig.6 EL images of solar cell with HF+HNO3 etching different time

2.2 KOH溶液腐蚀工艺影响及分析

配置KOH溶液,同时加入一定量的添加剂成分。添加剂不仅可以降低水溶液的表面张力、改善溶液与硅片的表面润湿性[4],也可以吸附在硅片表面,对腐蚀液中OH-从腐蚀液向反应界面的运输过程起到减缓反应速率的作用。配置溶液KOH 0.1wt%、添加剂5vol%混合溶液,升温至60 ℃左右,充分搅拌均匀后进行反应。同样利用时间变化控制腐蚀程度,按反应时间分为4组,每组10片,依次为1.5 min、2.5 min、4.5 min、6.5 min测试对电池的影响。

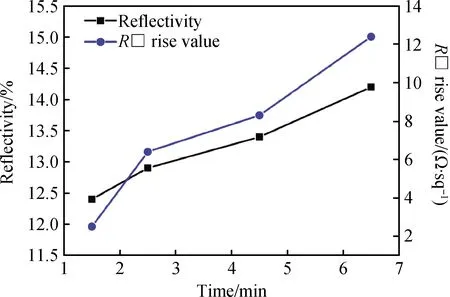

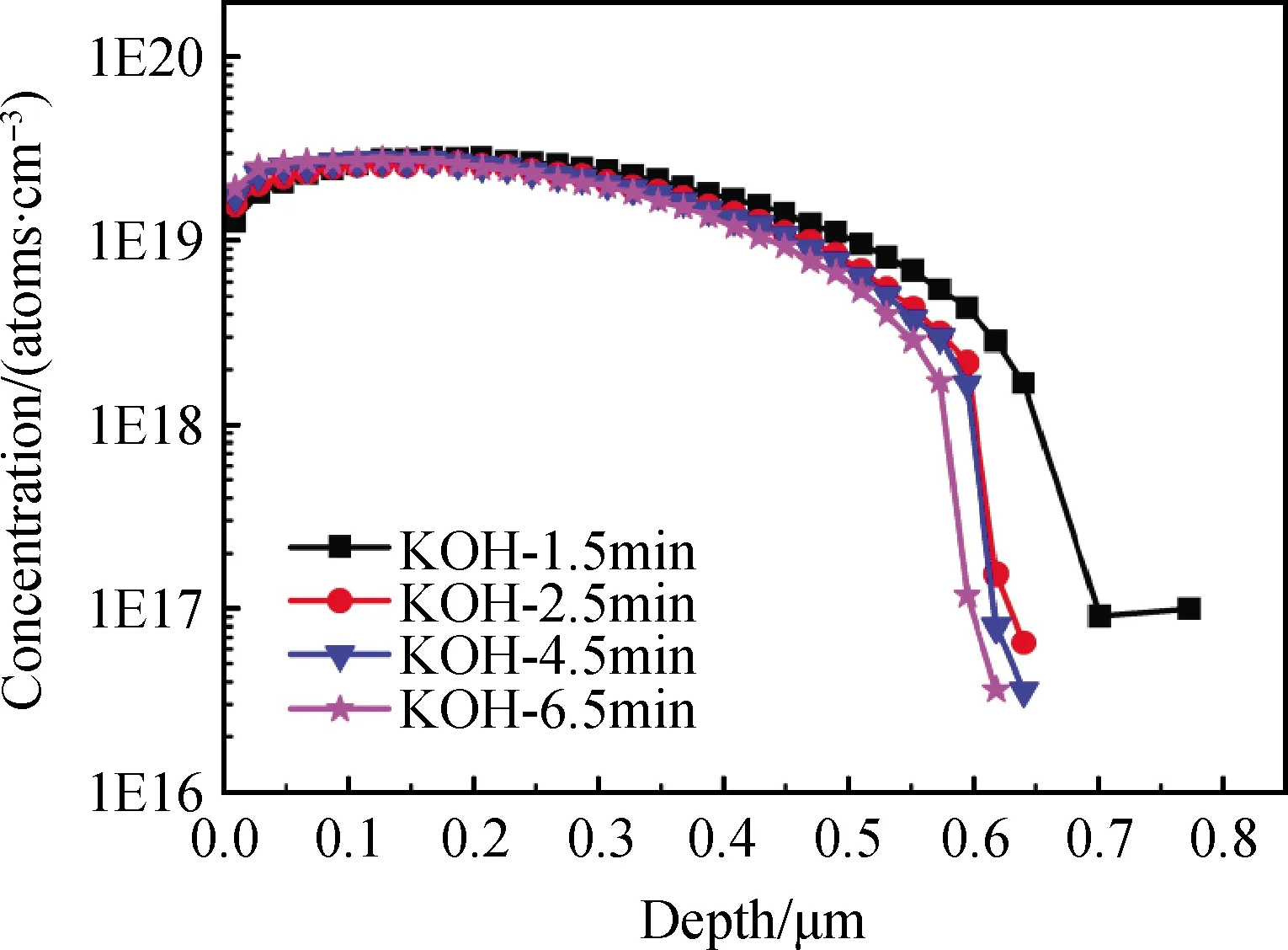

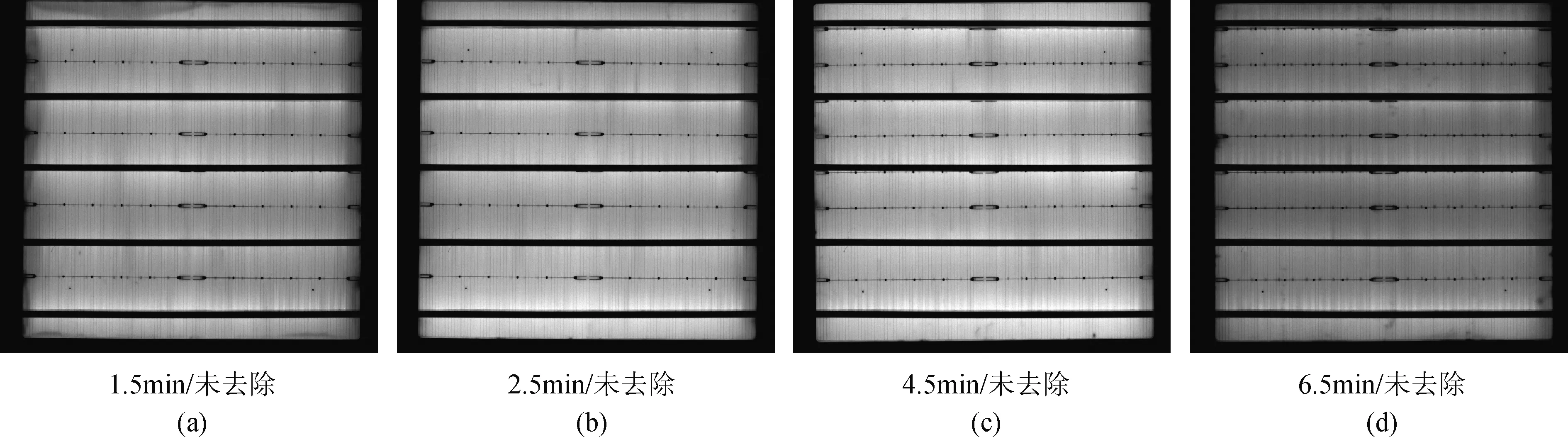

结果显示,随着腐蚀时间的延长绕镀层去除彻底,电池正面方块电阻提升为:2~12 Ω·sq-1(见图7),发射极硼掺杂结深从0.7 μm到0.63 μm(见图8)及表面浓度均有稍微变浅现象,腐蚀6.5 min时测试电池EL略微发暗,影响电池光电转换效率。

相比于酸腐蚀该腐蚀工艺2.5~4.5 min绕镀层就已经去除且EL显示良好(见图9),电池正面方块电阻提升6~8 Ω·sq-1,PN结深度降低、硼掺杂层表面浓度变化相对不明显,即使6.5 min腐蚀后方块电阻提升12 Ω·sq-1,表面浓度和PN结深度相对变化幅度也较小。所以认为腐蚀液在添加剂的辅助下缓慢腐蚀绕镀层的同时,其它硼掺杂区域硅虽然也会遭到腐蚀但腐蚀速率很慢造成方块电阻提升较小。在Seisel的文章中详细研究了KOH溶液对不同硼掺杂浓度硅的腐蚀,提到当硼掺杂浓度>1E19 atoms/cm3时速率开始快速下降,甚至在30wt%~40wt%的KOH腐蚀液,硼掺杂杂质浓度>5E19 atoms/cm3时停止腐蚀[5](见图10)。对于轻掺杂硅(浓度<1E19 atoms/cm3)腐蚀速率为一常数[6]。故在各向异性腐蚀中对于不同掺杂浓度硅的腐蚀速率不同。所以在低浓度KOH溶液和添加剂的辅助下,样品的硼掺杂浓度>1E19 atoms/cm3, 则样品硅片表面出现绕镀多晶硅层和P+硅的腐蚀速率差异,腐蚀掉多晶硅层的同时非绕镀区域腐蚀速率慢,硼掺杂浓度和结深降低较小,可得到理想的处理表面。

图7 KOH腐蚀不同时间后硅的反射率和电阻提升曲线Fig.7 Reflectivity and R□ rise curves of wafe with KOH etching different time

图8 KOH腐蚀不同时间后硼掺杂ECV曲线Fig.8 B-doping ECV curves with KOH etching different time

图9 KOH腐蚀不同时间电池EL图像Fig.9 EL images of solar cell with KOH etching different time

图10 <100>硅刻蚀速率对应不同KOH溶液中硼浓度的函数,温度为60 ℃的绝对刻蚀速率,及相对刻蚀速率Fig.10 <100> silicon etch rate as a function of the boron concentration for various KOH solutions at a temperature of 60 ℃ absolute etch rates, and normalized etch rates

3 结 论

对于TOPCon电池背面多晶硅钝化层制备过程中形成正面边缘寄生多晶硅绕镀层的问题,研究采用一般酸碱腐蚀的方式进行绕镀层的腐蚀去除。结果显示HF-HNO3混合溶液和KOH溶液均能去除该绕镀层。其中混酸腐蚀去除绕镀层后电池正面发射极方块电阻提升幅度较大,为13.4~33.8 Ω·sq-1,PN结深度、硼掺杂层表面浓度均明显降低,所以对电池后期电极的制备工艺控制要求比较高,否则容易出现电极接触不良的问题。碱腐蚀后电池方块电阻提升幅度相对较小6~8 Ω·sq-1,PN结深度降低、硼掺杂层表面浓度变化相对不明显,后期电池电极的制备工艺调整窗口相对比较大、容易实现生产稳定性控制。可见两种工艺均能实现TOPCon电池的绕镀层去除,但是混酸处理方式对电池后期电极的制备工艺要求比碱处理方式要求更高。