正交实验法分析单晶PERC电池背钝化最优条件

2020-10-21贾艳飞

贾艳飞

(山西机电职业技术学院,长治 046011)

0 引 言

目前光伏行业发展迅猛,整个产业链生产成本的下降和电池转换效率的提升,为太阳能发电具备平价上网提供可能,从而实现与传统发电行业的互补。新的电池技术日新月异,单晶背钝化发射极背面接触电池(单晶PERC)、多晶背钝化发射极背面接触电池(多晶PERC)、铸锭单晶电池、异质结电池(HJT)以及钙钛矿等开始引领光伏产业发展[1]。其中单晶背钝化PERC电池由于成本低、转换效率低,且与各电池厂商自有设备兼容性好,迅速成为现今太阳能电池环节的主流产品。据最新报道,在已经实现量产化的单晶PERC中,苏民新能源采用了优化栅线以及绒面实现平均转换效率达到22.63%;而2019年初隆基单晶双面PERC电池经国家光伏质检中心(CPVT)测试,正面转换效率达到了24.06%。

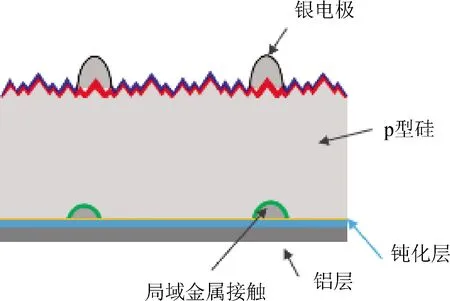

单晶背钝化PERC电池技术的核心即在常规电池沉积背面钝化层,并通过开口形成背面接触[2],图1是单晶PERC被钝化示意图。

图1 单晶PERC电池背钝化示意图Fig.1 Schematic diagram of the monocrystal back passivation PERC cell

由于硅片内部和硅片表面存在一定的杂质及缺陷,会加速表面载流子的复合从而对光伏电池的性能造成负面影响,钝化主要通过以化学钝化和场效应钝化的方式来减小复合速率,提高少数载流子寿命。化学钝化,即使界面的各种缺陷态饱和,降低界面缺陷浓度,从而减少禁带内的复合中心;场效应钝化,是通过电荷积累,在界面处形成静电场,从而降低少数载流子浓度。目前应用于单晶PERC背钝化的材料主要有Al2O3,氧化硅以及氮氧化硅等,其中Al2O3由于电荷密度较高,在量产化产线背钝化环节普遍应用的是Al2O3/SiNx双层结构[3]。目前已产业化的单晶背钝化PERC电池钝化效果处于不断持续优化中,本文拟采用正交实验方法对背钝化镀膜工艺条件进行最优化研究。影响钝化效果的主要因素有工艺腔压强、温度、特气流量以及微波功率等。为了提升实验效率,通过正交实验法优化实验次数,快速找出钝化工艺的最优化条件,并对实验结果进行预测并做出可靠性评估,对产线工艺设定起到很好的指导作用。

1 实 验

1.1 实验原料及设备

硅片:电阻率0.4~1.2 Ω·cm,规格156.75 mm×156.75 mm,厚度190 μm;掺镓型特气:SiH4/NH3,9 N,上海正帆科技股份有限公司;设备:IV测试仪(Meyer Burger),背钝化设备(MAIA3400 2in1 R2.1),椭偏仪(SE400adv PV)。

1.2 实验工艺流程

选取同一批次掺镓硅片制作成电池片(每组实验800 pcs),为保证实验可对照性,在电池片制作过程中各工序环节都选用同一设备,且工艺参数不做调整,以减小误差。图2为单晶背钝化PERC电池工艺流程图。

图2 单晶背钝化PERC电池工艺流程图Fig.2 Process flow of the monocrystal back passivation PERC cell

通过对背钝化工序设定不同的工艺参数,加工成电池片。对电池片膜厚、折射率等选取2%进行抽测,并且通过电致发光(EL)测试和I-V测试进行全检,对钝化质量进行最终评估。

2 结果与讨论

2.1 正交实验设计

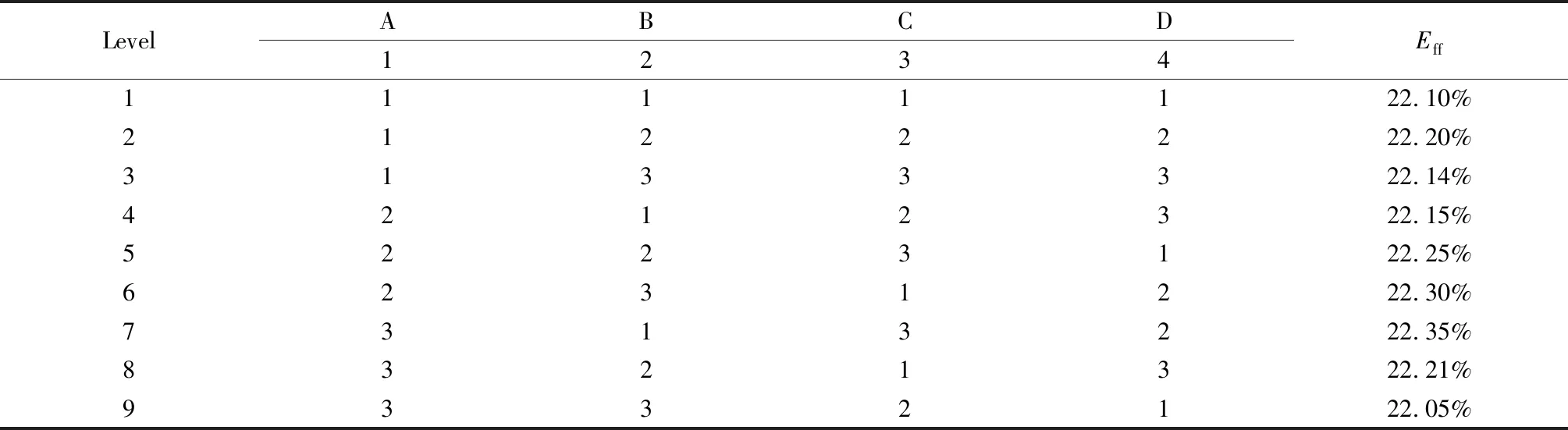

背钝化最终效果涉及工艺腔压强、温度、特气流量以及微波功率四个单因素,此外还存在各因素两两之间的相互作用[4]。本文采用三水平正交实验方法检查四个单因素及其相互作用对实验结果影响的效果,并初步给出最优工艺条件的组合。结合目前两次量产背钝化工艺:0.1~0.3 mbar工艺腔压强、300~400 ℃的温度设定、2.0~3.0的NH3/SiH4比率以及1 000~2 000 W的微波功率,实验选取0.15 mbar、0.2 mbar、0.25 mbar三个水平的工艺腔压强,360 ℃、370 ℃、380 ℃三个水平的温度设定,2.4、2.6、2.8三个水平的NH3/SiH4比率以及1 200 W,1 500 W,1 800 W三个水平的微波功率。采用正交实验表,安排每次实验的条件,如表1所示。工艺腔压强(A)、温度(B)、NH3/SiH4比率(C)、微波功率(D)为第1、2、3、4列,第5列为各组实验电池片的测试效率,每次实验的条件(各因素水平)由实验序号所在行与代表处理工艺腔压强(A)、温度(B)、NH3/SiH4比率(C)、微波功率(D)的1、2、3、4列共同确定。比如序号为3的实验,1、2、3、4列所对应的因素水平分别为1、3、3、3,则第3组实验的实验条件为工艺腔压强0.15 mbar,温度380 ℃,NH3/SiH4比率2.8,微波功率为1 800 W。

表1 正交实验设计以及实验结果Table 1 Orthogonal experimental design and experimental results

根据表1的实验结果,表2、表3列出了主要的数据处理结果,以下简要给出关键的数据处理步骤[5]。

(1)均值计算

取表1中9组实验第5列Eff(转换效率)的平均值(F0代表平均值,F(Xi)代表每组实验对应的转换效率值)。

(2)各因素水平均值计算

(3)极差计算

FAmax-FAmin≈22.23%-22.15%≈0.08%

极差即因素水平均值的最大值与最小值之差。

(4)因素效应值计算

(5)因素方差计算

式中的n为实验组数量。

(6)误差方差计算

式中的F(Xi)代表每组实验对应的转换效率值,D(Fi)代表因素方差,i代表因素(A,B,C,D)。

(7)自由度计算

对于单因素,自由度fA=3-1=2

总自由度f=9-1=8

(8)F比计算

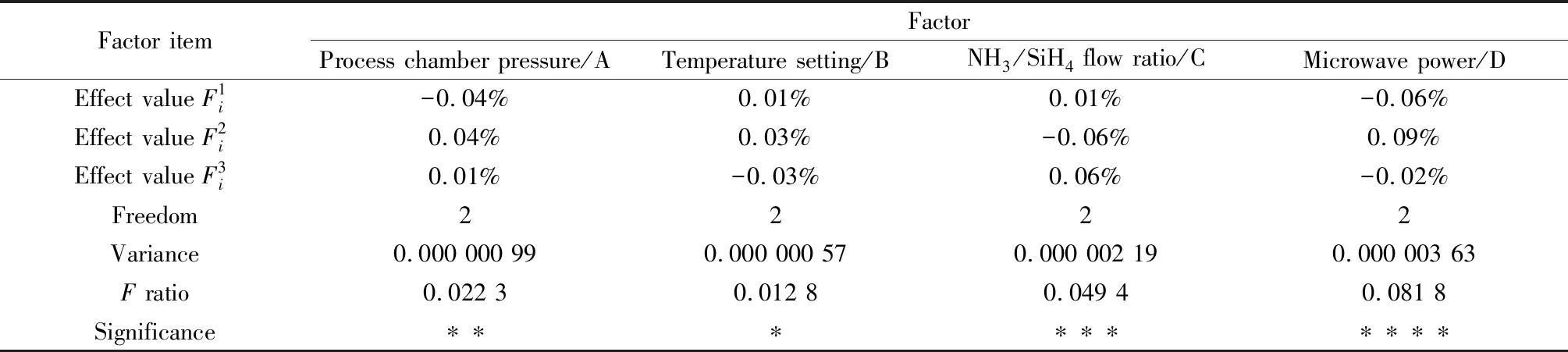

表2 正交实验极差计算分析Table 2 Calculation and analysis of range in orthogonal experiment /%

从表2数据中可以得出对于A,B,C,D 4个因素,通过计算,D因素对应的效率数值极差最大,其因素变化影响作用相对其他3个因素较为显著。即对钝化质量影响相对最显著的因素为微波功率,其次为NH3/SiH4比率、工艺腔压强、温度设定。

表3 正交实验方差计算分析Table 3 Calculation and analysis of variance in orthogonal experiment

从表3分析技术的数据可以看出,通过F检验,对照F分布表(自由度为n-1=3-1=2)查得F表=4.46,F均小于F表,四个因素对测试效率的影响显著性不明显,其显著性排列顺序为D>C>A>B。

2.2 测试数据分析

结合表1中得到的实验数据选择各组实验对应的电池片进行相应性能测试,并对测试数据进行分析。

2.2.1 膜厚以及折射率分析

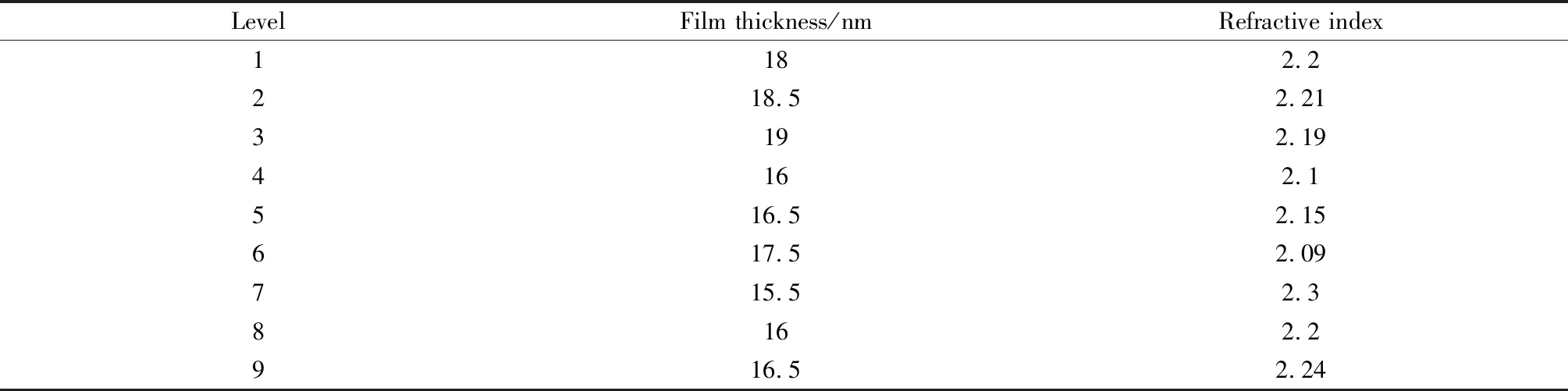

对每组实验选取2%(40 pcs)进行膜厚和折射率测试,表4为正交各组实验膜厚及折射率抽测平均值。

表4 正交各组实验膜厚及折射率抽测Table 4 Measurement of film thickness and refractive index by orthogonal test

通过表4中数据分析可以看出:

(1)微波功率的变化对膜厚的影响不明显,但是能够在一定程度上显著影响折射率,当微波功率1 500 W时折射率达到最大,对应实验组转换效率最高,可推知钝化效果最好;

(2)NH3/SiH4比率的增加能够一定程度上提升样片折射率,而膜厚随该因素变化的幅度不大,对应转换效率有所增加;工艺腔压强以及温度增加时,膜厚与折射率没有呈现相应变化,故影响相对较小;

(3)对比实验数据,可以看出背钝化镀膜工艺保持低膜厚和高折射率能够控制光线的发射,避免反射太多导致基体对光线的吸收减少,进而影响光电转换效率[6]。

2.2.2 电学性能测试

对每组实验制作的电池片进行相关电学性能测试,具体数据如表5所示。

表5 正交各组实验电学性能测试Table 5 Electrical performance test of orthogonal group experiment

通过对电学性能数据分析,钝化质量的提升主要是体现在降低硅片表面杂质造成缺陷对载流子复合的影响[7]。实验7的Voc和Isc均处于一个相对较好的水平,因此对应的转换效率最高。另外从表5数据中可以看出实验7的串联电阻为各组实验中最高,而填充因子偏低,主要是NH3/SiH4比例较高,不利于形成富硅钝化层,影响与印刷铝浆的反应,铝硅的接触较差进而导致填充因子下降。

3 结 论

本文通过采用四因素三水平正交实验方法分析出工艺腔压强、温度设定、NH3/SiH4比率以及微波功率对钝化质量的影响,并通过对实验数据进行方差以及极差分析,找出对背钝化影响显著性顺序:微波功率>NH3/SiH4比率>工艺腔压强>温度设定。实验数据表明,不考虑各因素间的相互作用,在0.25 mbar的工艺腔压强、360 ℃温度设定,2.8的NH3/SiH4比率,1 500 W的微波功率下钝化质量效果最好,电池片转换效率达到最大值,但对应的其他电学性能指标仍有一定的改善空间。