对小车方钢轨道自动焊的工艺研究

2020-10-20崔嵬

崔嵬

摘 要:针对采用方钢轨道的起重机产品,利用双头自动焊小车,实现一次将方钢轨道两侧焊缝焊接完成,确定焊接工艺规范,指导实际生产作业。

关键词:双面自动焊小车;CO2气体保护焊;检测

1、前言

CO2气体保护焊为熔化极气体保护焊的一种,熔化极气体保护焊是现在普遍采用的焊接工艺之一,目前采用方钢做轨道的起重机产品上的方钢焊接均采用CO2气体保护焊进行焊接,但是由于方钢轨道位置的局限,现阶段焊接方钢轨道只能在一侧焊缝采用CO2气体保护焊焊接小车进行焊接,另一侧需人工手动焊接,劳动强度增加,生产效率低。

为确保焊接质量,通过对现有单头自动焊小车改造成双头自动焊小车,实现一次将方钢轨道两侧焊缝焊接完成,提高生产效率。

2、目的及意义

CO2气体保护焊双面自动焊小车焊接工艺可一次同时焊接方钢轨道两侧的角焊缝,避免现在方钢轨道一侧必须人工焊接,提高焊接方钢轨道的效率和自动化程度,同时也提高焊缝的成型质量。因此研究小车方钢轨道自动焊工艺具有很大意义。

3、研究过程

3.1、双面自动焊小车应具备的性能

3.1.1增加一套固定装置后,小车需有足够的磁力,不能出现偏重和运行不稳问题;

3.1.2小车上可控制两个焊枪的起/收弧,并且焊枪的控制装置应集成在一个控制箱上;

3.1.3加的固定装主要尺寸、焊枪角度等要可调,且操作需方便可靠。

4、试验过程、数据分析

4.1试验准备

4.1.1试验材料和设备

钢板规格10×600×6000材质Q235B

方钢规格40×40-6000 材质Q345B

4.1.2试板组装

将方钢点焊固定在钢板600mm宽度两边,距钢板边缘约50mm,见图2所示

4.2、6mm角焊缝试板焊接试验

4.2.1第一组参数选取:

电流280A 电压30V 速度35 cm/min

电流280 A 电压31V 速度35 cm/min

第一组参数焊接结果:一侧焊缝成型较差,两侧焊角尺寸均未达到6mm要求。因此提高电流,同时降低速度,进行第二组参数焊接试验。

4.2.2第二组参数调整为:

电流310A 电压31V 速度27 cm/min

電流310A 电压31V 速度27 cm/min

第二组参数焊接结果:焊缝成型较均匀,焊角尺寸基本达到6mm要求。继续提高电流,同时降低速度,进行第三组参数焊接试验。

4.2.3第三组参数调整为:

电流330A 电压32V 速度25 cm/min

电流330A 电压33V 速度25 cm/min

第三组参数焊接结果:焊缝成型均匀,无表面缺陷,焊角尺寸全部达到6mm以上,满足要求。

4.2.4数据分析

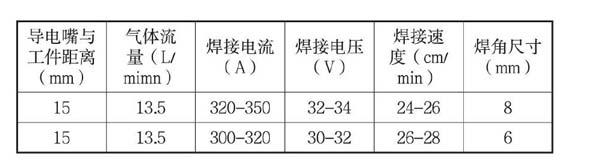

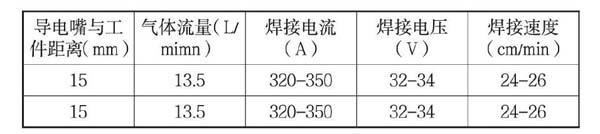

根据以上三组试验初步确定6mm角焊缝双面自动焊的焊接参数选取如下表所示。

4.3、8mm角焊缝试板焊接试验

4.3.1第一组参数参选择;

电流310A 电压32V 速度27 cm/min

电流310A 电压33V 速度27 cm/min

第一组参数焊接结果:焊缝成型基本均匀,测量焊角尺寸未达到8mm要求。因此降低速度,进行第二组参数焊接试验。

4.3.2第二组参数调整为:

电流310A 电压32V 速度24 cm/min

电流320A 电压33V 速度24 cm/min

第二组参数焊接结果:焊缝成型均匀,无表面缺陷,焊角尺寸基本达到8mm要求。改变参数,进行第三组参数焊接试验。

4.3.3第三组参数调整为;

电流330A 电压32V 速度25 cm/min

电流340A 电压33V 速度25 cm/min

第三组参数焊接结果:焊缝成型均匀,无表面缺陷,焊角尺寸全部达到8mm以上,满足要求。

4.3.4数据分析

根据以上三组试验初步确定8mm角焊缝双面自动焊的焊接参数选取如下表所示,在产品上试验焊接方钢轨道时按下表参数进行。

4.4、8mm角焊缝产品焊接试验

使用100×100方钢轨道,焊角要求8mm,根据表中所示参数,选取参数进行试验。

经过在产品上试验连续焊接较长的方钢轨道,焊后方钢两侧角焊缝成型良好,焊角尺寸达到8mm要求,焊接时间大幅减少,提高生产效率。但仍存在一些问题,一是采用的两套焊机性能有偏差,其中一台焊机导电嘴经常因为飞溅过多,不得不将两台焊机都停止清理,这样对焊接效率造成一定影响,二是两台焊机的送丝机构必须由两个人分别负责拖拽,随小车前进,否则容易引起断弧,焊接不得不终止。

四、结论

1、方钢轨道可实现双面自动焊小车焊接角焊缝。

2、不同焊角尺寸所需焊接工艺参数见表

参考文献

[1] 现代焊接技术手册.上海科学技术出版社

[2] 中国机械工程学会焊接学会.焊接手册.机械工业出版社