长跨距轮辐中心轴优化设计的研究

2020-10-20吕俊

吕俊

摘 要:观览车轮辐中心轴往往设计得结构复杂且存在种种检修困难等问题;另外,随着新式观览车的高度不断攀升,造成了观览车钢结构迎风面积和拉索预紧力也会进一步增大,为保证结构稳定性,观览车轮辐中心轴跨距变得更长。由于以上这些不利因素的产生,随之而来成本问题就会逐渐显现出来。所以,优化现有观览车的轴承座和中心轴的结构、调整拉索连接副能够有效降低成本,对于游乐设备竞争日益激烈的今天来说,也是十分有必要的。

关键词:长跨距 结构优化 降低成本 拉索连接副

中图分类号:TS952.8 文献标识码:A 文章编号:1672-3791(2020)08(b)-0057-05

Research on the Optimal Design of the Central Axis of Long Span Spokes

LV Jun

(Shanghai Research Institute Co., Ltd., China Coal Technology & Engineering Group, Shanghai, 200030 China)

Abstract: The central axis of the observation wheel is often designed with complex structure and various maintenance difficulties. In addition, with the rising height of the new observation vehicle, the windward area of the steel structure of the observation vehicle and the pretension of the cable will further increase. In order to ensure structural stability, the span of the central axis of the observation wheel becomes longer. Therefore, through the inevitable production of these adverse factors, the following cost problems will gradually appear. Therefore, it is very necessary to optimize the central axis structure of the existing viewing car and adjust the cable connection pair to effectively reduce the cost, which is also necessary for the increasingly fierce competition of amusement equipment today.

Key Words: Long span; Structure optimization; Cost reduction; Cable connection pair

1 概述

观览车由于受风荷载影响较大,在运行以及停机过程中都会受到来自四面八方的风压影响,这些随时间变化且不确定的风荷载最终都会通过观览车拉索传递到中心轴上。对于整个观览车而言,轮辐中心轴作为其最重要核心部件来说,它的稳定运行和结构强度是需要绝对保证的。因此,观览车轮辐中心轴往往设计得结构复杂且存在种种检修困难等问题;另外,随着新式观览车的高度不断攀升,造成了观览车钢结构迎风面积和拉索预紧力也会进一步增大,为保证结构稳定性,观览车轮辐中心轴跨距变得更长。由于以上这些不利因素的产生,随之而来成本問题就会逐渐显现出来。所以,优化现有观览车的中心轴结构、调整拉索连接副能够有效降低成本,对于游乐设备竞争日益激烈的今天来说,也是十分有必要的。

现有观览车中心轴两端与支撑结构的连接方式通常采用两种形式:调心轴承和回转支撑连接。两种结构都是在主要承受径向荷载情况下,同时也能承受适量的轴向荷载。在中心轴两端轴心线存在偏差的情况下,能够适量提供调心作用。该文介绍的是一种以调心轴承来作为两端机械连接结构的观览车中心轴,详细阐述了通过调整轴承座、中心轴体、拉索板等相关零部件结构来达到优化目的,并且从制造、运输、安装3个方面来对比优化前后的成本控制。希望该文对观览车整体结构优化有所帮助。

1.1 轴承座优化

轴承座作为观览车中心轴重要部件之一,其作用是固定中心筒体,保证轴端两侧的荷载能够顺利传递到支撑结构上。原有轴承座多采用板筋件、通过机加工、焊接工艺将各零件组装整合起来。但在制作加工工程中,往往会发生焊接质量出现问题、底板不平整等质量问题。不仅降低了安装定位精度,还会对出现配装效果可能发生轴承运转不理想的问题。

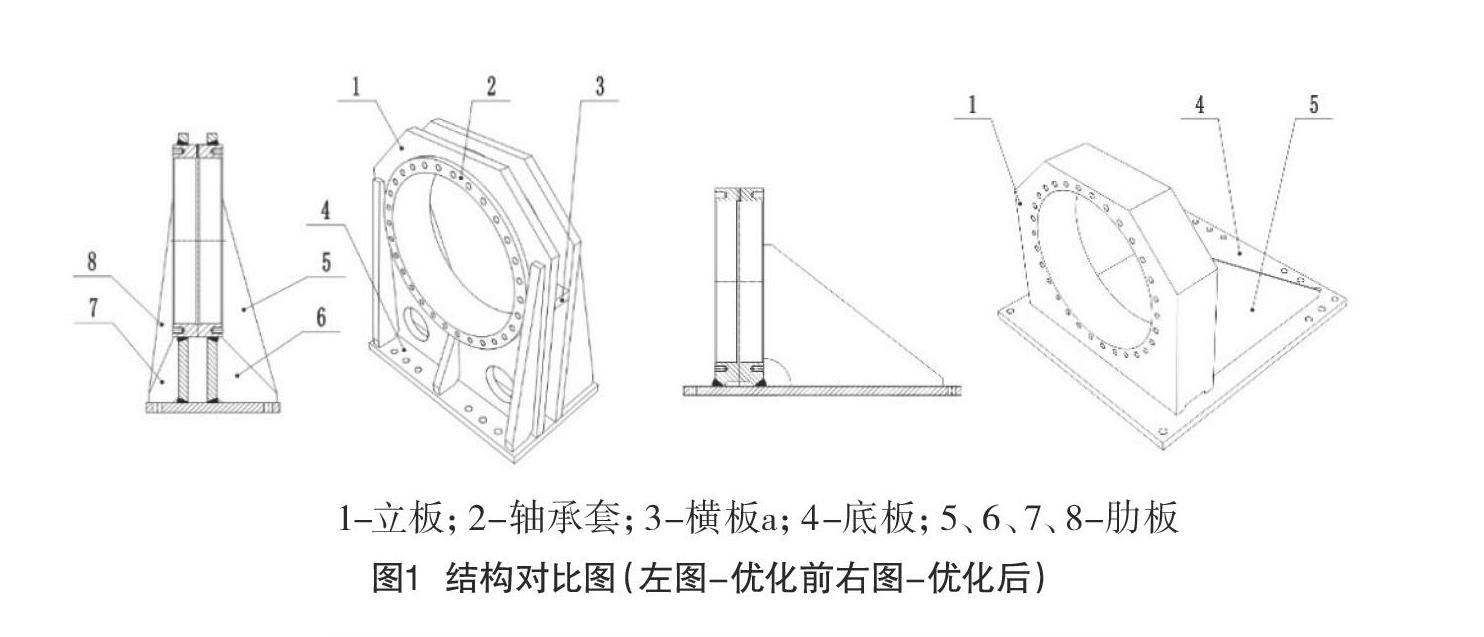

在轴承座合理型优化过程中,首先,取消过多冗余肋板,它能够有效减少焊接变形所带来制作误差。其次,缩小轴承座底板与支撑顶板接触面积,这样做法也会有效减小底板焊后变形产生大平板翘曲的影响(见图1)。

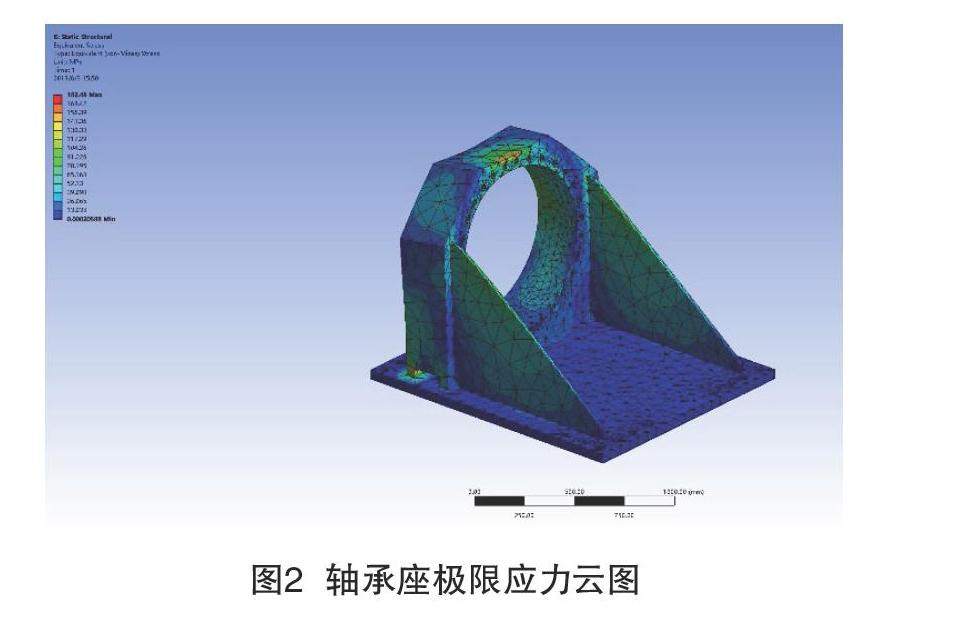

合理优化后,轴承座在局部受力分析可以看到,在极端恶劣情况下,部件最大应力出现在底部焊缝区域,安全系数在1.1倍以上,符合设计要求(见图2)。另外,结构调整后,轴承座的焊缝形式改外单边V字型坡口,不管在提高施焊和检验便利性方面,还是在减少制作工序方面都有显著作用。

1.2 中心轴体优化

中心轴体现有结构是由外圈圆筒结构组成,两端轴头由一根芯轴进行固接,外圈圆筒和内侧芯轴又有若干圆管加以支撑。其主要作用就是连接起两端轴头,传递轴向分力和径向分力的中心横梁。原有的结构在使用若干张钢板卷制成圆筒体,再施以分段焊接而形成一个长筒形结构,内部配有大量纵向筋板和横向腹板支撑,使结构达到刚性要求(见图3)。此类大筒体结构在设计时,考虑控制成本方面时很难降低其用钢量和焊接量。整体结构的粗重程度又会增加运输和安装成本的居高不下。因此,在保证轴承尺寸不变情况下,就上述存在弊端的结构进行了逐步优化。

首先,将外圈圆筒体结构改为由6组圆管框架结构代替,分别连接两侧的轴头端板。这样的优化方案,一是考虑到外圈连接部分只是起到满足强度要求的作用,对于中心轴两轴承端的形位公差和精度要求都没有影响;二是降低了制作加工难度,由封闭式结构筒体改为敞开式桁架式结构后,可以有效保证加工质量的要求(见图4)。

其次,由于观览车迎风面积扩大后,拉索的直径和数量相应增加。原有结构上拉索板在现有情况下布置位置不够理想,在安装过程中会大幅降低安装效率。因此,此处的拉索锚头结构由叉耳销轴形式改为螺杆螺帽形式(见图5)。在运用螺杆式结构和双排径向布置后,中心轴拉索板直径能够由原先的3m降低到2.3m左右,且所有螺杆在安装过程中,已在高空中安装到位后的中心轴侧的拉索只需带相应垫圈和螺帽后,在地面一侧将拉索再预紧。

拉索检修过程中,原有结构中拉索销轴需要每月定时加注润滑油维护。优化后的螺杆结构只需在螺母预紧后做好防松标记,定期目测检验即可。拉索结构调整后,对今后的日常维护成本费用也会有所降低。

另外,考虑全缆索结构在安装过程中,需要使用临时支撑梁来辅助安装。由于长跨距的中心轴中间整体刚性不足,临时支撑的固定点势必不能够安装于中心轴中间位置。考虑这一因素,并结合中心筒体的一个敞开式结构特点,将临时支撑固定点移至中心轴两端的轴头位置。临时支撑在安装过程中,直接插入敞开式的6组圆管框架结构中,再与轴头形成一个销轴连接即可达到临时固定作用(见图6)。为了能够更好地模拟实际情况,通过实体模型和有限元建模分析后,得出这样的优化方式能够很好地解决临时支撑的安装问题(见图7)。

通过上述3处主要结构的优化后,既能满足吊装使用要求,又对今后的使用维护保养工作便利性也有一定的改善。整体结构的轻量化设计后,作用主要受力部件的设计许用应力与变形量都满足设计要求,因此,该优化方案具有一定可实施性。

1.3 成本控制

在具备一定可操作性的情况,从现有结构变更为全新结构之前,到底有多少经济方面的降低就成为最终优化方案是否值得实施的迫切问题。

在市场竞争日益激烈的今天,企业为了能够更好地开拓市场、占有市场份额对于成本控制越来越来严格。中心轴作为观览车的主要部件,这样的结构合理性会对制造成本、安装手段等各个方面产生不小的影响。优化后中心轴在总的用钢量环节方面能够降低23%左右的原材料成本;外购件拉索的锚具结构形式的不同对于采购成本也有一定影响,叉耳与螺杆的两者差距在13%左右;起重环节方面,由于吨位下降明显,在吊机的选型环节方面能够节约25%左右的安装成本。

由此可见,通过优化中心轴优化方案,能够有效节约观览车在制作和吊装方面成本。

在运输方面,原有中心轴筒体截面直径在4米左右,整体成圆筒形结构。在长途运输过程中,由于高速公路等主要公路有5米限高情况下,原有中心轴基本需要使用到超底平板卡车来进行运输,该车离地间隙在0.8米左右,才能勉强满足运输条件。优化后的中心轴截面直径只有2.2米左右,能够采用运输单位常规的1.2米高平板卡车来作为用运输车辆。这样的运输高度条件下,车辆甚至能通过三级、四级公路的4.5米限高杆。这样结构优化能带来一定的运输成本的降低和运输时间的减少。

这些成本的有效控制不仅能够帮助企业在报价竞标项目时拥有价格优势,还能通过降低大型吊装的难度而节省起吊场地的施工成本。从观览车产品的产业化发展来说,本次优化设计案例是一个有很大利润潜力的方案。

2 结语

本文详细阐述了观览车中心轴的轴承座和中心筒体的结构优化方案,通过合理的结构调整和针对性的有限元分析后,首先,轴承座的整体结构简化,受力更加合理,加工制造成本降低;其次,中心轴部分拉索锚具的连接形式,从根本上改善了拉索的布局局促、降低锚具成本高的问题;另外,将中心轴由钢板筒体结构改为多圆管连接结构,从成本和制造加工难度上得到了全面的控制和降低。最后,考虑到安装时,临时支撑结构作用在两端轴头处的变形量要明显好于在中间位置,加固后的轴端受力更加合理。通过以上的各部分的优化措施,在总体成本方面能够降低原有成本的20%左右,在保证特种设备质量的情况下,明显降低中心轴的制造、拉索、吊装等成本。

参考文献

[1] 成大先,机械设计手册[M],北京:北京工业出版社,2016,268-425

[2] GB 50017-2017,钢结构设计标准[S].北京:中国建筑工业出版社,2017

[3] GB 50009-2012 建筑结构荷载规范[S].北京:中国建筑工业出版社,2012

[4] GB 50011-2010 建筑抗震设计规范[S]. 北京:中国建筑工业出版社,2016

[5] 苏波,戴朋,齐冠. 大跨度桁架式钢结构管道支架设计[J]. 建筑技术, 2019(5).570-572

[6] 馬国,贾华东,卢长煜等. 磁粉检测与渗透检测在工程机械结构件无损检测中的应用[J].无损检测,2019(2).62-64

[7] 李建,左跃群.探究提高机械加工普通车床实训教学效率[J].科技创新导报,2020,18(11):145+147.

[8] 李有新,娄振洋,李小辉.热机械加工对EW75镁合金组织与性能的影响[J].锻压技术,2020,45(04):177-183.

[9] 淮妮,白瑀.基于LOM技术的大尺寸薄壁机械零件自动化加工方法研究[J].自动化与仪器仪表,2020(03):168-170+174.

[10] 林明.中空型观览车全系统联动和分单元自动平衡装置的方案探讨[J].煤矿机电.2018(4):48-50