电除尘器振打清灰专利技术发展分析

2020-10-20谢德娟曹寿峰

谢德娟 曹寿峰

摘 要:本文从专利角度对除尘器电极板振打清灰技术的发展状况做了分析,着重对机械振打技术、气动振打技术、电磁振打技术的重要节点专利进行了梳理。

关键词:除尘器;电极板;清灰;振打;专利分析;技术发展

0 引言

电除尘器作为一种工业烟气净化设备,广泛应用于电力、冶金、化工等行业。工业电除尘器(ESP)种类和结构形式繁多,但都基于相同的工作原理,主要包括电晕放电、粉尘荷电、荷电粉尘在电场中的迁移运动以及被捕集粉尘的清除。在电除尘器中,电极板的清灰效果对电除尘器的除尘效率有着显著的影响,有效清除电极板捕集的灰尘是保障电除尘器持续高效运行的重要环节,如果没有把电极上的积灰清除干净,将引起供电功率下降从而导致电除尘器的除尘效率降低。

常规静电电除尘器被捕集粉尘的清除,主要有机械清灰和声波清灰两种。而机械清灰方式中,最为广泛应用的是顶部电磁锤振打和侧部绕臂锤振打。振打装置的振打力大小以及均匀性是否符合要求,是否设置合理的振打周期,较大地影响了电除尘器的除尘效果。本文将对电除尘器振打清灰技术的专利技术发展路线进行分析。

1 振打清灰专利技术演进概况

振打清灰是通过一较小物体打击受振动体,使其产生冲击振动,因振打接触时间很短,耗用能量很少,但瞬时冲击力很大。这种瞬间敲击脉冲力由无限多个简谐力叠加而成,作用在受振动物体上,引起一连串的谐振反应,使电极上的粉尘层获得的惯性力克服作用在粉尘层上的电场力和黏附力从而使粉尘脱落。

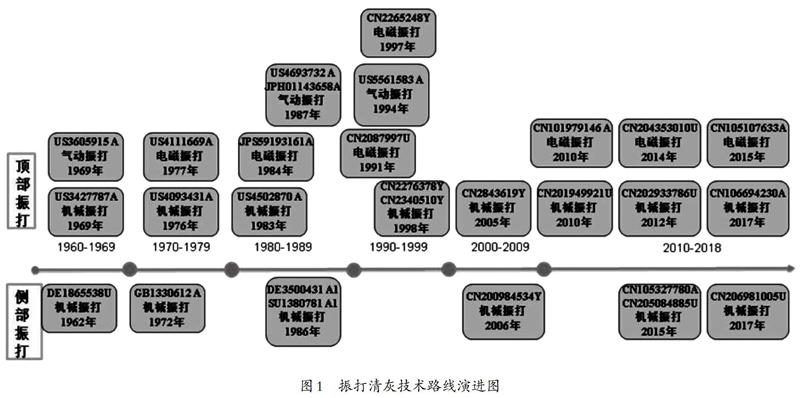

通过对振打清灰除尘技术的相关专利文献进行梳理和总结,得到该技术的技术发展路线演进图(见图1)。振打清灰技术从振打位置来看主要分为顶部振打和侧部振打两大流派。从图中可知,这两项技术一直是并存和发展的,但总体上以顶部振打为振打清灰技术的主流。这是由于顶部振打方式中,振打力从上往下传递,振打力分布为上大下小,符合振打机理,振打力方向与粉尘的落灰方向一致,因而粉尘易呈块状脱落并快速落到灰斗中,清灰效果较好。而侧向清灰技术的振打力从下往上传递,振打力分布为下部大上部小,且振打力方向为垂直于粉尘落入的方向,需要使用很大的振打力来保证清灰彻底。

从振打驱动方式上可以看出,振打清灰技术主要分为机械振打、气动振打和电磁振打,其中机械振打方式在顶部振打技术和侧部振打技术中均有使用,而电磁振打和气动振打则主要集中在顶部振打技术中。

2 振打清灰技术重要节点专利

2.1 机械振打清灰技术

由于机械振打技术耗能低,改进设计空间较大,其占据整个振打清灰技术的主流。对于机械振打技术,国内外的研究均重点集中在振打力传递机构的设计上。通过传动方式改进、传动组件加工方式改进等方式以保证振打传动结构对振打力的有效传递,以及传动结构的工作可靠性。

2015年的CN205084885U中的阴极振打装置针对采用阴极小分区供电技术的电除尘器,将振打锤的水平振打力传递至所述阴极框架的各部分,且振打力衰减不明显,保证其足够使积灰下落。同年的CN105327780A针对目前顶传侧打机构中大小针轮容易出现的针轮柱销断裂问题,采用凸轮结构传动,通过立轴带动凸轮Ⅱ转动一周,凸轮Ⅱ拨动凸轮Ⅰ摆动一次,从而带动安装在水平轴上的振打锤也相应摆动一定角度。凸轮Ⅱ与凸轮Ⅰ脱开的瞬间,振打锤在自重力的作用下,向下摆动打击阴极振打砧。2017年的CN106694230A则针对传动组件之间用焊接连接存在的焊缝开裂问题,采用普通碳钢将振打定位件采用磨具一次压制成型,各组件间通过栓钉、沉头孔等连接,避免采用焊接结构。

2.2 气动振打清灰技术

气动振打是利用高压气体推动活塞杆运动以带动锤头进行振打,相对于机械振打,结构得到大大简化,仅需要高压空气作为动力源,振动力的传递也相对平稳可靠。而电磁振打是采用线圈通电生磁,利用电磁力将振打棒提高,再控制线圈断电从而使电磁力消失,电磁振打不仅能够提高振动力传递的平稳可靠性,且其用微机控制,可根据工况变化和实际需要,对每个电磁锤振打器的振打周期、频率、顺序和振打力度进行灵活调节,各振打器相互独立各自有对应的准确接线地址,可对每个振打器实行准确控制。

早在1969年,US3605915A中公开了一种气动单脉冲振打清灰技术,其采用气缸的活塞配合活塞复位弹簧实现一定频率的振打,活塞复位弹簧与活塞前后设置。1987年,JPH01143658A中也针对顶部采用凸轮和提拉杆带动振打锤振打占用空间大等缺点,采用高压空气通过管道带动振打锤进行振打,高压空气的压力可控,结构较为简单。而同年的US4693732A中则对气动振打技术作了进一步改进,其将活塞复位弹簧设置在气缸套筒外部对称,设置在活塞杆两侧,且在除尘器上部设置多个气动振打装置,一个从顶部上方振打,两个从顶部侧向振打,进一步提高了气动振打的清灰效果。1994年US5561583A中通过控制回路控制振打频率为每秒3次,同时对振幅、时间的准时和延迟等进行控制,提高了气动振打的精确性。

2.3 电磁振打清灰技术

几乎与气动振打技术同时期出现的还有电磁振打技术,而电磁振打技术的研究主要集中在电磁线圈的控制技术。1977年,US4111669A公开了电磁脉冲振打的控制方法,其控制器以一定的周期间歇地向振打锤的电路供电,其具有切换开关,每个时间周期内向至少一个振打锤供电,并保证振打间隔时间可变。1984年,JPS59193161A中則针对电磁线圈易断裂的问题提供了一种电磁线圈的检测控制回路。1991年,CN2087997U在顶部保温箱外部设置电磁振打装置,其将线圈通过与桥式整流器连接进行调节,从而实现振打频率、振打力可调。1997年,CN2265248Y中公开了一种电磁振打程序控制仪,采用可控硅作为整流元件和振打控制的执行元件,可实现1-99只电磁振打装置的程序控制,结构简单,维修方便,切换无火花。2010年,CN101979146A针对已有的电磁振打器存在连线过多的缺陷,采用对振打器进行管理的智能控制装置,使用一根两芯线并行连接各振打器,连线大为减少。2014年,CN204353010U公开的电磁振打控制装置包括综合控制回路和行列控制回路。其中,综合控制回路中的整流二极管为封装型二极管,综合控制回路中的晶闸管为封装型二极管;行列控制回路中的晶闸管为封装型晶闸管。采用封装型二极管代替原有控制回路中的螺栓结构的整流二极管,并且采用封装型晶闸管代替原有控制回路中的螺栓结构的晶闸管,使得控制回路的体积减小,节省电磁振打控制回路的占用空间。2015年,CN105107633A则针对线圈的封装方式进行改进,其为解决现有振打器中线圈的固定构件结构复杂的缺点,提出了一种无固封剂式顶部电磁振打器。其骨架上设置聚乙烯泡沫塑料制成的弹性的上固定圈和下固定圈,上固定圈和下固定圈套接配合固定在筒体内,线圈的顶部固定配合在上固定圈的底部,线圈的底部与下固定圈固定配合,从而不使用固封剂将电磁线圈固定在筒体内,提高了线圈工作的可靠性。

3 结语

由上述分析可知,电除尘器振打清灰相关专利文献主要包括机械振打、气动振打、电磁振打三类振打技术,相关专利申请的技术演进则主要涉及振打力传递结构的改进,目的在于提高振打力的传递平稳性和均匀性,同时保证相关结构组件的工作可靠性,从而保证电除尘器的除尘效果。

参考文献:

[1]郑钦臻,李树然,周靖鑫,等.振打清灰对电除尘器排放的影响:工业应用分析[J].高压电技术,2017,43(02):499-506.

[2]王俊民.电除尘工程手册[M].北京:中国标准出版社,2007.

[3]田雨.浅析影响发电厂电除尘器除尘效率的原因[J].黑龙江科技信息,2011(07):52.