金属丝网对甲烷/空气爆燃火焰传播特性的影响

2020-10-20孙玮康陈先锋冯梦梦黄楚原智雪珂

孙玮康,陈先锋,冯梦梦,黄楚原,刘 静,赵 齐,智雪珂

(武汉理工大学安全科学与应急管理学院,湖北 武汉 430070)

甲烷作为天然气、煤层气、页岩气、瓦斯的主要成分,因其储量大、清洁环保、热值大等优势,被视为21 世纪最有可能替代化石能源、解决世界能源危机的燃料之一。我国在“十三五”、“十四五”规划中明确提出要在21 世纪大力发展天然气工业,增加天然气在我国能源消费结构中的比例[1-2]。但在天然气开采、输运的过程中,天然气泄漏导致的爆炸事故一直是制约天然气行业发展的重要阻碍。天然气泄漏到空气中,与空气形成一定浓度的预混气体,当浓度处在爆炸极限范围内时,遇到具有一定能量的物质,易造成天然气爆燃甚至爆轰事故,对作业人员的生命安全和设备的安全运行产生威胁。因此,开展天然气爆炸安全防护技术的研究具有十分重要的意义。

丝网结构简单、廉价、易制、对爆炸具有良好的抑制效果,因而受到国内外研究人员的青睐[3-6],并开展了大量的研究工作,主要包括金属丝网层数与目数[7-11]、金属丝网材料[12]、泡沫陶瓷和泡沫金属[13-15]、理论推导[16]、多孔区域结构参数[17]等因素对可燃性气体爆炸特性的影响。陈鹏等[7]利用自行设计的水平管道及相应的测试系统,研究了金属丝网结构参数对火焰传播过程中火焰前锋的变化以及超压峰值的影响。喻健良等[8]通过设计的爆炸实验水平长管道系统,开展了两种不同结构参数的金属丝网对火焰传播过程中火焰传播速度与超压峰值的影响,建立了这些参数与丝网结构参数之间的数学关系式。张巨峰等[9]通过实验研究了金属丝网对预混可燃气体爆炸火焰传播的影响,多层金属丝网可以明显地影响预混可燃气体爆炸火焰在管道内的传播,可以完全淬熄较弱的爆炸火焰。程方明等[10]通过实验和三维数值模拟技术研究了安装金属丝网的管道内火焰传播特性以及流场、温度场的变化,发现40 目4 层的金属丝网可以使火焰淬熄,30 目4 层的金属丝网无法淬熄火焰,但可以使火焰停滞3 ms。Yang 等[11]开展了网孔结构对预混可燃气体爆炸火焰的影响实验,发现网孔结构的位置和尺寸对火焰的发展有非常重要的影响,当网孔靠近点火位置时对火焰发展有激励作用。顾涛等[12]在自行设计的箱体结构中研究了金属丝网与点火源之间的距离、金属丝网材料的热传导系数对火焰波阻隔效果的影响,由此提出了金属热导系数与阻隔火焰波时间的函数关系。孙建华等[13]在长管道中开展了不同参数的金属丝网、泡沫陶瓷材料及二者组合体抑爆效果的实验研究,发现一定参数的金属丝网和泡沫陶瓷组合体对爆炸火焰超压峰值和温度峰值的衰减效果都优于单体。魏春荣[14]通过自主设计的长管道系统,研究了金属丝网、泡沫陶瓷与泡沫金属结构参数对爆炸火焰超压峰值、温度峰值的影响。Chen 等[15]开展了金属泡沫网对预混气体在封闭管道内传播的影响研究,结果表明:孔隙率对爆炸的严重性有很大的影响,能使超压降低33.3%~46.6%,且随着孔隙率的增大,最大压力上升速率呈线性减小的规律,但对火焰尖端的速度和形状影响较小。吴征艳等[16]在多层金属丝网结构对瓦斯爆炸传播的抑制作用机理上建立了多层丝网结构抑燃抑爆的数学模型,表述了火焰传播参数、爆炸反应波参数与丝网结构参数之间的关系。Ciccarelli 等[17]使用直径为1.27 cm 的球珠组成不同厚度的多孔区域,研究了多孔区域厚度和孔隙对预混气体爆炸火焰传播速度与火焰前锋反应区厚度的影响。

上述研究工作主要针对可燃性气体爆炸过程中火焰结构、火焰传播速度、超压峰值与温度峰值随实验条件的变化,对实验容器内超压、温度随时间总体变化过程的研究较少,而实际情况下,爆炸事故现场的压力、温度随时间的变化过程是影响人员逃生的重要因素之一。基于以上情况,本工作利用方形管道火焰传播测试系统,开展不同目数、层数的丝网结构对管道内甲烷/空气预混气体爆燃火焰超压、温度的影响研究,利用温度峰值衰减率、超压峰值衰减率来表征金属丝网的抑制效果,为实际工作中丝网结构的参数选用提供数据依据。

1 实验系统及方法

实验系统主要由5 部分组成,分别是燃烧主管道、高压点火系统、配气系统、数据采集系统以及同步控制系统,各部分之间的连接关系如图1 所示。

图1 实验系统结构示意图Fig. 1 Schematic of experimental system

燃烧主管道由3 节截面尺寸为110 mm × 110 mm、长度为1 m(壁厚20 mm)的方管通过法兰-螺栓结构连接而成。高压点火系统由高压放电器、两根纯钨丝电极针组成,电极针安装在离管道左端25 cm处(图1 中位置7),高压放电器能产生14 kV 的高压。实验选用体积分数为9.5%的甲烷/空气预混气体作为研究对象。采用抽真空法(利用配气仪预先配置所需浓度的可燃性气体)进行配气,实验条件为298 K、0.1 MPa。数据采集仪为HIOKI 公司的8861-50 型存储记录仪。压力传感器为CYG409 型水冷式齐平封装高频动态高温压力传感器(量程为0 ~1 MPa),使用Pt/Rh13-Pt(R)型精细热电偶测试爆燃火焰温度,压力传感器和热电偶分别安装在距离管道右端50 cm 处(图1 中的8、9 位置)。实验过程如下:(1)对管道进行清洁;(2)对燃烧管道进行气密性检查;(3)利用抽真空法进行配气,配气结束后,静置5 min,确保管道内甲烷/空气预混气体混合均匀;(4)点火触发,在同步控制系统的控制下触发各系统,完成实验和数据采集。

实验使用的金属丝网目数分别为10、20、30,层数分别为1、2、3。图2 为金属丝网实物,表1 列出了金属丝网的结构参数,金属丝网结构通过钢制夹板固定在距离管道左端2 m(图1 中的位置13)的位置处。

图2 金属丝网实物Fig. 2 Picture of wire mesh

表1 金属丝网结构参数Table 1 Mesh structure parameters

2 实验结果及分析

2.1 对爆燃火焰温度的影响

2.1.1 目数对爆燃温度的影响

金属丝网层数固定、目数改变时,管道内温度随时间的变化过程如图3 所示,其中“0”对应于无金属丝网。由图3 可得,当管道内无金属丝网时,温度在70 ms 时开始急速上升,239 ms 时达到温度峰值1 588 ℃,之后温度快速下降。增加金属丝网目数时,除1 层金属丝网工况下20 目较10 目的温度峰值有微弱增加之外,其他工况条件下温度峰值都随目数的增加而降低,所有工况条件下,温度峰值较无金属丝网条件均出现降低,金属丝网为3 层、30 目时,测得的温度峰值为759 ℃,相较于无金属丝网时测得的1 588 ℃,温度峰值下降了52.51%,说明放置金属丝网后,管道内爆燃火焰温度得到了明显的抑制。安装金属丝网时管道内温度下降过程较未安装金属丝网时也出现明显的波动现象,并且温度起始时间出现明显的延后。这是因为,实验过程中,热电偶布置在金属丝网后部,火焰通过金属丝网时,金属丝网本身良好的导热性能使部分热量被金属丝网吸收,并且金属丝网的网状结构使火焰锋面出现褶皱并破损[10],破坏了反应中的热平衡。金属丝网目数越大,孔径越小,与火焰的接触面积越大,破坏作用越明显,导致热量向前传递的时间变长,热电偶测得的温度起始时间越延后,并且相较于无金属丝网时快速、无波动下降的温度曲线,放置金属丝网后各工况下测得的温度曲线在温度下降过程中出现明显的波动,也进一步说明金属丝网的存在打破了管道内反应的热平衡。

图3 不同目数时管道内温度-时间变化曲线Fig. 3 Temperature-time curves with different mesh numbers

由图3 各工况条件下温度-时间曲线中得到的温度峰值,使用温度峰值衰减率来表征丝网结构对管道内甲烷/空气预混气体爆燃火焰温度的抑制效果,计算公式为

式中: τ为温度峰值衰减率,Tmax0为无金属丝网时的温度峰值,Tmax为各工况下的温度峰值。将计算结果进行线性拟合,如图4 所示。

由图4 可得,在实验误差允许的范围内,温度峰值衰减率随着金属丝网目数的增加而增大,金属丝网层数越多,温度峰值衰减率增大的幅度越大。根据金属丝网层数的不同,可以将抑制效果分成3 个阶段。第1 阶段为金属丝网目数小于13 时,层数越大,抑制效果反而越弱,但是随着目数的增加,抑制效果之间的差距减小。这是因为,金属丝网目数较小时,火焰能顺利通过金属丝网,金属丝网使下游流体由层流转变为湍流,对火焰表现为一定的激励作用[10],单位时间内参与反应的气体增多,释放的热量增大,从而对衰减效果进行了部分补偿,导致温度峰值衰减率降低,但是整体上还是表现出对温度的衰减效果。第2 阶段为金属丝网目数大于13 且小于20 时,2 层金属丝网的温度峰值衰减率一直小于1 层金属丝网,3 层金属丝网温度峰值衰减率快速增加,在16 目之后,高于另外两种工况。第3 阶段为金属丝网目数大于20 时,3 层金属丝网的温度峰值衰减率随着目数的增加呈快速增大趋势,而1 层和2 层时增大较缓慢。

图4 温度峰值衰减率-目数拟合曲线Fig. 4 Fitted curves of the relationship between peak temperature decay rate and mesh number

2.1.2 层数对爆燃温度的影响

金属丝网目数固定、层数改变时,管道内温度随时间的变化过程如图5 所示,其中“0”表示无金属丝网。由图5 可得,当金属丝网目数为10、20 时,相较于无金属丝网,各工况下温度峰值出现轻微降低;金属丝网目数为30 时,温度峰值显著降低,说明管道内的火焰得到了抑制,并且当目数为30 时,抑制效果最好。随着层数的增加,除10 目1 层和10 目2 层这两种工况之外,其他工况温度起始时间均随层数的增加出现明显的延后,与2.1.1 节中目数使温度起始时间延后的原因类似。

图5 不同层数时管道内温度-时间变化曲线Fig. 5 Temperature history curves with different layer numbers

利用实验计算得到温度峰值衰减率,对温度峰值衰减率随层数的变化关系进行了线性拟合,拟合曲线如图6 所示。由图6 可得:当金属丝网目数较小时,温度峰值衰减率随层数的增加无明显变化或略有下降;当金属丝网目数较大时,温度峰值衰减率随层数的增加显著增加。与2.1.1 节分析的目数对温度峰值衰减率的影响相比,目数的增加对温度峰值的衰减效果更加显著。

2.2 对爆燃火焰超压的影响

2.2.1 目数对爆燃超压的影响

图6 温度峰值衰减率-层数变化关系拟合曲线Fig. 6 Fitted curves of the relationship between peak temperature decay rate and layer number

金属丝网层数固定、目数改变时,管道内超压随时间变化的过程如图7 所示,其中0 表示无金属丝网。由图7 可得:当管道内无金属丝网时,超压快速上升,在26 ms 时达到超压峰值375.5 kPa,之后超压快速下降。放置金属丝网后,各工况下测得的超压峰值均低于无金属丝网情况,并且除1 层金属丝网条件下超压峰值下降幅度较小外,其他工况下管道内超压峰值显著降低,当金属丝网层数为3,目数分别为10、20、30 时,管道内测得的超压峰值分别为236.2、221.4、124.8 kPa,超压峰值分别衰减了37.55%、41.14%、88.84%,说明爆燃超压得到了有效的抑制。在30 目2 层、10 目3 层和20 目3 层这3 种工况下,会出现两次超压峰值,是因为该3 种工况金属丝网目数或层数相对较大,火焰在通过金属丝网时,金属丝网本身的吸热、吸波效应[7]以及对火焰锋面进行破坏、切割,导致管道内超压降低,随着火焰的传播,火焰通过金属丝网后,网后燃烧反应速率突然加快,超压又一次上升,直至反应结束。当金属丝网目数或层数较小时(10 目1 层、20 目1 层、30 目1 层、10 目2 层、20 目2 层),相较于无金属丝网条件,管道内达到超压峰值的时间缩短;当金属丝网目数或层数适中时(30 目2 层、10 目3 层、20 目3 层),管道内到达超压峰值的时间相较于无金属丝网延长;当金属丝网层数、目数较大时(30 目3 层),管道内的超压得到明显抑制。这是因为,金属丝网除了具有吸热、吸波效应,还可以看作障碍物,增加了管道内流体的湍流强度,导致火焰在管道内的传播速度加快,这种激励作用与金属丝网的层数与目数密切相关,所以当金属丝网层数或目数较小时,火焰通过金属丝网时,这种激励作用起主导因素,从而加快了管道内火焰的传播速度,使到达压力峰值的时间提前,而当金属丝网层数、目数较大时,这种激励作用较弱,金属丝网本身的吸热、吸波效应起主导因素,使得压力达到峰值的时间延后。说明最大压力峰值出现时刻也与火焰-湍流耦合效应发生时刻有关[18]。

图7 不同目数时管道内超压-时间变化曲线Fig. 7 Overpressure history curves with different mesh numbers

使用超压峰值衰减率来判断金属丝网对管道内甲烷爆炸阻隔防爆效果,计算公式为

图8 超压峰值衰减率-目数变化拟合曲线Fig. 8 Fitted curves of the relationship between peak overpressure decay rate and mesh number

式中: λ为超压峰值衰减率,pmax0为无金属丝网条件下的超压峰值,pmax为各工况下的超压峰值。根据计算结果利用线性拟合的方式进行拟合,结果如图8 所示。由图8 可得:当金属丝网层数为1 时,超压峰值衰减率随目数的增大增幅较小;丝网层数为2、3 时,超压峰值衰减率随目数的增大显著增大,当金属丝网为30 目3 层时,超压峰值衰减率达到66.84%。

2.2.2 层数对爆燃超压的影响

图9 不同层数时管道内超压-时间变化曲线Fig. 9 Overpressure history curves with different layer numbers

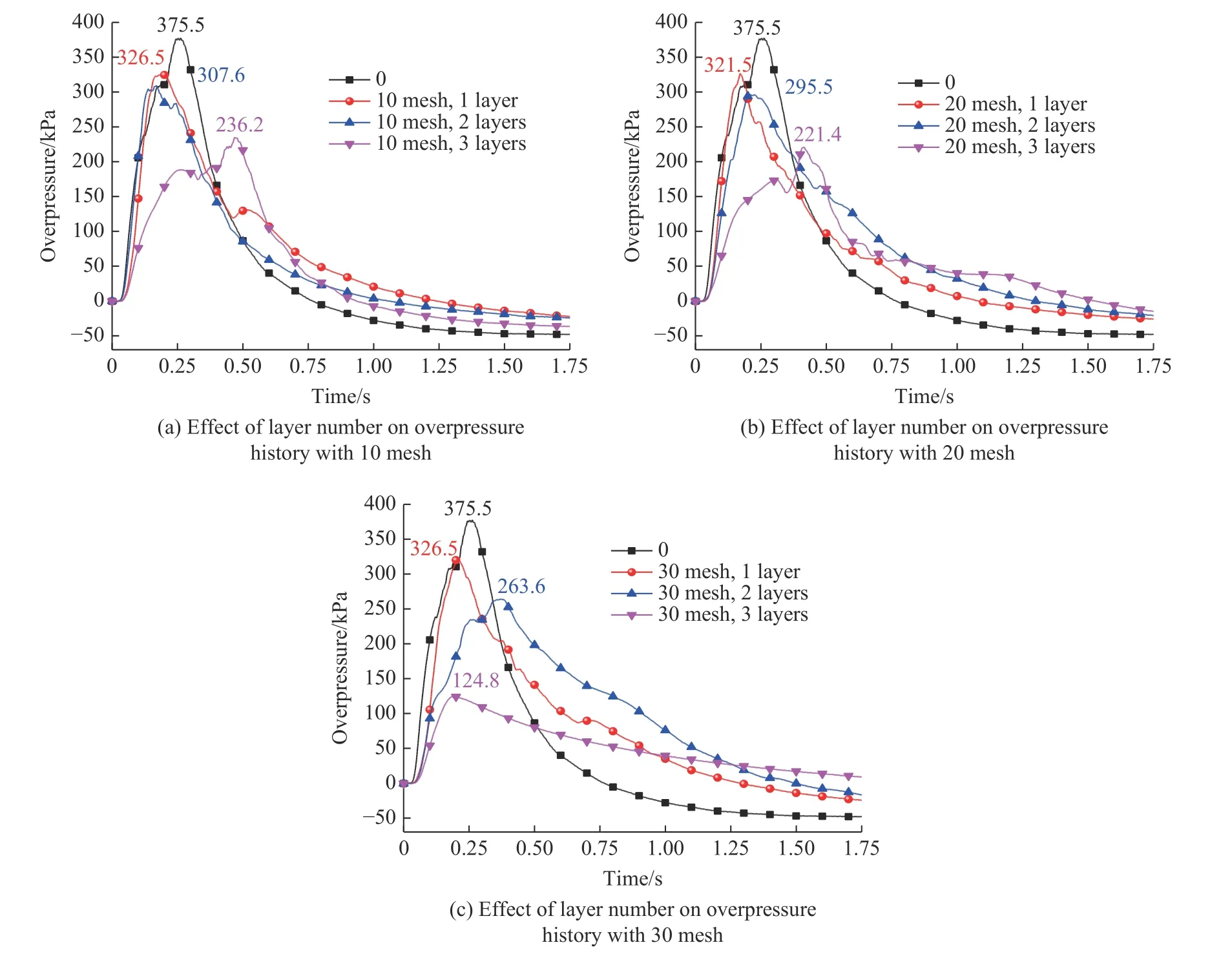

金属丝网目数固定、层数改变时,管道内超压随时间的变化过程如图9 所示,其中0 对应于无金属丝网。由图9 可得,金属丝网层数对管道内爆燃超压的影响规律与不同目数作用下爆燃超压变化规律相似,随着金属丝网层数的增加,超压峰值降低,特别是当丝网层数为3 时,超压峰值下降显著,金属丝网为30 目3 层时,管道内达到的超压峰值降低到124.8 kPa,下降了66.84%,说明金属丝网能有效抑制管道内的爆燃超压。并且从图9(a)、图9(b)中可以明显看出,当金属丝网层数较小(1 层、2 层)时,管道内达到超压峰值的时间提前,当层数增加到3 层时,管道内达到超压峰值的时间延后,也证明了2.2.1 节中的解释。

超压峰值衰减率随层数的变化拟合曲线如图10 所示。由图10 可得:随着金属丝网层数的增加,超压峰值衰减率显著增大,与2.2.1 节分析的目数对超压峰值衰减率的影响相比,层数的增加对超压的衰减效果更加显著。

图10 超压峰值衰减率-层数变化拟合曲线Fig. 10 Fitted curves of the relationship between peak overpressure decay rate and layer number

3 结 论

通过自主搭建的方形管道火焰传播测试系统,开展了不同目数、层数的丝网结构对甲烷/空气预混气体爆燃特性影响的实验研究,主要得出以下结论。

(1)在管道中安装丝网结构时,管道内测得的甲烷/空气预混气体爆燃火焰的温度峰值与超压峰值相较于无金属丝网时均降低,目数与层数越大,抑制效果越好,当金属丝网为3 层30 目时,温度峰值衰减率达到52.37%,超压峰值衰减率达到66.84%。

(2)金属丝网抑制爆燃火焰超压变化的过程表现为:层数或目数较小时(1 层或10 目),管道内达到超压峰值的时间提前;层数或目数适中时(2 层或20 目),超压曲线出现两个超压峰值;层数或目数较大时(3 层或30 目),爆燃火焰超压能得到有效的抑制;金属丝网的存在破坏了管道内的热平衡,导致热量向前传递的时间变长,热电偶测得的温度起始时间延后,并且相较于无金属丝网条件下快速、无波动下降的温度曲线,安装金属丝网后各工况下测得的温度曲线在温度下降过程中出现明显的波动。

(3)甲烷/空气预混气体爆燃火焰通过金属丝网后,金属丝网后部的流场湍流强度增大,对火焰具有一定的激励作用,从而对爆燃超压衰减进行一定的补偿,进而影响金属丝网的抑爆效果。