磷酸渣酸作为磷矿浮选调整剂实验研究

2020-10-20黄云凡李海兵杨稳权

张 华,黄云凡,李海兵,杨稳权

(1.云南磷化集团有限公司,云南 昆明 650600;2.国家磷资源开发利用工程技术研究中心,云南 昆明 650600)

采用二水物法生产磷酸,其萃取磷酸w(P2O5)一般在22%~30%,需浓缩至w(P2O5)46%~54%才能进入后续工序[1]。在磷酸浓缩过程中,易形成一种含磷渣酸,其含有大量磷,但同时也含有铁、铝、镁等杂质,不能直接作为饲料级磷酸氢钙产品的原料酸,只能作低端基础肥料的原料酸[2]。云南磷化集团有限公司磷酸盐厂现有硫黄制酸产能80万t/a、饲料级磷酸产能30万t/a、饲料钙盐产能50万t/a。为提高渣酸的利用价值,探索渣酸与磷矿选矿耦合,将其返回到磷矿浮选系统进行闭环利用,一是减少浮选外购调整剂量,二是减少渣酸低价值外销量,实现经济利益最大化。

1 渣酸主成分分析

对新取自云南磷化集团有限公司磷酸盐厂的渣酸样品进行主成分分析,分析结果见表1。

表1 渣酸成分分析结果%

从表1可以看出,渣酸中w(H3PO4)为28.78%,还有少量铁、铝、镁等杂质。

渣酸放置一段时间后会析出继沉淀盐沉淀,逐渐分层,上层为半透明浅绿色液体,下层为灰白色沉淀。对清液、沉淀物上下层沉淀分别取样并测定有效成分H3PO4含量,分析结果见表2。

表2 渣酸分层取样w(H3PO4)分析结果 %

从表2 可以看出,渣酸静置后分层,H3PO4含量差异较大。上层清液H3PO4含量高,沉淀物H3PO4含量低,且下层沉淀物H3PO4含量较上层沉淀物低。

2 渣酸用作反浮选调整剂实验

2.1 实验矿样

实验矿样取自云南磷化集团有限公司晋宁选矿分公司原料堆场,矿样破碎至粒径<1 mm,取样进行多元素分析,结果见表3。

表3 实验矿样多元素分析结果 %

从表3 可以看出:实验矿样w(CaO)/w(P2O5)为1.80(大于1.75),根据《磷矿地质勘查规范》(DZ/T 0209—2002),该矿样属于碳酸盐型磷块岩,通过反浮选脱除大部分碳酸盐脉石矿物,即可富集磷精矿[3]。

2.2 硫酸用作反浮选调整剂

磷矿中碳酸盐脉石矿物的可浮性与含磷矿物相近,分选难度大。常用磷酸、氟硅酸、硫酸作为反浮选抑制剂抑制含磷矿物的浮起[4]。

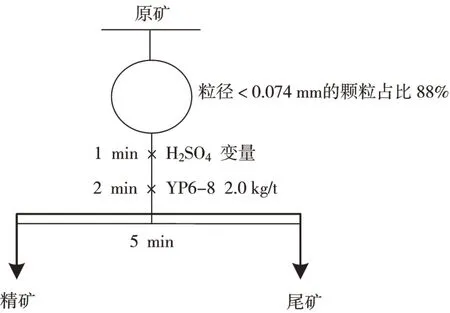

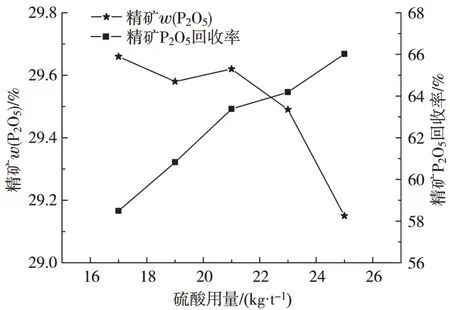

采用一次粗选的反浮选工艺流程进行硫酸用量实验,流程见图1,实验结果见图2。

从图2可知,随着硫酸用量增加,精矿P2O5回收率升高,但P2O5品位降低,前期降低慢,后期降低较快,硫酸用量选为21 kg/t较为合适。

图1 浮选工艺流程图

图2 硫酸用量实验结果

2.3 渣酸全部替代硫酸用作反浮选调整剂

为了得到渣酸全部替代硫酸作为抑制剂的最佳用量,进行渣酸用量实验,渣酸混匀后添加,结果见表4所示。

表4 渣酸用量实验结果

从表4可以看出,采用渣酸作为调整剂,随着渣酸用量增加,精矿产率和P2O5回收率逐渐增加(说明抑制能力增强),精矿脱镁率先增加后逐渐降低。当渣酸用量为41.0 kg/t 时,精矿中w(MgO)>1%,渣酸过量。当渣酸添加量为27.4 kg/t时,脱镁率与全硫酸流程相当,P2O5回收率和选矿效率都高于全硫酸流程。

2.4 渣酸上层清液全部替代硫酸用作反浮选调整剂

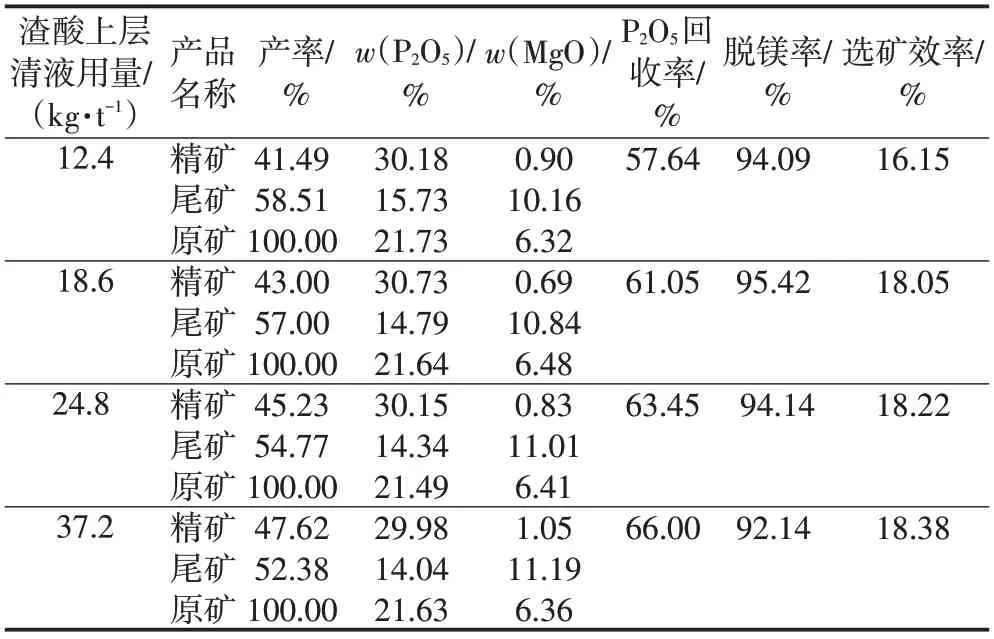

为了考察渣酸上层清液作为反浮选调整剂的浮选效果,进行上层清液用量实验。实验结果见表5。

表5 渣酸上层清液用量实验结果

从表5可以看出,采用渣酸上层清液作为调整剂,添加量为24.8 kg/t 时,脱镁率为94.14%,P2O5回收率为63.45%。脱镁率、P2O5回收率、选矿效率均高于全硫酸流程。

2.5 渣酸替代部分硫酸作为调整剂

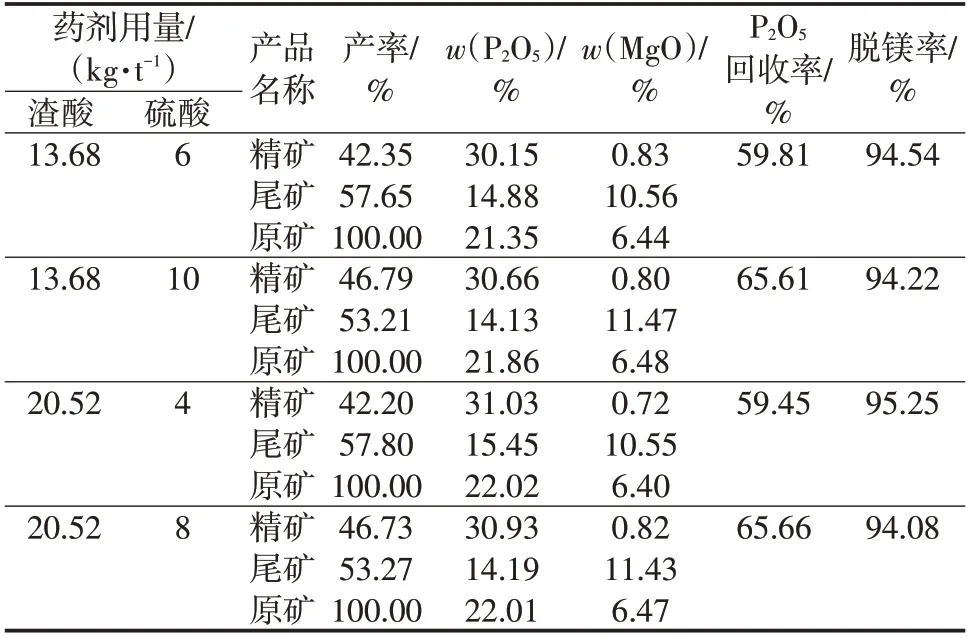

为了考察渣酸替代部分硫酸作为反浮选调整剂的浮选效果,进行渣酸替代部分硫酸用量实验,实验结果见表6。

表6 渣酸替代部分硫酸用量实验结果

从表6 可以看出,渣酸13.68 kg/t+硫酸10 kg/t的混酸与渣酸20.52 kg/t+硫酸8 kg/t 的混酸作反浮选调整剂,精矿产率、P2O5回收率和脱镁率等各项脂标均相近,与单独使用27.4 kg/t渣酸作为调整剂的各项浮选指标相当。同时由表6混酸用量可推算出渣酸3.42 kg/t可替代硫酸1 kg/t。

3 结论

(1)云南磷化集团有限公司磷酸盐厂生产过程中产生的渣酸可作为磷矿反浮选生产用抑制剂。

(2)当渣酸中w(H3PO4)为28.78%时,渣酸全部替代硫酸用作反浮选调整剂时最佳用量为27.4 kg/t,渣酸也可替代部分硫酸作为磷矿反浮选调整剂,3.42 kg/t渣酸可替代硫酸1 kg/t。

(3)渣酸替代部分硫酸或全部替代硫酸作为磷矿反浮选调整剂可减缓浮选过程中设备结钙,减少装置清钙成本,有效提高浮选指标和装置运行率。

(4)选矿厂充分利用磷酸盐厂生产过程中产生的渣酸和酸性水,形成磷矿浮选与磷化工生产动态系统循环平衡,减少磷损失。