管板结构脉动热管冷却动力电池的传热特性

2020-10-20周智程魏爱博屈健关凤渤DMITRIIGrachev郭泽霖

周智程,魏爱博,屈健,关凤渤,DMITRII Grachev,郭泽霖

(江苏大学能源与动力工程学院,江苏镇江212000)

在传统石化燃料短缺和环境污染日趋严峻的背景下,电动汽车以其低能耗、低排放的特点日益受到关注。电动汽车需要高比功率/能量密度电池来满足其实际运行的需要,同时还要求电池循环使用寿命长、成本低且没有记忆功能。在各种车用动力电池中,以高功率密度的锂离子电池作为动力源,具有行驶里程长、加速度快等特点[1]。然而,锂离子电池在高电流快速充放电循环时会产生大量的焦耳热,其储电能力和寿命受温度及整体均温性影响较大,热量若无法及时散除则容易使电池面临热失控甚至出现烧毁事故[2-3],因此实现电池部件的有效热管理已成为电动汽车大规模推广应用过程中需要面对和解决的关键问题之一。

过去十余年间,为了满足电动汽车电池的散热要求,提出了包括空气冷却[4-5]、液体冷却[6-8]、相变材料冷却(PCM)[9-11]和热管冷却[12-15]等在内的多种技术方案。其中,热管技术具有成本低廉、重量轻、可靠性高等特点,作为实现电动汽车电池组高效热管理的一种潜在方法,近年来受到了广泛关注。热管可以将电池模块内部热量转移到周围环境中,从而使电池在不同工作条件下能够保持所需的正常温度(通常不超过50℃[16]),并显著降低电池模块内部和模块间的温差。作为一种典型的无吸液芯热管,近年来脉动热管(OHP)在电动汽车热管理方面也颇受关注,该热管能够较好地克服传统吸液芯热管易受携带和沸腾极限制约的不足,具有传热性能优异和环境适用性强等优点[17-18],在电动汽车热管理方面具有很好的应用前景。

Rao 课题组[19-20]对基于PCM/OHP 的电池热管理系统组合性能进行了系统研究,发现基于PCM/OHP 的系统在冷却动力电池方面表现出了很好的性能。在顶部加热/底部冷却模式下,Chi 和Rhi[21]针对3 个甲醇为工质的脉动热管(内径分别为0.8mm、1mm 和1.4mm)用于电池冷却的性能开展了比较研究,发现在热管冷凝段水冷情况下电池模拟热源的平均温度能够维持在56.4℃。Qu等[22]对三个柔性脉动热管进行了实验研究,并评估了绝热长度和结构形式对脉动热管启动和传热性能的影响,发现柔性脉动热管在电动汽车热管理方面具有应用潜力。以上研究初步论证了脉动热管用于电动汽车电池冷却的可行性,但传统的脉动热管-电池板接触方式使得热管与电池单元接触面积较小,会增加电池单元内的接触热阻和均温性,进而导致温差增大,部分降低了模块化电池组的性能。

脉动热管的优异传热性能建立于其热驱动自激振荡基础之上,工质选择对热管传热性能的影响至关重要。与单组分工质相比,混合工质在气泡成核及热质传递方面存在明显差异,并直接影响脉动热管的启动和整体传热能力。Zhu 等[23]通过实验研究了不同充液率(35%~70%)下水-丙酮混合液对脉动热管启动和传热性能的影响,发现较之纯水,使用水-丙酮混合液后脉动热管具有更好的启动性能。在50W输入功率下,不同混合比的水-丙酮混合物与纯工质相比可使脉动热管的热阻降低33.6%~68.9%。Shi 等[24]对脉动热管使用乙醇-水、乙醇-甲醇和乙醇-丙酮三种混合工质的传热性能进行了实验比较,发现由于乙醇-水混合溶液的相变抑制作用,当混合比为2∶1 且45%充液率时,以乙醇-水混合物为工质的脉动热管的传热性能优于其他工质。Han等[25]对脉动热管使用多种水基二元非共沸混合工质情况下的传热性能比较研究同样发现,与使用纯工质相比,中低充液率下使用混合工质的脉动热管具有更好的抗“烧干”能力,这主要是由相变抑制作用引起的。为此,本文提出了一种针对动力电池散热的管板结构脉动热管,并借鉴二元混合工质在强化脉动热管传热性能方面所具有独特优势[23-26],对以不同浓度比的乙醇-水二元混合液作为工质情况下的热管启动和传热性能进行了研究,发现在风冷情况下具有很好的温控效果,能够有效降低电池温度至安全允许范围并提高均温性。本文主要对乙醇-水混合溶液体积比介于(4∶1)~(1∶3)情况下管板结构脉动热管的传热和温控性能进行了对比研究,发现一定充液率和浓度比下,电池平均温度和均温性都能够较好地满足要求,为脉动热管在电池热管理方面的应用提供了有益参考。

1 实验装置及数据处理

1.1 实验装置

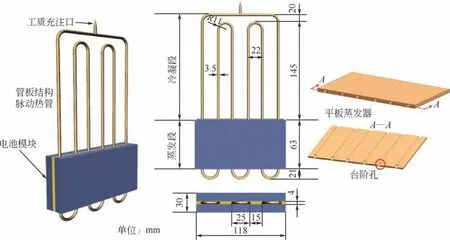

实验装置如图1所示,主要由管板结构脉动热管、加热系统、冷却系统和测量装置4 个部分组成。冷凝段采用轴流风扇强制对流空气冷却,同时为了提高散热效果,在冷凝段铜管外布置有铜制径向翅片(翅片厚度0.2mm,高度5mm)。8个T形热电偶(T1~T8,直径0.1mm,精度±0.2℃)布置在蒸发段和冷凝段的不同位置,4 个T 形热电偶(T9~T12)布置在靠近平板蒸发器侧的模拟电池上不同位置处。热管蒸发器与模拟电池间放置有减小接触热阻的导热硅胶片。环境温度保持25℃±1℃,有一个温度测点(T13)来进行监测。所有温度信号均由数据采集器(Agilent 34970A)采集并传输到计算机。脉动热管输入热量由模拟电池发热的金属加热膜(包裹于聚酰亚胺材料中)提供,外部主要由交流稳压器(JONCHN SVC-Ⅱ)、调压器(DELIXI TDGC2-3kVA) 和功率计(GWINSTEK GPM-8212)来施加电压并调节监测加热功率。为了减少蒸发器区域到周围环境的散热损失,平板蒸发器和模拟电池外部包覆有隔热保温棉和铝箔纸。

本研究提出并设计制作的管板结构脉动热管如图2所示。热管装置由铜制弯管和带有通孔的矩形铜板通过焊接连接制作而成,铜管的内、外径分别为2.5mm和3.5mm。脉动热管在蒸发段和冷凝段末端分别设置有U形弯管连接到矩形板内部的圆形通道,使热管整体形成一个封闭环路。脉动热管蒸发段和冷凝段的长度分别为84mm和165mm,平板蒸发器尺寸与某种商用磷酸铁锂电池电芯尺寸相当(长、宽和厚度分别为118mm、63mm 和13mm)。实验中,锂电池模块的发热由矩形电加热板模拟实现(电池标准电压3.2V,最大充放电电流分别为4C和5C),而脉动热管平板蒸发器则置于两加热板之间。同时,为了更好地匹配铜管的直径尺寸并易于焊接,平板蒸发器的圆形通道制作有台阶孔。本研究中脉动热管的充液率为30%~50%,而乙醇-水混合溶液的体积比则介于(4∶1)~(1∶3)之间。实验过程中,脉动热管被竖直放置进行实验研究。

1.2 数据处理

总热阻是用来衡量脉动热管传热性能的重要参数之一,定义见式(1)。

式中,Te为蒸发段的壁面平均温度;Tc为冷凝段的壁面平均温度;Q为蒸发段部位的加热功率。

由图1,脉动热管蒸发段和冷凝段的壁面平均温度可以用式(2)、式(3)分别表示。

式中,Ti(i=1,2,⋅⋅⋅,8)为脉动热管各个热电偶测点获得的壁温。

蒸发段部位的加热功率可用式(4)表示。

式中,U为输入电压;I为对应的输入电流。

根据式(1)~式(4)并结合误差传递原理,Q和R的相对误差可用式(5)、式(6)分别表示。

图1 实验装置系统示意图与脉动热管照片

图2 管板结构脉动热管和平板蒸发器

因为热管蒸发段通过保温棉包裹之后具有良好的隔热性能,通过周围环境的最大相对热损失低于3.5%。另外考虑热电偶、功率计和数据采集器的精度,如果冷凝段和蒸发段的最小温差假定为5℃,根据参考文献[22]中的方法,热阻的最大不确定度是4.8%。

2 结果与讨论

2.1 乙醇-水混合工质对脉动热管传热性能的影响

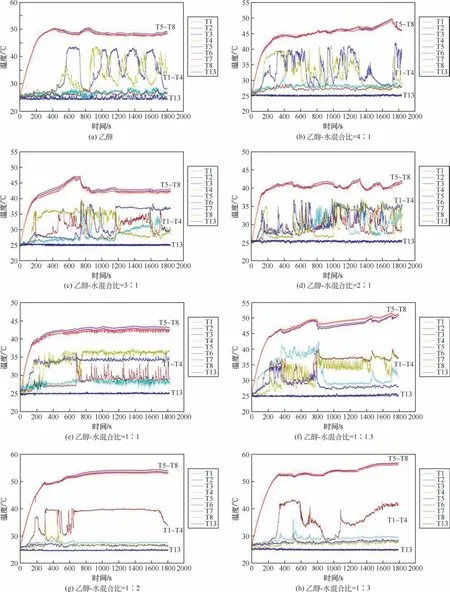

图3给出了水和乙醇工质以及两者混合物(若干典型混合比)在30%充液率下脉动热管冷、热段壁温随加热功率的变化情况。以纯水为工质的脉动热管在0~56W 输入功率范围内未能实现启动[图3(a)],这主要由其沸点较高、加热功率较低导致蒸发段难以发生气泡核化引起,因而无法在热管内激发工质振荡运动。继续提高加热功率直至振荡开始的过程中会引起蒸发段温度的进一步升高,但加热功率≥24W 后其温度就超过了50℃,已高于电池使用的安全温度。因此,本研究以水为工质的脉动热管不适用于电池散热冷却。而充注纯乙醇时,脉动热管可以在较高输入功率(≥24W)下正常启动和运行,且蒸发段温度较低[图3(g)]。同时还可以看出,相同加热功率下热管的温度振荡集中在冷凝段部位,而蒸发段的温度变化则比较平稳,这主要由蒸发段平板热容量显著高于冷凝段铜管引起。同时可以看出,在乙醇-水混合比低于1∶1的情况下[图3(a)~(c)],蒸发段温度随着混合液中乙醇含量的增大而减小;而当混合比高于1∶1时,蒸发段温度则随着混合液中乙醇含量的增加而增加[图3(e)~(g)]。因此存在降低蒸发段温度、提高热管传热性能的最佳混合比,通过比较图3中几个混合比的温度数据可以发现30%充液率下该值应介于1∶1和2∶1之间。

表1为水和乙醇在标准大气压下各自的热物性参数,通过对比可以发现水的比热容和汽化潜热分别约为乙醇的1.7倍和2.6倍,水携带能量的能力显著高于乙醇,而且水的动力黏度更低,具有较小的流动阻力,因此表面上水较乙醇更合适用于脉动热管。然而,乙醇的沸点比水低,(dp/dT)sat值也较水大,故乙醇为工质时热管更易启动,热管振荡更为剧烈。实际上,乙醇-水混合物的热物性大都介于组成混合液的乙醇和水之间,如(dp/dT)sat、比热容、潜热、表面张力等,而黏度则是唯一的例外。由于这两种组分分子间的氢键作用[27],混合液黏度将大于任一单组分。实际上,氢键强度随着乙醇浓度或混合比的增加而稳步提高,对上述热物性的变化起着至关重要的作用。因此,水和乙醇在热物性方面具有一定的互补性,由此可以解释两者混合液能够较纯工质使脉动热管更具好的传热性能的原因。然而,混合液中分子间的相互作用相当复杂,并决定了不同混合比下的性能差异,这已超出本文的探讨范畴。

图3 充液率为30%时脉动热管在不同加热功率下的温度变化

图4 给出了30%充液率下不同混合比的乙醇-水混合溶液对脉动热管热阻的影响。在Q=8W 和16W 的较低输入功率下,脉动热管内部并未形成稳定的振荡,气液塞在整个系统中的初始随机分布很大程度上影响了热管的最初传热性能,因此出现了混合比4∶1工况时热阻比3∶1时低的现象。随着加热功率的增大,工质振荡运动增强,原来的气液塞不均匀分布被打破,脉动热管的运行更为稳定,此时混合比对热阻变化规律的影响增强。当输入功率大于24W时,热阻会随着乙醇-水混合溶液混合比的减小而减小。在输入功率为56W 时,充入混合比为1∶1的乙醇-水混合溶液的脉动热管热阻最低,为0.193℃/W。由此也可以看出在混合溶液中过度增加乙醇组分的量会降低脉动热管的传热性能。

表1 标准大气压下工质的热物性

图4 充液率为30%时脉动热管在不同加热功率下的热阻变化

图5为30%充液率、40W加热功率下使用不同混合比乙醇-水混合溶液的脉动热管温度随时间的变化情况。当混合比分别为1∶3、1∶2、1∶1.5、1∶1、2∶1、3∶1 和4∶1 时,蒸发段平均温度分别为54℃、52.5℃、48.7℃、42.5℃、40.6℃、47.3℃和49.9℃。由此可以发现,该加热功率下乙醇-水混合液存在最佳混合比2∶1,此时蒸发段平均温度最低(40.6℃),当混合比高于或低于该值时,蒸发段温度均随混合比偏离程度的增加而提高,且水相体积分数较大时增加更为明显,蒸发段温度显著提高。当乙醇-水混合比为1∶2时蒸发段温度已明显超过50℃,这与前述阶梯状功率输入的情况类似,即该充液率下混合液中水含量的增加将导致热管性能的下降。对于其他加热功率的比较研究发现,乙醇-水溶液最佳混合比一般介于1∶1和2∶1之间。当脉动热管的充液率为40%和50%时,具有类似结果,40W 加热功率下当混合比为1∶1时蒸发段的平均温度最低,分别为43.3℃和46.8℃,这与文献[25]中使用乙醇-水混合工质时的结果一致。对于乙醇-水混合溶液,当混合浓度比较大或较小(偏离1∶1)时,脉动热管的启动温度/功率都相应增大,表明热管启动运行相对困难,在所给的加热功率范围内,热管内工质运动存在反复“振荡-停滞”的现象,从而使冷凝段产生较大幅度的温度波动。但在混合比为1∶1 左右时,该种波动则相对较小。随着加热功率的进一步增大,热管的运行将更加稳定,温度波动也会显著减小。虽然冷凝段温度波动较大,但蒸发段的温度波动却很小,这对于应用在电池温控领域是非常有利的。

2.2 乙醇-水混合工质对脉动热管启动和电池表面温度的影响

表2列出了乙醇体积分数较大时不同充液率和混合比下脉动热管蒸发段的最小启动功率和相应的启动温度。显然,启动温度随着充液率的增加而升高。例如,对于混合比2∶1的乙醇-水混合液,充液率为30%、40% 和50% 时启动温度分别为35.1℃、41.3℃和47.2℃。除充液率外,溶液混合比对启动温度也有明显影响。例如,在30%充液率下,当混合比分别为1∶1、2∶1、3∶1 和4∶1时,启动温度分别为34.8℃、35.1℃、36.9℃和40.8℃。而当充液率为40%和50%时,最小启动功率同样出现在混合比为1∶1 之时,此时脉动热管分别在16W 和24W 的加热功率下即能实现启动。因此,除充液率外,选用合适的乙醇-水混合比对有效降低电池的启动温度同样至关重要。

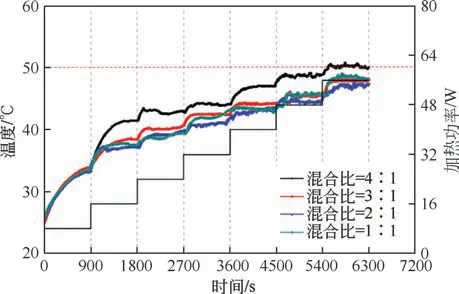

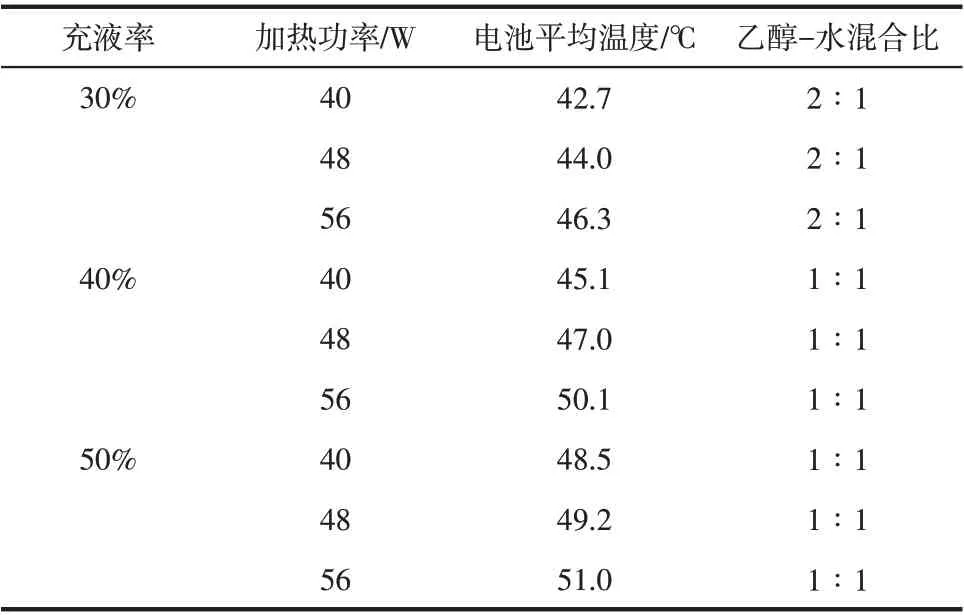

图6 为30%充液率下使用不同混合比乙醇-水混合溶液(乙醇体积分数较大)的模拟电池表面平均温度随时间的变化情况。图中的温度变化曲线表示模拟电池的加热平板表面温度的平均值(对应图1中的T9~T12)。从中可以看出,针对较高输入功率时的电池温度,存在最佳的乙醇-水混合比,可使得电池温度最低。通过比较可以发现,2∶1 即为此时的最佳混合比,48W 输入功率时电池的平均温度可以低至44℃。表3列出了输入功率较高情况下电池最低平均温度及相应的乙醇-水混合比。除了30%以外,从中可以看出40%和50%充液率下的最佳混合比均为1∶1,48W 输入功率时对应的电池温度分别为47.0℃和49.2℃。

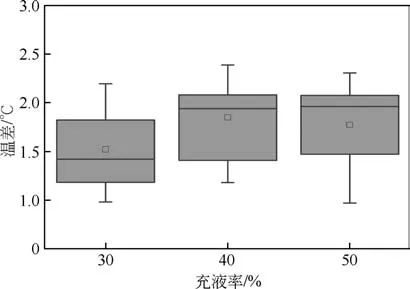

除了电池的平均温度,电池表面的温度均温性也非常重要。图7比较了不同充液率下电池的均温性特征,发现电池表面温差均低于2.5℃。特别是,30%充液率下电池表面温差的平均值甚至可低至接近1.5℃,能够很好地满足冷却温控要求。

2.3 乙醇-水混合工质强化脉动热管传热分析

图5 充液率为30%、加热功率为40W时脉动热管在不同混合比下的温度变化

表2 不同充液率和混合比下脉动热管启动功率和相应的蒸发段启动温度

图6 乙醇-水混合液在不同混合比下的蒸发段温度变化(30%充液率)

表3 不同充液率和较高加热功率下电池最低平均温度及对应的乙醇-水体积混合比

图7 模拟电池表面的温度不均匀性(中间的小框代表平均值)

乙醇-水非共沸混合工质的主要特点之一是在某压力下泡点温度和露点温度不同,存在汽液两相区。当温度升高到泡点温度之上时发生相变,乙醇蒸气摩尔分数通常大于相应的液相摩尔分数,这主要是因为其沸点较水低。由此解释了混合工质和纯工质的热力性质差异,即乙醇-水非共沸混合物发生相变过程中,在较大的饱和温度范围内存在一定的汽相和液相之间的浓度变化区间。同时,所有混合物的饱和压力都介于乙醇和水的饱和压力之间,在相同温度下远高于纯水,因此对其相变产生抑制作用[23]。由于乙醇和水的沸点不同,沸点较低的乙醇会率先从受热的混合液中蒸发逸出,并大量进入汽相内。因此,脉动热管中的汽塞所具有的乙醇气体特征使其拥有相对较高的饱和压力,由此可抑制混合液中水相的蒸发,使其大部分滞留于液相中。

此外,乙醇-水混合物的汽相和液相浓度差异以及产生的流动特征也是提高脉动热管传热性能的重要原因之一。对于使用单组分工质的热管,热毛细作用(Marangoni 效应)通常会阻碍冷凝液从热管冷凝段回流到蒸发段[28],并制约其传热能力的提高,然而该现象却会因非共沸混合物的浓度或温度差异而被削弱。图8比较了单组分与双组分液塞汽液界面附近流体在亲水通道内加热过程的热质传递行为,单组分流体(纯工质)中绝大部分的液体表面张力随温度增加而逐渐减小,由此产生的温度梯度及引起的热毛细作用可驱使液体从高温端(位置B)流向低温端(位置A)[图8(a)]。与单组分工质相比,具有非共沸特征的乙醇-水混合液的沸腾传热机理具有明显差异。在汽液界面处[图8(b)],由于浓度梯度而产生的Marangoni 流在传热中具有重要作用,甚至可超过温度梯度引起的Marangoni流[29-30]。对于乙醇-水混合液,温度较高的位置B处乙醇较位置A处更易挥发逸出,使两个不同位置之间形成乙醇组分的浓度梯度,并驱动溶液由位置A流向位置B,即溶液向更高温处流动,从而增加三相线处蒸发薄液膜区域的面积,由此抑制“烧干”的发生并强化脉动热管传热。这也是脉动热管在较低充液率(30%)下未出现“烧干”且传热性能表现更为优异的重要原因,同时也对脉动热管电池冷却选择乙醇-水混合工质提供了重要参考。

图8 脉动热管蒸发段部位热质传递过程

3 结论

本文提出并制作了一种面向电动汽车动力电池散热的管板结构脉动热管,采用乙醇和水及两者不同体积比的混合溶液为工质,在30%~50%充液率下对脉动热管的传热温控性能进行了对比实验研究,并对乙醇-水混合工质强化脉动热管传热的机理进行了分析,主要得到以下结论。

(1)与乙醇和水相比,使用乙醇-水混合工质时脉动热管表现出更好的启动和传热温控性能。充液率分别为30%、40%和50%且乙醇-水体积混合比为1∶1 时,脉动热管的最小启动功率分别为16W、16W和24W,对应的蒸发段启动温度分别为34.8℃、37.1℃和44.5℃,表明其在电池充放电温升过程中能够实现有效启动并正常运行。

(2)乙醇-水混合液浓度比介于1∶1 和2∶1之间时脉动热管一般具有最低的蒸发段平均温度,当混合比高于或低于该范围时,蒸发段温度均随着混合比偏离程度的增加而提高,且水相体积分数较大时增加更为明显,蒸发段温度显著提高。脉动热管在30%充液率下,当乙醇-水混合比为2∶1 和48W 输入功率时电池的平均温度可以低至约44℃。该充液率下电池表面均温性较好,平均温差可低至接近1.5℃,能够很好地满足电池的温控要求。

(3)使用乙醇-水混合溶液情况下,两者在在热物性参数上的互补性以及热管内部混合液浓度梯度引起的逆Marangoni 流是提升脉动热管传热温控性能的主要原因,使其在动力电池散热领域具有很好的应用前景。