涡流空气分级机熵产与分级性能分析

2020-10-20孙占朋梁龙龙刘春雨于新奇杨光

孙占朋,梁龙龙,刘春雨,于新奇,杨光

(河北科技大学机械工程学院,河北石家庄050018)

涡流空气分级机是调控粉体产品粒径分布的重要设备之一,现已广泛用于建材、矿业、化工、食品、医药等行业。涡流选粉机性能的优劣主要由颗粒分散性和流场分布决定,改善颗粒分级流场分布的途径主要有以下两方面:一方面利用计算流体动力学(CFD)快速实现流场可视化,通过优化进风口[1]、导流叶片[2]和转笼叶片[3-4]等局部结构,可有效改善流场分布,提高分级效率;另一方面,优化操作参数(进气量和转笼转速等)间的匹配关系也可改善分级流场分布,提高颗粒分级精度[5-6]。然而,现有研究大都从速度分布均匀性、有无次级旋涡等宏观角度对流场分布进行定性分析,从而获取大差异结构或操作参数对分级效果的影响规律,但缺乏对分级流场分布的定量化描述与分析,造成涡流分级机设计与优化缺少理论支撑。

流场速度分布不均匀和气流湍动强度大均可归于速度场的变化,都将导致系统的流动熵产增加,利用热力学熵产理论对涡流空气分级机内流场进行熵产分析,定量给出了黏性熵产、湍流熵产、壁面熵产等的分布及比例,为涡流空气分级机的流场优化提供了指导和量化工具。

1 熵产分析方法

涡流空气分级机内气流运动速度可分解为时均速度和脉动速度,Herwing 等[7-9]基于时均速度场计算的单位体积黏性熵产,可用式(1)计算,流体域内总熵产用式(2)计算。数值计算过程中近壁区流动采用标准壁面函数法描述,即临近壁面一层网格内时均速度场满足对数律,应用式(1)分析该区域内黏性熵产将产生较大误差[9-11],需对近壁区的熵产进行单独计算,因此黏性熵产积分区域不包含近壁区。

式中,u、v、w 为瞬时速度分量;μ 为气体动力黏度;T 为气体进口温度;Vi为流场空间微元体积。

脉动速度不易测量,湍流熵产难以直接求解,Herwing等[7-9]利用湍动能耗散率ε代替脉动速度场,建立了湍动能耗散率ε、流体密度ρ 与湍流熵产的关系。单位体积湍流熵产和总湍流熵产分别由式(3)和式(4)计算。

壁面流体从湍流核心区过渡到层流边界层,速度梯度较大,张翔等[10]给出了一种计算壁面熵产的近似方法,计算式见式(5);在此基础上,本文给出了壁面剪切应力的近似计算式(6),通过式(5)、式(6)近似求解流体在壁面附近产生的熵产。

式中,τw,i为第i 个网格单元壁面剪切力;vin为气体进口速度;vp,i为壁面区第一层网格第i 个网格单元内流体的平均速度。

2 数值计算方法与粉料分级实验

2.1 涡流空气分级机模型

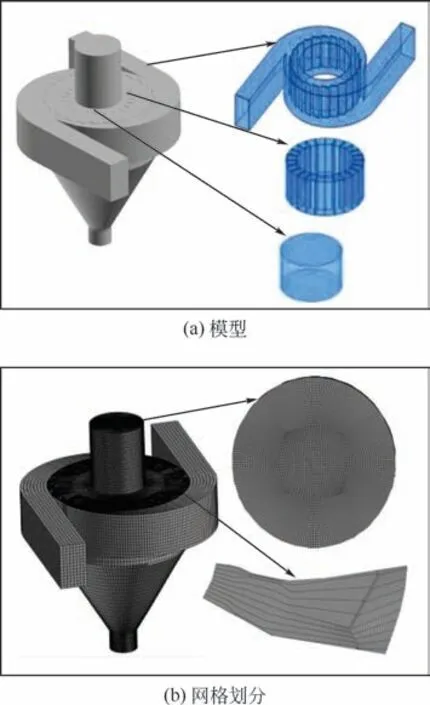

采用GAMBIT软件对涡流空气分级机模型进行分块网格划分,采用Map网格划分策略完成全流域的网格布置,如图1(b)所示,所有网格均为六面体结构化网格,网格质量良好。

图1 涡流分级机模型和网格划分

2.2 数值计算方法

利用计算流体软件Fluent对涡流空气分级机内流场进行数值模拟,其中,湍流模型采用各向异性的雷诺应力模型(RSM),近壁面处理采用标准壁面函数;将分级空气视为不可压缩流体,进风口采用速度入口边界条件,进口风速为8.6m/s,气体出口采用自由出流边界条件;转笼区域采用移动参考坐标系(moving reference frame,MRF)进行流场求解,转笼转速为1200r/min。采用SIMPLE 压力-速度耦合算法,压力插值格式选择PRESTIO!,动量、湍动能、湍流耗散率和湍流黏度等离散格式均选择QUICK。

每组数值计算后,在Fluent 的Custom Field Function Calculator中分别输入计算熵产的相应公式(1)、(3)和(5)并进行命名,在模拟结果后处理过程中选择新命名量即可获得相应的熵产分布云图或熵产值。

2.3 数值计算可靠性验证

气流切向速度是颗粒离心分级运动的主导因素之一,文献[13]利用激光多普勒测速仪(LDV)对涡流空气分级机内气流速度分布进行了实验测量,该流场测量技术具有非接触、空间分辨率高及动态响应快等特点,因此流场测量精度相对较高。本文中模型与文献[13]中分级机的结构、尺寸均一致,选取Z=0.097m截面上环形区域内线段(Y=0.135~0.185m)切向速度分布进行模拟验证(图2),分析可知,切向速度分布的数值模拟结果与实验测量数据变化趋势一致,靠近导风叶片的低气流切向速度区两者吻合性很好,但转笼边缘处高气流切向速度区两者误差变大,这可能由于该处气流脉动剧烈,实验测量精度下降或数值模拟结果失真变大引起的,但总体上模拟值与实验值误差在10%以内,认为数值计算结果具有较高的可信度。

图2 环形区切向速度分布对比

2.4 实验原料与性能表征方法

为确定操作参数对涡流空气分级机性能的影响规律及熵产分析方法的准确性,试验所用分级物料为催化裂化平衡催化剂,其颗粒密度为1500kg/m3,催化剂颗粒粒度服从正态分布,其中位粒径为64.15µm。实验装置流程如图3所示。

每次粉料分级实验完成后,对收集的粗组分进行称重记录,利用激光粒度仪进行粒度分析,依据原料及粗组分的粒度分布可获得该工况下涡流空气分级机的部分分级效率曲线,部分分级效率曲线的陡降程度反映了分级设备的“切割锐度”,采用分级精度指数K进行量化表征,定义为部分分级效率为75%与25%的颗粒粒径之比。显然,粉料分级过程中,K 值越接近于1,分级精度越高,接近理想的分级。

图3 实验装置流程

3 结果分析与讨论

3.1 涡流空气分级机熵产分布

3.1.1 黏性熵产

朝堂之上,七八位大臣对皇上说,你再不把秀容月明调回来,秀容兵就拥他为王了。皇上说,我要听你们的,就是中了胡人的离间之计。

图4 Z=0.07m截面黏性熵产分布

图4给出了黏性熵产的分布规律,气流在导风叶片的阻碍下运动速度快速降低,该区域内气流速度梯度较大,造成较大的流体内摩擦力,黏性熵产在导风叶片区域变大;转笼区域相邻叶片间存在惯性旋涡,导致速度分布不均匀,速度梯度也较大,因此该区域内黏性熵产也较大,黏性熵产值在导风叶片和转笼叶片之间分别达到0.06W/(K·m3)和0.64W/(K·m3);此外,由于突缩结构的影响,细粉排出口处气流速度变化剧烈,也造成较大的气流黏性熵产。

3.1.2 湍流熵产

湍流熵产主要由气流脉动速度引起,因此湍流熵产值大小反映了分级流场的稳定程度。图5给出了湍流熵产的分布规律,分析可知,在导风叶片阻碍作用下,气流脉动速度变大,引起湍流熵产增加,最大可达2.1W/(K·m3);环形区域存在较大的速度梯度和不同频率尺度的湍流涡[14-16],造成此区域湍流熵产也较大,湍流熵产最大值为2W/(K·m3);转笼叶片间存在惯性旋涡及流动分离现象,气流湍动强度增加。

图5 Z=0.07m截面湍流熵产分布

需要说明的是,转笼内部和细粉排出管内湍流熵产最大,这是由于细粉排出管限制使得流体的流动面积突然缩小,引起气流速度波动很大,湍流熵产急剧增加,湍流熵产最大值为6.5W/(K·m3)。以上分析说明,进一步优化导风叶片、转笼叶片和细粉出口结构可有效改善分级流场的稳定性,同时在转笼内增加破涡构件可以降低旋流强度,减少湍动气流引起的能量损耗。

3.1.3 壁面熵产

壁面熵产与气流运动速度和壁面剪切力成正比,图6给出了壁面熵产分布规律,由于蜗壳结构限制,气流进入筒体段后产生涡流,此时气流速度和壁面剪切力大,筒体壁面熵产较大;气流穿过导风叶片和转笼叶片时,在窄流道限制下气流被加速,气流所受壁面剪切力增大,导致该处壁面熵产最大可达0.073W/(K·m3);涡流主要产生于上部筒体及转笼区域,下部锥体主要起粗粉收集作用,气流运动速度和壁面气流剪切力较小,壁面熵产很小。以上分析说明,导风叶片和转笼叶片数目设计时,既应考虑减少壁面熵产及能耗,也要重视分级流场分布的合理性。

图6 Z=0.07m截面壁面熵产分布

3.1.4 各不可逆因素对总熵产的贡献

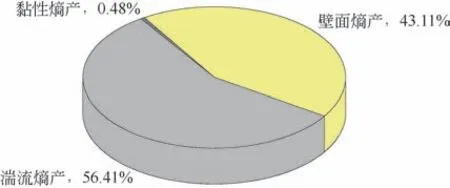

图7给出了各熵产大小占总熵产的比例,从图中可以看出,涡流分级机内气流运动主要产生湍流熵产和壁面熵产,其中湍流熵产占总熵产的比例高达56.41%,壁面熵产的比例为43.11%,而黏性熵产仅占0.48%,与旋风分离器内涡流运动的熵产分布规律一致[17]。以上结果说明通过进一步优化涡流分级机结构减少湍流熵产,有利于建立稳定、均匀的颗粒分级力场,提高颗粒分级精度,同时对降低能耗也有积极意义。

图7 不可逆因素产生的熵产及比例

3.2 操作参数对熵产的影响

3.2.1 操作参数对湍流熵产的影响

图8(a)给出了进口风速8.6m/s 时湍流熵产随转笼转速变化的规律。分析可知,涡壳区和导风叶片区流场距离转笼较远,转笼转速对蜗壳和导风叶片区气流运动影响最小,此处湍流熵产几乎不变;转笼转速增大对环形区和锥体段的影响次之,环形区气流切向速度变大导致湍流熵产变化,湍流熵产最大为初始湍流熵产的4.65倍;转笼转速改变对转笼叶片及转笼内气流运动影响最大,当转笼转速超过800r/min后,气流湍流强度迅速增强,转笼叶片间湍流熵产最大为初始湍流熵产的32.2倍。

图8 转笼转速和进口风速对湍流熵产的影响

图8(b)给出了湍流熵产随进口风速的变化规律,气流进入分级机后经导风叶片进入环形区域,故进口风速改变对导风叶片区湍流影响最大,气流在导风叶片阻碍下运动速度降低,锥体段湍流熵产受环形区影响较大,故此处湍流熵产变化与环形区相近,湍流熵产最大为初始熵产的5.72倍;由于转笼距进风口较远,进口风速改变对其影响最小,湍流熵产几乎不变。

3.2.2 操作参数对壁面熵产的影响

图9(a)给出了转笼转速对壁面熵产的影响规律,转笼转速改变对蜗壳和导风叶片处气流运动引起的壁面剪切力影响很小,故转笼转速对导风叶片和蜗壳壁面处的壁面熵产几乎没有影响;转笼转速增大直接引起转笼叶片间速度场变化,使转笼叶片间速度增大,导致气流与叶片壁面剪切力增大,造成壁面熵产增大;同时,转笼内气流旋转速度变大,导致出口处壁面剪切力增大,出口壁面熵产增加。

图9 转笼转速和进口风速对壁面熵产的影响

图9(b)给出了进口风速对壁面熵产的影响规律,蜗壳、导风叶片和锥体段壁面熵产随进口风速近似呈线性变化,其中蜗壳壁面熵产增加最快;进口风速改变对转笼区域气流影响较小,对出口壁面、转笼叶片壁面熵产影响也较小。综合以上分析,改变转笼转速和进口风速仅对涡流空气分级机部分区域熵产或气流运动影响较大,这与文献[18-19]报道一致。

3.3 涡流空气分级机性能分析

湍流耗散不可避免,适当的气流湍动有利于改善颗粒分散性,但气流运动熵产过大将引起分级流场变差,造成颗粒分级精度下降,因此存在某一熵产值使得分级精度最优。图10(a)给出了涡流空气分级机的总熵产/总能及分级精度随转笼转速的变化规律,其中总熵产为黏性熵产、湍流熵产和壁面熵产之和,总能为总熵产值与流体离开分级机时具备的动能和压强势能之和,分析可知,进口风速为8.6m/s时,转笼转速在800~1000r/min之间熵产/总能较为稳定,此时试验的分级精度值较高,涡流空气分级机分级效果较好,而转速超出这一范围,转笼叶片间会出现气流和细粉反流的现象,分级效率反而下降。

图10(b)给出了总熵产/总能和分级精度随进口风速变化的规律,分析可知,进口速度在14~18m/s时,总熵产/总能和分级精度值均较小,说明环形区气流湍流对颗粒具有较好的分散作用,同时对粗、细颗粒定向分离的干扰较小,转笼叶片间气流径向速度分布较为均匀,分级机分级性能较好。

图10 转笼转速和进口风速对总熵产及分级精度的影响

4 结论

利用CFD 技术、熵产理论和粉料分级试验对涡流空气分级机内熵产分布和分级性能进行了量化分析,得到以下结论。

(1)基于气流运动速度分解给出了涡流空气分级机内流动熵产的分析方法,分析发现分级机内黏性熵产、湍流熵产和壁面熵产的分布规律及所占总熵产的比例差别较大,湍流熵产占比最大为56.41%,壁面熵产其次,黏性熵产占比可以忽略不计。

(2)转笼转速对转笼叶片和转笼内部湍流熵产影响较大,对转笼叶片和出口壁面熵产影响较大;进口风速对蜗壳和导风叶片区域的湍流熵产和壁面熵产均影响较大。

(3)粉料分级试验结果表明,涡流分级机内总熵产/总能趋于稳定时,分级精度出现最小值,分级机的颗粒分级效果较好,因此熵产分析方法可用于涡流空气分级机操作参数的优化匹配。