钉齿式纵轴流花生摘果装置的设计与试验研究

2020-10-19尚书旗王东伟何晓宁刘建强张亚栋

胥 南,尚书旗,王东伟,何晓宁,高 振,刘建强,张亚栋,郭 鹏

(青岛农业大学 机电工程学院,山东 青岛 266109)

0 引言

花生是我国广泛栽培的重要的经济作物与油料作物,花生联合收获已经成为我国目前的主要收获方式,具有效率高、省时省力的特点。花生摘果装置是花生联合收获机重要部件,直接影响着花生收获的质量。国内现有的摘果方式主要分为两种,分别是对辊式摘果和滚筒式摘果,而滚筒式摘果以全喂入摘果为主,滚筒的主要形式有钉齿式、弹齿式、差动式、刮板式和篦梳式等。

使用钉齿式摘果滚筒具有摘果速度快、消耗功率小的突出特点,且收获损失率比较低,是一种在花生联合收获中常用的摘果方式。但目前现有的普通钉齿式花生摘果装置依然存在摘果破损率偏高及摘果仓内易堵塞等问题。为此,在原有的普通钉齿式花生摘果装置的基础上,对钉齿式纵轴流花生摘果装置进行了设计,并制造钉齿式纵轴流花生摘果试验台进行试验研究,合理优化了关键部件的尺寸参数与运动参数。同时,应用在4HZJ-2500型花生捡拾联合收获机上进行田间试验,发现在一定程度上解决了上述问题。

1 总体结构及工作原理

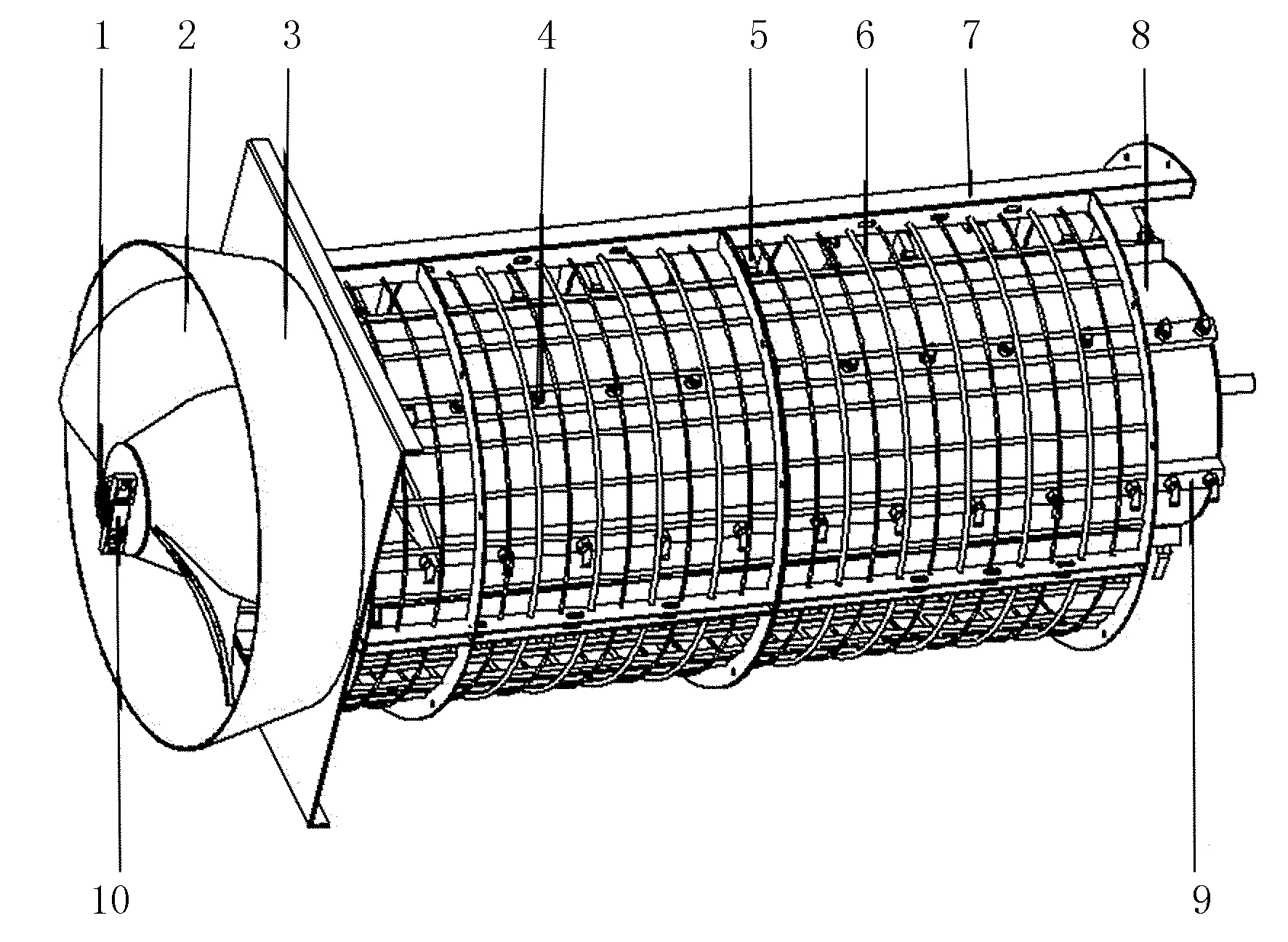

钉齿式花生摘果装置采用纵轴流全喂入式,与花生捡拾联合收获机的喂入口相连。工作机构包括凹板筛、摘果滚筒上盖、导流板、锥形喂入挡板、摘果滚筒、固定在摘果滚筒上的喂入搅龙叶片、钉齿、固定钉齿的U型齿杆和贯穿整个摘果滚筒的中心轴,整体呈纵向配置。整体的结构如图1所示。

1.中心轴 2.喂入搅龙叶片 3.锥形喂入挡板 4.摘果钉齿 5.导流板 6.凹板筛 7.摘果滚筒上盖 8.摘果滚筒 9.U型齿杆 10.带立式座轴承图1 摘果装置整体结构图Fig.1 Overall Structure Chart of Picking Device。

工作时,中心轴的前端通过带立式座轴承旋转固定在机架上,后端通过带方形座轴承旋转固定在机架上,整个摘果装置的动力由设置在中心轴后端的固定双排链轮提供。进料口、出料口分别设计在摘果装置的两端,以保证花生在由摘果滚筒上盖、凹板筛和摘果滚筒组合形成的摘果仓内有足够的时间进行摘果工作。当花生秧果通过喂料口由喂入搅龙叶片送入摘果仓以后,中心轴带动滚筒转动,从而使摘果钉齿高速旋转,通过锥形喂入挡板的花生秧果形成了向内运动的趋势,使花生秧能够缠绕在高速旋转的固定在U型齿杆上的摘果钉齿上;由于离心作用,花生荚果的质量与密度较大,集中在紧靠凹板筛处,凹板筛对运动的荚果产生剪切作用,使花生荚果与花生秧分离,实现摘果作业;由于导流板的作用,花生秧会跟随导流板的方向运动,到出料口由惯性作用,使花生秧从摘果仓中甩出,实现摘果全过程。

2 关键部件的设计与参数

2.1 钉齿式摘果滚筒的设计

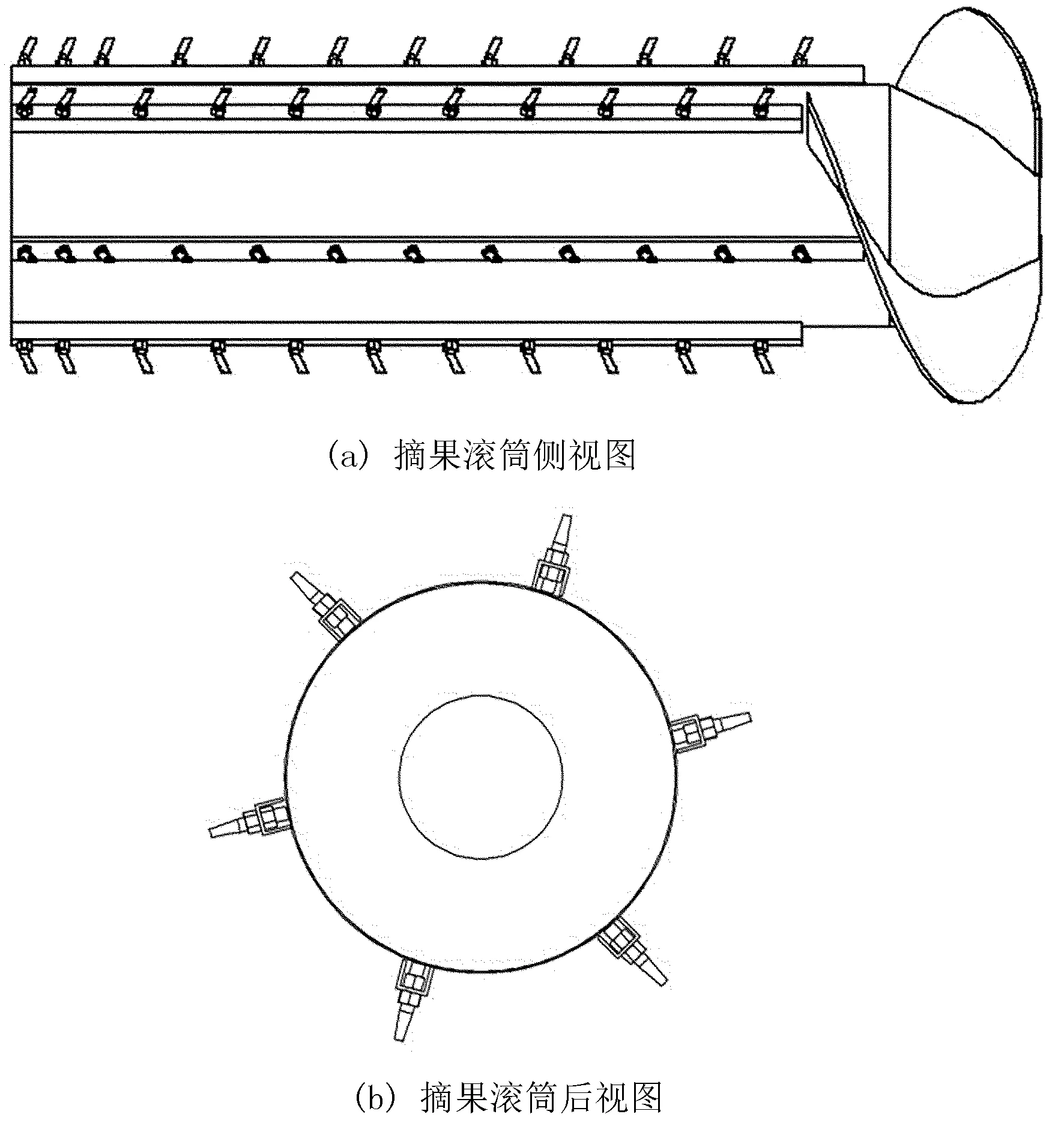

钉齿式摘果滚筒是摘果装置的核心部件,对花生摘果作业的质量有最直接的影响。不同于目前现有的摘果滚筒,摘果钉齿并不是直接焊接于滚筒之上,而是将U型齿杆整体焊接于滚筒之上,然后在摘果钉齿上加工螺纹,通过锁紧装置(即上下两个螺母)将钉齿固定在U型齿杆,解决了目前作业过程中钉齿因为焊接不牢等原因导致的掉齿现象,更换钉齿也更加方便。钉齿式摘果滚筒如图2所示。

图2 摘果滚筒结构示意图Fig.2 Structural sketch of picking drum。

破损率是衡量一个摘果装置作业效果的一个重要指标。为减少摘果钉齿在高速旋转过程中对花生荚果的碰撞,以进一步降低摘果时花生荚果的破损率,也为解决现有摘果钉齿在作业过程中磨损过于严重的问题,将钉齿折弯的第1段压为扁平状,增大与花生荚果的直接接触面积,有效地减小了对花生荚果的冲击力,降低了破损率及磨损程度。

摘果率是评价一种摘果装置作业质量的有效指标。为提高摘果的质量与效率,进一步提高摘果率,将钉齿设计成折弯状,折弯角度为70°~80°,在带动花生秧果与凹板筛接触时便于产生更明显的剪切作用,不仅可以使花生秧果对钉齿的缠绕更加紧密,且使摘果更加干净。

2.2 钉齿式摘果滚筒参数的确定

摘果钉齿在滚筒上的排列对整个摘果装置的摘果性能有显著的影响。为了提高摘果效率,在一个摘果钉齿的运动轨迹上应该有多个钉齿经过并回转。为此,钉齿应该在多头螺旋线上均匀排列与分布。

将螺旋线条数记为n,一般情况下,固定钉齿的U型槽方管的数量是螺旋线条数n的整数倍,即每个运动轨迹上有n个齿经过。所以,理论上来说,n越大,越能提高摘果效率,但试验表明n值应该在5以内。

相邻的两个钉齿在U型齿杆上的距离应为

其中,a为相邻的两个运动轨迹之间的距离;M为固定钉齿的U型齿杆的数量,常取M=4~8。

滚筒长度的计算公式为

其中,a通常在50~80mm之间;Z是摘果滚筒上摘果钉齿的总数;l是钉齿到U型齿杆端顶的距离,依据设计的需要确定。

摘果滚筒直径则需要根据6行花生捡拾联合收获机的喂入量和工作效率进行设计,滚筒直径(包含钉齿尺寸)比较适宜的范围是600~800mm。根据滚筒直径的计算公式,即

其中,h为摘果钉齿的高度;s为U型齿杆的间距。

经过计算与分析,确定a=65mm,n=3,M=6个,B=130mm,Z=72个,l=120mm,L=1 800mm,h=100mm,s=270mm,D=710mm。若不含钉齿等尺寸,滚筒直径则为480mm。

根据理论分析与相关试验经验,钉齿的直径取16~18mm,材料选取高锰耐磨钢,经过热处理至50HRC,并做表面镀锌处理。摘果钉齿的结构示意图如图3所示。

图3 摘果钉齿结构示意图Fig.3 Structural schematic diagram of pin teeth for fruit picking。

2.3 凹板筛的设计

在纵轴流花生摘果装置中,凹板筛与摘果滚筒之间的配合是影响摘果质量的关键因素之一。在花生秧果进入由凹板筛和摘果滚筒组成的摘果仓内时,在高速转动下,由于离心力的作用,质量与密度较大的花生荚果集中紧靠在凹板筛处,并对运动的花生荚果产生剪切作用,被分离开的花生荚果通过凹板筛筛格落入后续的清选装置,花生秧则会被从输出端排除。因此,凹板筛与摘果钉齿因此凹板筛的设计和与摘果滚筒之间的配合设计就显得尤为重要。

花生摘果的过程多数应该发生在凹板筛前端,后端的工作负荷较低,且随着摘果工作的进行,花生秧果与装置撞击,会产生断茎碎秧,易发生拥堵现象。所以,凹板筛的前端30~40mm应被设计为锥形,以提高前端摘果效率;后端则为直筒型即可,可降低拥堵概率。结合摘果仓内的结构,锥度为1,应与锥形喂入挡板的锥度相同。摘果钉齿顶部与凹板筛之间的间隙应该在20mm以上,设置在20~30mm为宜。

凹板筛筛格的大小影响着花生荚果与花生秧分离之后的通过性。如果筛格较大,不仅花生荚果会通过,一些在摘果过程中产生的长度较短的断茎残秧等也会落入后续的清选装置上,影响清选作业;如果筛格较小,影响花生荚果的通过率,花生荚果不能及时通过,容易损伤荚果,甚至会随花生秧被排出。结合现有花生荚果的实际平均尺寸,花生秧蔓在摘果仓内被打碎的程度,凹板筛筛格的间隙应该在50~70mm之间。凹板筛的结构示意图如图4所示。

图4 凹板筛结构与尺寸示意图Fig.4 Structure and dimension diagram of concave screen。

2.4 摘果滚筒转速的确定

摘果作业过程中,花生荚果破碎的主要原因花生荚果与凹板筛相互作用产生剪切力,还有花生荚果在摘果仓内与摘果钉齿和导流板等相碰撞导致的花生荚果破碎。为降低花生荚果的破损率,要根据花生成熟收获期的受剪切力能力和可承受最大撞击能力来确定摘果滚筒在工作中的转速。

根据前人的试验研究与分析,花生能够承受的最大的撞击力的最大速度为16.328m/s,前文确定了花生滚筒的直径(包含钉齿尺寸)应为710mm,根据计算公式,则

其中,v为摘果滚筒的转速;r为摘果滚筒的半径。根据上述公式计算,结合花生荚果的物理特性和现有设计经验,摘果滚筒的转速应为400~500r/min。

3 试验分析

3.1 试验对象与设备

试验采用的花生品种是鲁花10号,属普通型中熟直立大花生,春播生育期140天,株高40~45cm,分枝8~10条,百果质量250g左右,百仁重100g以上,出米率73%。

为能够调节摘果滚筒转速和角度等试验因素,设计了一种钉齿式纵轴流花生摘果试验台,动力由电磁调速电机提供,型号为YCT-132-4B,通过链传动连接至中心轴后端。同时,使用液压系统调节摘果滚筒的工作角度。

3.2 试验方案与试验结果

通过对钉齿式纵轴流花生摘果装置的研究与分析,试验因素应选取摘果滚筒的转速、摘果钉齿与凹板筛的间隙和凹板筛筛格的间隙3个试验因素进行试验。同时,选择摘果率和破损率为试验指标。试验的因素水平如表1所示。

表1 因素与水平Table 1 Factors and levels。

由于滚筒转速、钉筛间隙和筛格间隙3个因素与摘果率和破损率两个指标之间存在的是多元非线性回归的关系,所以试验使用BBD试验设计的相关方法,即通过建立响应面模型的分析方法完成对试验数据的综合分析。严格按照上述表各因素的水平数据进行科学试验,得到如下试验结果,如表2所示。

表2 试验方案与试验结果Table 2 Experimental project and results。

由表2可以看出:在以滚筒转速、钉筛间隙和筛格间隙3个因素为研究对象来探究影响摘果装置主要性能(摘果率、破损率)的相关结论,摘果率y1一般在97.24%~99.23%之内,而摘果作业过程中荚果的破损率为0.89%~2.26%。

通过上述试验结果,进行摘果率的回归系数及显著性分析,根据上表反馈的信息,去除此次试验中的3个不显著项,得到此摘果装置摘果率的回归方程为

y1=99.08+0.23x1-0.43x2-0.27x3+

对x1x2交互作用进行显著性分析,得到了滚筒转速和钉筛间隙对摘果率影响的响应等值线图,如图5所示。

图5 滚筒转速和钉筛间隙对摘果率的影响Fig.5 Effect of rotary speed of drum and clearance between Screen and Nail on Fruit Picking Rate。

由图5可知:当滚筒转速达到450r/min左右、筛格间隙在22.5mm左右时,摘果率可以达到最优水平,此时钉筛间隙对摘果率的影响较为显著。

对x1x3交互作用进行显著性分析,得到了滚筒转速和筛格间隙对摘果率影响的响应等值线图如图6所示。

图6 滚筒转速和筛格间隙间隙对摘果率的影响Fig.6 Effect of rotary speed of drum and clearance of screen gap on fruit picking rate。

由图6可知:当滚筒转速达到425~475 r/min左右时,相较于筛格间隙,摘果滚筒的转速对摘果率的影响较大;当钉筛间隙在50mm以上时,摘果率的波动呈现稳定状态,随着摘果滚筒转速变化时的变化较小。

对x2x3交互作用进行显著性分析,得到钉筛间隙和筛格间隙对摘果率影响的响应等值线图,如图7所示。

图7 筛格间隙和钉筛间隙对摘果率的影响Fig.7 Effect of screen gap and Nail-screen gap on fruit picking rate。

由图7可知:钉筛间隙的降低至25mm以下时,相较于筛格间隙,钉筛间隙对摘果率产生较大影响;当筛格间隙达到65mm以下时,摘果率波动较小,处于较为稳定阶段,在钉筛间隙出现明显变化时,筛格间隙对摘果率的影响并不会存在明显变化。

进行摘果率的回归系数及显著性分析,根据表2的反馈的信息,去除此次试验中的不显著项,得到摘果装置摘果率的回归方程为

y2=1.70+0.20x1-0.41x2-0.19x3-

由回归方程可以看出,交互项均不显著。因此,只需要对各试验因素进行单因素试验分析,结果表明:在保证摘果装置顺利作业和摘果率的情况下,尽量降低摘果滚筒的转速,以降低花生荚果的破损率;尽量增大摘果钉齿与凹板筛之间的间隙,以降低花生荚果的破损率;尽量增大凹板筛筛格的间隙,以降低花生荚果的破损率。

经上述分析,选择滚筒转速为460r/min,钉齿与凹板筛间隙为24mm,凹板筛筛格间隙为57mm。经试验验证,在最优组合情况下,摘果率为99.06%,破损率为0.93%,结果符合相关标准且效果良好。

4 结论

1) 研制的钉齿式纵轴流花生摘果装置具有摘果速度快、消耗功率小的突出特点,且在一定程度上解决了目前现有的普通钉齿式花生摘果装置依然还存在摘果破损率偏高、摘果仓内易堵塞的问题。

2) 通过试验验证,选出各试验因素的最优组合,即在滚筒转速为460r/min、钉齿与凹板筛间隙为24mm、凹板筛筛格间隙为57mm的情况下,工作效果最佳。

3) 试验结果表明:装置能够摘果性能良好,摘果率为99.06%,破损率为0.93%,数据结论都优于NY/7502-2002标准,满足作业要求。