脉动注水卸压增透技术在低透气性煤层的试验研究

2020-10-19胡志伟毕建乙

胡志伟 毕建乙

(山西西山晋兴能源有限责任公司斜沟煤矿,山西 033602)

1 煤层脉动注水增透机理

脉动注水的机理是通过脉动注水设备产生具备周期性反复变化特点的高压水,此高压水凭借持续反复变化的交变水压,产生的荷载施加在煤体上,使煤体内部形成疲劳损伤积累,最终煤体内部的裂隙裂纹发生失稳破坏的煤层注水技术。其过程主要是起初脉动高压水流至煤体的原级裂纹裂隙中,接着持续增加的脉动水充满于裂纹裂隙中;之后当煤体内充满水后,脉动水以一定频率的水压对煤体原级裂隙裂纹表面产生挤压,在煤体内部形成疲劳损伤;

接着,在逐步提高脉动水压时,当水压接近或超过起裂临界压力时,煤体的原级裂隙裂纹开始起裂延伸;最终在连续不断的脉动水压影响下,煤体生产大量的裂隙裂纹,一直到裂隙相互贯通,形成无数条相互贯通的网络,为脉动水流进入煤体运移提供便利条件。图1为脉动注水过程中加载波形的特征参数。

σmax为脉动注水的上限水压;σmin为脉动注水的下限水压;σm为脉动注水的平均水压;Δσ为脉动水压变化范围;σa为脉动水压变化幅值。图1 脉动水压特征参数

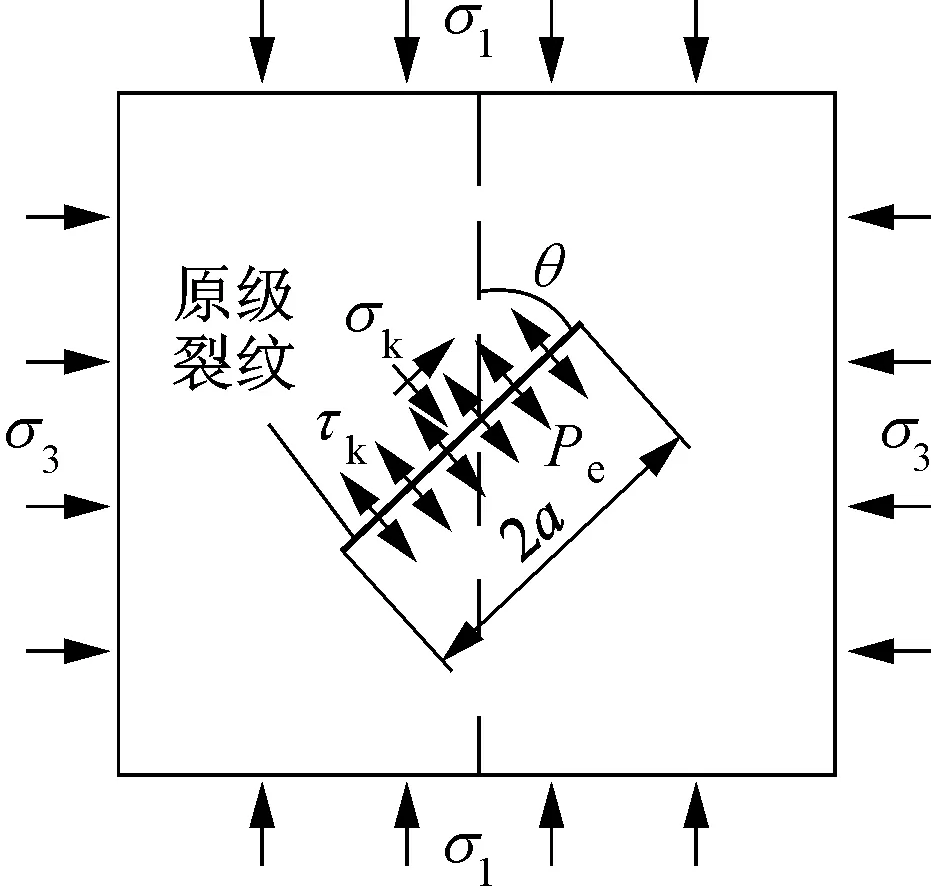

2 原级裂纹破裂延伸力学条件分析

在循环性的脉动水力压裂时,复合型载荷施加在煤体上,因此煤层的裂纹裂隙延展为复合型裂纹延伸。运行力学方法分析煤层注水,发现煤体压裂时裂纹裂隙绝大部分是Ⅰ—Ⅱ复合型裂纹。水力压裂后原级裂纹裂隙受力模型如图2所示。

图2 原级裂纹的受力模型

煤体内最大主应力和任何一个平面原级裂纹的夹角为θ,裂纹受到的正应力和剪应力如下:

(1)

式中,σk为正应力;τk为剪应力;σ1为第一主应力;σ3为第三主应力;θ为最大主应力和裂纹面的夹角。

裂隙裂纹变形计算时需使用有效应力,因裂隙水压的存在,有效应力公式如下:

(2)

(3)

式中,KⅠ与KⅡ分别为Ⅰ型裂纹与Ⅱ型裂纹尖端应力强度因子;σ为垂直裂纹结构面合力;τ为平行于裂纹结构面合力;a为裂纹半长。

(4)

其中,F为滑动摩擦力;fi为滑动摩擦系数。所以与裂纹结构面平行的合力为

(5)

在受压条件下,复合型裂纹的剪切断裂的判断依据如下:

λ12KⅠ+KⅡ=KⅡC

(6)

把KⅠ,KⅡ代入式(6),通过计算得到Ⅰ—Ⅱ型裂纹起裂的临界裂隙水压符合:

(7)

式中,λ12为压剪系数;KⅡC为压缩状态下的剪切断裂韧度,通过实验测定。所以,原级裂纹破裂延伸的条件是

Pe>Pec

(8)

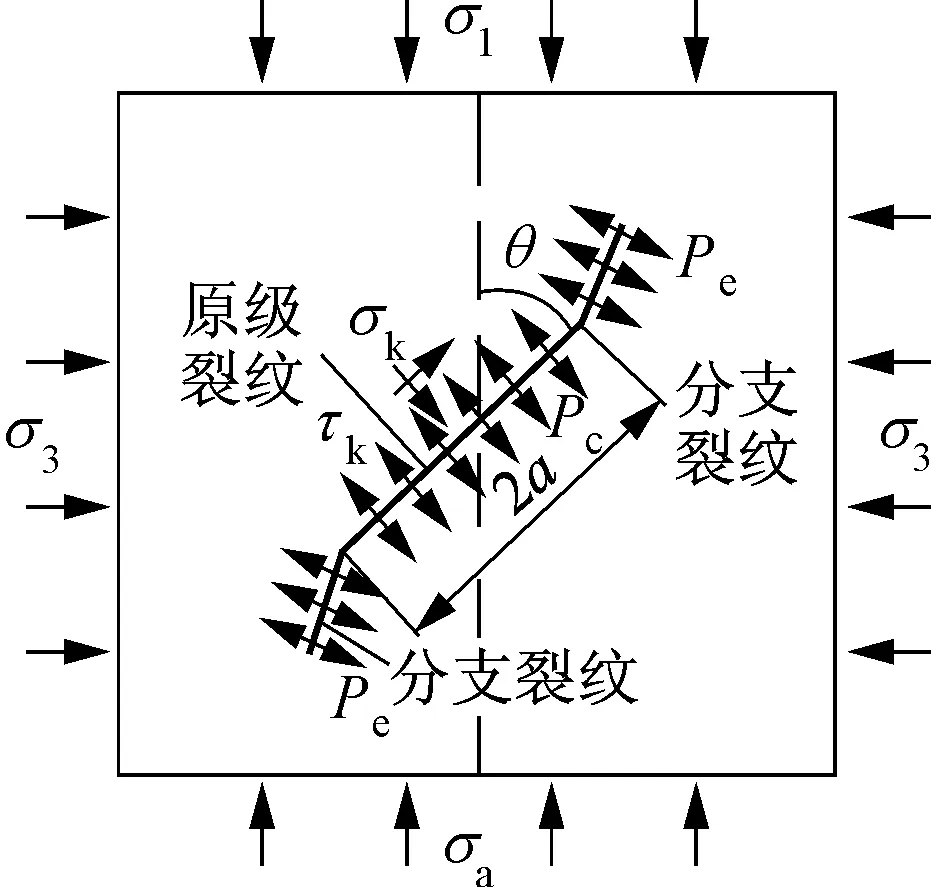

3 力学条件分析

原级裂纹在一定条件下不发生延展,分支裂纹开始破裂,体现形式为原级裂纹延展产生“变向”现象。分支裂纹的力学几何模型如图3所示。

图3 几何模型

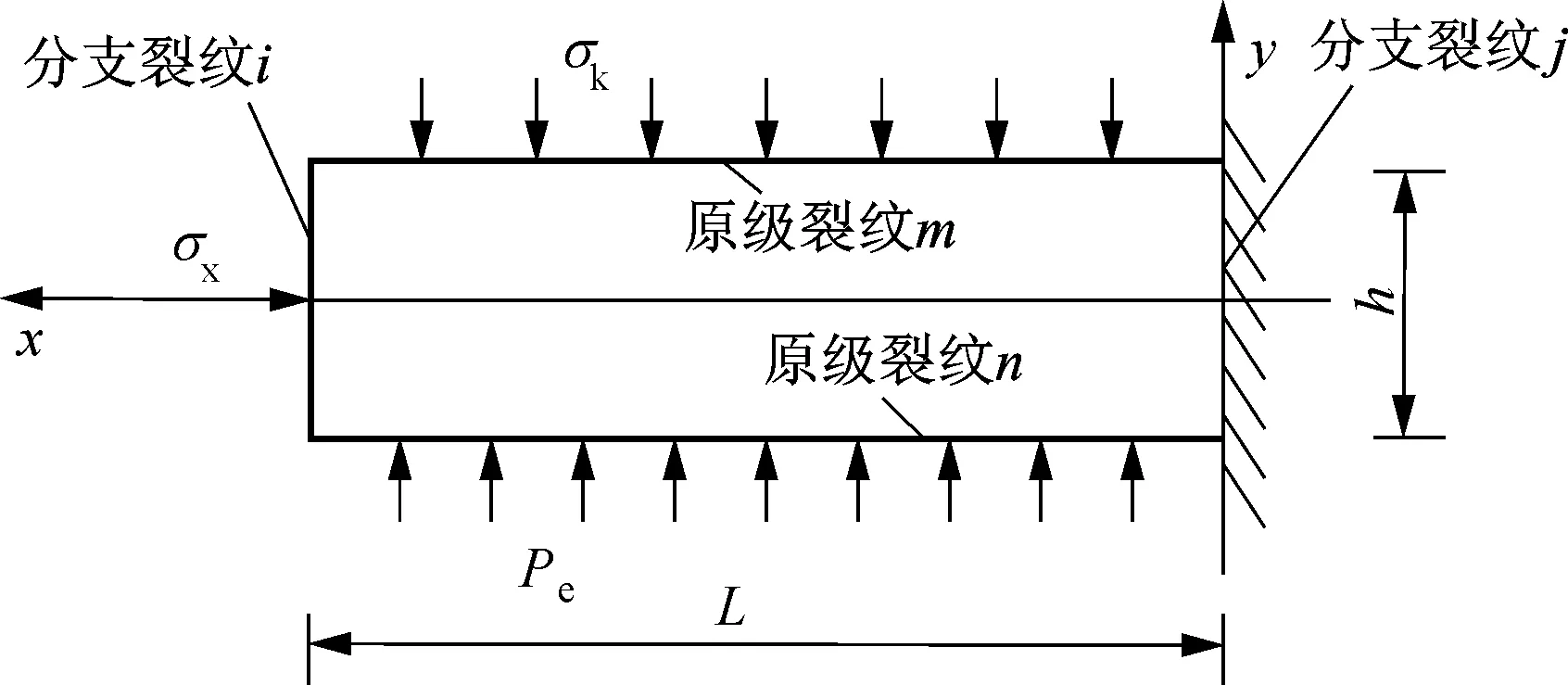

可将此力学模型简化为悬臂梁模型,其长度为L、厚度为h,简化模型如图4所示。

图4 简化模型

梁上边缘受均匀分布载荷σk,下边缘受裂隙水压力Pe,梁端应力为σx,其中σk,σx分别为作用在原级裂纹和分支裂纹上的正应力。

根据力矩平衡原理获得在固定端截面上的边缘点处所产生的应力大小为

(9)

式中,σy1为y=h/2时边缘点应力;σy2为y=-h/2时边缘点应力。

由于裂纹裂隙之间的黏结力是分支裂纹的起裂阻力,所以分支裂纹破裂需符合以下条件:

|-3(Pe-σk)L2/h2+σx|>Rc

通过计算可得

(10)

把相关系列公式带到公式(10)得到

(11)

式中,A=(σ1+σ3)/2,B=(σ1-σ3)/2;φ为分支裂纹与最大主应力夹角。

在原级裂纹裂隙延伸停止的条件上建立起分支裂纹的破裂,因此裂隙裂纹的水压不符合式(8),分支裂隙裂纹的起裂水压应符合下式条件:

(12)

4 数值分析

4.1 数值模拟

依据摩尔-库伦模型,借助FLAC3D模拟分析脉动注水时裂纹尖端水压变化规律和裂隙裂纹延伸规律。

斜沟煤矿18205工作面,埋深为475m,所构建的数值模型分析在脉动水力压裂的影响下煤层起裂变形情况,因模型计算单元数有所限制,所以不等份划分模型单元格,采用细分单元划分压裂孔煤体,逐布扩大外部区域单元格的划分程度,构建40m×180m×40m的物理模型,在模型中设置钻孔深度140m,钻孔两端各封孔22m。模型共有单元体129600个,由131821个节点组成,工作面走向方向为x方向,工作面倾向为y方向,竖直方向为z方向,物理模型如图5所示。假想在模型的水平方向上有一条主裂纹,以有利于研究裂纹裂隙尖端水压变化规律,假想的裂隙裂纹的几何模型如图6所示。

图5 物理模型

工作面在倾向和走向上的水平应力几乎都已释放,但竖直方向的应力却几乎没释放,采用以下公式进行计算水平和竖直方向的应力:

σz=27h/1000

σx=σz/1.2

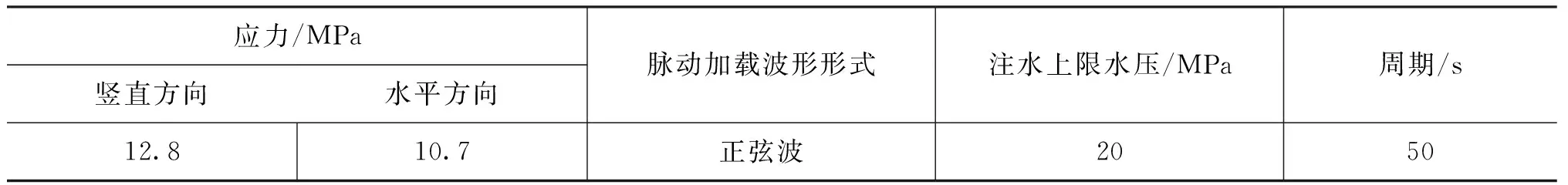

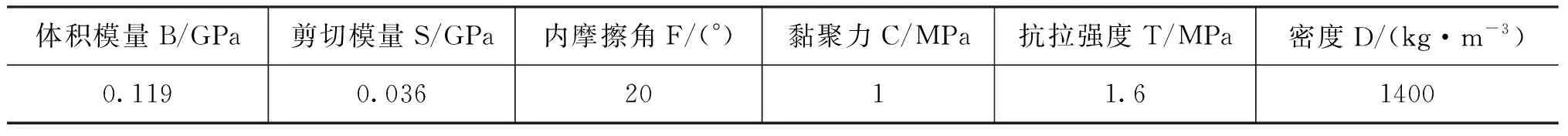

表1 煤层注水参数

表2 煤层力学参数

图6 几何模型

式中,σz为竖直方向上的应力,MPa;h为埋深,m;σx为水平方向上的应力,MPa。

通过计算,煤层注水参数见表1,物理力学参数见表2。

4.2 结果分析

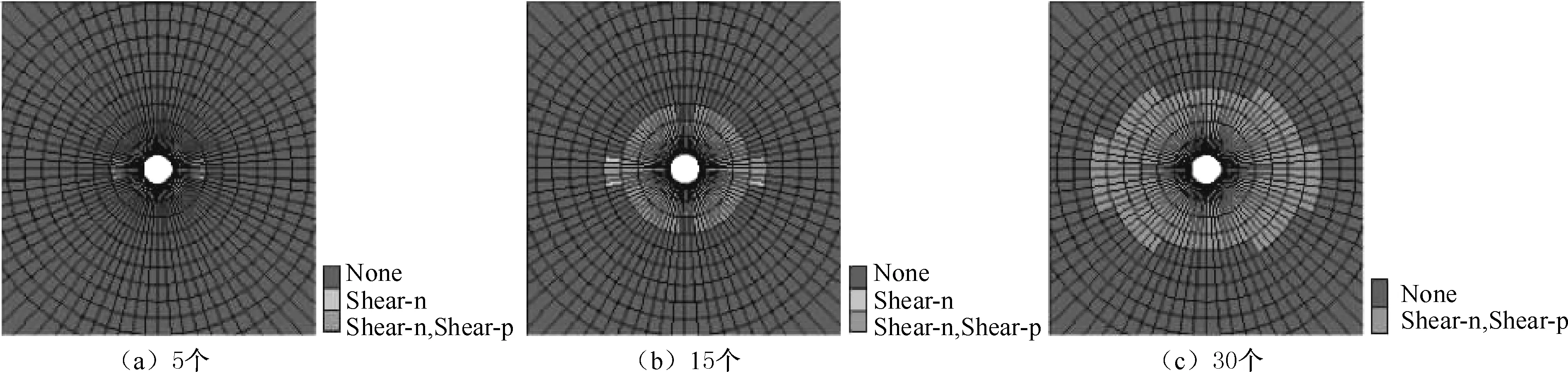

(1)脉动压裂后裂隙裂纹延展过程如图7所示,从图7发现:通过30个循环注水后煤体裂纹裂隙延展区域趋于平衡状态。这时候伴随煤体循环注水次数的增多,但不在增大煤体裂隙裂纹延伸范围,却只局部扩展微观裂隙裂纹。最后获得在水平方向上煤体裂隙裂纹延伸半径达到3.7m,在竖直方向上延伸半径达到2.4m。

图7 多个循环注水后裂纹延伸情况

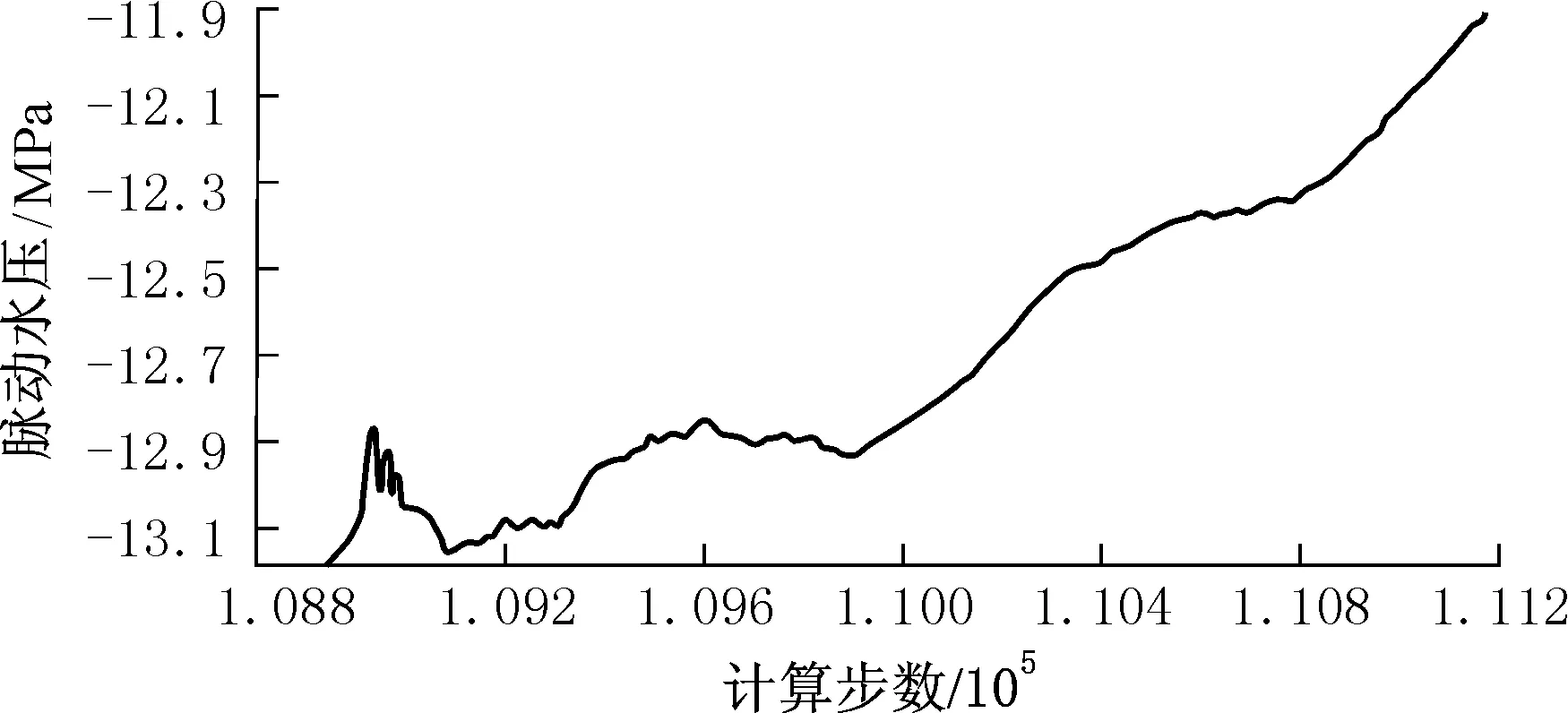

(2)图8为裂纹裂隙的尖端A点压力变化情况,由图8发现,裂隙裂纹尖端A点经过脉动压裂后,裂隙裂纹的水压发生特别显著的3个过程变化。第1个过程是煤体原级裂隙裂纹发生破裂延伸过程:裂纹裂隙尖端A点通过高压水脉动循环载荷周期作用后,当裂隙裂纹水压升至13.21MPa时,尖端A点开始减少压力,说明煤体开始起裂扩展原级裂纹;第2个阶段是煤体的分支裂纹初次起裂扩展过程:当煤体裂隙裂纹的压力降到12.87MPa时,尖端A点的水压出现减小,这个过程是煤体的分支裂隙裂纹的初次起裂扩展过程;第3个过程是分支裂纹发生二次破裂延展过程:当煤体裂隙裂纹压力降至12.28MPa时,尖端A点压力又一次减小,这时分支裂隙裂纹发生二次破裂延展。煤体分支裂隙裂纹的两次破裂延伸影响着裂隙裂纹的贯通程度。

图8 煤体裂纹裂隙尖端A点压力变化情况

图9 压裂系统

5 现场试验

脉动水力压裂系统如图9所示,由变频器、调速电机、脉动泵体、水箱和分流阀等组成。其工作原理是在变频器的作用下,以电机为动力,利用脉动注水泵,由水箱向外提供有周期性脉冲射流的高压水,作用于煤体,扩展和贯通煤体内的裂隙,以提高透气性系数。通过控制压力表和分流阀,能提供压力较高的脉动水。

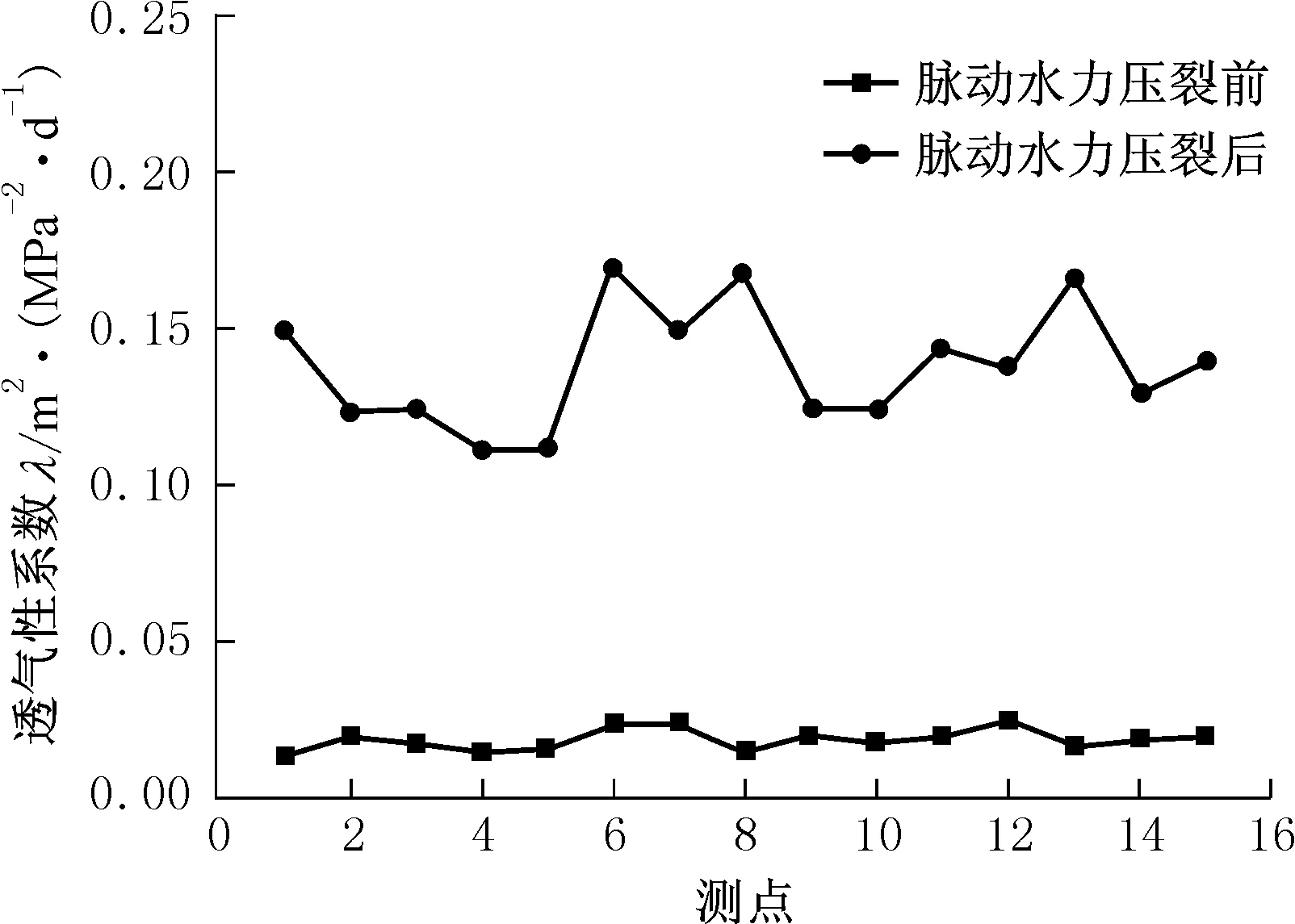

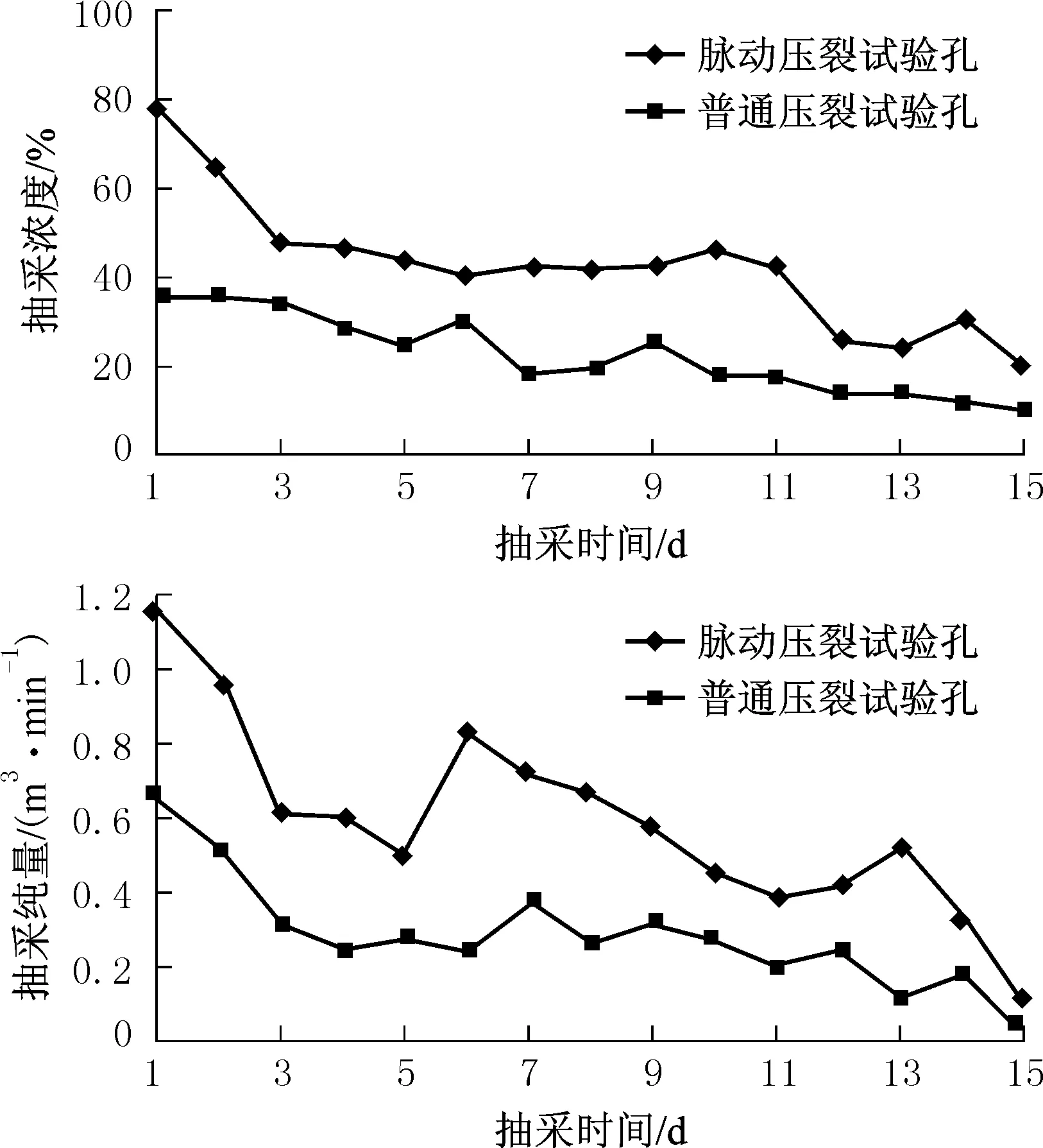

斜沟煤矿18205工作面是高瓦斯低透气性工作面,在正常回采时工作面绝对瓦斯涌出量为24.0m3/min,采用目前流行的普通水力压裂方法难以达到卸压增透效果,瓦斯抽采量很难有明显的提高。所以结合工作面布置方式,决定在18205材料巷开展脉动注水压裂卸压增透技术提高煤层透气性系数;通过对比两种压裂技术(脉动注水与普通水力压裂),研究两者的抽采效果。根据理论研究和数值模拟情况,设置18205材料巷脉动注水压裂最大水压为22MPa,两个压裂孔相距7m。压裂结束后对钻孔进行放水,待钻孔中无水时连入瓦斯系统开始抽采,实施两种压裂技术后煤层的透气性系数变化如图10所示,压裂孔瓦斯抽采纯量、浓度随时间变化情况如图11所示。

图10 透气性系数对比

图11 实施两种压裂技术后抽采效果分析

由图10得到,实施脉动水力压裂技术后煤层的透气性系数增大15.21~19.37倍。

从图11发现:实施脉动水力压裂技术后,钻孔瓦斯抽采浓度在18.5%~79.1%,平均浓度为43.2%;实施普通水力压裂技术后,钻孔瓦斯抽采浓度在6.9%~36.8%,平均浓度为19.6%,脉动注水钻孔瓦斯抽采浓度是普通水力压裂钻孔的2.21倍;脉动水力压裂后钻孔瓦斯抽采纯量在0.16~1.17m3/min,平均纯量为0.57m3/min;普通水力压裂后钻孔瓦斯抽采纯量在0.08~0.64m3/min,平均纯量为0.25m3/min,脉动注水钻孔瓦斯抽采纯量是普通水力压裂钻孔的2.28倍,脉动水力压裂后瓦斯抽采效果明显好于普通水力压裂。此外还发现脉动水力压裂具有水压较低和注水量较少的优点。