铁尾矿砂-电石渣复合改良膨胀土的直剪试验研究

2020-10-19郭坤龙储诚富

郭坤龙, 储诚富, 叶 浩, 李 栋, 赵 辉

(合肥工业大学 资源与环境工程学院,安徽 合肥 230009)

膨胀土又称“胀缩性土”,蒙脱石、伊利石等黏土矿物含量较高,亲水性很强,具有干缩湿胀的特点,对工程建设具有极大危害[1-3]。目前,通过掺入水泥、石灰等外加剂对膨胀土进行改良是最常用的方法[4-6],然而利用水泥石灰改良膨胀土都消耗一定的资源,并且,生产水泥和石灰需要大量的石灰石、煤炭等资源,生产过程中排放的粉尘和有害气体对环境造成的污染也日益严重[7]。相关研究表明,采用其他改良剂代替水泥、石灰改良膨胀土,也可取得不错的改良效果。文献[8]用电石渣改良合肥膨胀土;文献[9]用原地椰壳纤维处理印度膨胀土;文献[10]用稻壳灰和粉煤灰改良膨胀土;还有报道用碱渣和废弃轮胎胶粉等对膨胀土进行改良。

铁尾矿砂是矿石磨细选取有用组分后所排放的固体废料,露天堆放会造成环境污染;同时也是一种可利用的资源,其理化性质与建筑材料十分相似,这为其在建筑材料领域的广泛应用提供了可能。目前,铁尾矿砂已被广泛应用于建筑材料,如耐火材料、多孔保温材料、水泥、预应力混凝土管桩、改性砂浆等[11-13]。将铁尾矿砂用于改良膨胀土,可拓宽其利用途径,提高利用率。

电石渣是电石水解获取乙炔气后以Ca(OH)2为主要成分的废渣,其含水量高、碱性强,任其排放会造成环境污染,长期堆放还容易造成土壤严重钙化[14]。由于电石渣富含Ca(OH)2,与熟石灰成分相似,可将其用于公路工程建设。

本文采用工业废料铁尾矿砂和电石渣代替石灰、水泥对合肥地区典型的膨胀土进行改良,不仅可以减少水泥、石灰等资源的消耗,降低工程成本,还可使废弃物得以处置,从而减少环境污染。改良膨胀土用作路基填料,抗剪强度参数是衡量其承载力的重要力学参数之一。本文通过试验探究铁尾矿砂和电石渣对膨胀土的改良效果,着重研究改良土抗剪强度参数的变化规律,为工业废料改良膨胀土这一方法提供数据支撑。

1 试验材料和方法

1.1 试验材料

试验用土取自合肥市宁国路与九华山路交口的某场地,取土深度3~4 m,场区膨胀土以弱膨胀土为主。

土样为黄褐色,硬塑状态,曲率系数为0.93,不均匀系数为3.16,最大干密度为1.83 g/cm3,最优含水率为16.5%,其他物理性质指标见表1所列。由表1可知,该土样的自由膨胀率为53%,塑性指数为24.5,根据文献[15-16]建议的分类方法及文献[17]推荐的判别方法,可将该土样归为弱膨胀土类别。

试验所用铁尾矿砂和电石渣分别取自安徽庐江县某铁矿和安徽某氯碱集团,化学成分及其质量分数见表2所列。所用铁尾矿砂呈灰黑色,颗粒比较坚硬,其矿物成分主要是结构稳定的脉石矿物,如石英、长石、辉石、石榴石及角闪石等,几乎没有活性;化学成分主要为SiO2、Al2O3、CaO、Fe2O3及MgO等;其粒径分布见表3所列。

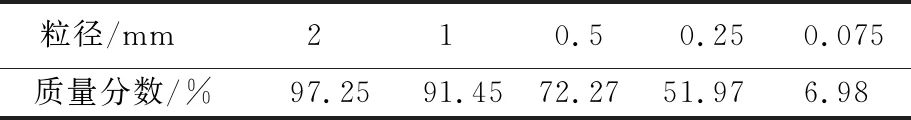

表2 铁尾矿砂和电石渣主要化学成分质量分数 %

表3 铁尾矿砂粒径分布情况

1.2 试验方法

按照文献[18-19]进行试验。本文中,掺砂率采用内掺法,是指干铁尾矿砂质量占干土与干铁尾矿砂质量之和的比率;掺渣率采用外掺法,是指干电石渣占干土与干铁尾矿砂质量之和的比率。单掺铁尾矿砂改良膨胀土试验方案见表4所列。

表4 单掺铁尾矿砂改良膨胀土试验方案

单掺电石渣改良膨胀土干密度设计为1.68 g/cm3,掺渣率为6%、8%、10%、12%、14%,养护14 d;每个配比再进行5种含水率设计,分别为17%、19%、21%、23%、25%。

铁尾矿砂与电石渣复合改良膨胀土干密度设计为1.84 g/cm3,含水率为14%,掺砂率固定为30%,掺渣率为6%、8%、10%、12%、14%,共5个配比,养护14 d。

以上配比均以最大干密度或设计干密度的95%制样。

将土样、铁尾矿砂及电石渣在105 ℃的烘箱内烘干24 h后取出,碾碎。土样过2 mm筛,铁尾矿砂和电石渣过1 mm筛。冷却至室温按设计比例混合均匀,喷洒设计的加水量并充分拌合,然后装入保鲜袋润湿24 h备用。采取静压法将混合料压制成环刀样,然后放入标准养护箱内养护至设定龄期。环刀直径为61.8 mm,高为20.0 mm。压制环刀样之前先将环刀清洗干净,内壁均匀涂抹薄层凡士林,并将提前裁剪好的薄膜内衬于环刀内,然后倒入混合料,用千斤顶静压制样。采用ZJ-2型应变控制式直剪仪对土样进行直剪快剪试验。先将试样从环刀中取出,去掉薄膜,再小心放入剪切盒内。单掺铁尾矿砂改良膨胀土和单掺电石渣改良膨胀土的样品垂直压力设定为50、100、200、300、400 kPa,共5个等级。考虑到复合改良膨胀土样品抗剪强度较高,为避免损伤仪器和减小误差,垂直压力设定为50、100、150、200、250 kPa,共5个等级。剪切速率为0.8 mm/min,在3~5 min内减损,每转1圈记录1次百分表读数,直至剪损。

2 试验结果与分析

2.1 击实试验

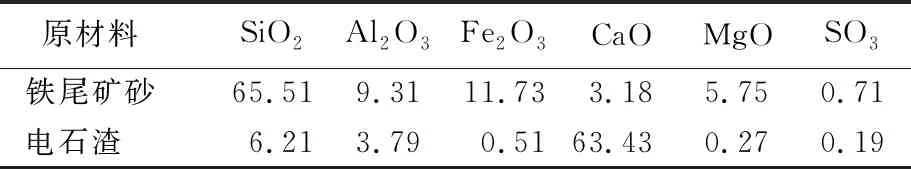

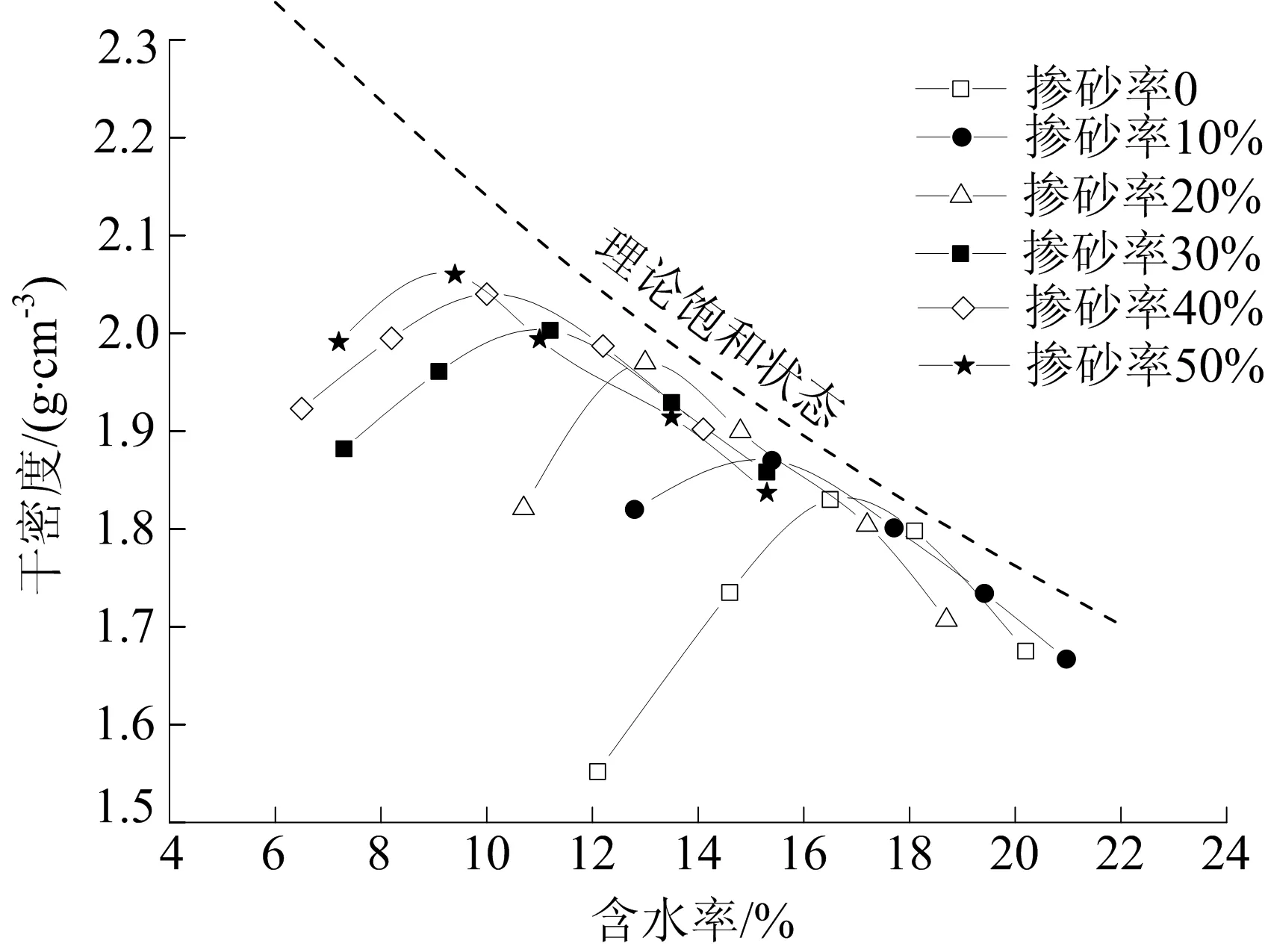

单掺铁尾矿砂改良膨胀土的击实试验结果如图1所示。

图1 不同掺砂率下的击实试验曲线

从图1可以看出,改良土最大干密度随掺砂率增加逐渐增大,最优含水率随掺砂率的增加逐渐减小。这是由于铁尾矿砂为惰性材料,几乎没有活性,不吸水,铁尾矿砂相对密度为2.98,比土的相对密度大,因此掺入铁尾矿砂会增加膨胀土的最大干密度。

2.2 铁尾矿砂掺量对膨胀土抗剪强度的影响

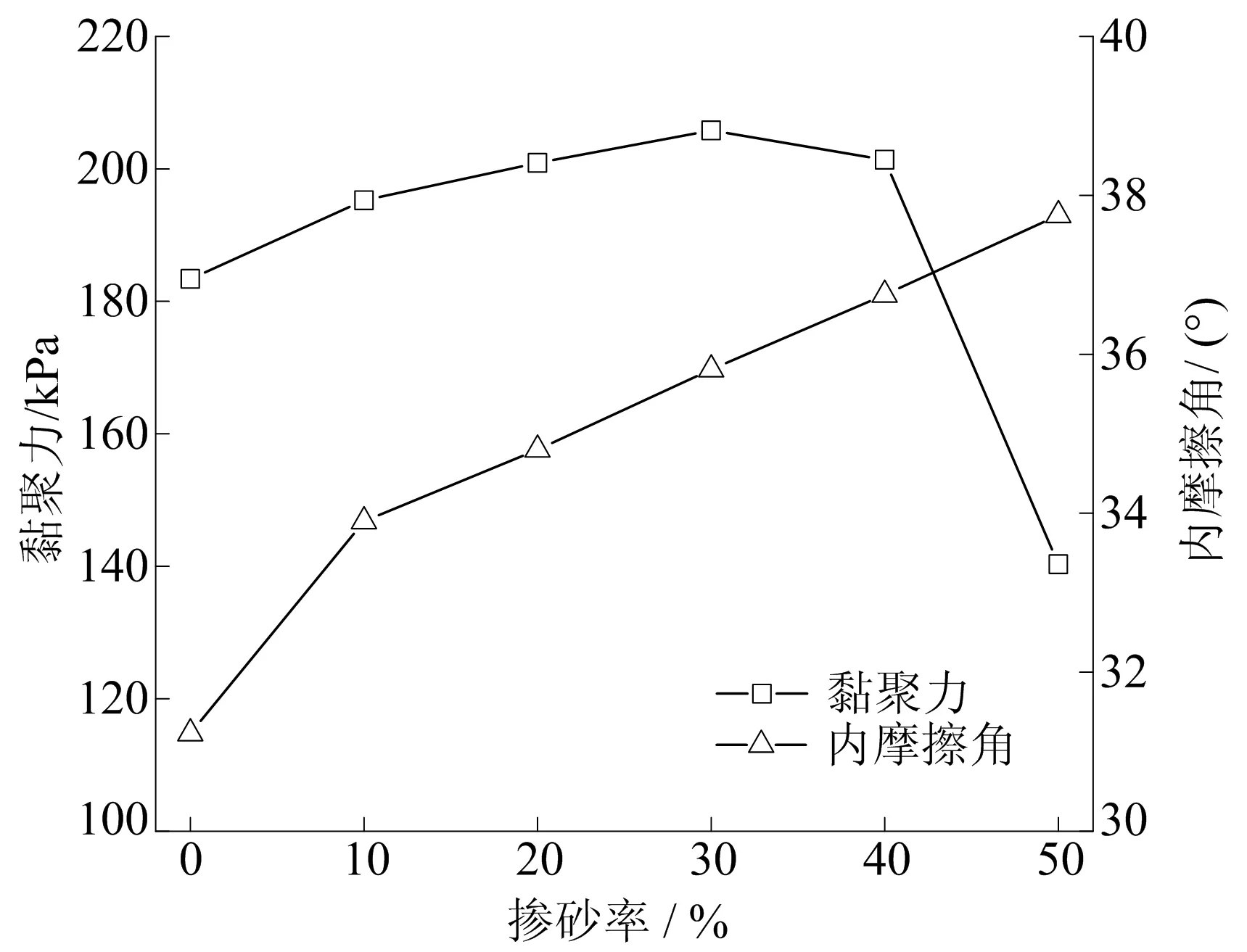

单掺铁尾矿砂改良膨胀土的直剪试验结果如图2所示。

图2 掺砂率与抗剪强度的关系

由图2可知,掺入铁尾矿砂能够提高膨胀土的抗剪强度,黏聚力和内摩擦角均有所提升,且内摩擦角随掺砂率的增加呈线性增长趋势。素土的黏聚力为183 kPa,随着掺砂率增加,黏聚力有所增大,在掺砂率为30%时达到峰值205.8 kPa,增幅12%;此后,随着掺砂率持续增加,黏聚力逐渐减小;当掺砂率增至50%,黏聚力显著降低,且低于素土黏聚力,仅为139.6 kPa。这说明掺砂率较低(小于30%)时铁尾矿砂对膨胀土的黏聚力有增强作用,但在掺砂率高于一定值(本文30%)时,可导致膨胀土黏聚力显著降低。

产生上述变化的原因可以从土体颗粒尺度效应的角度来解释:改良土由连续介质的基体(土)和不连续介质的加强体(砂)组成,当土体发生剪切变形时,基体的剪切变形将牵引和扯动其邻近加强体颗粒转动,加强体的转动使其邻近基体产生不均匀不连续变形,导致土体比均匀连续变形情况下储存或释放更多的能量,使得试样的宏观变形阻力增加,从而使试样的剪切屈服强度也相应增加[20]。

然而铁尾矿砂的掺入量存在一个阈值,当掺入量超过这个阈值时,土体的黏聚力就会降低。由于铁尾矿砂颗粒本身不具有黏结性,具有黏结性的土体如果过多地被不具有黏结性的砂取代,整体的黏结性必然下降,土体黏聚力也就表现为降低。

土的内摩擦角由内摩擦力控制,改良前,膨胀土的内摩擦力由土颗粒之间的相互滑动摩擦和相邻土颗粒间的嵌入和联锁作用产生的咬合力控制。而铁尾矿砂颗粒较大,磨圆度相对较差,棱角明显。掺入铁尾矿砂后,砂土颗粒之间的相对滑动摩擦相比于土颗粒之间明显增强,砂土颗粒之间和砂颗粒与砂颗粒之间的嵌入和联锁作用所产生的咬合力相比于土颗粒之间更为增强;而且在掺入铁尾矿砂后,膨胀土颗粒级配有所改善,密实性得到增强,增加了改良土颗粒之间的摩擦力,从而增大改良土的内摩擦角。

2.3 掺渣率对膨胀土抗剪强度的影响

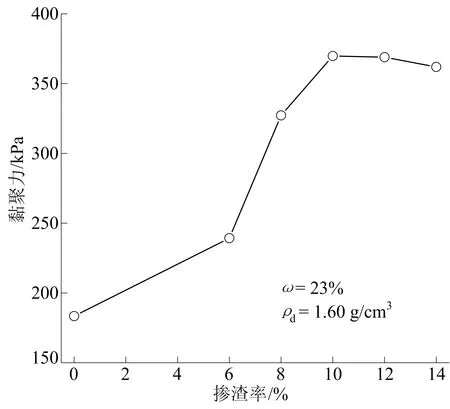

单掺电石渣改良膨胀土的直剪试验结果如图3~图5所示。

从图3可以看出,电石渣对膨胀土抗剪强度的提高具有非常可观的效果,随着掺渣率增加,黏聚力不断提高,而掺渣率超过10%后,黏聚力反而有一定的降低。素土的黏聚力为183 kPa,掺渣率从0增加到6%时,黏聚力增加30.8%;掺渣率从6%增加到8%时,黏聚力增加36.7%;掺渣率从8%增加到10%时,黏聚力增加13.0%。黏聚力增幅非常明显,说明电石渣能够大幅度提高膨胀土的抗剪强度,掺入少量电石渣即具有明显的改良效果。

图3 掺渣率与黏聚力的关系

电石渣主要成分为Ca(OH)2,与熟石灰相比,具有更大的比表面积,还含有一定量的活性SiO2和Al2O3。将电石渣掺入膨胀土后,可发生阳离子交换反应、火山灰反应、硬凝反应等,形成土-石灰加固体,改善土体结构,使其更加致密,孔隙减少,强度得到提高[21-23]。

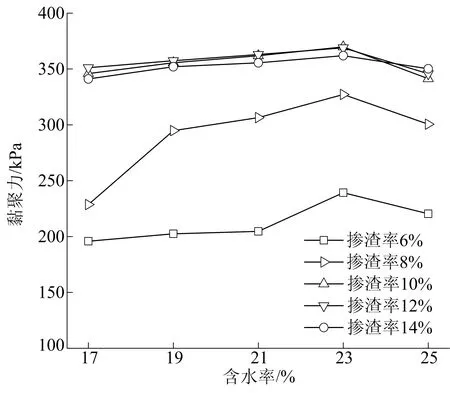

从图4可以看出,含水率对改良土的抗剪强度有明显的影响。黏聚力随含水率增加先是逐渐提高,而后降低,在含水率为23%时达到峰值。本次试验配比最优含水率在21%附近,电石渣改良土黏聚力达到峰值所对应的含水率高于最优含水率2个百分点。文献[24]研究了石灰改性膨胀土的施工最佳含水率,认为改性膨胀土的施工最佳含水率应以由击实试验确定的最佳含水率大3%左右为宜,与本文所得结论相似。

图4 不同掺渣率下含水率与黏聚力的关系

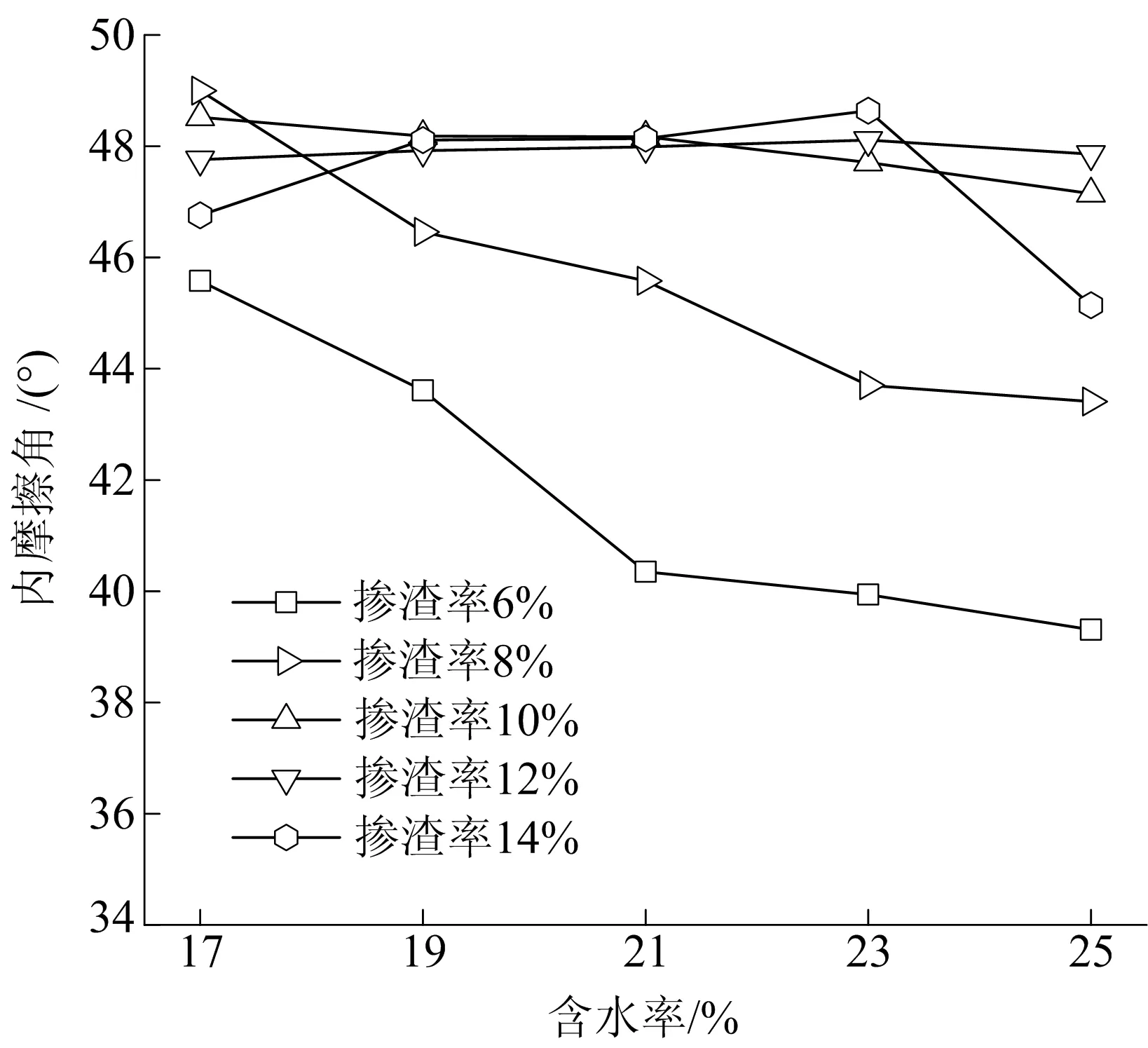

由图5可知,内摩擦角随含水率的变化规律受掺渣率的影响。当掺渣率较低时(≤10%),内摩擦角随着含水率增加而减小;当掺渣率较高时(12%和14%),内摩擦角随含水率增加呈先增大后减小的变化规律,且在含水率为23%时达到最大值。这是由于当掺渣率较低时,与黏土矿物发生化学反应所需的水分较少,多余的水分使得土粒之间的水膜变厚,内摩擦力也就降低。随着掺渣率增加,与黏土矿物发生化学反应所需的水分增多,反应产物也随之增加,生成更多的土-石灰加固体,内摩擦力也就增加。

图5 不同掺渣率下含水率与内摩擦角的关系

2.4 复合改良膨胀土的抗剪强度

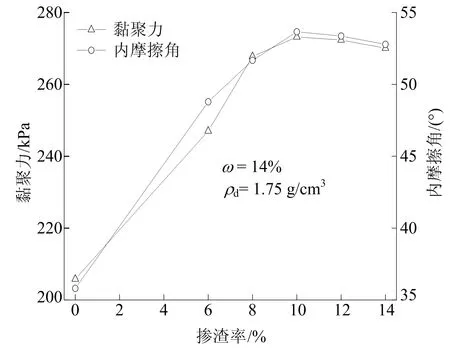

掺砂率为30%时掺渣率对膨胀土抗剪强度的影响如图6所示。

从图6可以看出,在同一掺砂率下,随着掺渣率增加,内摩擦角和黏聚力均增大。掺渣率从0增加到10%,与素土相比,复合改良膨胀土的黏聚力提高了48.5%,内摩擦角提高了71.8%;掺渣率超过10%后,这种改良效果不再增加,反而有所降低,与单掺电石渣改良膨胀土有着相似的结论。

图6 掺渣率与抗剪强度的关系

电石渣掺入膨胀土后,发生一系列的化学反应,形成土-石灰加固体,这种土-石灰加固体能够明显增强膨胀土的抗剪强度。铁尾矿砂在改良土中起骨架作用,由于其磨圆性差,棱角突出,能够明显提高改良土的内摩擦角。当两者同时掺入膨胀土后,所形成的土-石灰加固体的颗粒级配发生变化,土体更为密实,增加了土颗粒与砂颗粒之间的咬合性;土-石灰体系与砂颗粒之间的黏结相比于素土也更为牢固,砂颗粒得以镶嵌其中,形成砂-土-石灰结合体,因此从内摩擦角看复合改良要优于两者单独改良膨胀土。

从黏聚力角度看,复合改良法要劣于单掺电石渣改良膨胀土。这是由于所掺入的铁尾矿砂部分取代了膨胀土,且铁尾矿砂为惰性材料,很难与电石渣发生反应,从而阻碍火山灰反应的进行,因此,铁尾矿砂的掺入降低了土-石灰体系的黏结性,从而导致改良土黏聚力降低。

2.5 龄期对复合改良膨胀土抗剪强度的影响

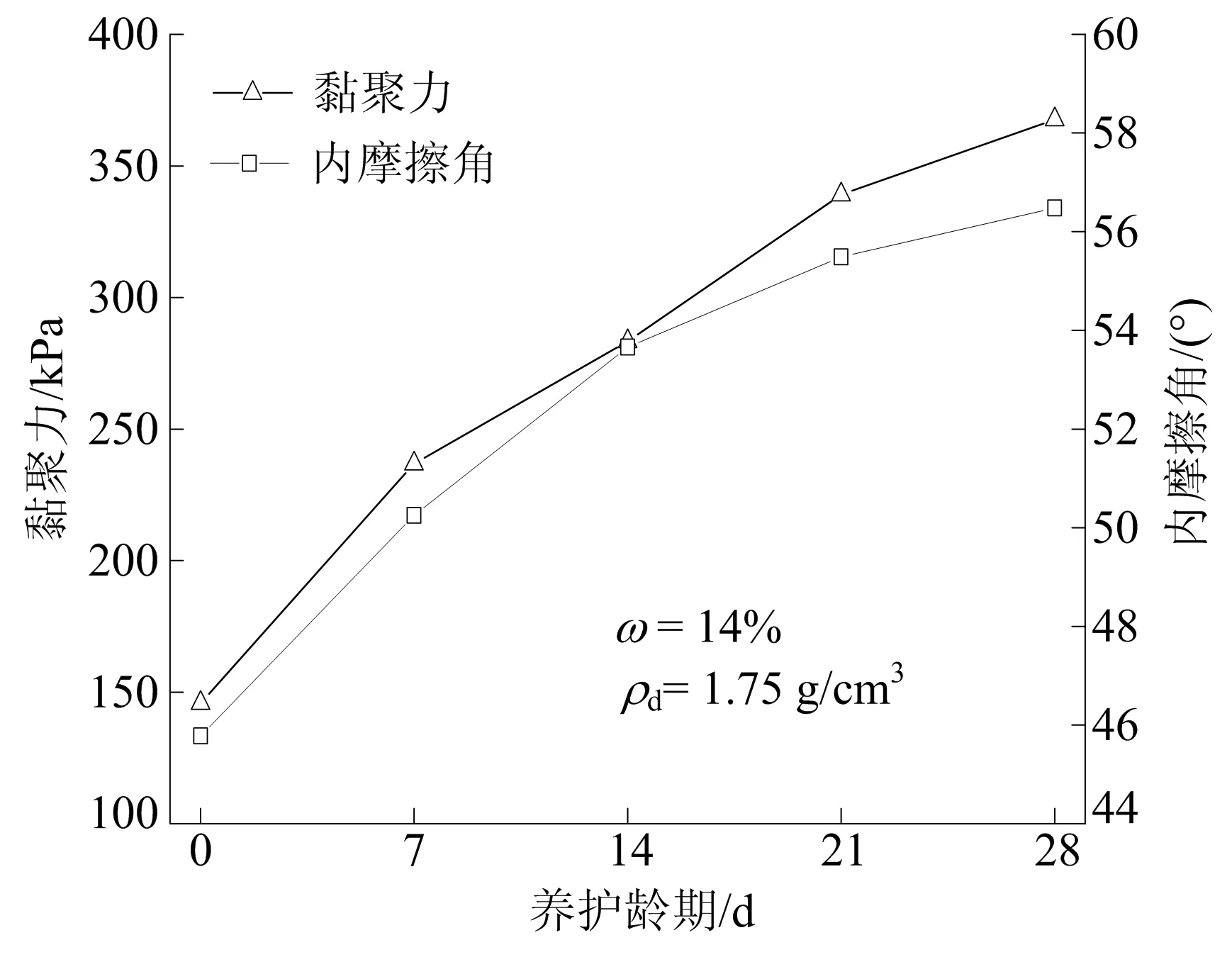

养护龄期对铁尾矿砂与电石渣复合改良膨胀土有重要的影响,本文以掺砂率30%、掺渣率10%为例,研究龄期对改良土抗剪强度的影响规律,其关系曲线如图7所示。

由图7可知,黏聚力和内摩擦角均随养护龄期增加而增加,养护起始时黏聚力只有145.8 kPa,比单掺30%铁尾矿砂的黏聚力(205.8 kPa)低60 kPa。

图7 养护龄期与抗剪强度的关系

黏聚力和内摩擦角在养护初期时增长速率较快,在后期有所减缓。这是由于随着养护龄期的增加,电石渣中Ca(OH)2不断参与火山灰反应,生成一定量的水化硅酸钙和水化铝酸钙等胶凝产物,填充粒间孔隙,增强土颗粒间的连接强度,导致土颗粒间的咬合作用增大。

3 结 论

本文以工业废料铁尾矿砂、电石渣改良膨胀土的抗剪强度参数为研究对象,通过室内直接剪切试验,研究了不同工业废料掺量与不同含水率对改良膨胀土的抗剪强度参数(黏聚力和内摩擦角)的影响,得出如下结论:

(1) 铁尾矿砂能够提高膨胀土的抗剪强度,随着掺砂率的增加,改良土黏聚力先升高后降低,掺砂率为30%时达到峰值;随着掺砂率增加,改良土内摩擦角持续增大。

(2) 电石渣能够显著增强改良土的抗剪强度,对黏聚力和内摩擦角都有大幅度的提升。当掺渣率达到10%时,改良效果最好。

(3) 含水率对电石渣改良膨胀土有重要影响,随着含水率增大,改良土的黏聚力表现出先增加后降低的趋势,抗剪强度最高时的含水率比击实试验所确定的最优含水率高2个百分点。

(4) 铁尾矿砂与电石渣复合改良后膨胀土的内摩擦角增大,与单一改良剂相比增大效果更显著,而复合改良膨胀土的黏聚力虽有提高,但比单掺电石渣改良有所下降,并且以掺砂率30%、掺渣率10%复合改良膨胀土的抗剪强度为最高。随着养护时间增加,黏聚力和内摩擦角均增大。