循环压缩载荷下基于累积塑性破坏的含裂纹加筋板承载力研究*

2020-10-19田兆哲

田兆哲 杨 平 胡 康 冯 帆

(武汉理工大学交通学院 武汉 430063)

0 引 言

船体结构极限强度的准确评估对于保证船舶结构在营运过程中的安全有效具有重要意义.多年以来,学者们针对多种船体结构的极限强度进行了大量研究工作,研究对象包括船体板、加筋板、箱型梁、船体梁等,研究方法包括理论分析、数值计算和模型试验等.但现有的相关研究成果都集中于船体结构在单调外载荷作用下的极限强度问题,而在实际恶劣海况中,船舶结构发生总体破坏更为普遍的情况是:在多次极值外载的作用下,船体梁的纵向构件受交变载荷的作用,导致危险断面处的纵向构件发生屈曲或屈服破坏,危险断面的承载能力随之不断降低,最终引起船舶结构的总体破坏[1].黄震球[2]进一步指出,船体结构总体发生断裂破坏的原因往往是低周疲劳破坏与递增塑性破坏两种破坏模式的耦合作用.因此,研究含疲劳裂纹的船体结构在高应力幅循环载荷下的承载力性能是十分必要的工作,而目前,关于此项内容的研究成果仍然较少.

单成巍[3]分析了加载顺序、循环幅值、循环加载历程等对完整加筋板极限强度的影响.崔虎威等[4-5]通过试验和数值计算研究了轴向循环压缩载荷下船体板的极限强度及力学性能;对面内压缩载荷下的船体平板进行弹性大挠度理论分析和刚塑性极限分析,提出基于塑性累积变形的面内循环压缩载荷作用下船体平板的剩余极限强度简化分析方法及理论计算公式.Cui等[6-7]利用有限元软件ANSYS对纵向压缩载荷下含裂纹船体板的剩余极限强度进行评估,分析不同长度、位置、倾斜角度的裂纹对极限强度的影响,认为横向裂纹对船体板极限强度的影响最大,因其降低了板的横向承载面积;又研究了受单轴压缩载荷作用的含裂纹加筋板结构的极限强度特性,分析了板厚、裂纹长度及裂纹分布对加筋板的极限强度、应力分布等方面的影响.李闯等[8]运用有限元软件ABAQUS研究含裂纹船体板在循环压缩载荷下的承载力性能,探讨了板厚、裂纹长度和裂纹分布对承载力的影响.

现有研究成果中,对含裂纹损伤的加筋板结构在循环载荷下的极限强度问题关注较少;另一方面,大多数学者选取的循环载荷幅值都超过了结构在单调载荷下的极限强度,而黄震球等[9]曾明确指出:船体梁的递增塑性破坏主要是指循环外载荷接近但小于船体梁极限弯矩值的情况;塑性变形的不断累积,导致船体梁在小于其极限弯矩值的情况下发生总体断裂破坏.因此,本文以含穿透裂纹的加筋板为研究对象,以接近但小于其极限承载力的纵向压缩载荷作为循环幅值,探究累积递增塑性对加筋板极限强度的影响规律,并对包括裂纹长度、裂纹分布和板的柔度在内的结构承载力影响因素进行参数化分析.由于累积塑性和低周疲劳的耦合作用机理较为复杂,本文中暂不考虑裂纹的扩展或闭合行为.

1 有限元模型

1.1 加筋板几何特征及材料属性

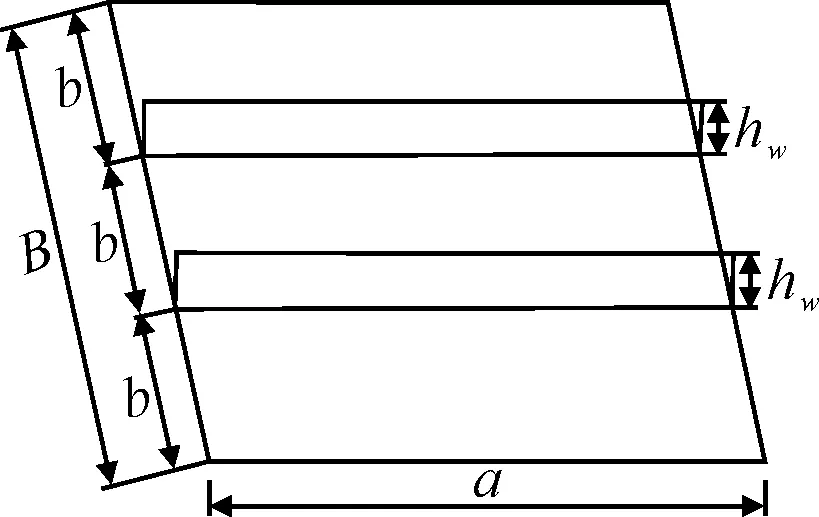

研究模型选自文献[10]中的标准算例,其加筋板取自某散货船底,模型范围为单弯单跨,加强筋截面为扁钢.加筋板采用理想弹塑性材料,屈服准则为von Mises屈服准则,不考虑应力强化的影响.几何模型见图1,具体参数见表1.

图1 加筋板几何模型

表1 加筋板的几何和材料参数

1.2 裂纹形式

就裂纹而言,对结构承载力的影响因素主要包括裂纹的长度、宽度、倾斜角度、纵向位置和横向分布等.现有的许多研究已表明,裂纹的宽度对结构承载力影响较小;而在相同长度下,横向裂纹相对于纵向或斜向裂纹对极限强度的影响较大.因此,本文中考虑的裂纹均为横向穿透裂纹,裂纹宽度均取为3 mm,且裂纹均只存在于板上.

裂纹容易产生于板与骨材的焊接相连处,对于本文研究的单弯单跨加筋板,裂纹可存在于板的边缘或板与加强筋之间.本文中,考虑裂纹在横向上的4种分布形式:单边裂纹、双边裂纹、单筋处板上裂纹,以及双筋处板上裂纹(裂纹对称分布于筋的两侧).对裂纹的横向分布进行分析时,裂纹总长度相同,且均处于跨中.分析裂纹的长度和纵向位置时,均考虑单边裂纹形式,裂纹长度以板格宽度的比例表示,裂纹的纵向位置以板格长度的比例表示.裂纹形式见图2,具体参数见表2.

图2 裂纹形式

表2 裂纹参数

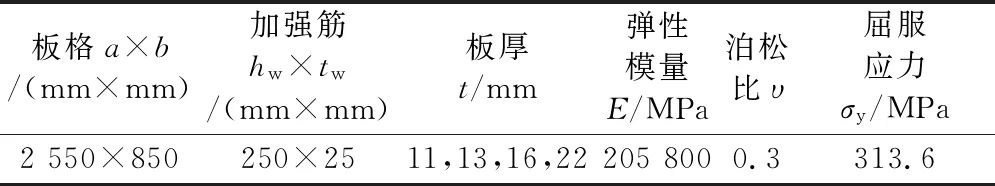

1.3 单元属性和网格划分

运用有限元软件ANSYS对含裂纹加筋板模型进行数值分析,采用SHELL181单元建立板和加强筋的有限元模型,并完成非线性计算.采用映射划分方式进行网格划分,将结构中远离裂纹区域的网格划分为边长25 mm的正方形;裂纹附近区域需进行网格细化,裂纹尖端建为半圆形,以防止裂纹扩展,裂纹尖端网格数目为16.网格划分见图3.

图3 有限元模型网格划分

1.4 边界条件

选取模型范围为单弯单跨,则加筋板四周都为横向、纵向强骨材所支撑,通常认为板与骨材交界处的约束介于简支和固支之间.一般而言,简支边界条件得到的计算结果较为保守,故本文采取四边简支的边界条件.同时,加筋板四周均应保持直边,还应约束加载边中点在y方向的位移和非加载边中点在x方向的位移,以限制刚体移动,见图4,具体的加筋板边界条件为

图4 加筋板边界条件参照图

加载边板的边界AA‴和BB‴:Ux=U′,Uz=0,θx=0,θz=0

加载边筋的边界A′C′,A″C″,B′D′和B″D″:Ux=U′ ,Uy=0,θx=0

非加载边板的边界AB和A‴B‴:Uz=0,Uy=Coupled,θy=0,θz=0

1.5 初始缺陷

初始缺陷包括初始变形和焊接残余应力.就焊接残余应力而言,残余拉应力集中在板与骨材焊接相连处,而残余压应力分布在板格中部区域,残余拉应力和残余压应力在结构内部保持平衡状态,且各自的影响在一定程度上能相互抵消,故本文中不考虑残余应力的影响.对于加筋板的初始变形,采用屈曲模态模拟其形状,加筋板的整体初始变形为3种初始变形的叠加,分别为

板的初始变形:

((1)

加强筋的梁柱型初始变形:

(2)

加强筋的侧倾初始变形:

(3)

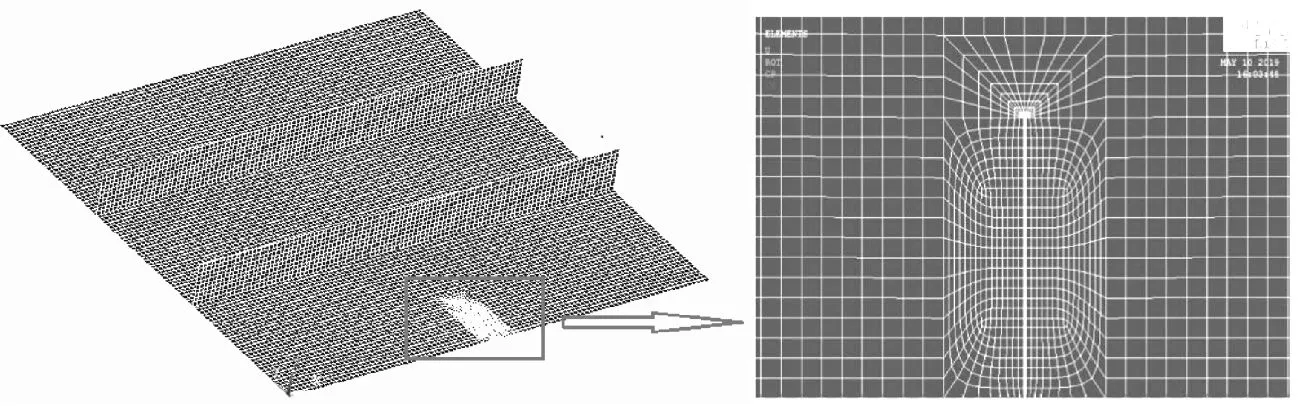

1.6 循环载荷的施加

对加筋板结构施加纵向循环压缩载荷,包括压缩载荷的加载和卸载过程,见图5.经过若干次等幅循环后,对结构施加较大的单调压缩载荷,以计算结构循环载荷作用后的极限强度.循环载荷的大小接近但小于结构在一次性压缩载荷下的极限承载力,随后施加的单调载荷超过其极限承载力.

图5 循环载荷示意图

有限元计算中,采用位移控制法实现循环载荷的施加.将外载荷转化为等效位移量,在两个加载边同时施加大小相等、方向相反的强迫位移;通过一次循环,计算得到每次加载所需的位移增量,同一次计算中保持位移增量一致;将每次循环的卸载点对应位移写入载荷步,程序自动对每一载荷步进行计算,以前一次循环的结果作为下一次循环的初始条件,以此完成循环载荷的迭代计算.

2 计算结果与分析

2.1 有限元方法的验证

选取文献[10]标准算例中的某散货船底双弯双跨范围内的加筋板结构,加强筋截面为扁钢,计算其在单调压缩作用下的极限强度,与ISSC2012提供的结果进行比较,以验证本文有限元方法的适用性.有限元模型见图6,计算结果见表3.本文的计算结果与ISSC2012中较为吻合,可证明本文计算方法的合理性.

图6 双弯双跨加筋板有限元模型

表3 双弯双跨加筋板极限强度(σu/σy)

2.2 累积递增塑性对极限承载力的影响

以板厚为13 mm的完整加筋板为分析对象,探究高应力幅循环载荷导致的累积递增塑性对其极限强度的影响.在单调压缩作用下,完整加筋板的极限强度为0.559σy,取其极限承载力的0.98倍为循环压缩载荷的幅值,计算经过不同循环次数后加筋板的剩余极限强度.表4为计算结果.

表4 不同循环次数后完整加筋板的极限强度

由表4可知,循环3次以内,极限强度并无变化.而第4次循环后,极限强度开始有明显下降,之后随着循环次数的增多,极限强度不断下降.

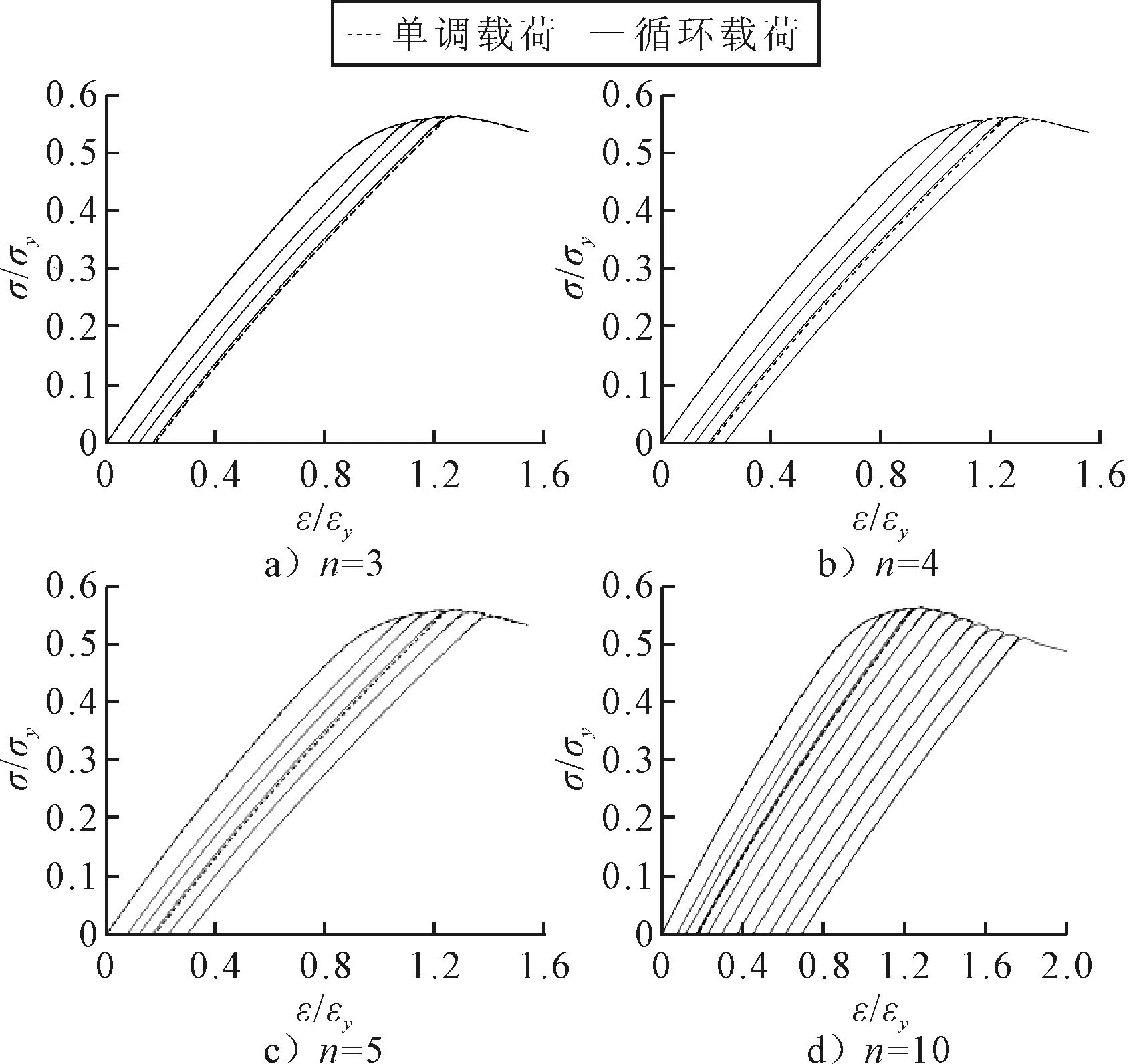

图7为经过3,4,5和10次循环载荷作用的加筋板无因次平均应力-应变曲线,图中实线对应循环载荷的加载、卸载路径,虚线对应单调压缩载荷的加载路径以及从应力极值点卸载的卸载路径.卸载路径与横轴的交点即为加载时结构中产生的塑性应变.

图7 加筋板平均应力-应变曲线

由图7可知,在平均应力-应变曲线的非线性段,循环载荷的加载路径与单调载荷的加载路径几乎重合.3次循环后,累积塑性应变未超过单调载荷下应力极值点对应的塑性应变,循环后单调加载的极值点与单调载荷作用下的极值点几乎重合.而循环载荷作用4次后,结构中的累积塑性应变已超过单调极值点对应的塑性应变,应力极值点已有小幅下降.循环5次后,累积塑性应变继续增加,应力极值点的下降更为明显.经过10次循环后,结构中的累积塑性应变已远远超过单调极值点对应的塑性应变,加筋板的极限强度已大幅下降.

因此,可初步得出结论:循环压缩载荷下,累积递增塑性对加筋板极限强度的影响取决于累积塑性应变的大小.当累积塑性应变小于单调压缩作用下应力极值点对应的塑性应变,累积塑性对极限强度无明显影响;当累积塑性应变超过单调极值点对应的塑性应变,累积塑性会导致极限强度的下降,且结构的极限承载力会随累积塑性应变的增加而不断降低.

2.3 裂纹长度对承载力性能的影响

以板厚13 mm、在跨中处含单边裂纹的加筋板为分析对象,计算含四种不同裂纹长度(参数见表2)的加筋板及完整加筋板在相同循环外载荷下的极限承载力.计算得知,单调压缩作用下,裂纹长度为0.4b的加筋板极限强度最小,选取其极限应力对应的外载荷的99%为循环载荷幅值.各加筋板经过不同循环次数后的极限强度变化趋势见图8.

图8 含不同长度裂纹的加筋板极限承载力变化趋势

结果表明,完整加筋板和裂纹长度为0.1b的加筋板极限强度无变化;裂纹长度为0.2b和0.3b的加筋板循环5次后的极限强度无变化,循环10次后极限强度出现明显下降;而裂纹长度为0.4b的加筋板极限承载力随循环次数的增多不断下降,且下降幅度最大.其主要原因在于,在单调压缩作用下,加筋板极限强度随裂纹长度增加而明显下降,则在相同的循环外载荷下,含有较长裂纹的加筋板在一次循环载荷作用下产生的塑性变形较大,随循环次数的增加,其塑性变形的累积也越快,导致其极限承载力的下降更为显著.

2.4 裂纹纵向位置对承载力性能的影响

以含单边裂纹的加筋板为研究对象,板厚均为13 mm,裂纹长度均为0.4b,裂纹的纵向位置参数见表2,考虑3种不同位置的裂纹对加筋板在相同循环外载荷下极限强度的影响,并与完整加筋板对比.单调压缩作用下,裂纹处于跨中位置(s/a=3/6)的加筋板极限强度最小,取其极限应力所对应外载荷的99%为循环载荷幅值.不同循环次数后的各加筋板极限强度变化趋势见图9.

图9 含不同纵向位置裂纹的加筋板极限强度变化趋势

计算结果表明,在此循环载荷下,完整加筋板的极限强度并无变化;而含裂纹的加筋板极限强度在循环载荷作用后均有不同程度的下降.裂纹位置越靠近跨中,加筋板的极限承载力下降幅度越大.其主要原因同样在于,裂纹处于跨中的加筋板在单调载荷下的极限强度明显较小,故在同等大小的单次循环载荷作用下,结构中产生的塑性变形较大,随着循环次数增多,结构中塑性累积较快,因此极限承载力的下降较为明显.

2.5 裂纹横向分布对承载力性能的影响

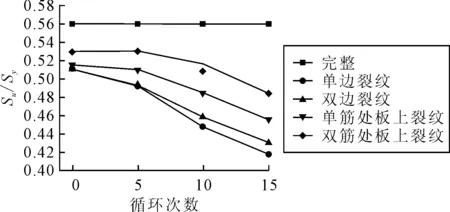

以板厚13 mm的加筋板为研究对象,裂纹长度均为0.4b,且均处于跨中.裂纹在横向上有4种分布形式,见图2.根据计算,在单调压缩作用下,含双边裂纹的加筋板极限强度最小,取其极限应力对应外载荷的99%为循环载荷幅值.不同循环次数后的各加筋板极限强度变化趋势见图10.

图10 含不同横向分布形式的裂纹的加筋板极限承载力变化趋势

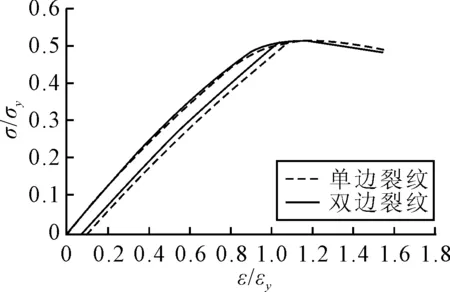

结果表明,完整加筋板的极限强度无变化;含裂纹加筋板的极限强度均有不同程度的下降,其中,裂纹处于板、筋之间的加筋板极限强度高于含边裂纹的加筋板.值得注意的是,在单调载荷下,含双边裂纹的加筋板极限强度略低于含单边裂纹的加筋板;但在相同的循环载荷作用后,含单边裂纹的加筋板极限承载力下降幅度更大,见图11.

图11 一次循环载荷作用下产生的塑性变形

由图11可知,一次循环载荷作用下,含单边裂纹的加筋板中产生的塑性变形大于含双边裂纹的加筋板.因此,含单边裂纹的加筋板在循环载荷下塑性累积较快,其极限承载力的下降也更快.

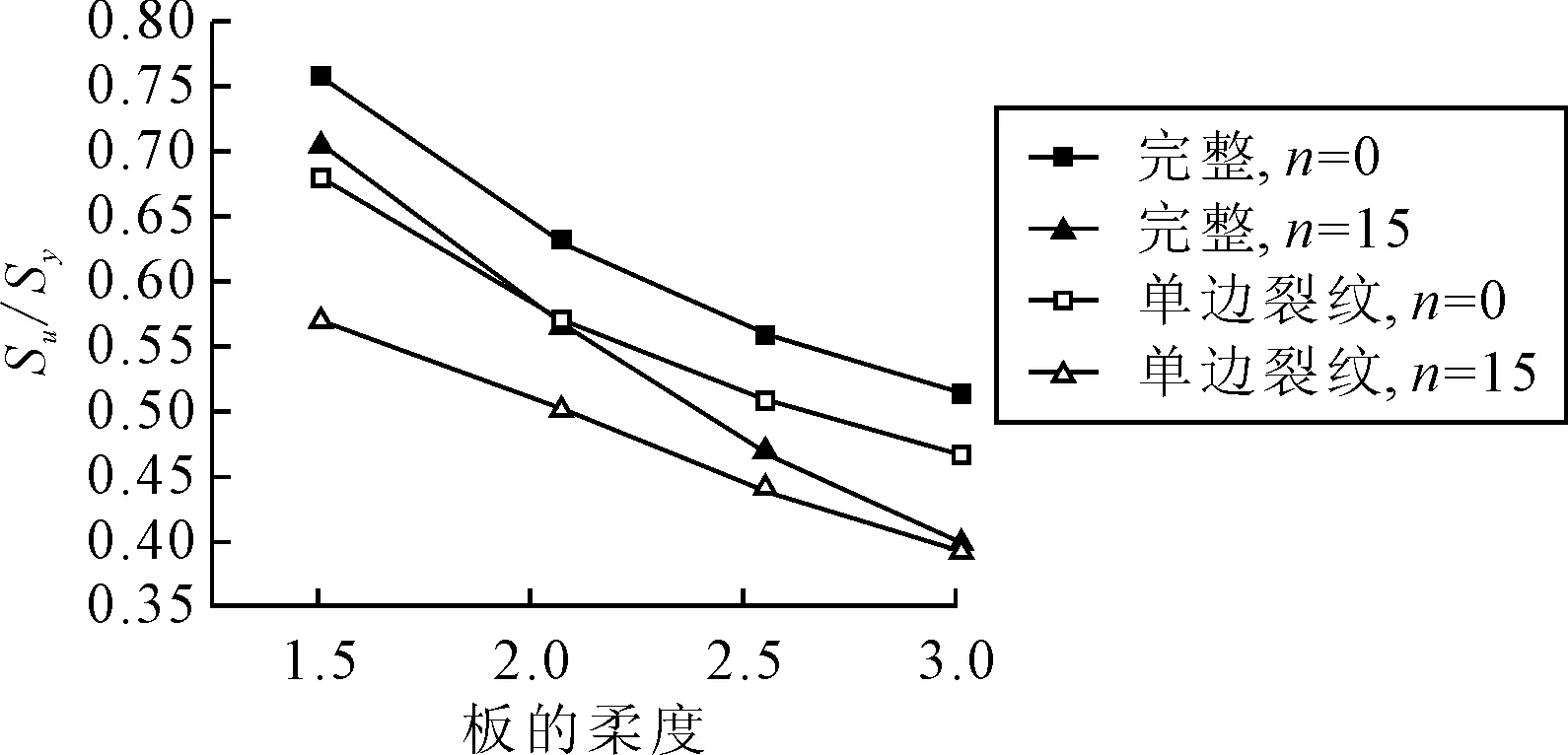

2.6 板的柔度对承载力性能的影响

以完整加筋板和含单边裂纹的加筋板为研究对象,裂纹处于跨中,长度均为0.4b,板厚参数见表1.因板厚不同的各加筋板极限强度值相差较大,故以各加筋板极限强度的99%为其循环幅值.图12为各加筋板极限强度随循环次数的变化趋势,图13为单调载荷下和循环载荷作用15次后加筋板极限强度随板的柔度的变化趋势.

图12 不同板厚的加筋板极限承载力随循环次数变化趋势

图13 加筋板极限承载力随板的柔度变化趋势

结果表明,循环载荷作用使各加筋板极限强度均有不同程度的下降.其中,板厚22 mm的含单边裂纹加筋板极限强度的下降幅度明显大于板厚22 mm的完整加筋板;板厚16 mm的完整加筋板和含裂纹加筋板的极限承载力下降幅度相近;而板厚为11 mm和13 mm的完整加筋板极限承载力的下降幅度明显大于相同板厚的含单边裂纹的加筋板.单调载荷下,完整加筋板和含单边裂纹的加筋板极限强度随板的柔度的变化趋势较为一致;而循环载荷下,随着板柔度的增加,即板厚的减小,完整加筋板的极限强度下降幅度相较于含单边裂纹的加筋板更为明显.可见,板的柔度对循环载荷下加筋板的极限强度具有较大影响.

3 结 论

1) 循环压缩载荷下,累积递增塑性对加筋板极限强度的影响主要取决于累积塑性应变的大小,当累积塑性应变超过单调压缩作用下应力极值点对应的塑性应变,累积塑性会导致极限强度的下降,且结构的极限承载力会随累积塑性应变的增加而不断降低.

2) 在相同的循环外载荷下,加筋板的极限强度随裂纹长度增加而降低,而处于跨中的裂纹对极限强度影响较大.

3) 裂纹在横向上的不同分布形式中,边裂纹对加筋板极限承载力的影响大于板、筋之间裂纹的影响;而单调载荷下,含双边裂纹的加筋板极限强度略小于含单边裂纹的加筋板,但循环载荷下,含单边裂纹的加筋板极限强度下降更快.

4) 无论在单调载荷还是循环载荷作用下,板的柔度对加筋板极限承载力都具有较大影响.