喷涂聚脲弹性体H型钢柱抗爆性能研究

2020-10-19赵亚军王玉珑

赵亚军,王玉珑

(1.河北工程大学 土木工程学院,河北 邯郸 056038;2.河北工程大学 力学实验教学示范中心,河北 邯郸 056038)

近年来由恐怖袭击或化学品及燃气泄漏造成的爆炸时有发生,爆炸荷载对周边建筑物造成极大的损伤。钢柱是钢结构的主要承重构件,当爆炸荷载作用于钢柱,可能导致钢柱的损毁,从而引起整个结构的倒塌,因此研究钢柱的抗爆性能具有很重要的意义。爆炸荷载对H型钢柱的作用较为复杂[1],这决定了钢柱的响应特征和破坏模式,爆炸发生在强轴方向时能表现出更好的抗爆能力[2-3]。Nassr等[4]对宽缘钢柱在不同的爆炸荷载作用下进行了大量的试验研究,并给出了它们爆炸后的损伤和破坏模式,爆炸发生在强轴时的稳定性更好。刘赛等[5]基于数值模拟的方法,表明了增加钢柱截面高度比增加截面宽度更能有效提高柱的抗爆能力。田力等[6]建立了复合爆炸作用下H型钢柱的数值模型,研究发现钢柱的长细比对抗冲撞与抗爆性能影响较小,限制其轴向压力值,能保证H 型钢柱的抗冲撞与抗爆性能。

为提高结构的抗爆性能,通常采用增加防护介质厚度、采用复合结构和开发使用新材料等措施,聚脲[7-9]是一种具有明显应变率相关大变形行为的超粘弹性材料[10]。将聚脲喷涂于结构上,能够提高结构的整体刚度[11],防止结构倒塌与破坏[12]。研究表明当金属作为基底时,在任何一面涂聚脲都会增加相应的整体切线模量,从而减小结构横向扩展冲击力[13],增加金属层的能量吸收能力[14]。钢板表面涂覆不同厚度聚脲在空爆条件下,钢板中心最大位移随涂层厚度的增加近似呈线性递减趋势[15],双涂层的抗爆性能更佳[16]。由于爆炸相关问题的研究较为复杂,目前对于钢柱在爆炸冲击波作用下的防护研究较少,而钢柱作为结构的主要承重构件,提升其抗爆能力显得尤为重要。

本文提出采用喷涂聚脲作为H型钢柱的抗爆防护措施,利用数值计算方法,对聚脲加固H型钢柱在弱轴方向爆炸荷载作用下的动态响应进行研究,分析钢柱的变形及吸能情况,揭示喷涂聚脲对H型钢柱的抗爆防护机理,为钢结构的抗爆设计提供理论依据。

1 数值计算模型

1.1 数值模型建立

本文对喷涂0、3、5 mm聚脲的H型钢柱进行了数值模拟,以探究喷涂不同厚度聚脲H型钢柱在爆炸荷载作用下的动态响应。如图1,本文对3 m长的H型钢柱进行抗爆数值分析,材料选用Q235钢,TNT炸药量为25 kg,爆心在H型钢柱弱轴方向2 m处,距地面1.5 m。

本模型包括:钢柱、聚脲、炸药、空气与地面组成,除地面采用Shell单元外,其余均采用Solid单元,聚脲、钢柱与钢板网格尺寸为20 mm,空气域尺寸为3.9 m×3.02 m×0.2 m,空气与炸药网格尺寸为40 mm,空气边界采用无反射边界条件,钢柱与地面采用固定约束,并约束柱顶的水平位移。

钢柱及聚脲弹性体采用LAGRANGE网格,炸药与空气采用ALE网格,通过多物质流固耦合算法定义ALE网格和LAGRANGE网格之间的相互作用,聚脲材料与钢柱之间采用共节点设置,模拟聚脲与钢柱表面的粘结状态。在钢柱两端添加刚性板,钢性板与钢柱之间采用共节点设置,对钢柱顶端刚性板施加均布面荷载,以准确模拟实际工况中的竖向荷载,根据张秀华等[17]研究结果,在抗爆分析和设计中钢柱轴压比不宜超过0.3,本文施加竖向荷载F=0.2Fp,Fp是钢柱的极限承载力。

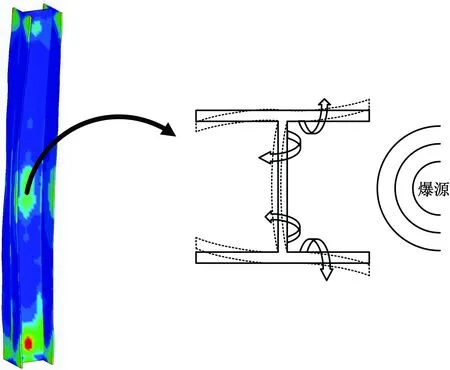

图1 数值模拟示意图

1.2 模型材料

1.2.1 TNT炸药与空气

本文所用的TNT炸药采用MAT_HIGH_ EXPLOSIVE_BURN模型,结合JWL状态方程描述爆炸时产生的高压冲击波,JWL状态方程的P-V关系如下:

(1)

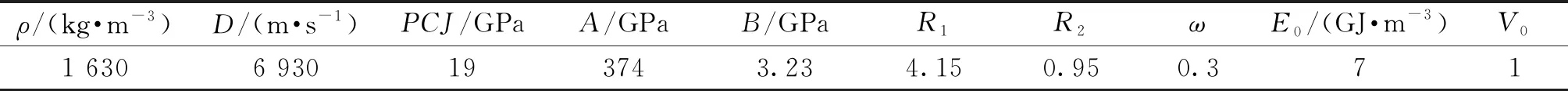

所使用的TNT炸药及其状态方程参数如表1:

本文考虑TNT炸药在理想空气中爆炸,空气采用MAT_NULL模型,结合线性多项式状态方程EOS_LINEAR_POLYNOMIAL来描述:

P=C0+C1μ+C2μ2+C3μ3+

[C4+C5μ+C6μ2]E

(2)

空气密度为:1.29 kg/m3;C0=C1=C2=C3=C6=0,C4=C5=0.4。

1.2.2 H型钢

本文钢柱材料选用MAT_PLASTIC_KINEMATIC材料模型,该模型通过调整β来选择各向随动强化或等向强化,基于Cowper-Symonds关系考虑高应变率效应:

(3)

表1 TNT炸药以及状态方程参数[18]

用与应变率有关的放大系数表示屈服应力:

(4)

表2 钢的材料参数[19]

1.2.3 聚脲

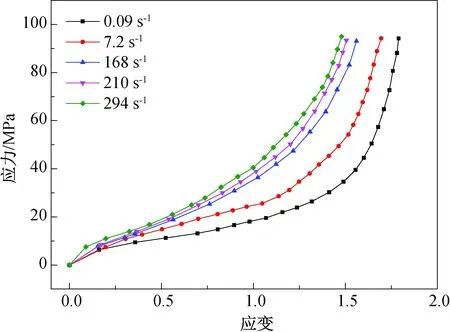

从聚脲弹性体的动态力学性能看,聚脲材料是一种具有明显应变率效应的超粘弹性体,选用MAT_PIECEWISE_LINEAR_PLASTICITY材料模型来模拟聚脲弹性体。本模型属于弹塑性材料模型,可定义不同应变率下的应力应变曲线,能够很好地模拟弹塑性材料的响应过程。图2为不同应变率下聚脲弹性体的应力应变曲线。聚脲材料具体参数如表3:

图2 不同应变率下聚脲应力应变曲线

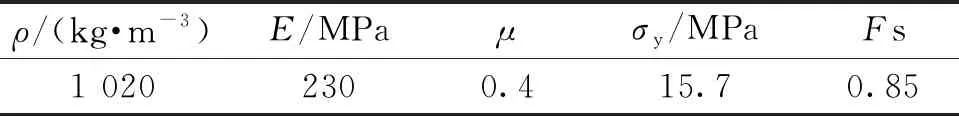

表3 聚脲材料参数[20]

2 模型验证

截至目前国内外很少有喷涂聚脲H型钢柱在爆炸荷载作用下的破坏试验,故本文通过对比涂覆聚脲的钢板爆炸试验,验证本文计算模型所采用的耦合算法、材料模型的合理性。

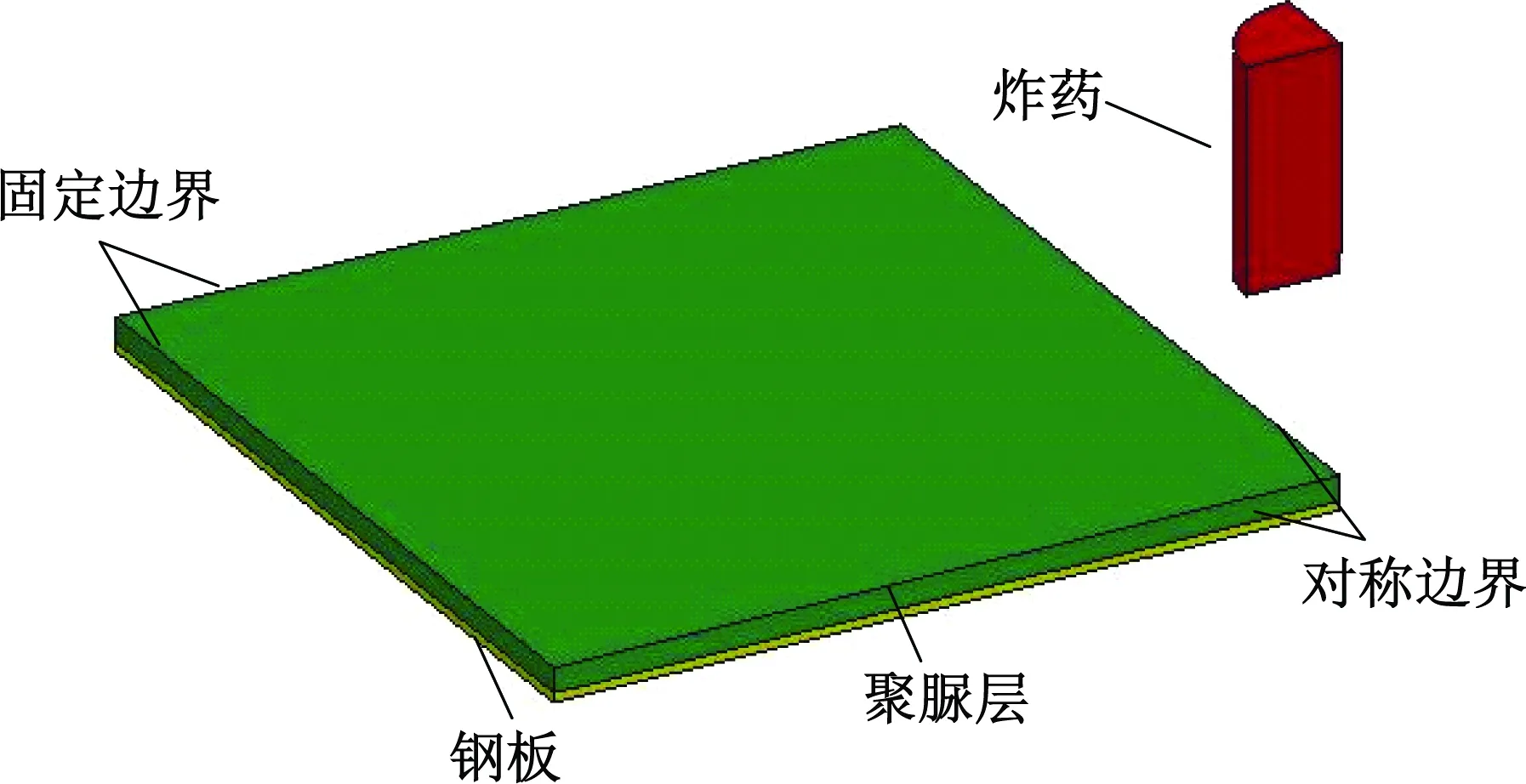

文献[21]中试验工况2采用边长为400 mm的方形Q235钢板,板厚1.5 mm,钢板迎爆面涂覆4 mm聚脲层。涂覆聚脲钢板结构固定在两个夹板之间,采用40 g柱形TNT炸药,爆距50 mm,聚脲涂覆钢板的实际加载区域为250 mm×250 mm。由于爆炸载荷和聚脲涂覆钢板结构具有对称性,所以建立1/4 模型,在模型的边界处施加固定约束和对称约束如图3。

图3 聚脲涂覆钢板结构与炸药模型

图4(a)为文献[21]中工况2的靶板变形图,图4(b)为本文数值模拟位移云图。可见,中心处最大位移的试验结果与仿真结果吻合良好,验证了本文所采用模型的有效性。

图4 试验与数值模拟对比图

3 结果分析

为研究钢柱在实际爆炸场景中H钢柱的动态响应,本文采用以下荷载加载方案(图5):准静态阶段应用初级轴向载荷,对柱顶逐步施加20%H型钢柱轴向极限承载力,忽略重力和风荷载;对钢柱施加横向爆炸荷载,并对钢柱进行分析。

图5 不同阶段荷载加载的方法

3.1 塑性应变

图6为爆炸发生在弱轴方向时钢柱等效塑性变形图,当腹板作为迎爆面时,爆炸产生的冲击波达到腹板位置后,在钢柱腹板和翼缘之间的半封闭空间内会形成冲击波涡流,绕弱轴产生大的弯矩,从而使得翼缘和腹板连接处的受力较大。如图6所示,迎爆面翼缘部分向钢柱的外侧呈外张的趋势,钢柱背爆面的翼缘部分呈现出向腹板处收缩的趋势。由图可以看出钢柱柱脚14 cm处腹板塑性应变较大。

图6 钢柱塑性应变分析

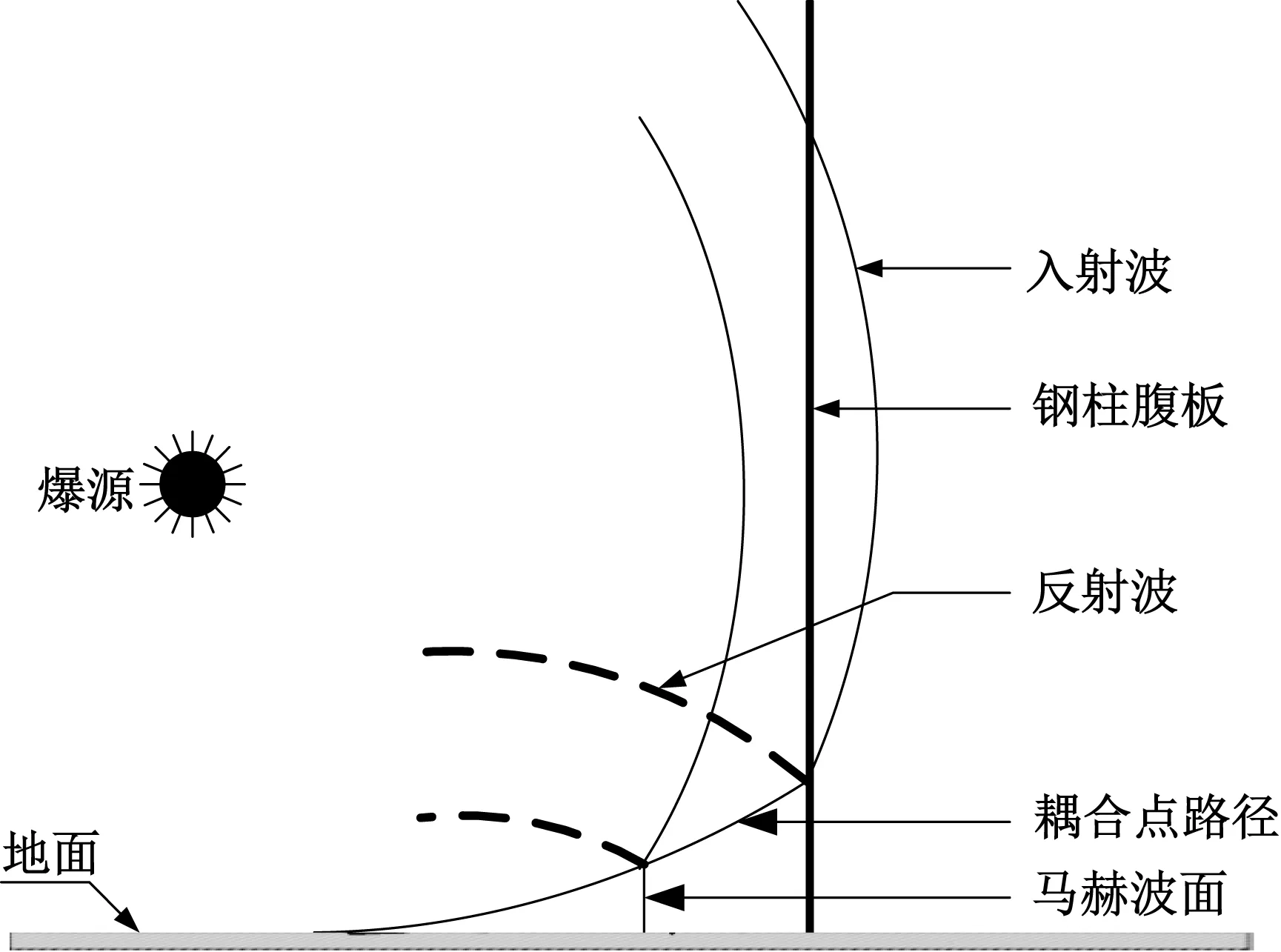

图7为空气中发生爆炸冲击波传播示意图,图中爆炸所产生冲击波在传播到H型钢柱之前先与地面发生接触,经过地面的反射产生反射波,反射波与初始冲击波发生耦合形成马赫波,然后作用于H型钢柱腹板。图8为不同时刻冲击波传播云图,由图可知冲击波传播至柱脚时,冲击波在钢柱腹板、翼缘和地面之间形成冲击波涡流,使冲击波进一步增强,因此桩脚的压力较其它部位最大。而当爆炸发生在钢柱弱轴方向时,腹板的变形方向为刚度较小的方向,因此钢柱柱脚腹板处破坏最为严重。

图7 爆炸冲击波传播示意图

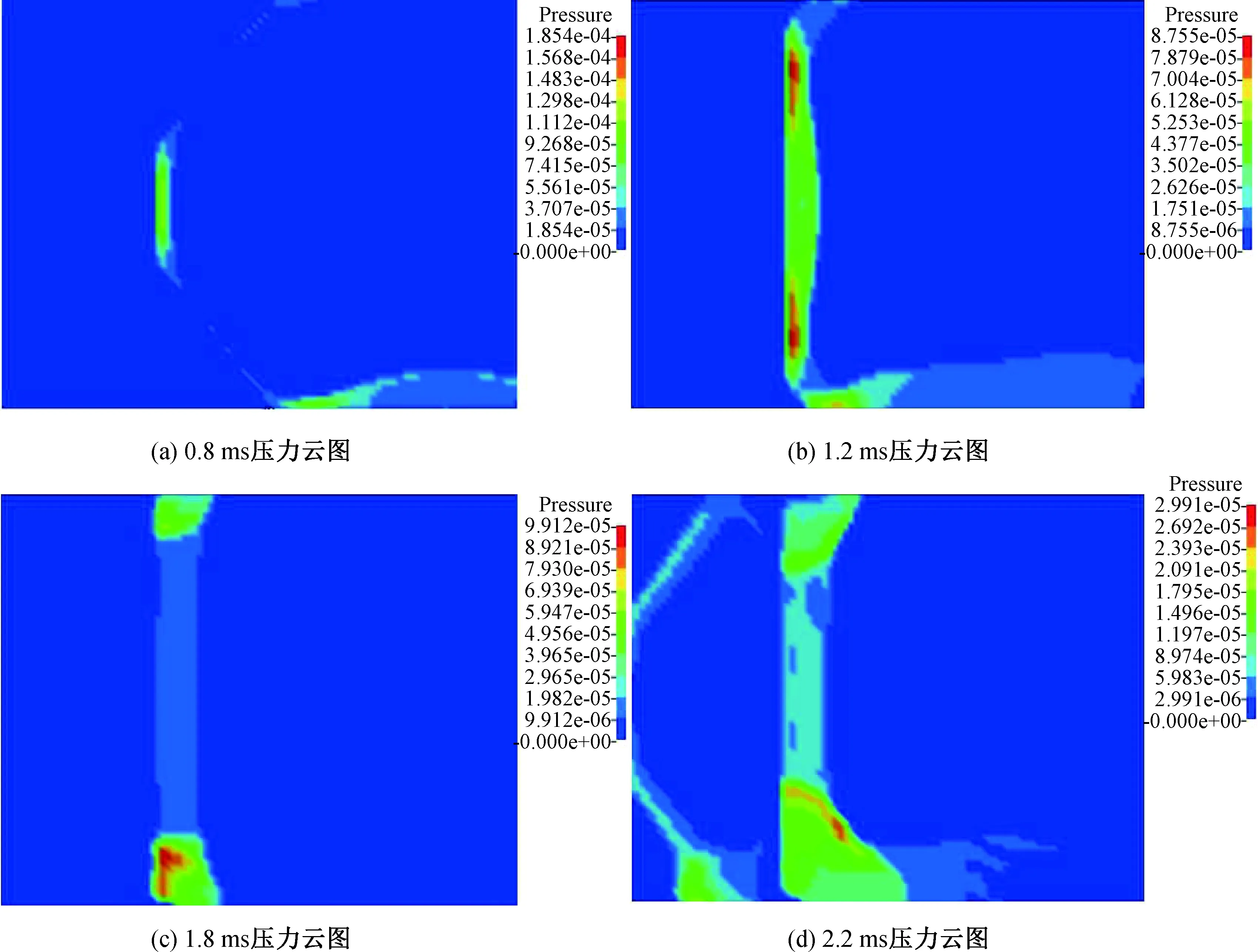

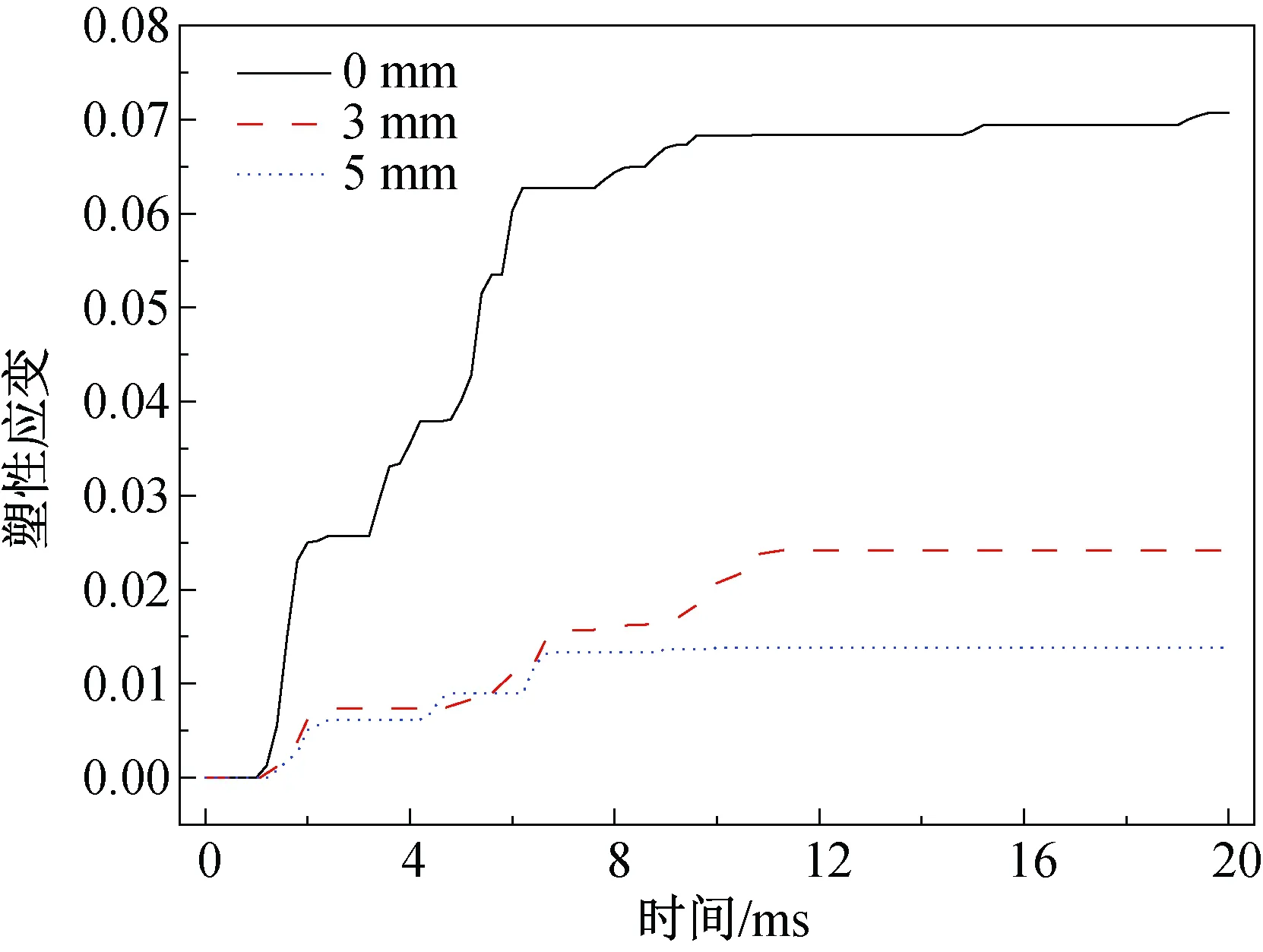

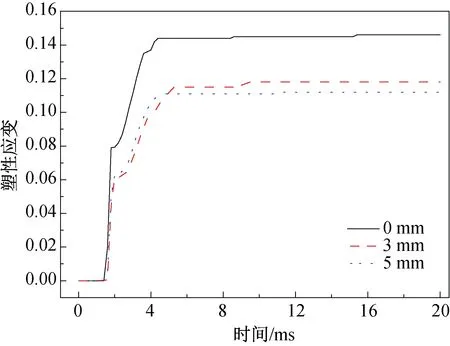

图9为柱中腹板与翼缘连接点塑性应变时程曲线,图10为柱角14 cm处腹板的塑性应变时程曲线,由图可知,其塑性应变曲线均呈现出多阶段上升趋势,是因为爆炸冲击波作用于钢柱时,在腹板与翼缘间的多次反射,钢柱各部件间歇受到荷载作用所致。由图9可以看出,未喷涂聚脲时腹板与翼缘连接点的塑性应变要比喷涂聚脲时H型钢柱腹板与翼缘连接点的塑性应变高很多,比较最大塑性应变可以得到喷涂3、5 mm聚脲的塑性应变分别是未喷涂聚脲的34.22%、19.52%。由图10可以看出,对钢柱喷涂3、5 mm聚脲时,钢柱柱脚腹板处塑性应变分别是0.118、0.112,分别是未喷涂聚脲H型钢柱柱角腹板处塑性应变的80.8%、76.7%。

当爆炸发生在弱轴方向时,聚脲材料能够有效地减小H型钢柱柱中翼缘和腹板连接处的变形,并在一定程度上减小柱脚腹板处的变形,提高钢柱的刚度。本文建议在加固H型钢柱时,应对柱角腹板处重点加固,以降低柱角破坏的可能,使钢柱在弱轴方向具有更好的抗爆能力。

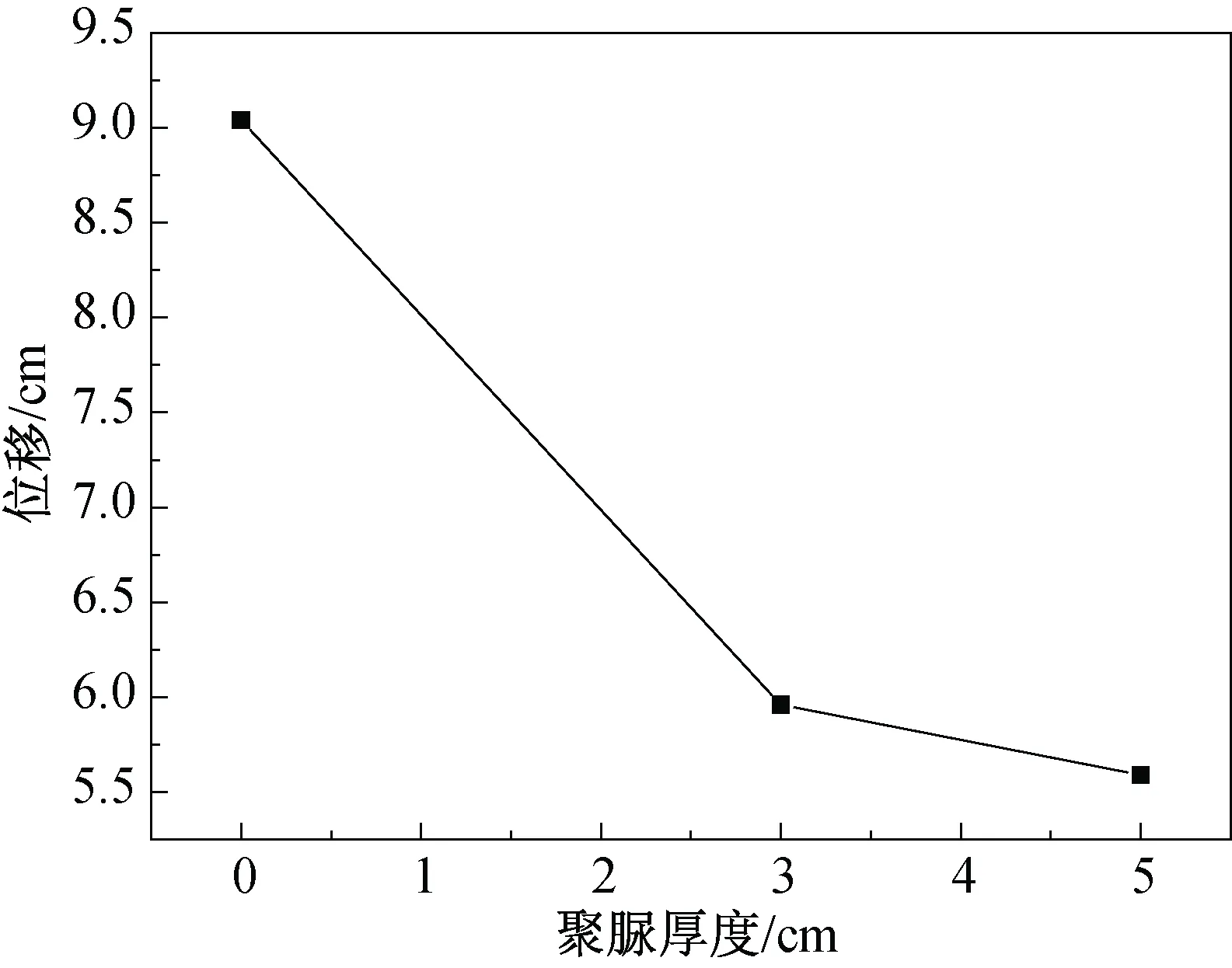

3.2 变形

图11为喷涂不同厚度聚脲的H型钢柱在等量爆炸载荷作用下的变形图。炸药在柱中位置起爆,由于柱脚与柱顶的约束情况,因此钢柱的中心区域位移最大,且柱中翼缘部分均呈现向外扩张的趋势,随着聚脲涂层的加入,柱中翼缘向外扩张的幅度逐渐变小。图12为喷涂不同厚度聚脲H型钢柱柱中翼缘位移峰值图,由图可以看出,未喷涂聚脲时钢柱翼缘位移峰值为9.04 cm,喷涂聚脲后的翼缘位移峰值依次为:5.96、5.59 cm,分别减小了未喷涂聚脲时钢柱翼缘位移峰值的34%、38.2%。可以看出,当爆炸发生在弱轴时,聚脲的加入可以明显地降低H型钢柱翼缘位移,随聚脲厚度的增加其位移减小的趋势逐渐平缓。

图8 冲击波压力传播图

图9 腹板与翼缘连接点塑性应变时程曲线

图10 柱脚腹板处塑性应变

图11 喷涂不同厚度聚脲的H型钢柱位移云图

图12 不同厚度聚脲翼缘峰值位移

图13 跨中位移时程曲线

图13为H型钢柱柱中横向位移时程曲线,由图可知,未喷涂聚脲的H型钢柱在8.4 ms时达到最大位移峰值为13.2 cm,随后H型钢柱进入塑性阶段。随着聚脲厚度的增加,冲击波达到钢柱时经过聚脲层被衰减,导致喷涂了聚脲的钢柱位移达到峰值的时间有所延迟,位移峰值依次是未喷涂聚脲钢柱位移峰值的90.8%、82.5%,随着聚脲厚度的增加,各钢柱柱中横向位移峰值近似呈线性递减的趋势减小。H型钢柱的柱中横向位移峰值降低,是因为聚脲涂层使H型钢柱的整体切线模量增强。以上分析说明,喷涂了聚脲弹性体后的H型钢柱,能明显降低爆炸发生在弱轴时H型钢柱的柱中位移。

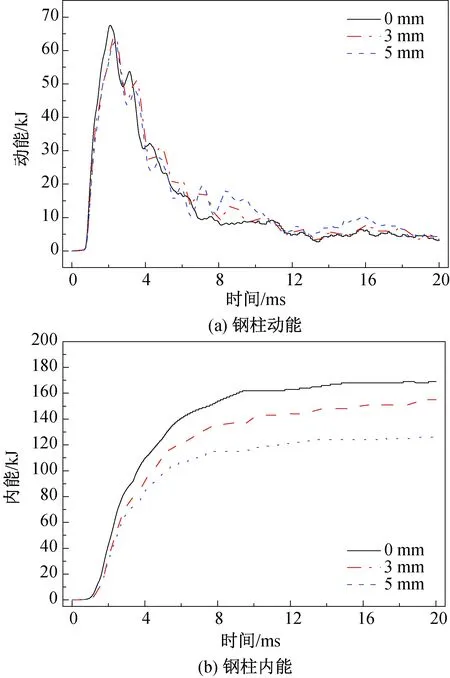

3.3 能量吸收

结构通过变形来消耗并衰减冲击波,转化为自身的动能与内能。图14为H型钢柱的动能和内能时程曲线,由图14(a)可以看出:冲击波接触到钢柱后,其动能近乎呈线性增长的趋势迅速上升,在达到35 kJ时,喷涂了聚脲的钢柱增长趋势变缓,是因为聚脲的存在,冲击波先作用于聚脲,部分能量被聚脲吸收。随着喷涂聚脲弹性体厚度的增加,钢柱的动能峰值依次为:67.5、64、62.6 kJ。在动能下降段可以看到,动能时程曲线出现多个峰值,且喷涂聚脲的钢柱各个峰值均有一定的延迟,是因为冲击波在翼缘与腹板之间的多次反射作用。

吸能能力是研究爆炸荷载作用下结构构件性能的重要参数,从图14(b)可以明显看出,未喷涂聚脲的H型钢柱的内能为169 kJ,明显高于喷涂了聚脲H型钢柱的内能,其中分别喷涂3、5 mm聚脲H型钢柱的内能是未喷涂聚脲钢柱的91.66%、74.56%,这是因为聚脲提高了H型钢柱的整体刚度,聚脲涂层在抗爆冲击过程中的拉伸变形、粘弹性以及由弹性向塑性转变,耗散了一部分能量,使得钢柱所吸收的能量较低。

图14 钢柱动能和内能时程曲线

4 结论

1)爆炸发生在弱轴柱中方向2 m处时,由于各方向冲击波及反射波的耦合作用,钢柱的最大塑性应变发生于柱脚附近。

2)喷涂聚脲可显著提高钢柱的整体刚度和抗爆能力,能够约束腹板与翼缘连接处的变形,并大幅减小柱脚附近最大塑性应变,且涂层越厚,提高效果越明显,但呈现非线性增长,随厚度增加,提高程度减缓。

3)聚脲弹性体可在爆炸中吸收冲击波的能量,从而延缓钢柱的变形及动能峰值出现时间,并大幅降低峰值,使钢柱本身受到冲击作用较为平缓,从而实现对钢柱的保护,5 mm的聚脲涂层可减小17.5%的钢柱横向位移和25.7%的内能。