浅谈燃煤电厂脱硫废水零排放工艺

2020-10-18华玉龙孙红丽吴士定

华玉龙,孙红丽,吴士定,周 威

(中国联合工程有限公司,浙江 杭州 310051)

煤炭作为火电厂主要燃料,但其使用过程中造成的污染不容忽视,而石灰石-石膏湿法脱硫技术可以有效的脱除烟气中的SO2,该法占全国湿法脱硫的90%[1]。为了维持系统的正常运行,处理过程中会产生的一定量的废水,此类废水属于最末端的废水,若直接排放,会对环境造成严重污染。

2015年国务院《水污染防治行动计划》中要求全面控制污染物排放。2017年环保部《火电厂污染防治可行技术指南》指出实现废水近零排放的关键是实现脱硫废水零排放。因此采用合适的处理工艺达到脱硫废水零排放,最大程度的节约成本成为国内外学者主要研究方向。

1 脱硫废水水质与处理难点

石灰石-石膏湿法脱硫废水中的污染物成分及含量与煤种、脱硫工艺与运行方式、烟尘量、石灰石品质、石膏脱水效果、催化还原技术(SCR)系统氨逃逸等多种因素有关[2]。

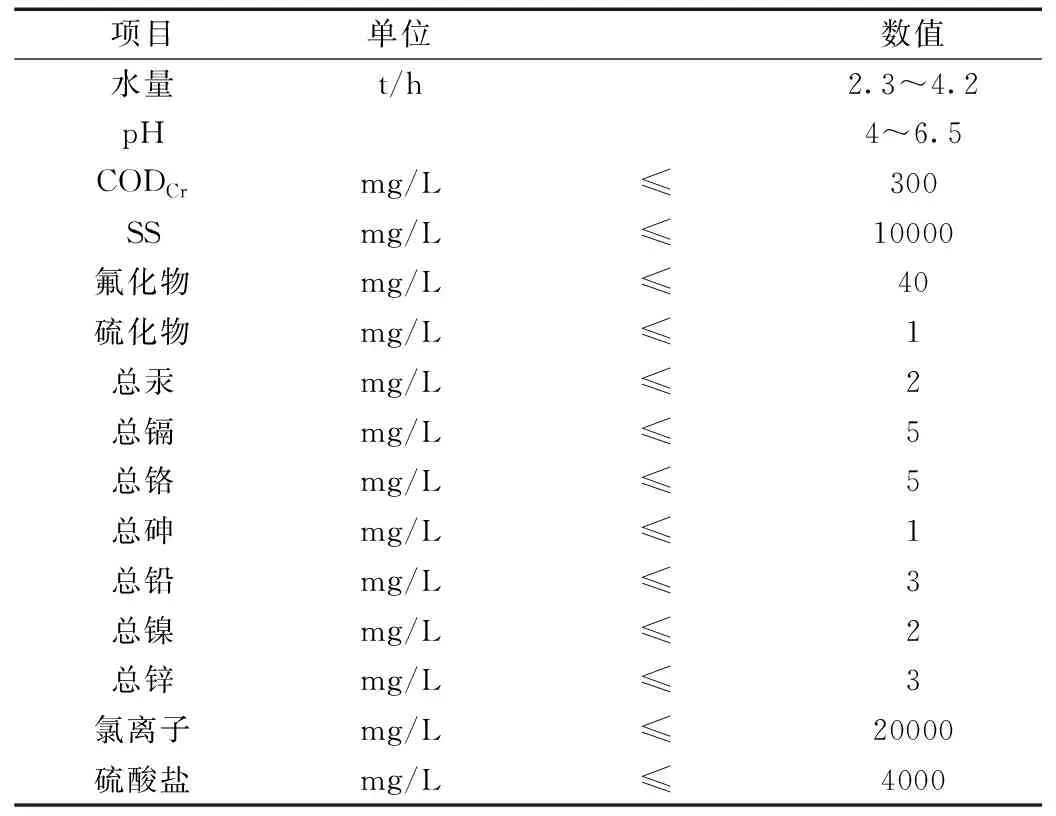

对宁波、山东某电厂脱硫废水,进行水质分析如表1所示。

表1 废水处理系统进水水质Table 1 Inlet water quality of wastewater treatment system

由表1可知,脱硫废水特征如下:(1)显酸性,pH在4~6.5之间,腐蚀性强[3];(2)悬浮物含量高;(3)盐度高,主要含硫酸盐、氯化物、氟化物、硫化物等;(4)含重金属,主要含Hg、Cr、As、Pb、Zn、Ni、Cd等。

目前面临的处理难点有:(1)水质、水量受燃煤、脱硫系统补水及脱硫运行工况影响大,水质波动范围大;(2)悬浮物浓度高,细颗粒物比例大,易造成膜过滤装置污堵;(3)硅、镁等浓度高,硫酸钙过饱和度高,结垢倾向强,后系统结垢清洗恢复难;(4)处理后废水产生的效益极低,对处理成本要求严格。

2 脱硫废水处理工艺

2.1 常规的脱硫废水处理工艺

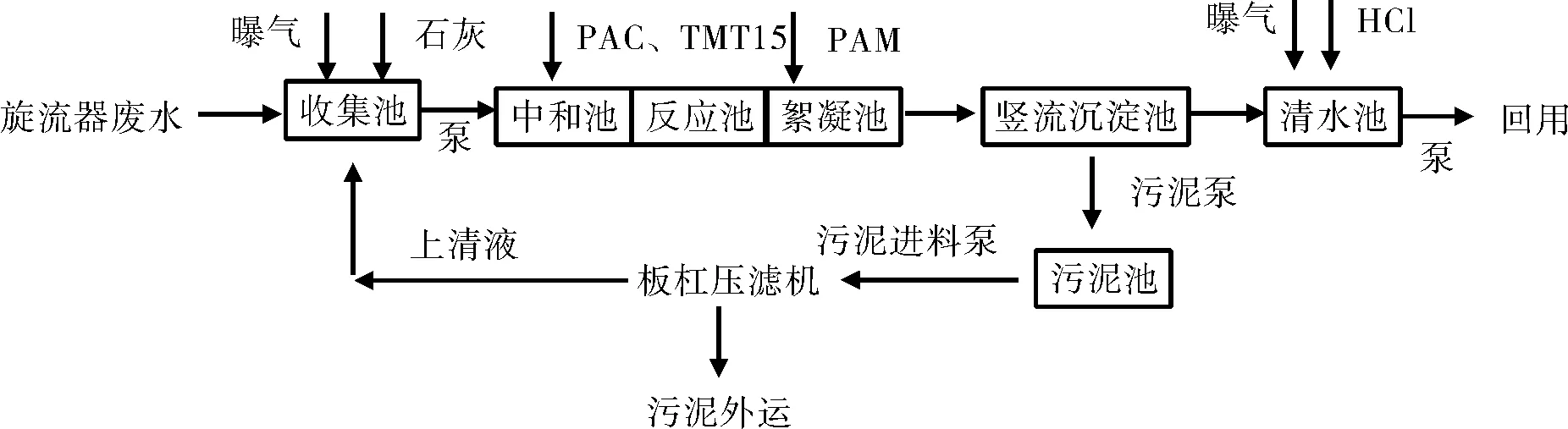

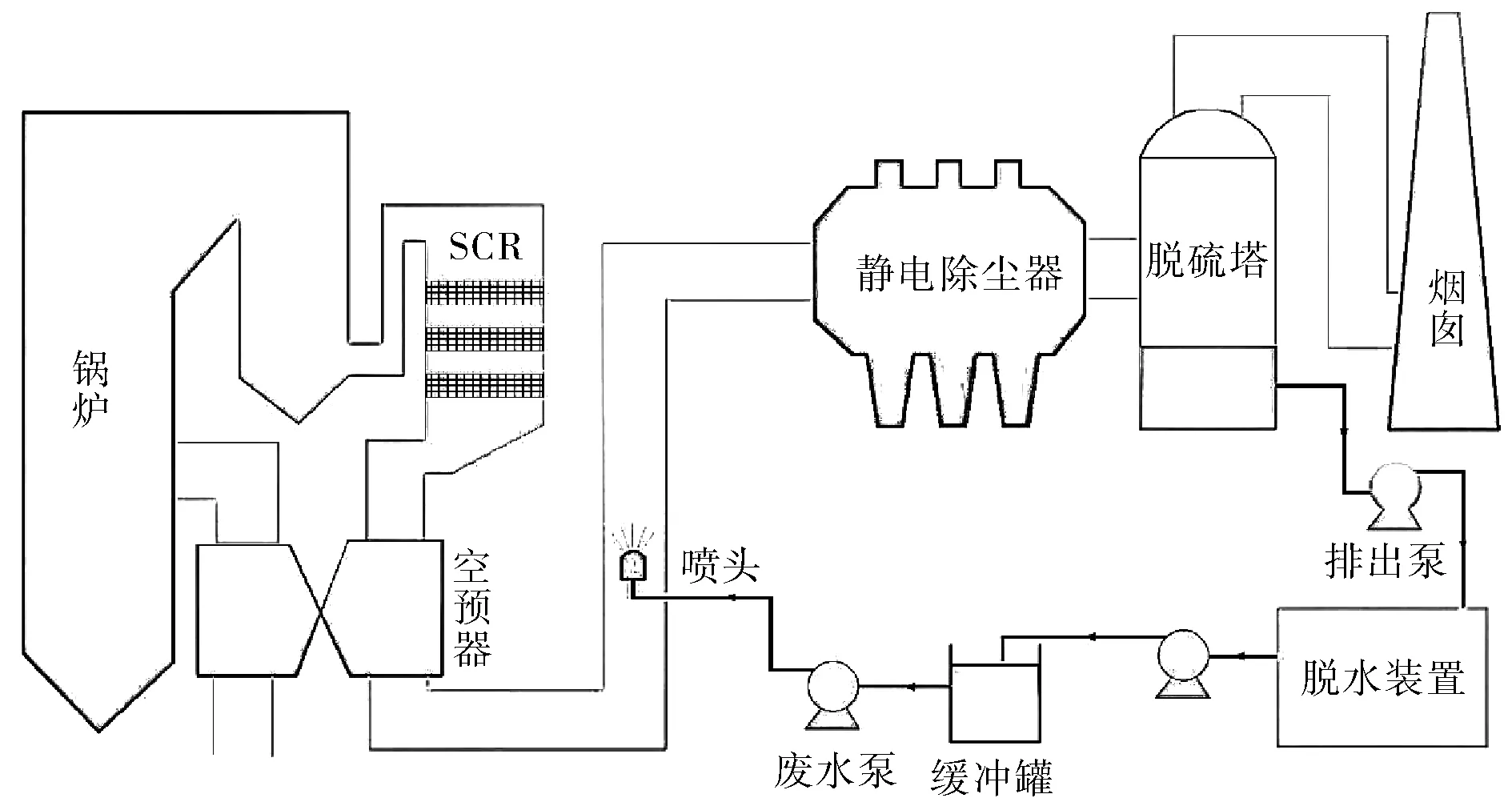

采用“pH调整+混凝+沉淀+pH调整”的综合处理工艺,废水经过中和、絮凝和沉淀等处理过程,即旋流器废水直接送至废水收集池内收集,并且在收集池里布置空气搅拌设施,而后通过在中和池、反应池、絮凝池内进行沉淀,包括盐酸投加、有机硫投加、氢氧化钙投加、絮凝剂投加、助凝剂投加;整个过程产生的污泥通过板框压滤机、进泥泵、阀门等配套设备组成的脱水系统形成泥饼外运,脱出的水在清水池内pH调节后则返回系统内循环使用。如图1所示。

图1 常规脱硫废水处理工艺流程图Fig.1 Process flow chart of conventional desulfurization wastewater treatment

此种处理工艺虽然可以去除悬浮物和浊度,实现出水悬浮物达标排放,但是在运行过程中也存在一些问题:(1)适应性差,部分重金属达标困难;(2)药剂投放量大,运行费用高,约8~10元/t;(3)污泥产生量大存在被定性为危险废物的风险,处理与处置困难;(4)即使达标处理,含盐量高,难以利用,容易造成二次污染。

2.2 脱硫废水零排放处理工艺

常规的脱硫废水处理工艺无法彻底实现零排放,需要对废水进行减量化处理,提高浓缩倍数,降低能耗,依据该思路又不断改进出新的工艺路线。

2.2.1 预处理+浓缩蒸发结晶处理工艺

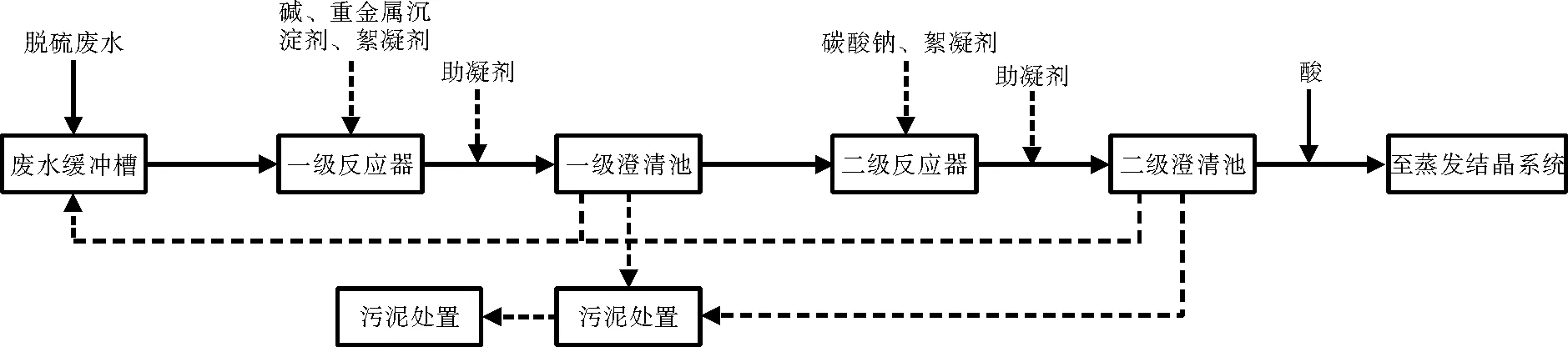

脱硫废水预处理采用软化澄清工艺,即将脱硫废水输送到废水缓冲槽收集,由废水输送泵送往一级反应器,器内投加氢氧化钙、重金属沉淀剂、絮凝剂、助凝剂,用泵输送至一级澄清池内产生化学反应,使水中镁离子与氢氧根结合形成氢氧化镁沉淀,硫酸根与钙离子生成硫酸钙沉淀,用污泥输送泵将沉淀物输送到污泥处理系统进行脱水,脱水产生的滤液返回废水缓冲槽;上清液流入到二级反应器,器内加入碳酸钠和絮凝剂,再通过泵输送到二级澄清池内,使水中剩余的钙离子与碳酸根结合形成碳酸钙沉淀,用污泥输送泵将沉淀物输送到污泥处理系统进行脱水,脱水返回废水缓冲槽,上清液进入废水缓冲池,进入浓缩蒸发结晶过程。详细流程如图2所示。

图2 软化澄清预处理工艺流程图Fig.2 Process flow of softening and clarification pretreatment

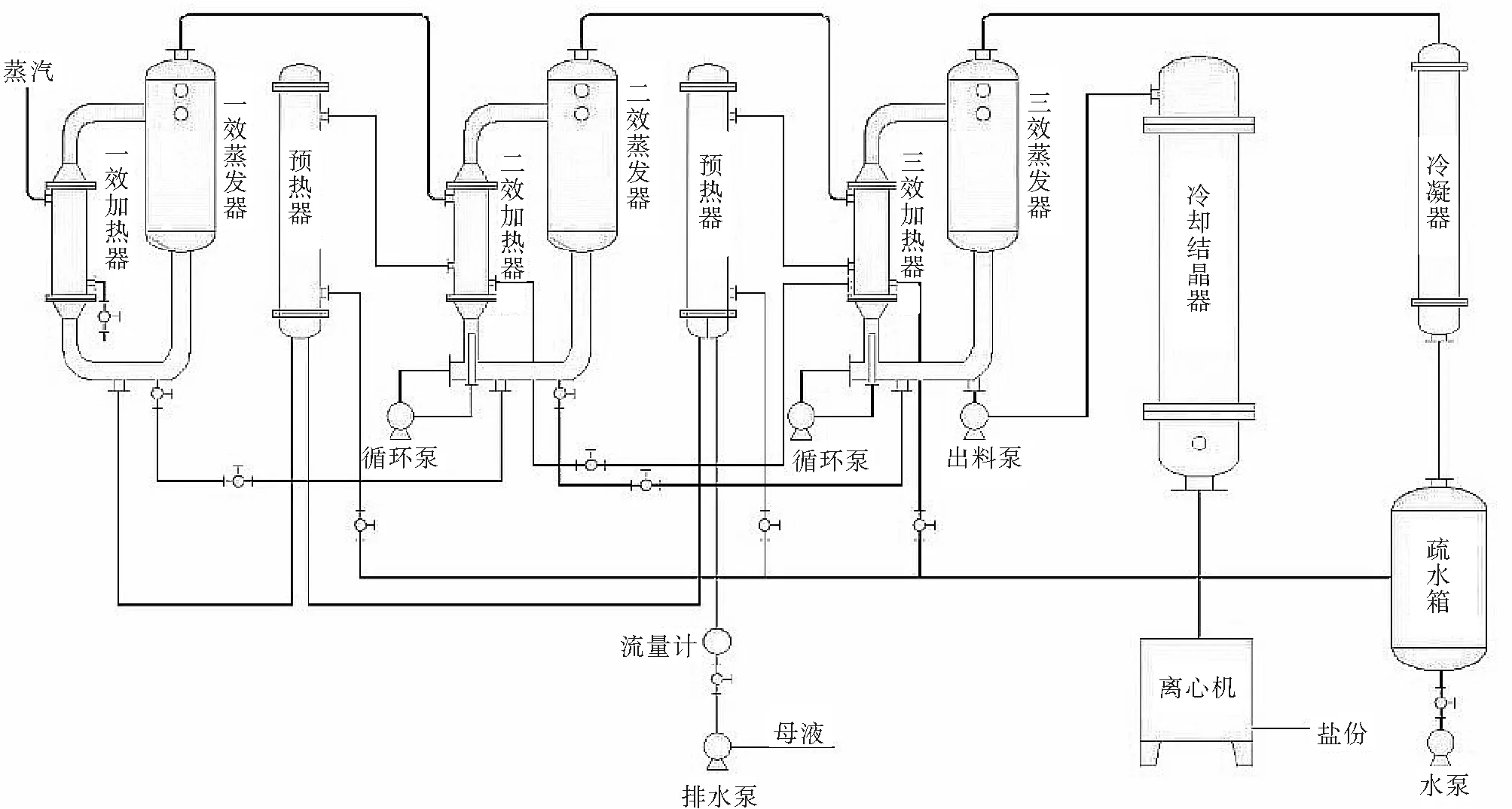

浓缩蒸发结晶是采用串联多个蒸发器组成,加热蒸汽引入第一个蒸发器内,加热其内的浆液,使浆液产生比蒸汽温度低的饱和蒸汽,将这些蒸汽引入第二个蒸发器内作为加热蒸汽,使其内料液也产生比加热蒸汽温度低的饱和蒸汽,直至到最后一个蒸发器。动力蒸汽的冷凝水返回系统疏水箱内,蒸发产生的冷凝水也汇集后回收利用。含盐脱硫废水经过反应器依次浓缩,到最后一个蒸发器达到饱和而结晶析出,输送到离心机内达到排盐的效果[4]。详细流程如图3所示。

图3 多效浓缩结晶系统图Fig.3 Multi effect concentration crystallization system

该处理工艺对废水水质的要求低,系统适应能力强,达到分盐处理,但是其缺点是初期投资大,运行成本高[5];工艺流程长,运行繁琐;检修和维护工作量较大。

2.2.2 预处理+烟道蒸发处理工艺

脱硫废水进入预沉池进行简单预处理,而后的浆液透过过滤网进入缓冲罐,再由泵输送到烟道内,通过喷嘴进行雾化,与烟道内的热烟气充分接触,水分挥发进入烟气系统,盐分析出的细小颗粒与烟气同时进入到电除尘器内被拦截下来,而大颗粒直接沉淀下来进入灰斗,可定时清理。具体工艺系统图如图4所示。

图4 脱硫废水烟道蒸发处理系统图Fig.4 Flue evaporation treatment system of desulfurization wastewater

该处理工艺有废水水质的要求低,系统简单,初期投资较小,运行成本低,占地面积小的优点,但其仍有急需解决的问题:(1)处理能力较低,不能满足零排放要求;(2)设计不当的条件下,烟道结垢严重,可能造成烟气部分赌塞,垢样成分与水泥类似,较难清洗;(3)喷头的布置对蒸发固化效果影响很大,对炉后烟道安装位置要求高,在低低温改造后布置困难;(4)需要考虑烟气和烟尘的性质变化对除尘的影响。

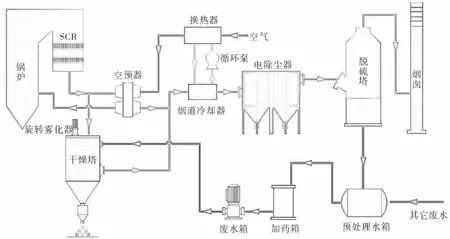

2.2.3 预处理+旁道烟道蒸发处理工艺

石膏脱水设备脱出的废水送至预处理装置进行预处理和浓缩,而后送至旋转雾化器将废水雾化成气态,通过烟气分布器均匀进入废水干燥塔内,利用省煤气后旁路烟道内烟气的热量与其进行热交换,水分蒸发,大颗粒灰分沉淀到塔底的灰斗内,小颗粒随着烟气返回到空气预热器后烟道主路,通过烟道冷却器空气冷却后进入到电除尘器、脱硫塔,形成一个循环[6]。整个过程的工艺流程见图5。

图5 旁路烟道蒸发处理系统图Fig.5 Evaporation treatment system of bypass flue

该处理工艺的主要核心设备为干燥塔、旋转雾化器、烟道分布器。干燥塔是实现烟气与雾滴充分混合,实现传热、传质反应的容器。在塔内完成废水的安全蒸发,结构上采用薄壁结构和独有的热膨胀吸收技术,保证各种工况的安全稳定运行。旋转雾化器是实现废水雾化的专用设备,原理是利用旋转雾化器的离心力,使料液在旋转表面上伸展为薄膜,并以不断增加的速度向雾化盘的边缘运行,离开雾化盘边缘时,实现溶液转化成细小雾滴。烟气分布器是使烟气经过分布器后,烟气流被分布成绕雾化盘的旋转运行及绕雾化盘边缘的向下流动,向下压向雾滴并形成伞状云形状,达到烟气与雾滴的充分混合。

该处理工艺优点主要在于:(1)脱硫废水经预处理及浓缩后,避免喷雾蒸发过程的结垢、堵塞烟道等问题;(2)喷雾蒸发器排出烟气温度增加,可提高除尘效率;(3)脱硫废水蒸发水分进入脱硫塔,可降低脱硫工艺水耗;(4)能够实现稳定、经济、真正意义的脱硫废水零排放,无需单独处置固体盐。(5)整个系统流程短,工艺设备少,运行时与脱硫系统操作和维护的人员共用,不需要新增运行人员,降低运行成本。

3 结 语

通过以上几种工艺的优缺点比较,燃煤电厂高效除尘的石灰石-石膏湿法烟气脱硫装置产生的末端脱硫废水推荐使用预处理+旁道烟道蒸发处理工艺来处理,操作简单、占地少,对其他整个系统的影响小。随着国家越来越严格的环保要求,脱硫废水零排放技术发展势必在行,从废水处理效果,运行安全可靠性,技术经济性方面综合考虑去选择合适的处理工艺极其必要。