玻璃-陶瓷基支撑点对真空玻璃力学性能及热导的影响

2020-10-17王晋珍李要辉

张 凡,王晋珍,徐 磊,李要辉

(中国建筑材料科学研究总院有限公司,北京 100024)

0 引 言

真空玻璃是一种新型玻璃深加工产品,是当今世界上节能效果最好的玻璃产品。真空玻璃通过阻断玻璃两侧的热传导和对流传热,有效降低了玻璃门窗的传热系数,具有优异的保温效果,是当前高效节能玻璃的发展方向[1-3]。真空玻璃由两片平板玻璃中间形成真空腔体制备而成,为了抵抗外界的大气压力,保证两片平板玻璃不会贴合,需要在两片玻璃之间布放微小支撑物,从而起到隔热效果。支撑物的材质、形状、尺寸及布放间距直接影响真空玻璃的受力、热导率、透明度等各种性能[4-5]。

目前,真空玻璃支撑物多使用定厚的金属圆环、圆片或者圆球状支撑物以及钢化釉料点状支撑结构。金属圆环、圆片或者圆球支撑物主要是用人工或机械的方式将事先制备好的支撑物逐个布放在玻璃片上,其工艺操作繁琐,工作强度大。每平方米玻璃上,真空玻璃支撑物的数量在1 600个左右,若采用手工或机械布放,错放、漏放和多放支撑物的现象时有发生,废品率高。钢化釉料点状支撑材料一般采用丝网印刷或者点胶工艺布放,但由于钢化釉料本身强度高,刚性大,受力条件下形变量低,而钢化玻璃本身具有一定的波形弯曲,导致各支撑点受力不均,影响真空玻璃的质量和寿命[6-8]。本文制备了一种弹性模量适中、热变形可调的玻璃-陶瓷基复合材料,研究了其应用于真空玻璃支撑物材料时对真空玻璃受力、热导的影响。

1 实 验

1.1 试样制备

按照表1配方,精确称取各种原料(分析纯)混合均匀。混合料在1 100~1 200 ℃熔化1~2 h熔制成玻璃液,熔融的玻璃液倒在不锈钢板上,压片,得到薄片状玻璃样品,将片状玻璃样品放入球磨罐中,使用全方位行星球磨机研磨30 min,过500目筛,备用。

表1 玻璃陶瓷粉体原料配方Table 1 Formulation of glass-ceramic powder /wt%

过筛后的玻璃粉与液体调和剂(松油醇类溶剂)按照质量比为100∶12均匀混合调成浆料,将上述浆料经三辊研磨机充分分散研磨后,离心真空脱泡15 min,得到均匀的支撑物基础料浆,然后用点胶设备将调制好的浆料在玻璃片上均匀点胶支撑点矩阵。待浆料自然干燥后,随玻璃物理钢化,浆料高温烧结固化在玻璃表面,最后与另一片平板玻璃合片制备真空玻璃。

1.2 性能测试与结构表征

采用光学显微镜观察支撑料粉体形貌,采用扫描电子显微镜分析支撑料物理钢化后的微观结构,采用激光粒度分析仪测量粒度分布,采用体视显微镜观察支撑点形貌和尺寸,采用绝热法测量真空玻璃热导。

2 结果与讨论

2.1 支撑物玻璃粉体粒径分布及热力学性能

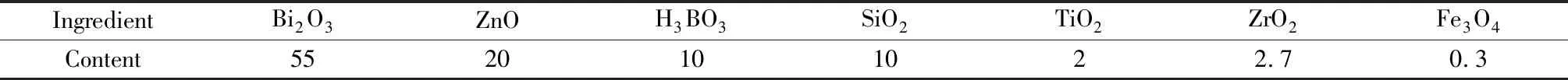

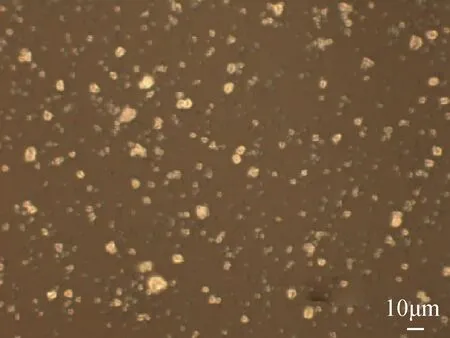

点胶工艺要求料浆具有颗粒度小、低粘度和高触变性的特点,由于玻璃粉体的粒径分布会直接影响料浆的固含量、触变性、流动性以及烧结致密度,因此需要严格控制玻璃粉体的粒径。图1为支撑物材料粉体的显微镜照片,图2为支撑物材料粉体颗粒及粒度分布图。结果显示破碎球磨后的玻璃粉体颗粒为不规则球形,粒径基本都在10 μm以下,粒径分布范围集中在0.5~10 μm之间,分布均匀。

图1 支撑物材料粉体形貌Fig.1 Morphology of support pillar material powder

图2 支撑物材料粉体颗粒及粒度分布Fig.2 Particle size distribution of support pillar material powder

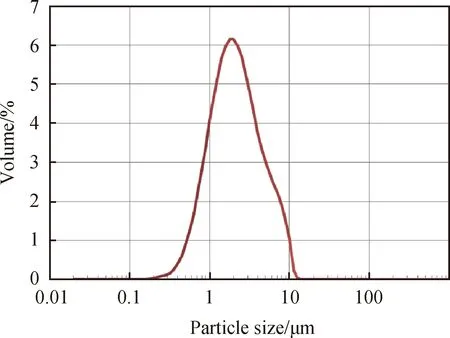

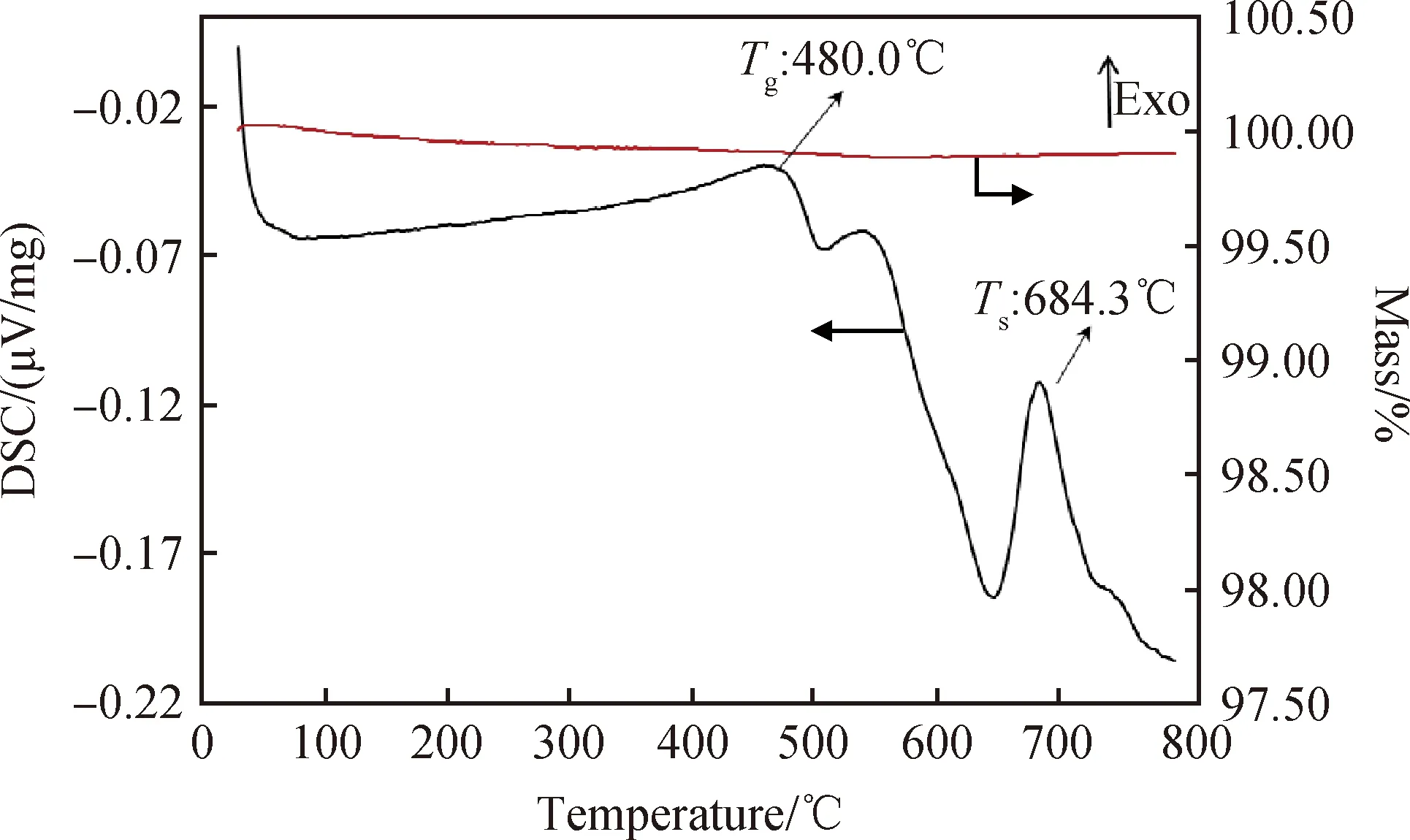

图3为支撑物材料粉体的DSC-TG曲线,可以看出,材料的玻璃化转变温度为480.0 ℃,在684.3 ℃时放热出现析晶峰,析晶后可以有效提高支撑点材料的强度。目前,物理钢化一般采用的钢化温度为690~710 ℃,支撑物材料粉体的熔融、析晶温度与钢化温度相匹配,因此该材料适合采用物理钢化一步法进行支撑点烧结固化。

图3 支撑物材料粉体的DSC-TG曲线Fig.3 DSC-TG curves of support pillar material powder

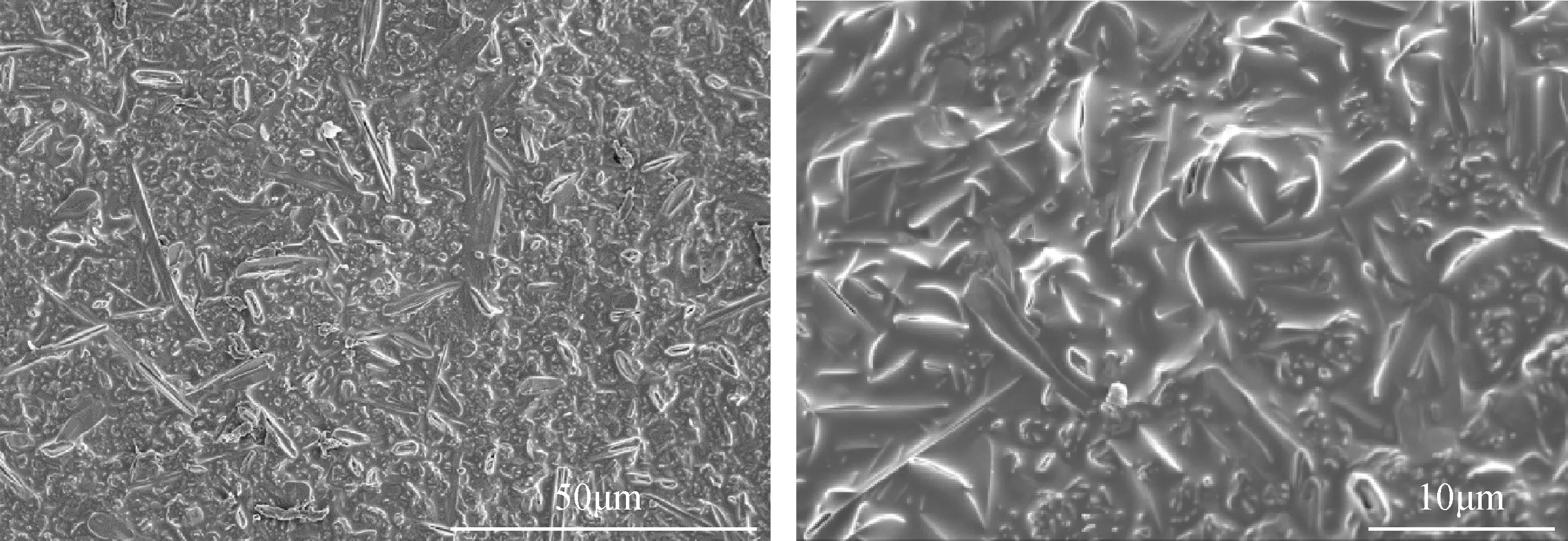

图4为支撑料物理钢化后的SEM照片,钢化温度700 ℃,高温段时间3.5 min,图中可清晰观察到较多的针状晶体析出物,进一步证实该玻璃材料具有较好的结晶特性,且具有较快的结晶速率,析出的晶体交错分布,此结构对提高支撑点微结构的力学性能具有很好的强化作用。

图4 支撑物材料物理钢化后的SEM照片Fig.4 SEM images of support pillar material after thermal tempering

2.2 支撑点形貌

图5为物理钢化前玻璃表面支撑点的矩阵排布,可以看出,采用点胶工艺制备的支撑点,排列整齐,无错放、漏放、叠放等现象,支撑点一致性好。支撑点的间距一般控制在30~45 mm之间。

图5 支撑点在玻璃表面矩阵排布Fig.5 Matrix of support pillars on the glass surface

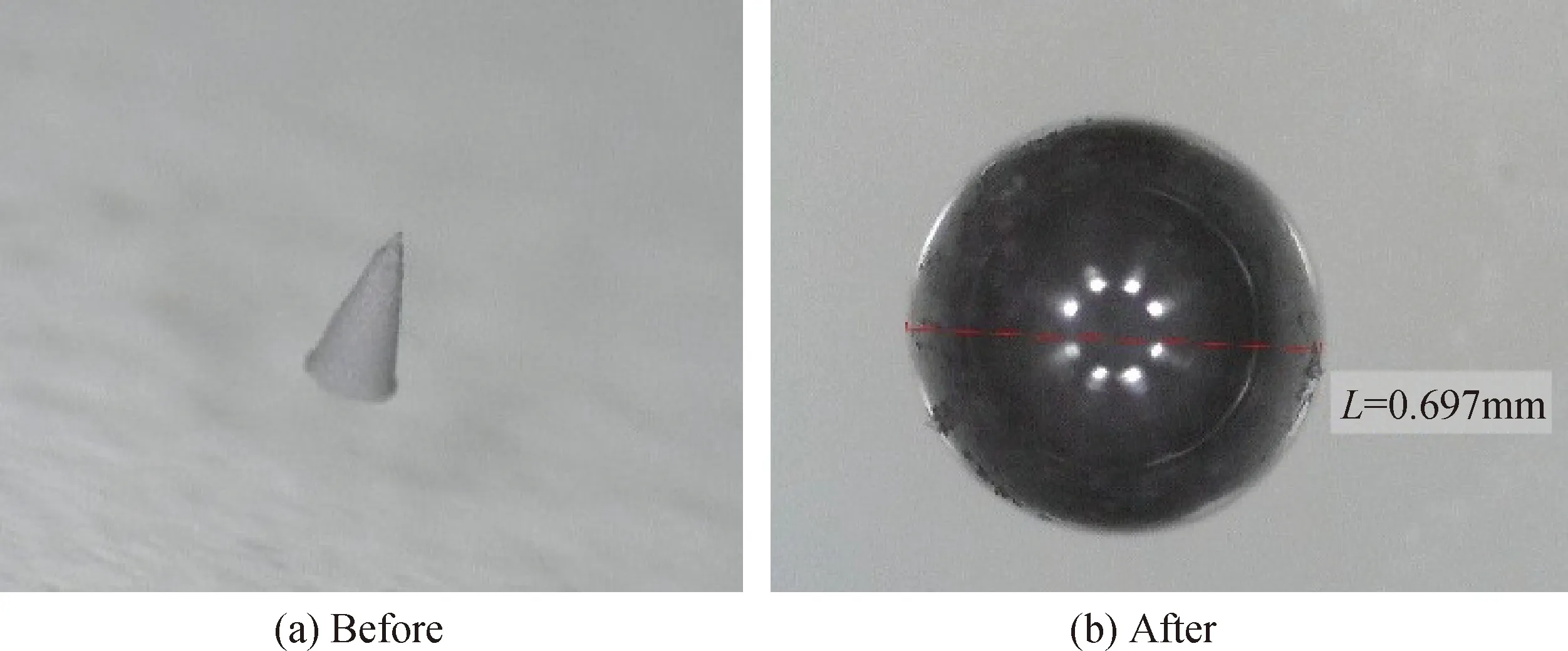

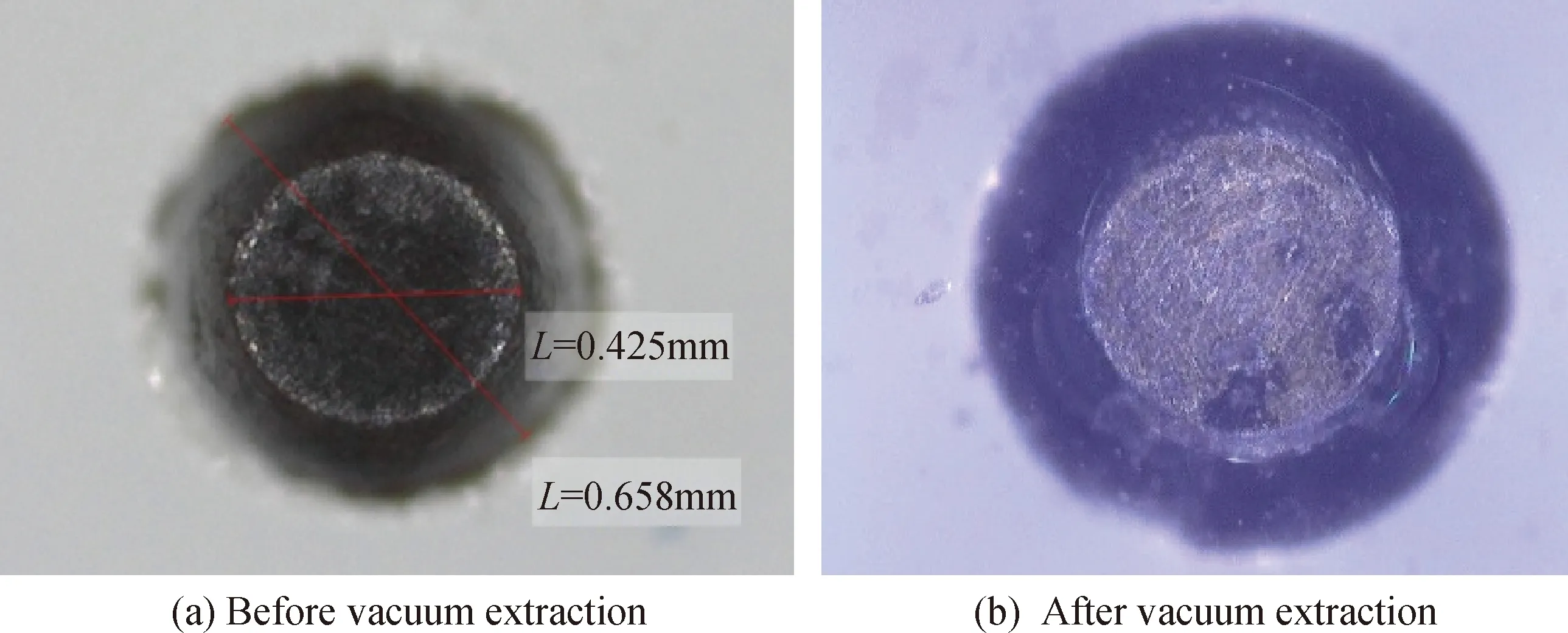

图6为单个支撑点钢化烧结前后形貌,可以看出,点胶工艺布放的支撑点呈圆锥形,经钢化烧结后为表面光滑的半球状凸起,且与钢化玻璃牢固粘接在一起。支撑物的尺寸直接影响真空玻璃的视觉效果和热导,支撑物直径大于1 mm时会特别醒目,视觉效果差,会产生较大的支撑物热导;支撑物太小不容易布放,且相同间距条件下,尺寸越小,单个支撑物受压应力越大。所以支撑物直径一般控制在0.5~1.0 mm之间。

图6 单个支撑点物理钢化前后的形貌图Fig.6 Morphology of support pillars before and after thermal tempering

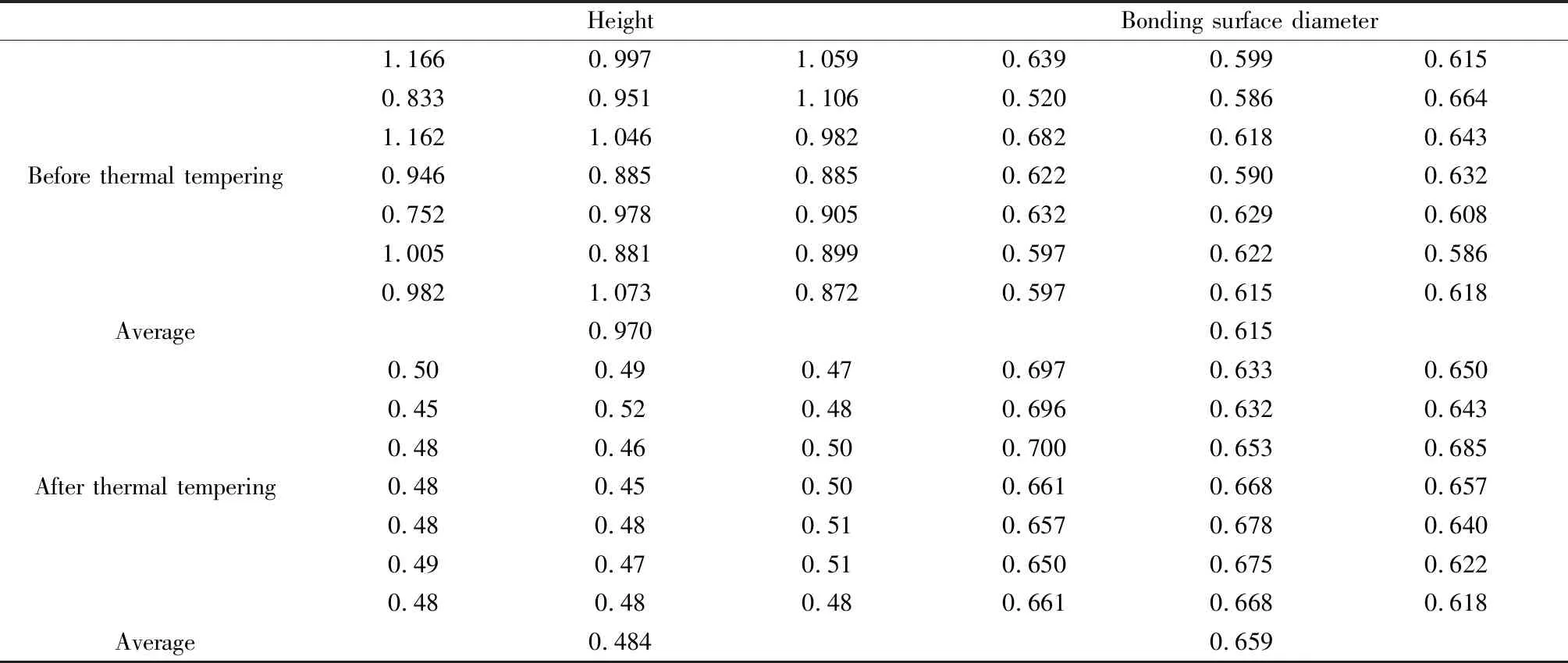

表2为烧结前后部分支撑点的高度与直径对比。通过对大量支撑点的测量数据显示,烧结前圆锥型支撑点高度平均值为0.970 mm,粘结面直径为0.615 mm,烧结后支撑点高度平均值为0.484 mm,粘结面直径为0.659 mm。这是由于物理钢化过程中支撑点材料高温熔融,具有一定的流动性,支撑点高度明显降低,粘结面直径略微增加。从烧结后的数据可以看出,烧结固化后不同支撑点尺寸基本相近,具有很好的一致性,利于合片抽真空后各支撑点之间的应力均匀分布。

表2 烧结前后支撑点高度与粘结面直径Table 2 Height and bonding surface diameter of support pillars before and after thermal tempering /mm

2.3 支撑点受力分析

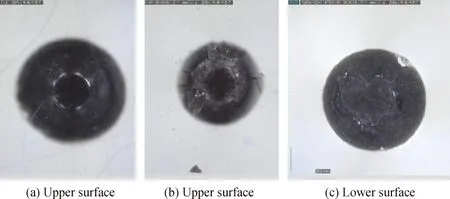

钢化烧结后的支撑点表面为光滑的半球形凸起,在与另一片玻璃合片制备真空玻璃时,支撑物上表面与玻璃呈现“点接触”,支撑点上表面及所接触的玻璃受力较大。图7为直接合片后支撑点的形貌,(a)、(b)为支撑点上表面,(c)为支撑点下表面,可以看出,在球形支撑点尖端有明显的压痕裂纹,甚至出现部分支撑点破碎。

图7 直接合片后支撑点的形貌图Fig.7 Morphology of support pillars in vacuum glass

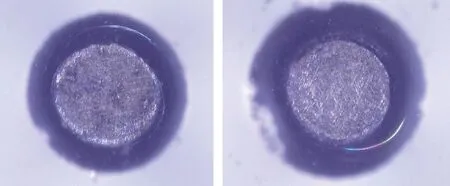

增大支撑物上表面与玻璃的接触面积,可以有效减小支撑物与玻璃的受力,防止玻璃出现压痕或支撑点碎裂。采用600目砂纸,配重平板或精确磨床对支撑点尖端进行往复打磨,然后采用1 000目砂纸对支撑点上表面进行抛光。抛光后的支撑物高度一致,一般控制在0.2~0.35 mm之间。图8(a)为处理后支撑点的形貌,可以看出,在支撑点上表面形成了一个平面,支撑点上表面与玻璃片的接触由“点接触”变为“面接触”,可以有效增大支撑点与玻璃的接触面积,减小支撑点上表面及玻璃接触面的接触应力。图8(b)为抽真空后该支撑点的形貌,与抽真空前相比较无明显变化,与图7比较,支撑点“面接触”后,不会发生支撑点破碎和压片玻璃微裂纹出现的情况,支撑点结构完整。

图8 支撑点处理后的微观形貌图Fig.8 Morphology of support pillars after processing in vacuum glass

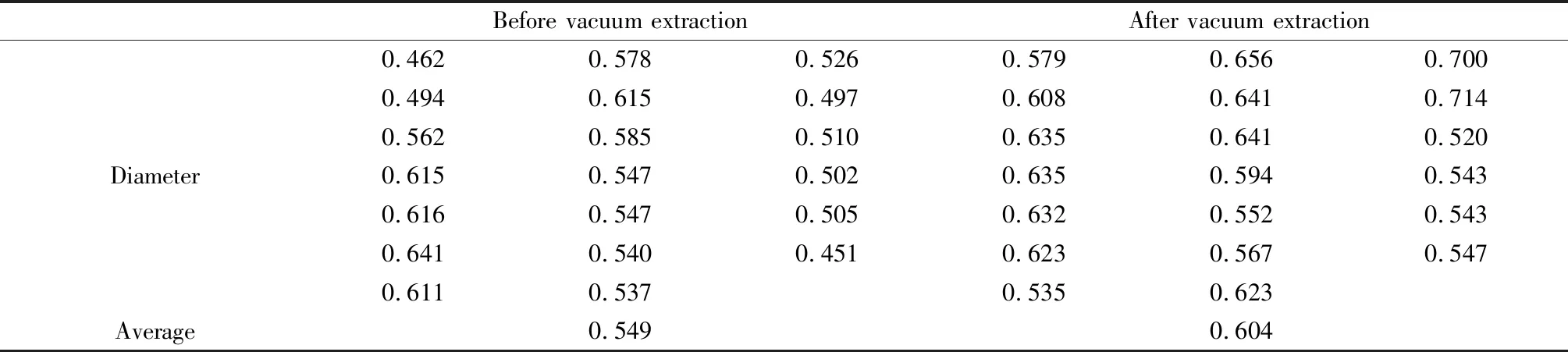

表3为抽真空前后上表面直径变化数据,平均直径由0.549 mm增加到0.604 mm。说明该材料本身弹性模量适中,在受力条件下可发生微弱的弹性变形,对形状进行了适当微调以缓解部分应力集中。

表3 抽真空前后支撑点上表面直径Table 3 Upper surface diameter of support pillars before and after vacuum extraction /mm

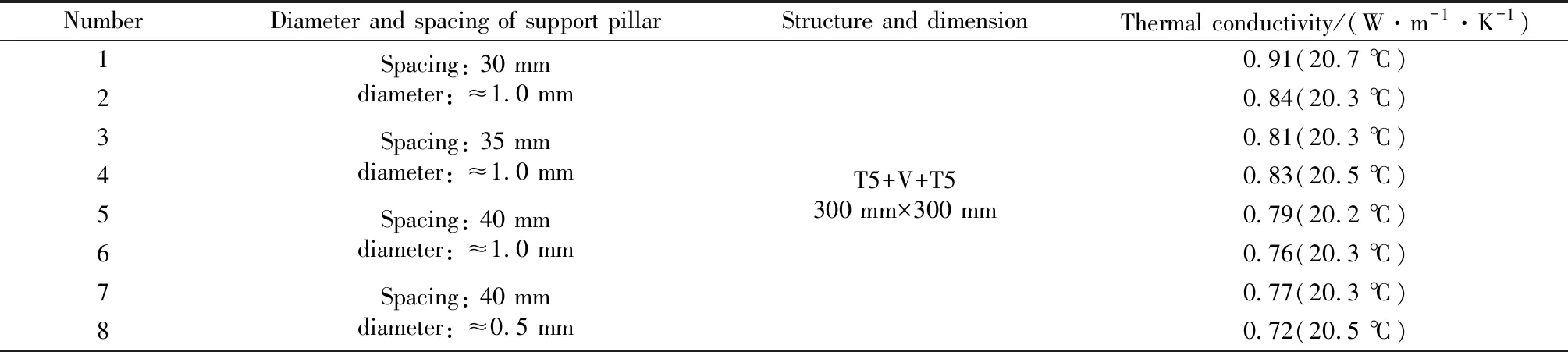

2.4 支撑点间距对热导的影响

支撑物热导是真空玻璃传热系数的影响因素之一,一般的,支撑物间距越大,支撑物直径越小,支撑物热导越小[4,9-11]。表4为支撑物间距和直径不同时真空玻璃热导测试数据对比表,对比1~6组可以看出,随着支撑点间距的增大,真空玻璃的热导逐渐降低;对比5~8组可以看出,支撑点直径减小后,热导降低。通过对4块样品260个支撑点(1号、2号样品各81个,7号、8号样品各49个)观察发现,仅有一个支撑点边部微小破裂,其余支撑点均完好。值得注意的是,7号、8号两块样品中,玻璃内部与支撑点上表面接触的平板玻璃内表面观察到微裂纹,如图9所示,而与初始玻璃粘接一侧没有变化。该现象说明:随着支撑点间距增大,支撑点周围应力增大,平板玻璃表面压应力容易超出平板玻璃表面压应力承受范围,出现压缩性裂纹。故在兼顾低热导率的前提下,应适当减小支撑点间距,以保证真空玻璃构件整体强度和疲劳安全性。

表4 真空玻璃热导测试对比数据表Table 4 Thermal conductivity comparison of vacuum glass for different support pillars

图9 支撑点周围平板玻璃出现微裂纹Fig.9 Micro-cracks in the plate glass around the support pillars

3 结 论

(1)制备了支撑物材料粉体,粒径分布范围集中在0.5~10 μm之间,支撑物材料物理钢化后会有晶体析出,为玻璃-陶瓷结构,提高了支撑点的强度。

(2)采用点胶工艺可以在平板玻璃表面获得尺寸均匀的支撑点矩阵,经钢化工艺烧结处理后,可获得高度在0.2~0.35 mm,直径在0.5~1.0 mm之间,尺寸及形貌可控的支撑点矩阵。

(3)半球形支撑点接触面积小,容易导致支撑点碎裂,采取优化措施使“点接触”转变为“面接触”可以有效缓解应力集中,解决支撑点碎裂及玻璃接触表面微裂纹的问题。

(4)支撑点的大小和排列间距直接影响真空玻璃的热导,在兼顾低热导的前提下,适当调节支撑点尺寸和间距,是制备力学性能稳定真空玻璃的有效途径之一。