微硅粉表面处理对悬浮液体地膜流变特性的影响

2020-10-17王顺新铁生年

王顺新,铁生年

(青海大学新能源光伏产业研究中心,西宁 810016)

0 引 言

微硅粉为冶炼硅铁合金时产生的一种高温工业废弃物粉尘气体,经工业除尘设备回收可得到超细无定形粉体[1-2]。微硅粉是一种微纳米圆球状粉体颗粒,由于其粒径小、比表面积大、火山灰性强、耐火性高等优异的理化特性,被广泛应用于混凝土、耐火材料、复合材料等领域[3-5]。微硅粉主要成分为SiO2,还有一部分Fe2O3,CaO,K2O,Na2O和游离碳等组成的存在,由于其杂质相较多,严重影响了微硅粉的市场应用价值[6]。由于微硅粉颗粒表面氢键和极性分子的存在,易被水相介质润湿,但微硅粉颗粒分散效果和稳定性差,与其他基料的界面结合能力差,影响了无机填料微硅粉的应用和发展[7]。研究人员将工业废弃物微硅粉加入到液体地膜中,制备了一种新型环保的可降解液体地膜,利用微硅粉中硅镁钙等微量元素和常量元素,起到提供土壤所需微量元素和硅肥的作用[8]。由于微硅粉在液体地膜中的添加量决定了液体地膜的稳定性及使用效果,为了提高微硅粉的添加量,缓解其团聚,需要对微硅粉进行表面处理。硅烷偶联剂是一种常用的无机粉体表面改性剂,主要作用是提高无机粉体与基体之间的结合,并且硅烷偶联剂可有效地阻止颗粒之间的团聚,改善粉体材料在基体中的分散性,提高复合材料的流变特性和使用性能[9]。

目前,尚未有关于微硅粉经硅烷偶联剂表面处理后加入到液体地膜基料中对其流变特性的影响的相关报道。本实验采用硅烷偶联剂KH-550(氨丙基三乙氧基硅烷)对微硅粉进行表面处理,将微硅粉分散在乙醇/水(1∶1)的混合液中进行改性实验,研究了改性前后硅烷偶联剂处理对微硅粉悬浮液体地膜的流变特性的影响,并讨论了硅烷偶联剂的最佳用量及改性条件。

1 实 验

1.1 原料和仪器

聚乙烯醇(PVA):醇解度87.0%~89.0%,分子量44.05×103g·mol-1,阿拉丁有限公司。羧甲基纤维素钠(CMC):分子量260.24×103g·mol-1,粘度600~1 000 mPa·s,阿拉丁有限公司。黄原胶:分析纯,阿拉丁有限公司。小麦淀粉:食品级,杭州普罗星淀粉有限公司。丙三醇:天津市永大化学试剂有限公司。六偏磷酸钠:天津市致远化学试剂有限公司。硅烷偶联剂KH-550(氨丙基三乙氧基硅烷):分析纯,阿拉丁有限公司。草酸溶液:分析纯,阿拉丁有限公司。无水乙醇:分析纯,北京申达精细化工有限公司。实验用的原始微硅粉选用青海大学新材料高值化科研团队课题组研究的冶炼硅铁合金时产生的废弃物未加密微硅粉。

采用Kinexus型旋转流变仪分析微硅粉悬浮液体地膜的流变特性,采用SU8010/X-MAXN型扫描电子显微镜分析样品微观形貌,采用Nexus型傅里叶变换红外光谱仪区分样品结构。其他仪器设备:DJ1C-120W型电动搅拌器,HHS-10S型电子恒温不锈钢水浴锅,JK-700DB型数控超声清洗器,TDL-5-A型离心机,DZF-6021型真空恒温干燥箱。

1.2 实验方法

1.2.1 微硅粉表面改性

在200 ℃下,将未加密微硅粉放置于真空恒温干燥箱中12 h,称取一定量的微硅粉(SF)放入锥形烧瓶内,加入体积比1∶1的乙醇/水混合液,超声15 min,并加入一定量的草酸溶液使pH值在4~5之间。并滴加一定质量分数(微硅粉质量百分含量的0%、2.5%、5%、7.5%、10%)的KH-550硅烷偶联剂。在恒温水浴锅内机械搅拌一定时间,将所得的混合液进行超声洗涤和离心分离。最后置于恒温干燥箱中70 ℃干燥12 h,得到表面处理的微硅粉颗粒,将硅烷偶联剂表面处理的微硅粉通过400目筛过筛备用。

1.2.2 微硅粉悬浮液体地膜的制备

在90 ℃恒温水浴下机械搅拌(转速:100 r/min)溶解1wt%聚乙烯醇,待其充分溶解后,将其他基料即0.75wt%CMC、0.15wt%黄原胶、0.6wt%淀粉、0.4wt%氯化铵、0.5wt%甘油充分混合搅拌,加入聚乙烯醇水溶液,制得液体地膜基料。最后将硅烷偶联剂改性的微硅粉加入液体地膜基料中,配置成固含量分别为0wt%、0.5wt%、1.0wt%、1.5wt%微硅粉悬浮液体地膜,测试微硅粉悬浮液流变特性,并讨论硅烷偶联剂改性的最佳用量。

2 结果与讨论

2.1 改性前后微硅粉SEM和FT-IR分析

图1为低倍率(×200)和高倍率(×50 000)下硅烷偶联剂改性前后微硅粉的SEM照片。由图可知,改性前微硅粉颗粒团聚程度比较严重,由于微硅粉颗粒比表面积较大,颗粒之间的静电引力较大,导致其团聚严重,分散性较差。经偶联剂改性后,颗粒之间的团聚现象有所减缓,分散性有所提高。同时由于硅烷偶联剂包覆在颗粒表面,降低了颗粒之间的表面张力和氢键作用。

图1 硅烷偶联剂改性前后SF不同放大倍数SEM照片Fig.1 SEM images of SF with different magnification before and after silane coupling agent modification

图2为改性前后微硅粉的红外光谱,由图2可知,经硅烷偶联剂改性后,2 928.80 cm-1和2 850.32 cm-1附近存在脂肪烃基吸收峰[10],3 438.44 cm-1处的宽峰为结构水-OH反对称伸缩振动峰,1 628.07 cm-1处的吸收峰对应于H-O-H的弯曲振动吸收峰,1 114.48 cm-1处的峰为微硅粉的Si-O-Si反对称伸缩振动特征峰,799.81 cm-1处的峰对应于Si-O键的对称伸缩振动,478.63 cm-1处的峰对应于Si-O键弯曲振动峰[11]。

图2 改性前后SF红外光谱Fig.2 Infrared spectra of SF before and after modification

2.2 不同固含量微硅粉悬浮液体地膜流变特性影响

图3为不同固含量改性SF悬浮液体地膜粘度与剪切速率的关系曲线。由图3可知,不同固含量的微硅粉悬浮液体地膜随剪切速率的增大,其悬浮体系的粘度逐渐降低,悬浮体系属于典型的剪切变稀行为,主要是由于体系高分子聚合物分子链在剪切流动方向的取向使得体系粘度减小。剪切速率在0.1~0.6 s-1时,体系粘度降低了41%,该区域为剪切稀化发生的主要区域。随着悬浮体系改性SF固含量的增加,体系粘度逐渐降低,改性前SF粘度值均大于不同固含量改性微硅粉悬浮体系。这是因为液体地膜基料主要是由PVA和CMC等聚合物分子组成,随着改性SF含量的增加,SF颗粒在基料中的布朗运动加剧,粒子之间的碰撞频率增大。同时粒子之间的范德华作用力增加,使得SF颗粒发生团聚。随着剪切速率的增大,团聚颗粒进一步发生解聚,体系粘度变小从而表现更强的剪切稀化行为。图4为改性SF悬浮液体地膜剪切应力和剪切速率之间的关系曲线,未改性的微硅粉剪切应力最大,改性后SF随固含量的增大剪切应力也不断增大,其变化规律与粘度曲线一致。

图3 改性SF悬浮液体地膜粘度和剪切速率关系Fig.3 Relationship between viscosity and shear rate of modified SF suspended liquid film

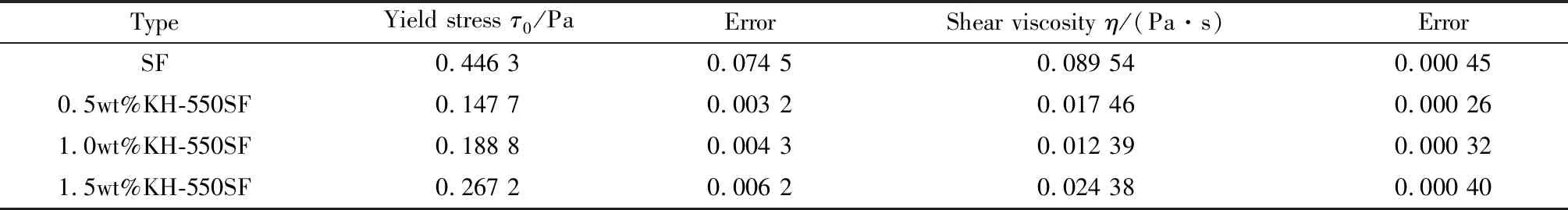

表1为Casson模型拟合参数结果,从表1可以看出,未添加改性SF的液体地膜屈服应力和剪切粘度相比于添加改性SF的液体地膜大,主要原因是随着粒子浓度的增大,颗粒之间的间距变小,粒子之间的相互作用增强,使得体系表现强的剪切变稀现象,且随着粒子固相浓度的增加,粒子-聚合物之间的氢键作用被破坏,导致未添加改性SF的液体地膜粘度达到最大值,随着固含量从0.5wt%增加到1.5wt%,液体地膜体系剪切应力和剪切粘度值不断的升高,因此改性SF的添加,改善了液体地膜体系流动性。

表1 改性体系Casson模型拟合参数Table 1 Casson model fitting parameters of modified system

2.3 不同温度对悬浮液体地膜流变特性影响

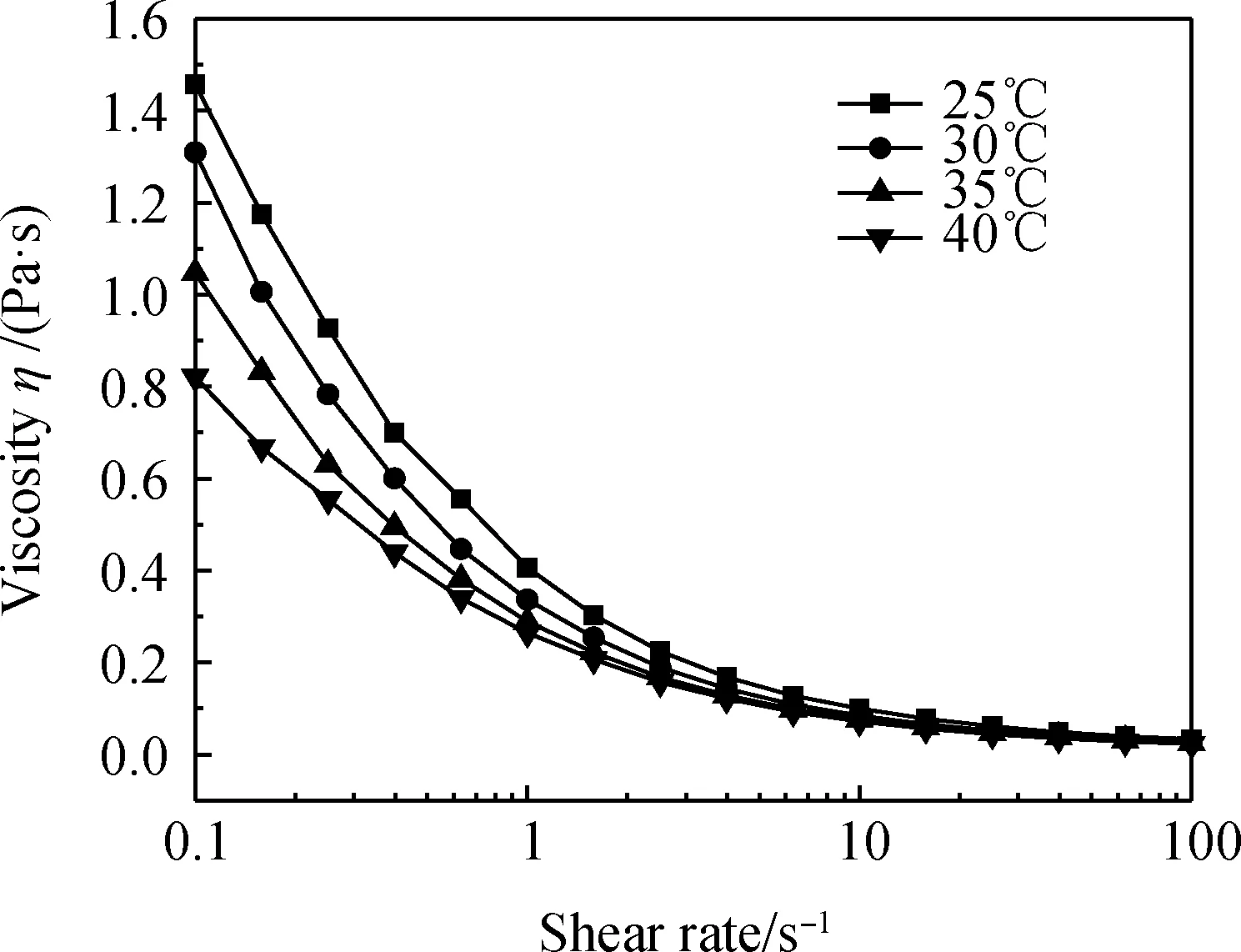

图5为不同温度对固含量为1.5wt%SF悬浮液体地膜粘度的影响曲线,由图5可知,随着悬浮体系温度从25 ℃升高到40 ℃,悬浮体系的粘度逐渐降低,均表现剪切变稀的特性。由于SF颗粒经偶联剂改性粒径较小,颗粒表面具有较高的表面能,温度的升高使得静电斥力增强,从而使得悬浮体系的分散稳定性得到提高,体系的表观粘度下降。

图5 不同温度对固含量为1.5wt%SF悬浮液体地膜粘度的影响Fig.5 Effect of different temperatures on viscosity of 1.5wt% SF suspended liquid film

2.4 不同偶联剂用量对SF悬浮液体地膜流变特性影响

实验在不同的剪切速率下,测试SF悬浮液体地膜流变特性与偶联剂用量之间的关系。称取一定质量的SF与不同质量的偶联剂(偶联剂用量分别为SF质量百分含量的0.0%、0.5%、1.0%、1.5%、2.0%、2.5%)制作试样,测试时SF占悬浮体系固体质量分数的1.5wt%。

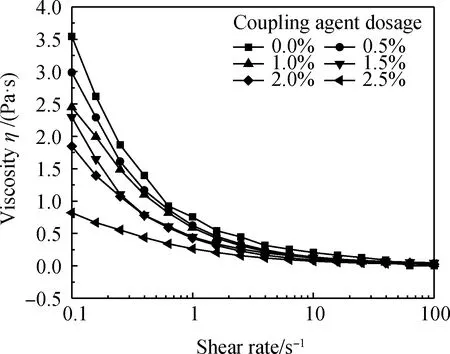

图6为不同偶联剂用量SF悬浮液体地膜粘度与剪切速率的关系曲线。由图可知,经硅烷偶联剂表面改性后,SF悬浮液体地膜体系粘度逐渐下降,在恒定剪切速率100 s-1下,当粘度下降到47%(偶联剂质量分数为1.5%)时,体系粘度趋于恒定。表明微硅粉经硅烷偶联剂表面改性,使得有机相包覆在粉体表面,降低了其表面能及键能。图7表明硅烷偶联剂用量在1.5%左右时,体系的剪切粘度趋于稳定状态,因此偶联剂的用量控制在1.5wt%时,体系的流动性最好。

图6 SF悬浮液体地膜粘度与剪切速率的关系Fig.6 Relationship between viscosity and shear rate of SF suspended liquid film

图7 SF悬浮液粘度和硅烷偶联剂最佳用量的关系Fig.7 Relationship between viscosity of SF suspended liquid film and optimum coupling agent dosage

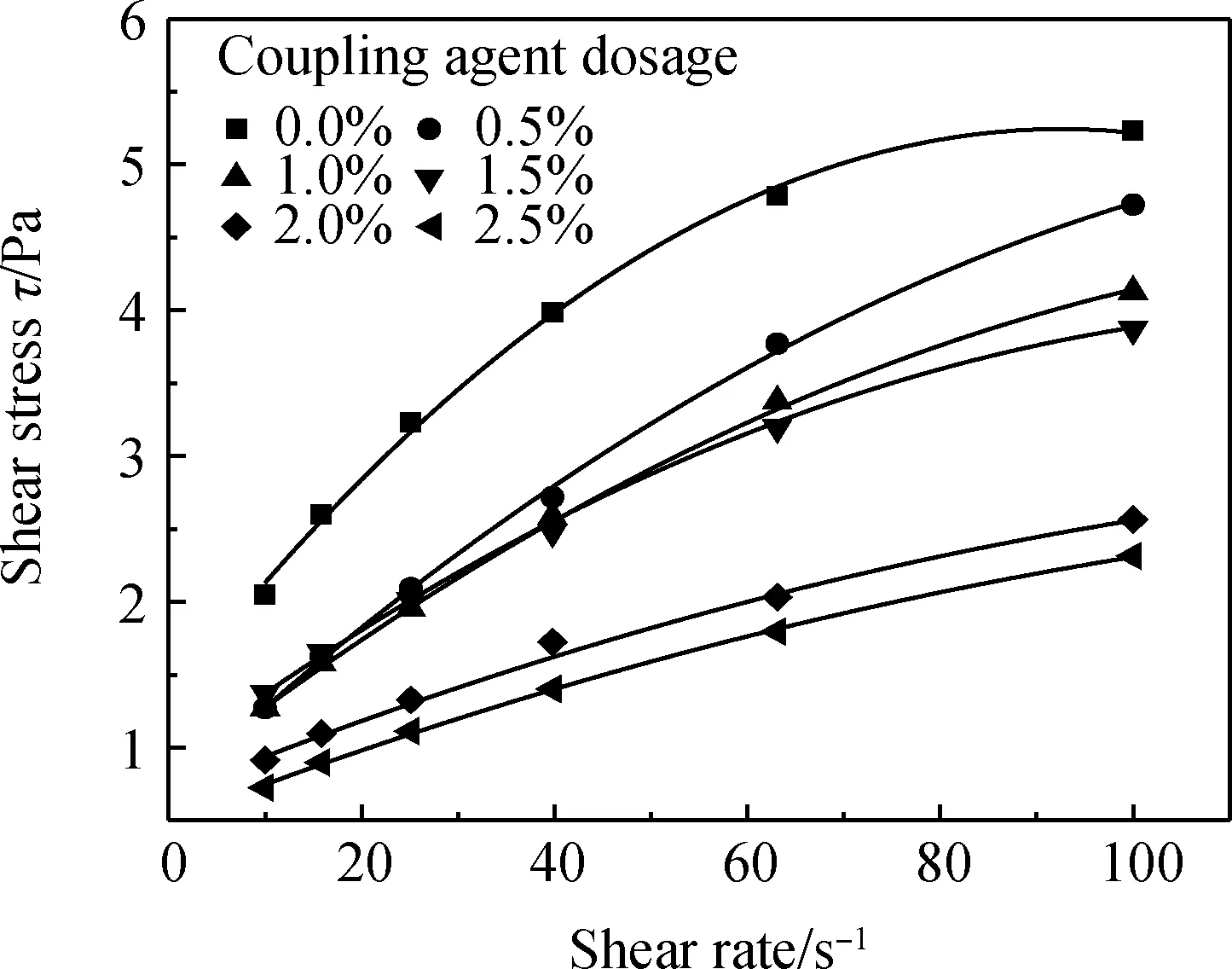

图8为悬浮液体剪切应力和剪切速率之间的关系曲线,不同硅烷偶联剂处理SF的悬浮液体地膜流变特性按照Casson模型拟合,不经硅烷偶联剂处理的悬浮体系,剪切应力最大,但随着硅烷偶联剂用量的增加,剪切应力不断减小,表明硅烷偶联剂的加入降低了液体地膜体系的稳定性。如图7所示,随着硅烷偶联剂在SF悬浮液体地膜比重的增加,体系粘度不断降低,流动性得到了很大的提高。

图8 SF悬浮液体剪切应力和剪切速率的关系Fig.8 Relationship between shear stress and shear rate of SF suspended liquid

2.5 微硅粉悬浮体系的粘弹性

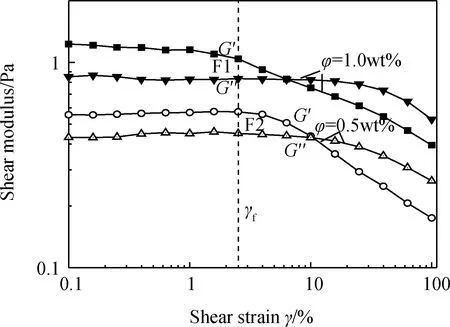

图9为固含量0.5wt%和1.0wt%改性微硅粉悬浮液体地膜进行振幅扫描时存储模量(G′)和损耗模量(G″)与剪切应变(γ)的关系曲线。由图9可知,不同固含量悬浮体系剪切模量都有一个平台,平台末端为γf,则0-γf为悬浮体系的线性粘弹区。且随着应变γ增加到6%~10%时,G′迅速降低,而G″随剪切应变γ缓慢减小,G′>G″时悬浮体系是以弹性主导的,表现为固体性质,流动性差,当剪切应变γ超过6%~10%时,G″>G′,悬浮体系是粘性为主导,表现为液体状态,流动性好。微硅粉的固含量为1.0wt%时,存储模量和损耗模量明显高于固含量为0.5wt%,主要原因是悬浮液的粘弹性取决于粒子的大小、质量浓度及粒子之间的作用。

图9 不同固含量硅烷偶联剂处理SF悬浮液膜存储模量和损耗模量与剪切应变的关系Fig.9 Relationship between storage modulus and loss modulus and shear strain of SF suspended liquid film treated by silane coupling agent with different solid content

3 结 论

(1)剪切速率在0~100 s-1变化时,经硅烷偶联剂处理,SF悬浮液体地膜流变性得到显著提高,但经偶联剂处理后,悬浮体系的剪切变稀现象仍然存在,并不受温度的影响。采用Casson模型拟合了SF悬浮液体地膜流变曲线,所得拟合参数与实验测定值吻合度较高。

(2)硅烷偶联剂的用量在1.5wt%左右时,液体地膜体系分散稳定最佳。

(3)在小振幅剪切模式下,测定了固含量为0.5wt%和1.0wt%的粘弹性,得知随着剪切应变γ增加到6%~10%时,悬浮体系是以弹性主导的,表现为固体性质,流动性差。当剪切应变γ超过6%~10%时,悬浮体系是粘性为主导,表现为液体状态,流动性好。