海南高岭土制备蓝宝石级高纯Al2O3除钛工艺

2020-10-17王宗凡徐树英李智伟李家飞张永明

王宗凡,徐树英,李智伟,李家飞,徐 凯,张永明

(海南大学海南省精细化工工程中心,海口 570228)

0 引 言

随着铝矾土矿储量日趋减少,国内外积极探索用其它含铝矿物原料如高岭石、煤矸石、粉煤灰等代替铝矾土提取Al2O3[1-3]。我国的铝矾土资源禀赋较差,进口依存度长期维持在45%左右[4-5],但我国具有丰富的高岭土资源,其中海南文昌高岭土属于风化淋滤型软质矿,其组成稳定且储量较大,是酸法工艺[6-8]提取Al2O3化学品的潜在选料。而高纯超细Al2O3是制造功能陶瓷、激光玻璃、蓝宝石及其他高档光电材料的基础原料,虽然我国是超细Al2O3制造大国,但纯度达到4N5(99.995%)的宝石级高纯超细Al2O3仍然以进口日本住友、德国德古萨等的产品为主[9-10]。HCl气体盐析法[3,11]是铝盐除杂制备高纯Al2O3的有效方法,但由于Ti4+和Al3+在强酸体系的水解性相似,在高浓度HCl体系内可发生微量[-Ti-O-Al-]共晶现象[12-13],这降低了盐析法除钛的效能。

为弥补HCl气体盐析法在除钛效能方面的不足,提高盐析法所制备Al2O3的纯度,本实验以高岭土酸浸铝盐(AlCl3)为研究对象,采用絮凝法除去钛杂质,再经盐析、超细化等处理后制备高纯超细α-Al2O3,该方法成本低,对环境友好,应用潜力大,可制备适用于蓝宝石衬基的高纯Al2O3材料。采用均匀设计试验法优化絮凝法除去钛杂质的工艺条件,通过建立数模及工艺优化模型,筛选出提高酸浸铝盐除钛率的优化方案。

1 实 验

1.1 实验材料

高岭土原料(HN 2015),产自海南文昌某高岭土公司;20%盐酸,实验室中试验回收的盐酸共沸液,实测共沸点112 ℃,HCl浓度20%;聚丙烯酰胺(PAM),产自麦克林生化科技有限公司,非离子型,500万分子量;高纯分散剂(GUMA),通过实验室精制GUM生物胶制取,其灼烧量小于1 850ppm,灼残中10%盐酸不溶物小于500ppm;其它试剂均用分析纯,购自广州化学试剂厂。

1.2 分析测试

物相分析采用丹东奥龙公司Y2000多晶X射线衍射仪;常量钛含量分析采用721型分光光度计,波长450 nm;微量钛分析采用安捷伦ICP-OES 730电感耦合等离子光谱仪;粒子形貌分析采用Hitachi公司SU8020 FE-SEM电镜;晶相高岭石含量测定采用X射线外标法(石化企标Q/SH018.0164-92)。

1.3 实验流程

高岭土矿提取铝:高岭土原矿经过水洗、磁选(磁选时将一块强磁铁置于浆液分散桶底部,再加入三次水洗浆液,缓慢悬搅15 min后倾滤得到精浆)、过滤、干燥、粉碎至20目以下,经650 ℃煅烧,得到原料高岭土粉料。将20%盐酸加热到70 ℃时停止加热,搅拌下缓慢加入计量高岭土,观察到因反应放热而升温时,停止加料,反应平稳后,将剩余高岭土缓慢加入反应器,在低于沸点温度(约110 ℃)下恒温浸取一定时间。反应结束后过滤分离即得浸取液;滤饼用20%盐酸洗涤2次,洗涤母液与浸取液合并后即得AlCl3提取液。该提取液为黄色微稠状,通入HCl盐析即得到AlCl3·6H2O结晶体。

铝盐除钛:将上述AlCl3·6H2O结晶配置为380 g/L左右溶液,再加热到90 ℃左右并维持一定的时间以促进杂质钛离子水解,在水解液中加入PAM絮凝剂,缓缓搅拌均匀后静置冷却,再用中速定量滤纸滤去絮凝物,得到除钛的铝盐溶液。

氧化铝制备:除钛的铝盐溶液经HCl气体盐析后,用高纯硫酸铵重结晶,得到铵明矾晶体,该晶体与计量尿素沉淀剂、计量GUMA分散剂混合溶解后,于90 ℃反应一定时间,即得纳米级Al(OH)3沉淀粒子,该粒子经干燥焙烧即得高纯超细Al2O3产品。

2 结果与讨论

2.1 原料高岭土矿物组成分析

原料高岭土矿外观为砂土混合物,矿质松软。为了解原料特性,向原矿内加入2%泡花碱分散剂后进行分散水洗及沉淀分离处理,在水洗处理时发现,水洗除砂极易使砂质物沉降,土质物则形成悬浮液,一次水洗沉降即可除去高达42%的砂质物,水洗实验结果如表1所示。

表1 水洗法处理高岭土原矿实验结果Table 1 Experimental results of treating raw ore of kaolin by washing /wt%

从表1看出,增加水洗次数可使Fe2O3与TiO2杂质略微降低,高岭石含量提高,但效果不明显,而磁选效果则对除去铁钛杂质明显,这是由于微量钛铁矿一般均镶嵌于高岭土颗粒之间,水化分散后被磁选除去。根据表1实验结果,并考虑原料成本,本文采用一次水洗滤饼作为后续提取Al2O3的原料。将表1中的一次水洗产物按1.3节实验流程提取矿物Al2O3,并经一次盐析制取AlCl3·6H2O结晶,其主要杂质组成为(以800 ℃×2 h灼基计)169ppm Na2O、381ppm K2O、0.29%Fe2O3、0.42%TiO2,此AlCl3·6H2O结晶用于铝盐除钛工艺研究。

2.2 铝盐除钛工艺研究

2.2.1 絮凝剂选择

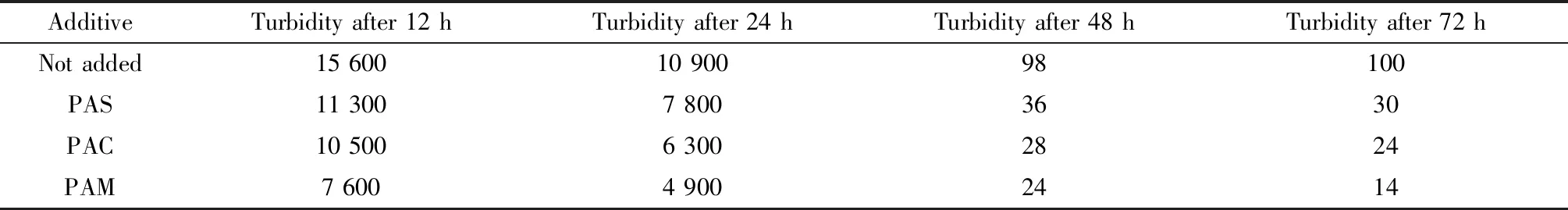

含钛的AlCl3溶液加热时,Ti4+可发生水解[14]形成水解浑浊液,该浑浊液在絮凝剂作用下可使Ti4+水解产物发生沉淀,达到除钛目的。首先将所得的AlCl3·6H2O配置为380 g/L的溶液,絮凝剂加入量均为5 mg/L,絮凝效果可用上层清液的浊度表示。选择对Ti4+水解产物具有较强絮凝作用的三种絮凝剂[15],以考察在AlCl3溶液条件下的絮凝效果,实验结果如表2所示。

表2 不同絮凝剂与上层清液浊度的关系Table 2 Relations between different flocculants and turbidity of supernatant /NTU

从表2看出,相对于聚合硫酸铝(PAS)和聚合氯化铝(PAC),聚丙烯酰胺(PAM)对AlCl3溶液中Ti4+水解产物的絮凝效果最好,上层清液浊度最小,因此初步选定PAM作为除钛絮凝剂。

2.2.2 絮凝工艺条件对除钛效果的影响

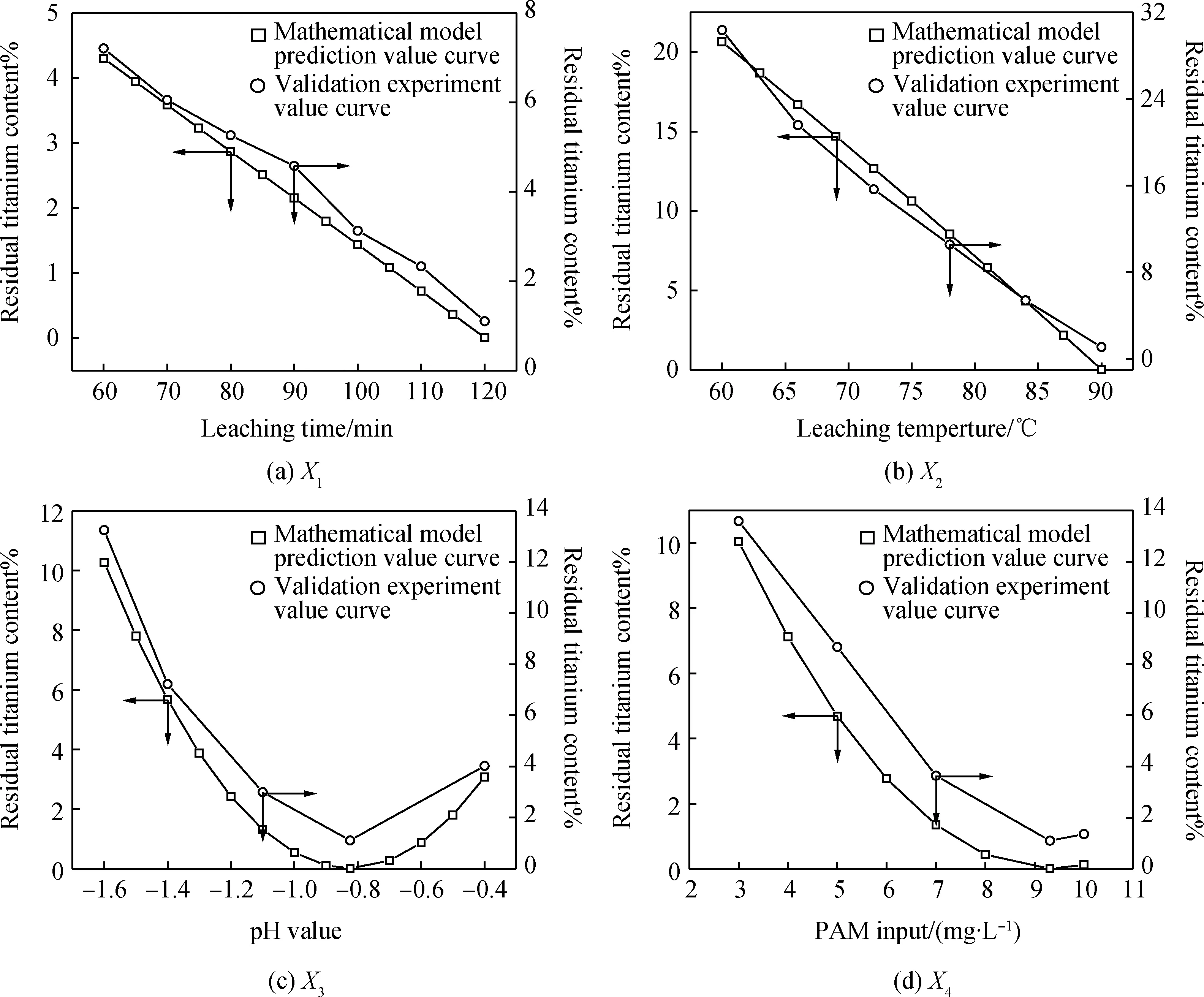

为了提高含钛铝盐溶液的除钛效率,分别考察了温度、时间、絮凝剂添加入量、pH值等因素的影响,实验结果如图1所示。图1(a)表明,反应体系温度越高,清液钛含量越低,除钛效果越好,但超过80 ℃后,除钛率变化不明显;图1(b)表明,加热时间超过50 min后除钛效果变化趋缓,超过110 min后水解达到平衡;图1(c)表明,絮凝剂加入量与除钛效果之间存在极值,在7 mg/L以下时,随着絮凝剂加入量的增加,除钛效果变好,但超过7 mg/L时反而变差;图1(d)表明,pH值高于-1.3时,pH值升高有利于除钛,而当低于-1.6以后,随体系酸度增加,除钛效果极具变差。

2.2.3 工艺优化及结果分析

由于上述水解-絮凝反应体系中,温度、时间、絮凝剂加入量、pH值等反应条件之间可能存在交互作用,图1单因素考察得到的工艺条件不一定是最佳工艺条件,所以需要进行优化实验。为此,采用均匀设计法,以上述四个反应条件为因素,以清液剩余Ti4+含量为目标值,设计了4因素5水平的U10(55)实验方案[16-17],以优化工艺,实验结果如表3所示。

图1 除钛工艺条件与除钛效果的关系Fig.1 Relations between titanium removal process conditions and titanium removal effect

采用“均匀设计WUST专业版3.0”软件,对表3数据进行回归分析,经过7次二次多项式逐步回归,得到回归方程:

表3 除钛工艺均匀设计实验结果Table 3 Experimental results of titanium removal process uniform design

其方差分析结果如表4所示。

表4 方差分析结果Table 4 Analysis of variance

该数模的Y复相关系数R=0.999 95,相关性好;剩余标准差S=0.309 05,偏差小;F统计=1 574.6,查F分布表得出,当置信限a=0.02时,其F临界值F(7,1)=1 481.8,F统计>F临界,表明该数模通过了F显著性检验,说明在理论上,该数模可信[16-17]。

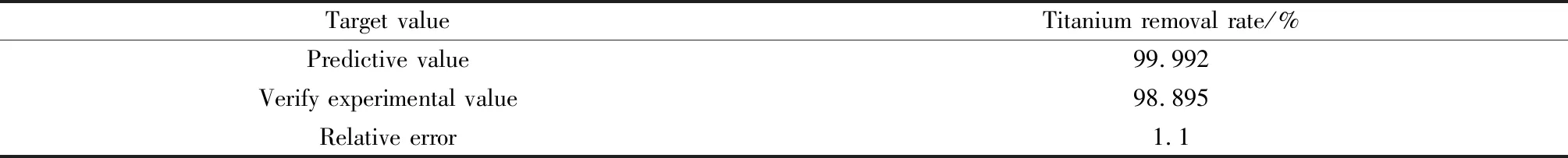

该数模的对应函数为Y=f(X1,X2,X3,X4),其最小值点对应的值为最优实验条件。用WUST软件求取的点值为:加热时间X1=120 min,加热温度X2=90 ℃,pH值X3=-0.824,絮凝剂加入量X4=9.312 mg/L,除钛率预测值为99.992%。

为了进一步验证该数模的可靠性,分别对4个工艺条件进行了实验验证,结果如图2所示。由图2可知,前三个工艺条件变化的预测值与实验值高度吻合,PAM加入量因素的吻合度略差,但变化趋势完全一致,综合来看,上述数模在理论和实验验证两方面都是可靠的,因此,根据该数模得到的优化工艺条件也是可靠的,且该数模对该特性的反应体系具有普适性。

图2 数模预测与实验验证吻合度考察Fig.2 Investigation of the coincidence between digital analog prediction and experimental verification

基于该可靠度,对采用数模得到的优化工艺条件,进行2次优化工艺验证,结果如表5所示。结果表明,数模预测值与实验值非常接近,其相对误差仅为1.1%,优化工艺可使除钛率达到98.895%,优化结果较理想。

表5 优化方案验证实验结果Table 5 Test results of optimization scheme validation

2.3 低钛高纯球形α-Al2O3产品的制备

将絮凝除钛AlCl3溶液进行三次盐析后得到高纯AlCl3·6H2O前驱体大样,以自制的高纯GUMA生物胶为分散剂,先制备出γ-Al2O3粉体,再加入0.05%α-Al2O3晶种后充分混合,在1 200 ℃焙烧,即得到球形α-Al2O3产品,实验结果如图3、图4和表6所示。

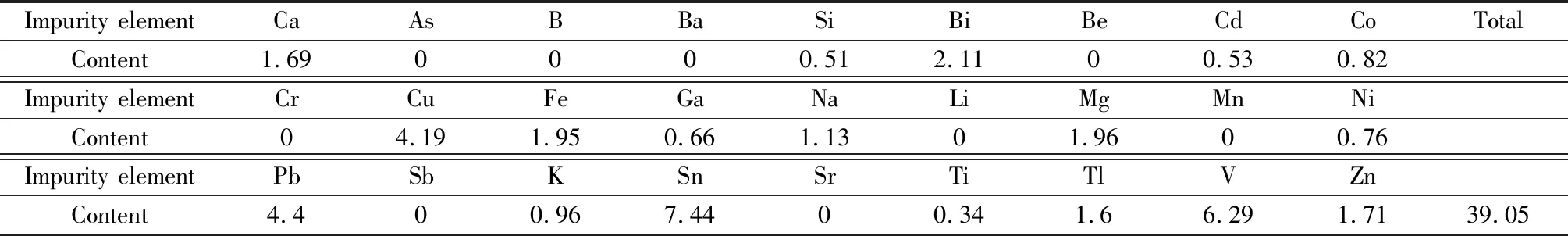

表6 高纯Al2O3杂质含量分析结果Table 6 Analysis results of impurity content in high purity Al2O3 /ppm

由图3可知,对照XRD标准46-1212#卡片,2θ=25.58°,35.15°,37.78°,43.36°,57.50°处出现的衍射峰为α-Al2O3特征峰。焙烧温度达到1 000 ℃时,虽然主体物相为α-Al2O3,但仍然有微弱的κ-Al2O3衍射峰,而在1 200 ℃焙烧2 h后Al2O3的κ相完全消失,全部转化为α相,该α-Al2O3为较均匀的球形粒子,平均粒径约900 nm(见图4)。

图3 焙烧温度对Al2O3相变影响XRD谱Fig.3 XRD patterns of the effect of calcination temperature on Al2O3 phasetransition

图4 α-Al2O3产品的SEM照片Fig.4 SEM image of α-Al2O3 product

表6结果表明,所制α-Al2O3的Ti含量为0.34ppm,总杂质含量小于40ppm,为39ppm,Al2O3纯度达到99.996%,金属Ti杂质及总量杂质均优于蓝宝石AO-B级Al2O3纯度要求[18]。

3 结 论

(1)海南文昌高岭土矿外观松软,伴有大量石英砂,类似风化淋滤型高岭土矿;原矿易于水选除砂,水选产物晶相为高岭石,但含有大量酸溶性金属杂质及金属钛杂质。

(2)通过均匀实验设计和软件分析得到优化工艺方案,加热时间为120 min,加热温度为90 ℃,pH值为-0.824,PAM投入量为9.312 mg/L,优化后AlCl3溶液中钛离子杂质去除率达到了98.895%。

(3)采用优化条件制备出低钛高纯球形α-Al2O3,其中的Ti元素含量低至0.34ppm,杂质总量低至39ppm,金属Ti杂质及总量杂质均优于蓝宝石AO-B级Al2O3质量要求。