管式精滤设备在渤海稠油油田适应性分析

2020-10-17刘春雨曲兆光

黄 岩,宋 鑫,刘春雨,曲兆光,陈 征

(中海石油(中国)有限公司天津分公司渤海石油研究院,天津 300452)

渤海稠油油田储量丰富,占据地质储量的40 %。随着稠油油田开发的深入,常规水处理工艺处理稠油油田产出污水效率逐渐变差,需要对水处理工艺模式进行创新[1-4]。管式膜设备具有处理指标精细的特点,在海上油田应用的可靠性需要进一步论证。通过管式精滤膜处理平台含油污水运行试验,综合考察产水指标与运行稳定性,来论证管式精滤膜在渤海稠油油田适应性[5-7]。实现油田绿色、高效开发等目的。

1 管式精滤设备介绍

1.1 油水分离原理

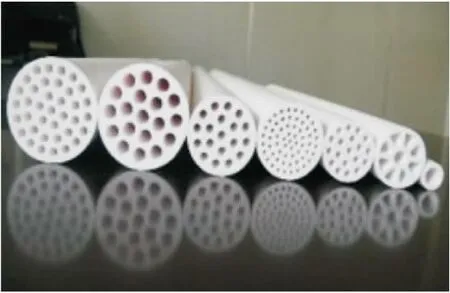

精滤设备主要采用错流过滤,来液流经膜表面时产生剪切力将高黏油滴剥离在膜面上,其余的水透过膜本体从而实现油水分离[8-11]。在组件内部由往复泵将污水平行于膜面流动循环流动,逐级过滤,过滤动力主要由泵产生跨膜压差作为推动力,管式膜本体(见图1)。

图1 管式膜本体实物图

进行油水分离时体系中水为主体,此时分离膜设计为亲水疏油性更适合该混合体系。为增加过滤精度、效率又避免快速污染,将膜网孔径设计为25 nm~30 nm,此时大于膜孔径的颗粒物被截留。通过来液指标可以自由调节膜面流速实现高效、精细处理含油污水[12,13]。

利用膜法油水分离的特点在于:(1)膜分离过程中没有相变发生;(2)处理时不需投加药剂,避免药剂对膜构成污染;(3)运行处理成本低,分离指标精细。管式精滤膜的运行稳定性与抗腐蚀性决定了该技术在稠油油田污水处理中的应用前景。

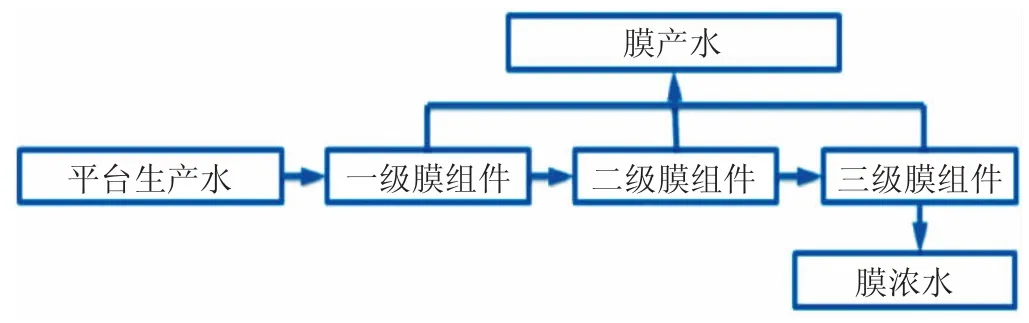

图2 管式精滤工艺处理流程图

1.2 管式精滤装置

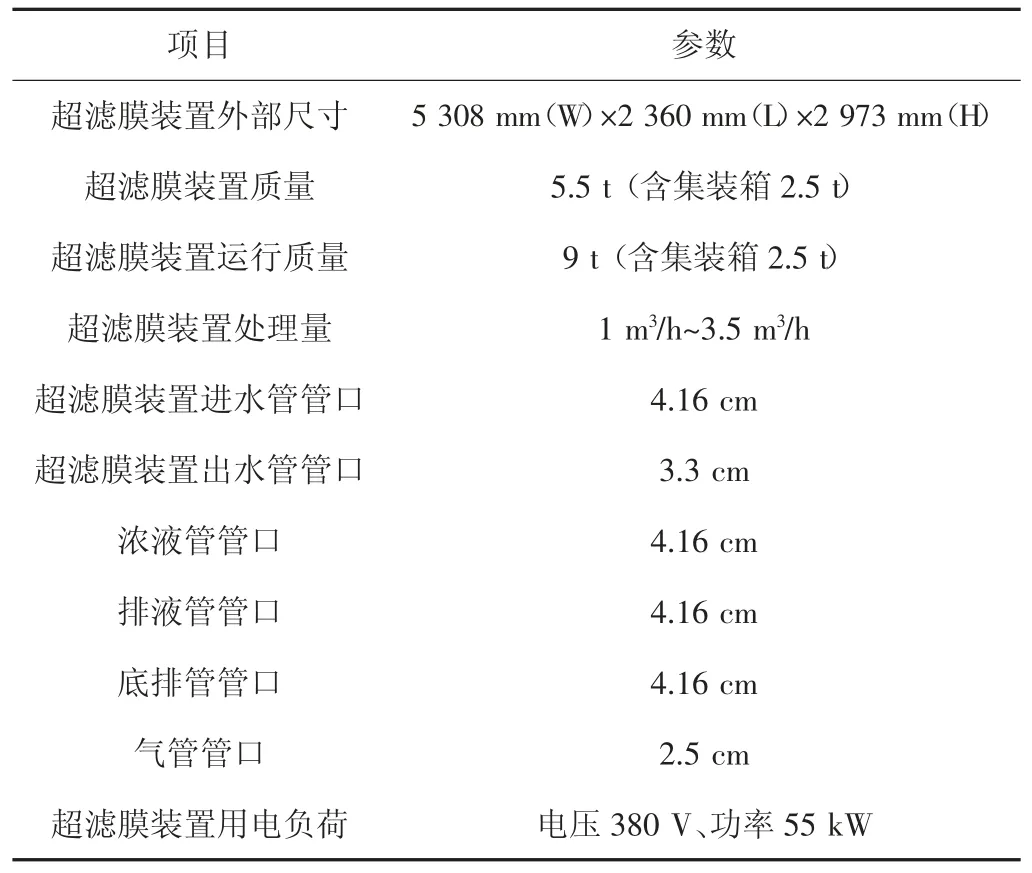

海上平台设备具有小型化、撬装化的特点,因此设计了撬装化集成管式膜精滤装置。目前该装置在陆地油田开展现场试验取得不错的分离效果。整个精滤系统采用PLC 模块控制,大幅度提高了操作可靠性,减少膜受损的机率,从而延长膜的使用寿命,此次撬装分离膜装置主要设备参数(见表1)。

表1 管式分离膜试验装置参数

2 试验

此次试验用水取自水处理流程中不同位置的污水,接入管式膜设备入口,通过测试出口处的水含油量、悬浮物含量以及跨膜压差来评价膜设备的处理能力。本次试验进水分别设置为气浮出口水样、斜板出口水样。

2.1 油水分离效果评价

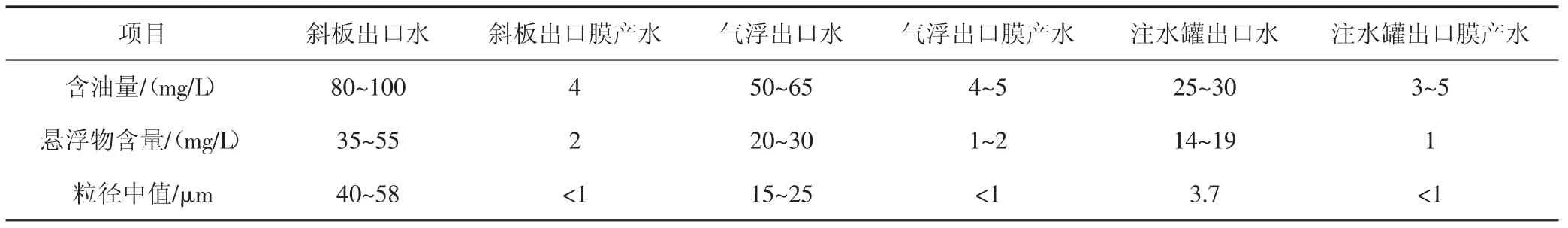

斜板、气浮出口水处理前后的水质指标(见表2)。在处理斜板出口水时,管式精滤膜处理后的水中含油量指标由95 mg/L~120 mg/L 降低至5 mg/L;在处理气浮出口水时,管式精滤膜处理后的水中含油量指标由45 mg/L~60 mg/L 降低至4 mg/L;将设备接入斜板出口时处理指标稍高,但处理指标仍然能够满足注水水质A1 级标准。斜板出口接入时污水经处理后悬浮物含量由35 mg/L~55 mg/L 降低至2 mg/L;气浮出口接入时污水经处理后悬浮物含量由20 mg/L~30 mg/L 降低至1 mg/L~2 mg/L,设备运行过程中处理指标相对稳定。

为了对比油水分离效果,分别记录了接入气浮出口处理前后的水样。三个水样颜色和浊度均不同,其中右侧管式膜产水为无色透明状,其透明度明显优于膜原水和浓缩水,其余两者均伴有少量黑色沉淀物。

表2 SZ36-1 现场含聚污水现场试验水质分析小结

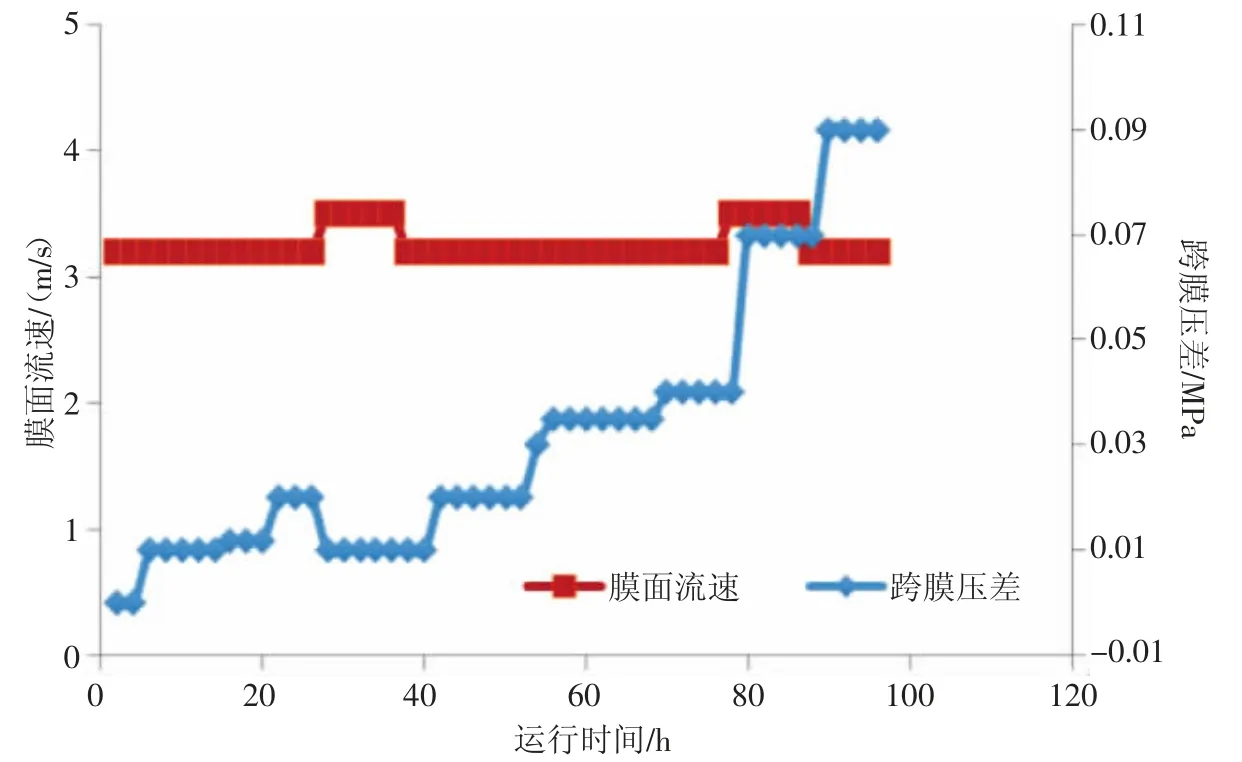

图3 运行稳定性随时间变化

2.2 设备运行稳定性评价

运行稳定性主要通过跨膜压差进行判别。将管式精滤设备接在气浮出口进行污水处理试验。进水水温设定为65 ℃,膜组件过滤温度65 ℃~70 ℃。膜设定通量为300 L/(m2·h),浓缩比设定为5,膜面流速设定为3.2 m/s。试验期间记录跨膜压差随时间变化,跨膜压差达到0.1 MPa 时认定膜已被污染,记录结果(见图3)。

由图3 可知,经过长达96 h 的连续试验,超滤膜装置跨膜压差未超过0.1 MPa,运行90 h 时跨膜压差升高至0.09 MPa。设备在运行28 h 后提高泵频使膜面流速升高至3.5 m/s,此时跨膜压差从0.03 MPa 下降为0.02 MPa,通过调整流速能够抑制跨膜压差升高速度从而缓解污染程度。随着膜面流速恢复至初始值8 h后跨膜压差呈现继续增长。运行90 h 时跨膜压差升高至0.09 MPa。当跨膜压差达到0.07 MPa 时表现为中度污染,此时调整流速对于污染程度的改善效果较弱。因此污染初期可通过调速缓解污染,污染程度较严重时需要进行清洗工艺来恢复膜本体的选择通过性。

分别对油水分离处理前后的膜进水、膜产水、膜浓水进行取样拍照,结果(见图4)。三个水样颜色和浊度均不同,其中超滤膜产水为无色透明状,膜原水和浓缩水可见淡白色浑浊状,并有少量黑褐色沉淀存在其中。膜产水水质经化验分析,油含量均<5 mg/L,悬浮物含量<1 mg/L,粒径中值<1 μm。

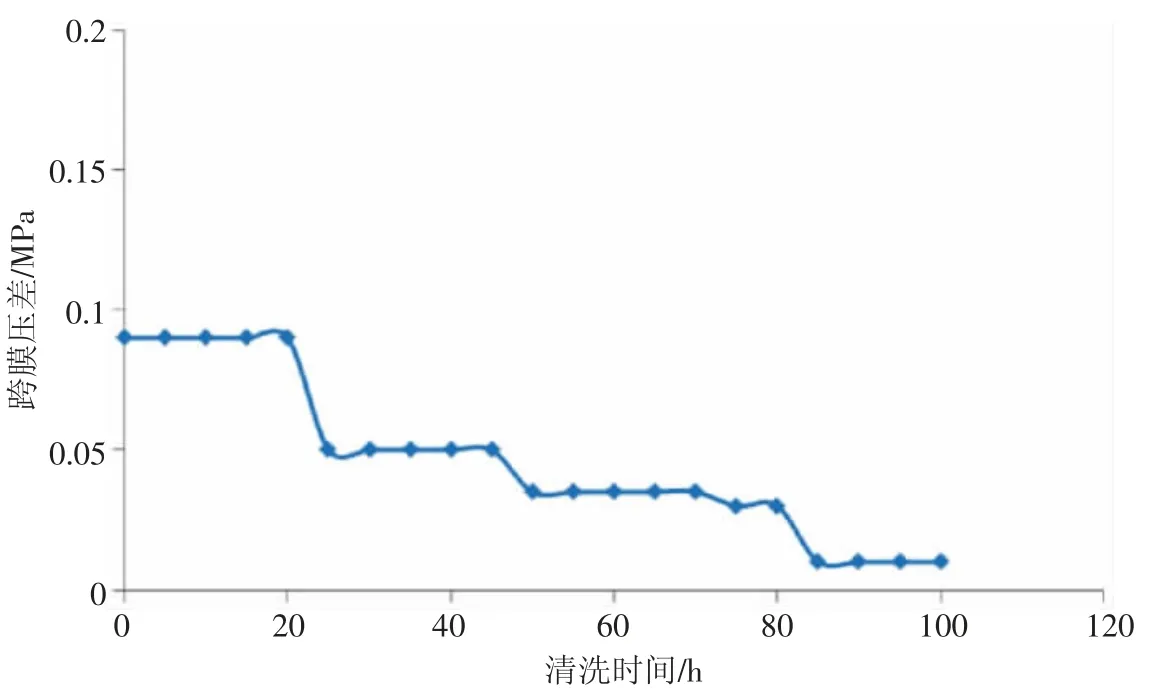

2.3 清洗效果评价

图4 气浮处理膜进水、膜浓缩液、膜产水照片

当精滤膜设备达到中度、重度污染时,需要对膜本体进行清洗恢复膜通量。通过室内对清洗配方的优化,形成表面活性剂洗、酸洗、碱洗复合三步清洗工艺,针对此次重度污染的膜设备进行了清洗评价试验。试验条件为清洗温度40 ℃,每步清洗用水量为6 m3,设计的清洗流程(见表3)。

表3 三个阶段清洗流程与方法

衡量精滤设备清洗效果的标准主要是跨膜压差的变化与通量的恢复率。试验过程中记录了清洗前后跨膜压差的变化(见图5)。

图5 三阶段跨膜压差随清洗时间变化

经历第一阶段表面活性剂清洗主要利用活性剂对污染物、污垢的乳化作用,使附着表面的污染物流动,清洗20 min 后效果开始显现,此时跨膜压差降低44%。经历第二阶段酸洗,主要对含铁氧化物、碳酸钙、硫酸钙等垢组分,减少膜表面和膜孔内沉积的无机污染物,实现对膜孔和膜腔的全面清洗,此时跨膜压差降低30 %;最后碱洗时采用无渗透清洗避免膜表面残留杂质对膜再次污染,此时可使跨膜压差恢复到0.01 MPa,实现彻底清洁。

通过对清洗后膜体的膜通量测定,通量恢复值为295 L/(m2·h),恢复率分别为98.3 %,充分说明所优化的三段复合清洗工艺方案效果良好,对残留杂质、堵塞垢清除效果较好。

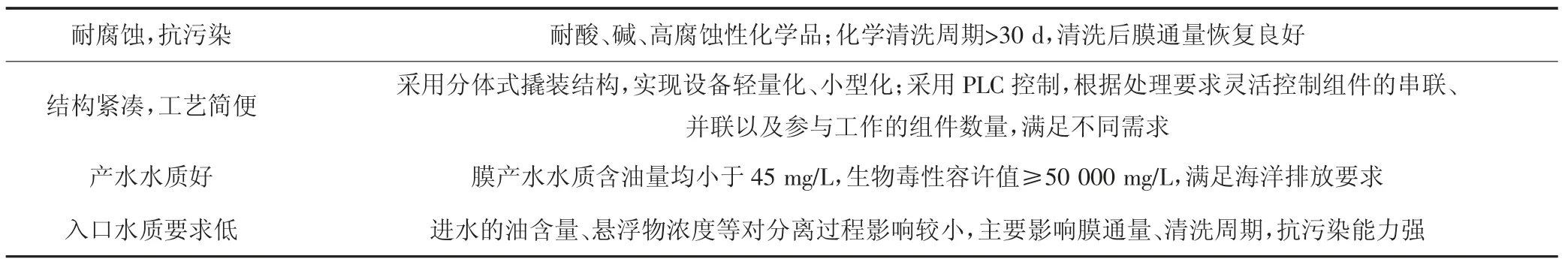

3 适应性分析

3.1 工艺特点分析

经过一系列精滤工艺处理效果评价试验可知,精滤膜主要特点是抗腐蚀性强、抗污染能力强、工艺灵活简便、入水标准低、处理指标精细化,对于海上稠油油田回注水质指标要求高、处理规模大等特点具有很好的适应性,但针对不同油田水质情况,膜本体的结构、孔径以及清洗药剂的用量要进行个性化设计,以满足不同区块油田的要求(见表4)。

表4 管式精滤膜工艺特点

3.2 海上油田应用效果

经过持续的深入研究,管式精滤设备在渤中34-2/4A 平台上建造了一套处理量为2 400 m3/d 的膜分离装置。

整套装置占用空间为9.5 m×5.5 m×3 m,重约25 t,建成后运行稳定性好,产水指标油含量<10mg/L,悬浮物含量<3 mg/L,粒径中值<1 μm。清洗周期相对稳定,现场应用效果为管式精滤工艺在海上稠油油田油水处理的应用奠定了技术基础。

4 结论

(1)利用管式精滤工艺对稠油油田产水水样开展了分离效果评价试验,气浮出口接入时污水经处理后悬浮物含量由20 mg/L~30 mg/L 降低至1 mg/L~2 mg/L,满足回注水质A1 级标准。经过长达96 h 的连续试验,超滤膜装置跨膜压差未超过0.1 MPa。污染初期可通过调节膜面流速来减缓污染。

(2)通过对清洗配方的优化,采用表面活性剂洗、酸洗、碱洗复合三步清洗工艺能够重度污染后的膜通量恢复原通量的98 %以上,对残留杂质、堵塞垢清除效果较好。

(3)该膜处理工艺针对海上油田产出水具有高效、稳定、节能的特点,对于海上稠油油田回注水质指标要求高、处理规模大等特点具有很好的适应性。