流量计焊缝超声检测模拟软件的开发与应用

2020-10-17童良怀慎哲恒

夏 尚,童良怀,王 涛,慎哲恒

(衢州市特种设备检验中心, 衢州 324000)

2016年8月11日,当阳市马店矸石发电有限责任公司热电联产项目在试生产过程中,2号锅炉高压主蒸汽管道上的“焊接式长径喷嘴流量计”裂爆,造成22人死亡,4人重伤,直接经济损失约2 313万元。调查表明,该起事故主要是由喷嘴流量计焊缝裂爆引起的。流量计内部承受高温高压蒸汽,但流量计未被列入《特种设备目录》,所以其不受特种设备相关部门的监管,而流量计制造行业的研究方向主要集中在计量的准确性上,对于焊接性能方面的研究并不多,特别是在焊缝检测环节,少有报道研究。

1 流量计结构及焊缝常见缺陷

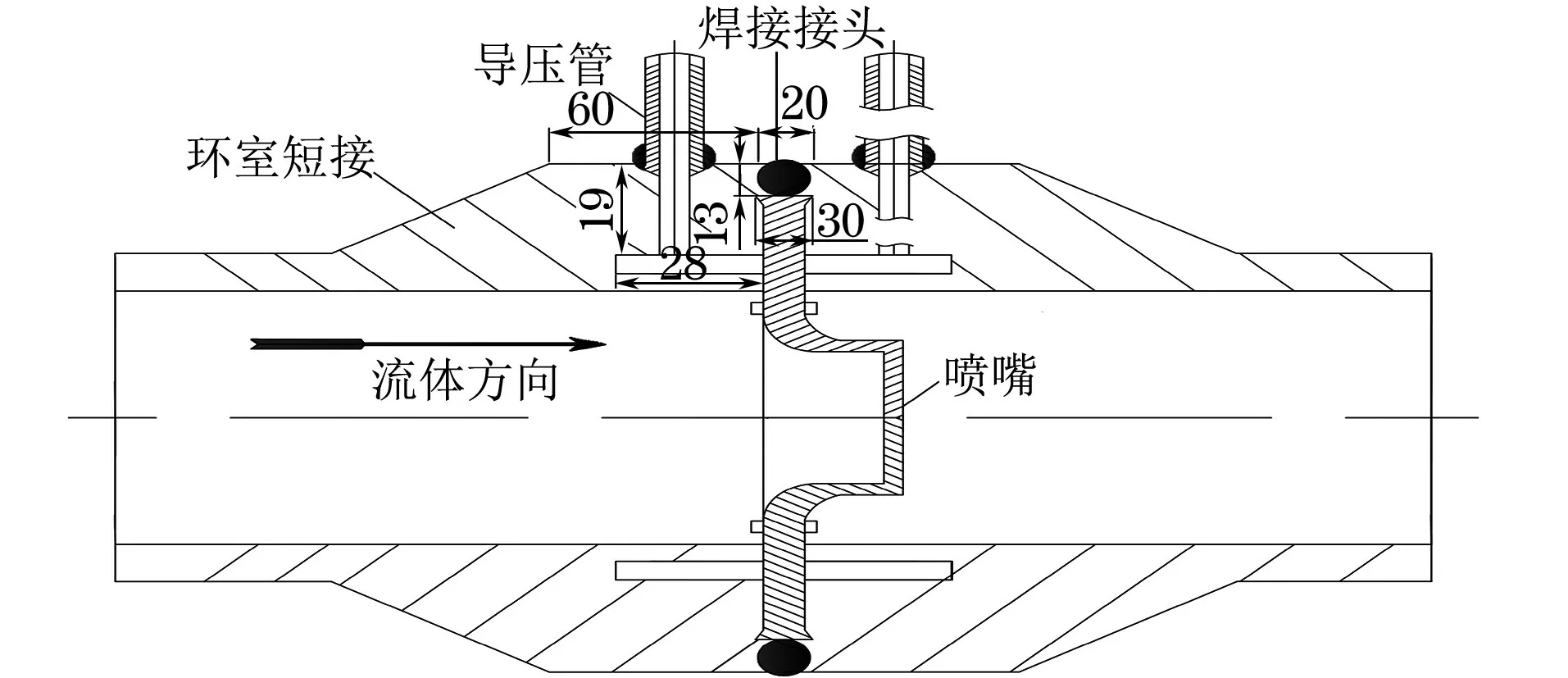

喷嘴流量计一般由两个采用对接焊接连接的环室短节及喷嘴组成,环室短节及焊缝材料为低合金耐热钢,流量计结构示意如图1所示。由于流量计两环室短节较厚,在焊接时容易产生未焊透缺陷,当阳事故发生的原因就是焊接接头存在未焊透缺陷,其最薄处的焊缝有效厚度仅有2 mm,承载能力远远不能满足设计要求。衢州市特种设备检验中心项目研究人员对该市5家热电企业使用的20余台流量计进行了调研,并采用射线、超声、金相检测后发现,大部分流量计焊缝都存在未焊透,少部分还存在裂纹、未熔合、非金属夹杂物等缺陷。项目研究人员经过调研发现,一般流量计制造企业在制造过程中不对焊缝内部进行检测,采用的焊接工艺也没有经过焊接工艺评定。焊缝力学性能试验结果表明,流量计焊缝韧性极差,容易产生焊接缺陷。且流量计实际服役于高温高压环境中,材料易裂化,所以对焊缝内部进行检测非常有必要。

图1 流量计结构示意

2 A型脉冲超声波技术的检测难点

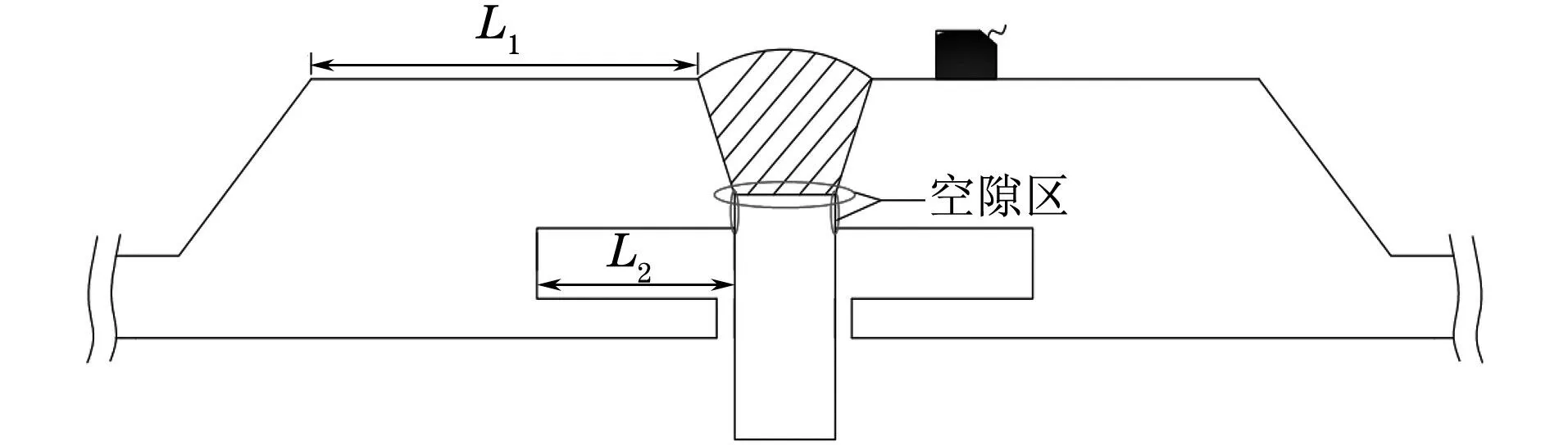

由于流量计中喷嘴结构的存在,所以无法采用射线对其焊缝进行检测。为了验证超声检测的可行性,研究人员首先采用A型脉冲超声检测,同时将流量计沿轴向进行八等分切割,并移除喷嘴后用射线对焊缝进行检测复核,复核结果显示两种检测结果基本一致,故可以采用A型脉冲超声检测技术对流量计焊缝进行内部检测,但由于流量计内部结构特殊(见图2),对其进行超声检测存在以下难点[1]。

(1) 超声检测时,探头只能在环室短接处拖动扫查,但环室短接长度L1过短,如果只选用一个探头,L1无法满足NB/T 47013-2015《承压设备无损检测》 规定的最短探头移动区的要求;同时通气腔L2阻挡了二次波向上传输的路线。

(2) 通气腔、喷嘴、焊缝、环室短接之间存在着3处空隙区(见图2红圈处),超声波声束无法穿越空隙区并到达焊缝内部。

图2 流量计焊接接头结构示意

综上所述,由于结构特殊,流量计内部的超声波声束传播路线非常复杂,往往一个探头的扫查范围无法覆盖整个焊缝厚度,所以需要选用几个不同K值的探头来组合使用,一般大K值探头的一次波扫查焊缝下部,小K值探头的二次波扫查焊缝上部。

3 常规探头的模拟分析方法

为了筛选出能够覆盖整个焊缝厚度的探头K值组合,以往检测人员采用三角函数计算、AutoCAD绘图等人工方式进行计算[2]。检测人员绘制流量计结构,再计算出若干个探头的焊缝扫查范围,扫查范围叠加后若能覆盖整个焊缝厚度,即代表该组探头适用。对每一种不同规格的流量计、不同K值的探头都需要单独计算,计算量庞大,容易产生误差,计算出的探头组合可能并不是缺陷检出率最高的组合。

4 流量计焊缝超声检测模拟分析软件

4.1 软件的开发

为了使流量计焊缝的超声检测结果更加直观、高效、准确,免去人工计算探头组合的繁琐和误差,研究人员以人工三角函数计算为原理,借助计算机的运算能力,开发出了“流量计焊缝超声检测模拟分析软件”,该软件采用Visual Studio 2013 64位、QT 5.6.0 32位、Inno Setup 5.5.4 32位为开发工具,以C++为开发语言,搭建VS2013+QT5.6.0的开发环境,通过VS自身创建QT项目功能创建了原始的空白界面,系统版本号等固定信息存储在mysetting.ini文件中,另外创建了CGlobal.cpp和CGlobal.h来存储全局变量,以便不同页面模块间传递数据。由于默认的标题栏不够美观,所以添加了长条形gif动态图片为标题栏底图,并单独制作放大、缩小、退出等操作按钮。为了将操作界面与绘制界面耦合,单独新建了绘图MyPad界面,作为Scanner界面的子界面,参数设置等都在Scanner主界面上。之后通过重写paintEvent(QPaintEvent *event)的方法,在MyPad界面上绘制图形[3]。

4.2 软件功能介绍

该软件能够根据检测人员输入的流量计结构参数实时形成对应图形,并根据选择的探头K值模拟出声束路线和扫查范围,最终自动分析出能扫查整个焊缝厚度所需的探头K值组合,节约了检测前的准备时间,极大地提高了工作效率。

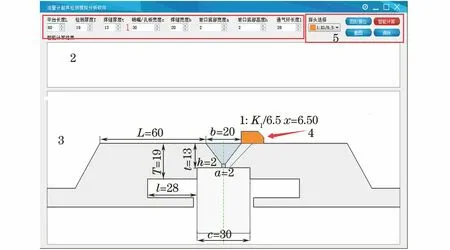

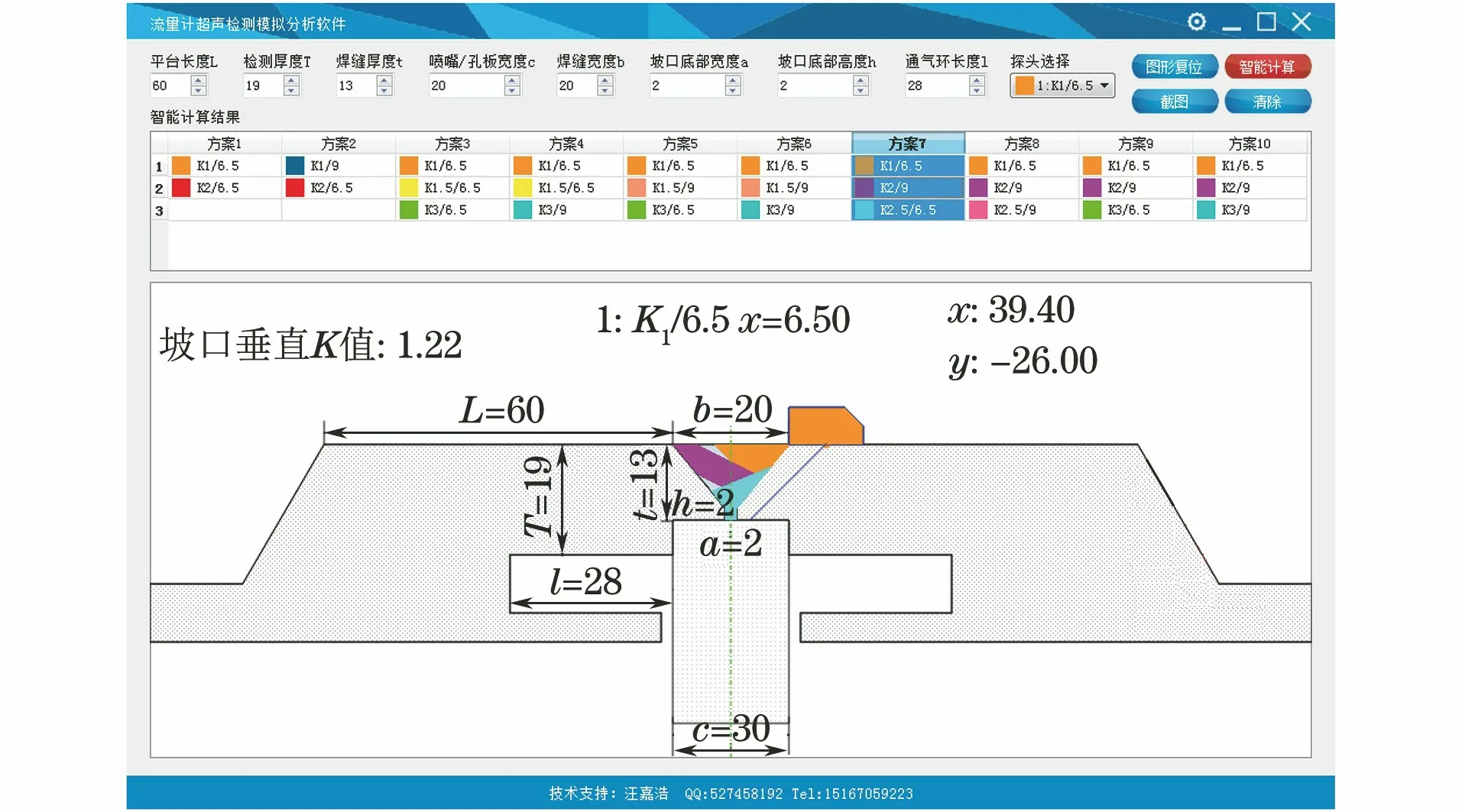

该软件操作主页面分为5大区域,操作主页面如图3所示,具体描述如下:1处是流量计结构参数录入区,在此区域检测人员可以录入流量计结构参数,同时左上角会自动显示与坡口垂直的K值(为之后选择最优K值做参考);3处是图形区,根据录入的流量计结构参数,该区域能够展示对应的图形,并且整个图形可以通过鼠标上下左右拖动,还可以通过鼠标滚轮放大、缩小画面。为了方便缺陷定位,以坡口中心线和平台的交点为零点,鼠标指针处显示当前鼠标坐标;4处是探头,在手动计算模式时,可以通过鼠标按住探头水平左右拖动(L范围内拖动),从而实时模拟出超声波声束走向和焊缝扫查范围;2处是智能计算结果区,根据录入的流量计结构参数和预置探头参数,选择智能计算后会在该区域展示推荐的探头选择方案。

图3 软件操作主页面

5处右上角功能介绍:

(1) “探头选择”下拉框表示可以从“探头库”选择不同规格的探头,绘图区域的探头大小和角度也会随之变化。为了提高检出率,探头排列顺序是根据与坡口垂直的K值大小实时调整的。“探头库”中最多预置30个探头,设置探头的参数包括前沿和K值。

(2) “图形复位”按钮在流量计图形被拖动或放大、缩小后,可以回到最初的状态。

(3) “智能计算”按钮可以在当前结构参数和预置探头的情况下,自动计算可以100%覆盖焊缝厚度的探头组合,最多显示10组结果。

(4) “清除计算”按钮,可将当前智能计算结果清除,否则会一直显示当前的覆盖图像,无法手动操作。

(5) “截图”按钮可以将当前软件界面截图,并保存至软件安装目录下的“screenShot”文件夹,可输出现场检测的指导图。

4.3 软件的检测案例

检测人员对某热电公司流量计进行超声检测,利用该软件手动扫查或智能计算两种模式,筛选出能够覆盖焊缝全厚度的探头K值组合。

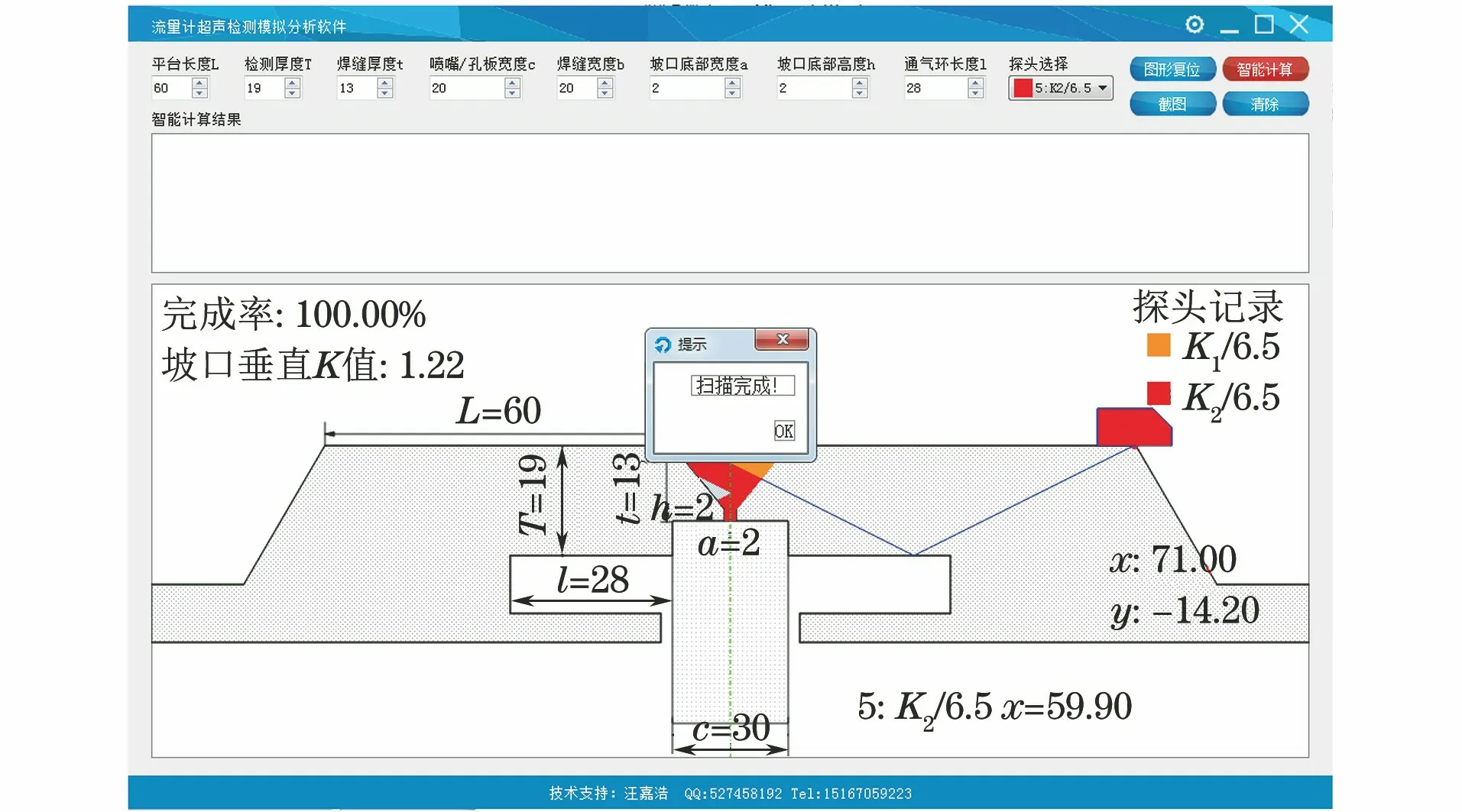

(1) 手动扫查模式。检测人员首先在软件上部的“流量计结构参数录入区”输入流量计结构参数,图形区自动展示出对应的图形,手动点选橘黄色的K1探头并拖动(只允许在L内拖动),在拖动过程中被扫查到的焊缝区域会填充相应橘黄色的线条,手动扫查后发现,K1探头所代表的橘黄色区域无法覆盖焊缝全厚度;检测人员继续选用红色的K2探头,以同样的方式在L内拖动探头,在拖动过程中被扫查到的焊缝区域会填充相应的红色线条,同时左上角显示当前的完成率(即覆盖率),如果100%覆盖焊缝厚度,则会弹出提示“扫查完成”。100%扫查完成示意如图4所示,经过手动扫查模式分析出选用前沿6.5 mm的K1探头和前沿6.5 mm的K2探头组合,即可100%覆盖焊缝全厚度。

图4 100%扫查完成示意

(2) 智能计算模式。智能计算模式下不需要检测人员通过手动拖动探头完成模拟扫查,软件会自动模拟鼠标拖动探头的扫查过程,完成探头筛选。由于流量计的常见缺陷为根部未焊透和坡口未熔合,考虑此类缺陷的检出率,智能计算时软件会优先选择K1探头及与坡口角度近似垂直的K值探头进行自动模拟扫查,如不满足焊缝覆盖率,再继续按探头列表中的其他探头进行自动模拟扫查,以确保覆盖焊缝整个厚度的基础上,首先选用检出率较高的K值探头。智能计算过程中无法操作鼠标,需要中途退出则按 “Esc”键。智能计算结束后,在“结算结果栏”中会最多显示10组方案,按所需探头数量由少到多,从左到右排列(见图5)。该流量计采用的超声检测方案1为选用前沿6.5 mm的K1探头和前沿6.5 mm的K2探头,其余还有9组其他方案供选择。为了方便检测人员验证每个探头的覆盖情况,检测人员点击不同方案,能显示出对应的覆盖图像。

图5 智能计算结果示意

5 结语

该软件根据流量计结构参数和探头K值,利用三角函数原理实时生成对应的焊缝扫查图像,并根据坡口角度得到检出率最高的探头K值组合,实现覆盖整个焊缝厚度,优化了探头组合;借助计算机强大的运算能力,几乎可以瞬时计算出10组探头组合供检测人员选用,免去人工计算的繁琐;只要保证流量计结构参数输入正确,软件的计算结果正确率为100%,极大地提高了超声检测的准确性。同时,软件也具有良好的人机界面,无需联网,硬件要求低,操作直观简单,方便检测人员掌握和使用。

项目组研究人员利用该软件选用了探头组合,在流量计的人工缺陷试块上能够扫查焊缝整个厚度,进一步验证了软件的可靠性,提升了流量计的安全性能,具有很强的工程应用价值。