换热管与管板角焊缝的棒阳极射线检测缺陷成像特点

2020-10-17金彦枫侯彦华张向英程旺富

刘 泉,金彦枫,张 峥,侯彦华,刘 川,张向英,程旺富

(1.上海蓝滨石化设备有限责任公司,上海 201518;2.中石化第五建设有限公司,广州 510145)

列管式换热器或反应器的换热管与管板连接通常采用焊接或胀接加焊接的结构,该连接部位是设备运行的薄弱环节。焊缝中如存在气孔、未熔合等缺陷,设备在腐蚀、应力的作用下,服役期间易发生泄漏,造成重大经济损失和环境污染[1]。国内自2003年起,引进了管板角焊缝射线检测技术,该技术一经推广应用就取得了显著成效,换热器产品质量显著提高,在用换热器意外泄漏大幅减少,有力地保障了相关装置的长周期运行[2-5]。标准NB/T 47013.2-2015 《承压设备无损检测》的发布及实施,为设备的换热管与管板角焊缝结构进行棒阳极射线检测也提供了操作依据。尽管国内现在很多检测公司也在进行棒阳极射线检测,但是很少有人系统地进行缺陷实际解剖和对比,对缺陷的定性和定量缺乏相关依据。笔者简要描述了此类结构缺陷产生的原因,着重分析了换热管与管板角焊缝结构棒阳极检测的成像特点,并结合底片影像针对典型缺陷进行剖析、对比和验证。

1 换热管与管板角焊缝典型缺陷及其成因分析

换热管与板管角焊缝受结构及焊接工艺等因素影响,焊缝内部容易产生缺陷,典型缺陷有气孔、夹渣、夹钨、未熔合、未焊透、裂纹、换热管内壁烧穿及表面缺陷等[6-8]。

1.1 气孔缺陷及其成因

气孔是指焊接时,熔池中的气泡在凝固时未能逸出而残留下来形成的空穴。按形状分为球形气孔、线状气孔和其他不规则的气孔。换热管与管板角焊缝气孔的分布可分为单个气孔、密集型气孔、根部链状气孔等。换热管与管板角焊缝产生气孔的原因主要是坡口形式特殊、换热管清理不干净、焊丝使用过程中携带杂质、氩气流量控制不当、氩气纯度不足、焊接速度过快、操作不当等。

1.2 夹渣和夹钨缺陷及其成因

夹渣是指焊后熔渣残存在焊缝中的现象:换热管与管板角焊缝焊接时,坡口、焊丝焊前清理不彻底,焊后残留在焊缝金属中的非金属杂质如氧化物、硫化物等,形成夹渣;钨极电流过大或与焊丝及坡口碰撞而使端头熔化落入熔池中,产生夹钨,此类结构易产生夹钨缺陷。按其形状可分为点状(块状)和条状。

1.3 未熔合和未焊透缺陷及其成因

未熔合是熔敷金属与管板坡口、熔敷金属与换热管管壁、熔敷金属层间未熔化结合在一起的缺陷;未焊透是指管头坡口根部换热管与管板之间未熔化,焊缝金属没有进入接头部位造成的缺陷。换热管与管板角焊缝未熔合缺陷可分为根部未熔合、坡口未熔合、层间未熔合;未焊透主要是根部未焊透。未熔合和未焊透产生的主要原因有:① 坡口、焊道清理不干净,存在油污或铁锈;② 坡口设计加工不合理,液态金属流动有死角;③ 焊接电流过小、速度过快,金属之间未完全熔化熔合;④ 焊接时焊枪摆动不均匀。

1.4 裂纹缺陷及其成因

换热管与管板焊缝熔池冷却速度较快,焊缝结晶时易造成晶内和晶间偏析,偏析物多为低熔点的共晶物及杂质,其熔点低,再结晶过程中以液态存在的物质受到拉应力作用可能开裂产生热裂纹。含氢量和拉应力是冷裂纹(氢致裂纹)产生的主要因素,体现在以下方面:① 换热管与管板角焊缝密集、数量多且受力不均匀易产生较大的拉应力。② 管板及换热管采用低合金高强度钢时,焊接接头具有冷裂倾向;焊接工艺控制不当,冷却速度快,焊缝中的氢未及时逸出,热影响区易产生淬硬组织;管板与换热管角焊缝受应力不断作用,氢原子向高应力区扩散聚集,破坏焊缝金属中原子的结合键,直至产生冷裂纹。

1.5 换热管内壁烧穿缺陷及其成因

熔敷金属在换热管内壁流出后所形成的空洞,分为完全烧穿(背面可见洞穴)和不完全烧穿(背面仅能见凹坑)。换热管管板连接结构在焊接过程中,如果焊接电流过大,速度太小,电弧停留时间过久,则易在换热管内壁产生烧穿。

1.6 表面缺陷及其成因

换热管与管板角焊缝底片中的表面缺陷主要有表面裂纹、表面气孔、换热管端部损伤烧损、焊缝外观尺寸不符合要求、咬边等缺陷。

(1) 表面裂纹:裂纹是指焊接完成后,在应力作用下焊接位置的基材金属原子间结合键断裂而产生新界面,最后一遍焊接操作不当就会表现为表面裂纹,另外管头焊接接头收弧处易产生表面弧坑裂纹。

(2) 换热管端部损伤烧损:换热管在组装过程中,换热管端部易变形损伤;焊接过程中,为保证焊缝焊脚高度造成的换热管端部烧损。

(3) 焊缝外观尺寸不符合要求:焊接过程中未按焊接工艺控制焊接层数、焊接速度及枪头摆动幅度不当等导致管头焊缝外观凸起或产生凹坑。

(4) 咬边:由于焊接参数选择不当,或操作工艺不正确,沿焊趾的换热管或管板被电弧融化时所形成的沟槽或凹槽。

2 棒阳极X射线检测技术及检测底片成像特点

2.1 棒阳极X射线检测技术

换热管与管板角焊缝射线检测采用微焦点棒阳极X射线机向后透照成像,换热管与管板角焊缝在底片中一次成像。棒阳极射线检测系统采用德国全进口技术,设备采用优化的靶极冷却,不需要任何冷却系统;设备最大功率为320 W,最大电压为130 kV;射线防护距离较小,并且运用计算机软件进行操作控制,安全可靠。适用于管子内径为12.5~80 mm,厚度为1.5~5.0 mm的换热管与管板角焊缝射线检测。

2.2 棒阳极X射线检测底片成像特点

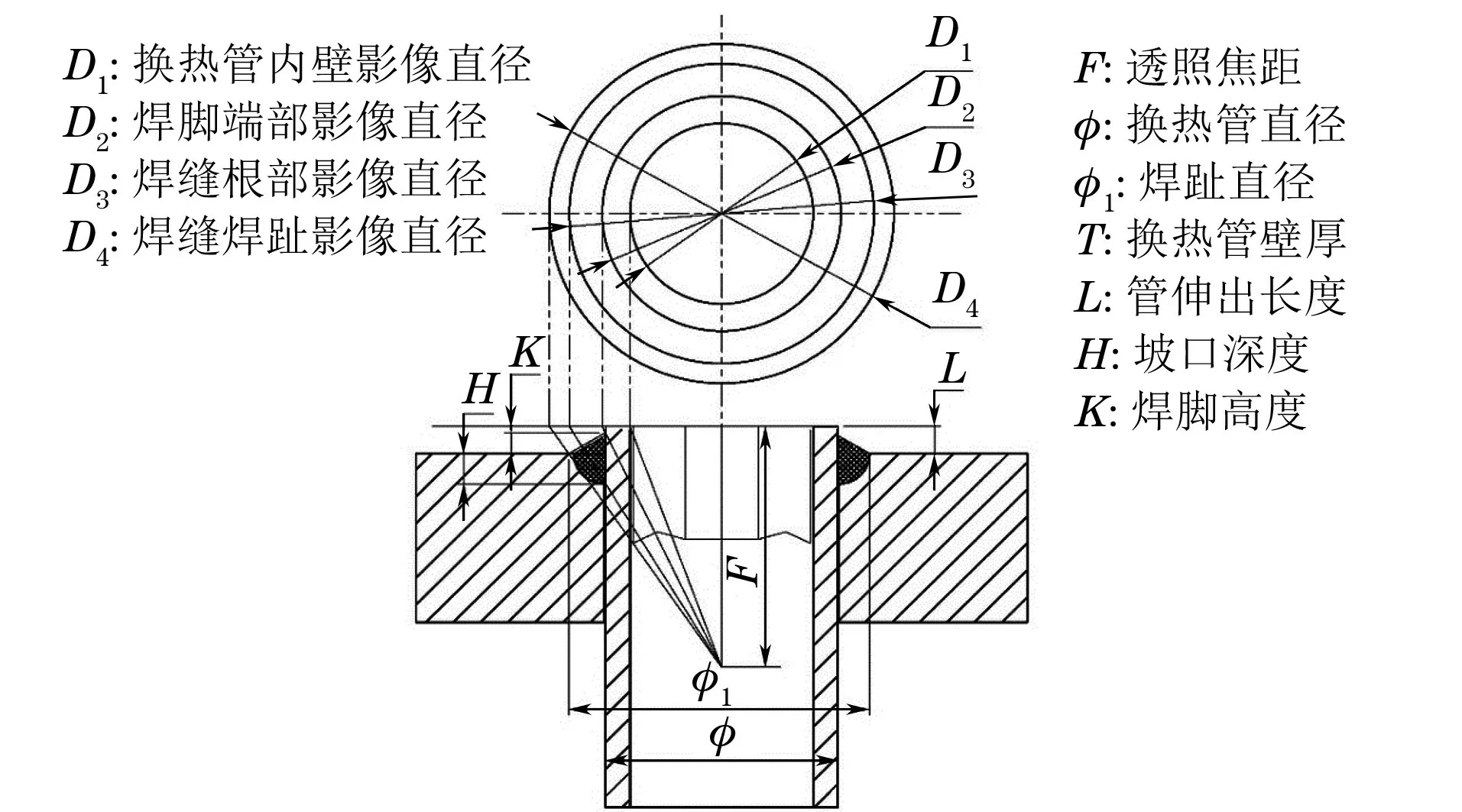

主要针对管子伸出管板的角焊缝结构的棒阳极X射线检测底片成像特点进行研究,具体管头形式如图1所示。

图1 换热管与管板角焊缝底片理论成像

2.2.1 底片焊缝影像位置识别

换热管端部内径投影至底片影像直径为

D1≈φ-2T

(1)

式中:T为换热管壁厚。

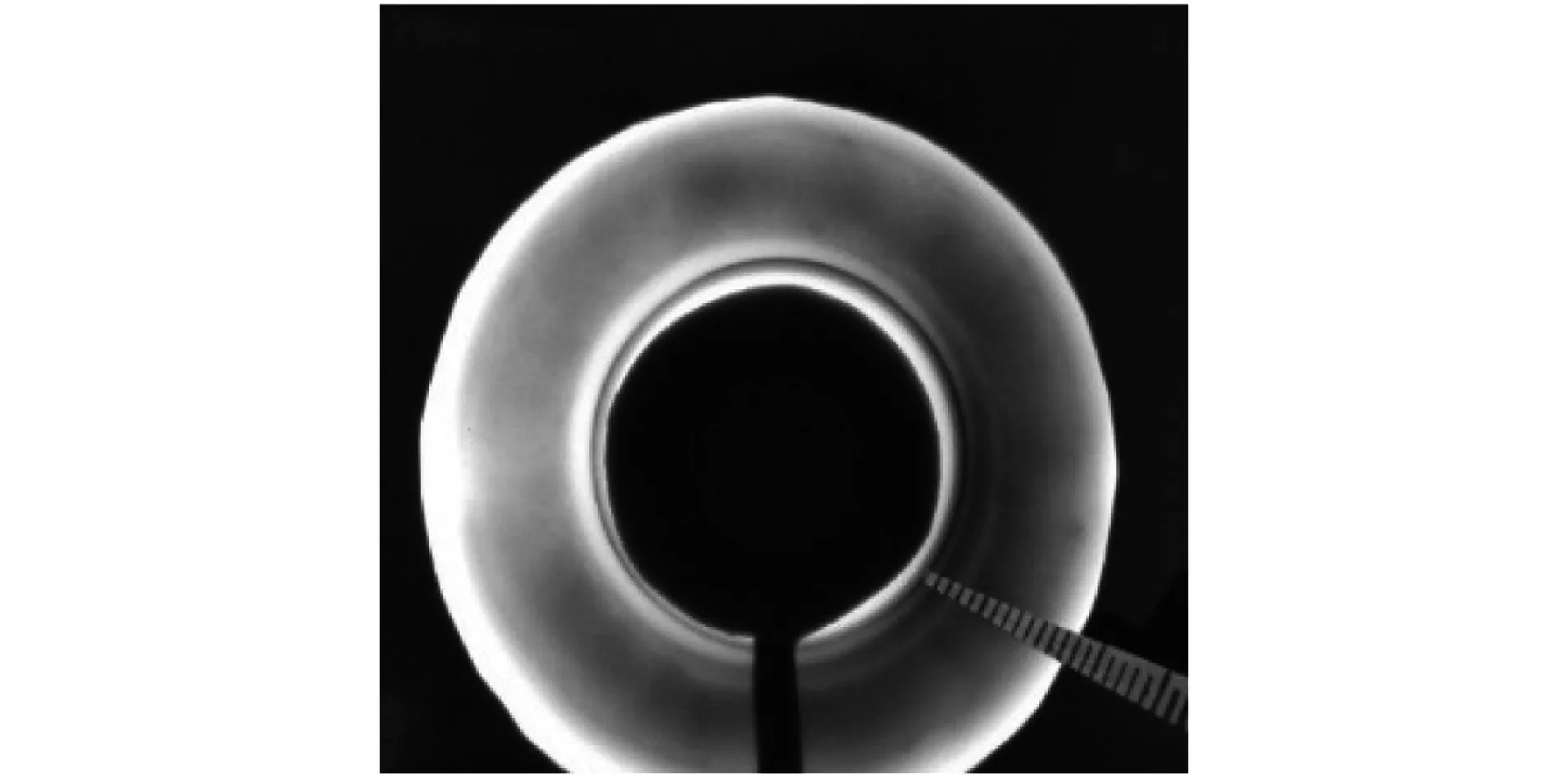

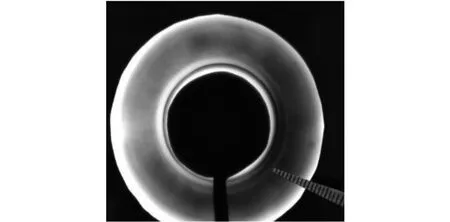

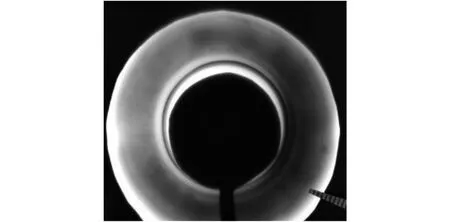

影像大小与管内径接近,适配器与管壁存在一定的间隙,在底片中形成的一圈较黑影像为换热管端部内边缘;底片中心影像较淡处为射线束透过适配器的影像(见图2)。

图2 换热管内壁影像

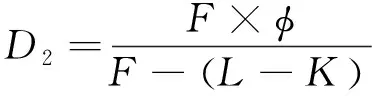

焊脚端部投影至底片影像直径为

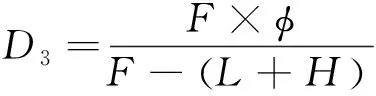

(2)

影像大小比管外壁直径略大,与焦距、管伸出长度、焊脚高度有关;换热管伸出端部影像黑度较焊缝影像黑度淡,焊脚端部影像与换热管端部外边缘影像相连,形状一般不规则(见图3)。

图3 焊脚端部影像

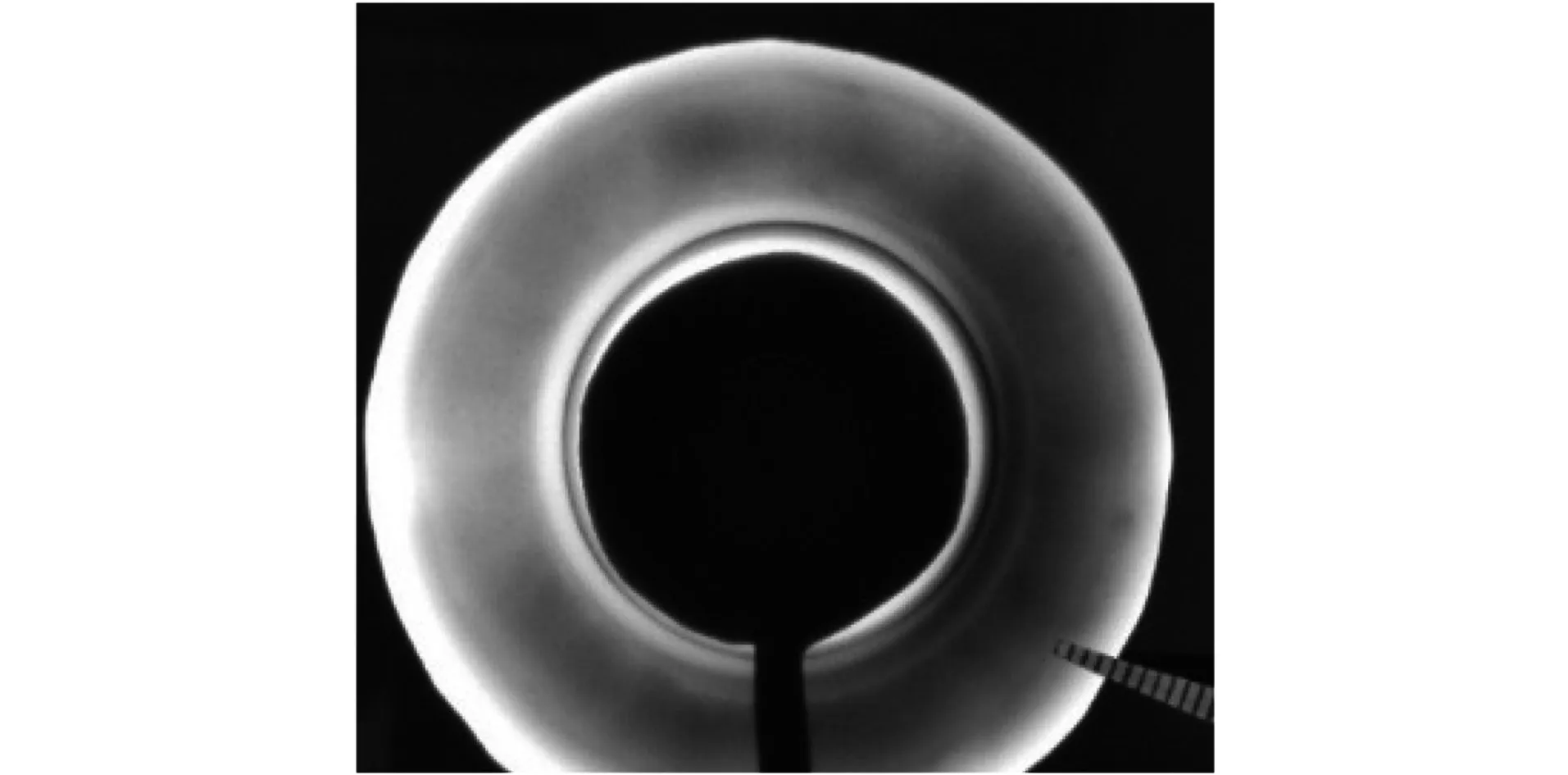

焊缝根部影像直径为

(3)

影像大小与焦距、管伸出长度、坡口深度有关,换热管与管板间存在一定组装间隙,影像中会显示一圈黑度相对较黑、宽度较小的细线,当焊缝根部熔合较完好时,底片中不会显示该影像(见图4)。

图4 焊缝根部影像

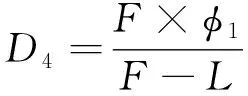

焊缝焊趾影像直径为

(4)

影像大小与焦距、管伸出长度、焊缝焊趾直径尺寸有关,影像在底片最外侧,当补偿器设计不合理或透照参数选择不正确时,底片中可能不会显示影像或影像较淡不易识别(见图5)。

图5 焊缝外边缘影像

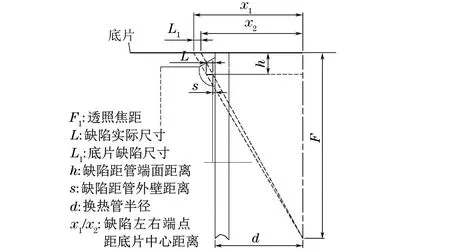

2.2.2 缺陷影像尺寸计算分析

焊缝中的缺陷在底片中存在放大特性(见图6),对于自身高度较小的平面缺陷放大比例按照式(6)进行计算;缺陷影像放大因素仅与焦距及缺陷距管端面距离有关,与缺陷及换热管规格等均无关。

图6 平面缺陷底片成像放大图

X1=F(d+s+L)/(F-h)

(5)

X2=F(d+s)/(F-h)

(6)

放大比例为

(7)

3 典型缺陷显像对比分析

3.1 气孔显像

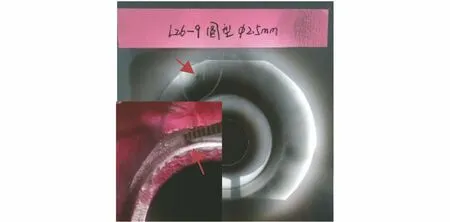

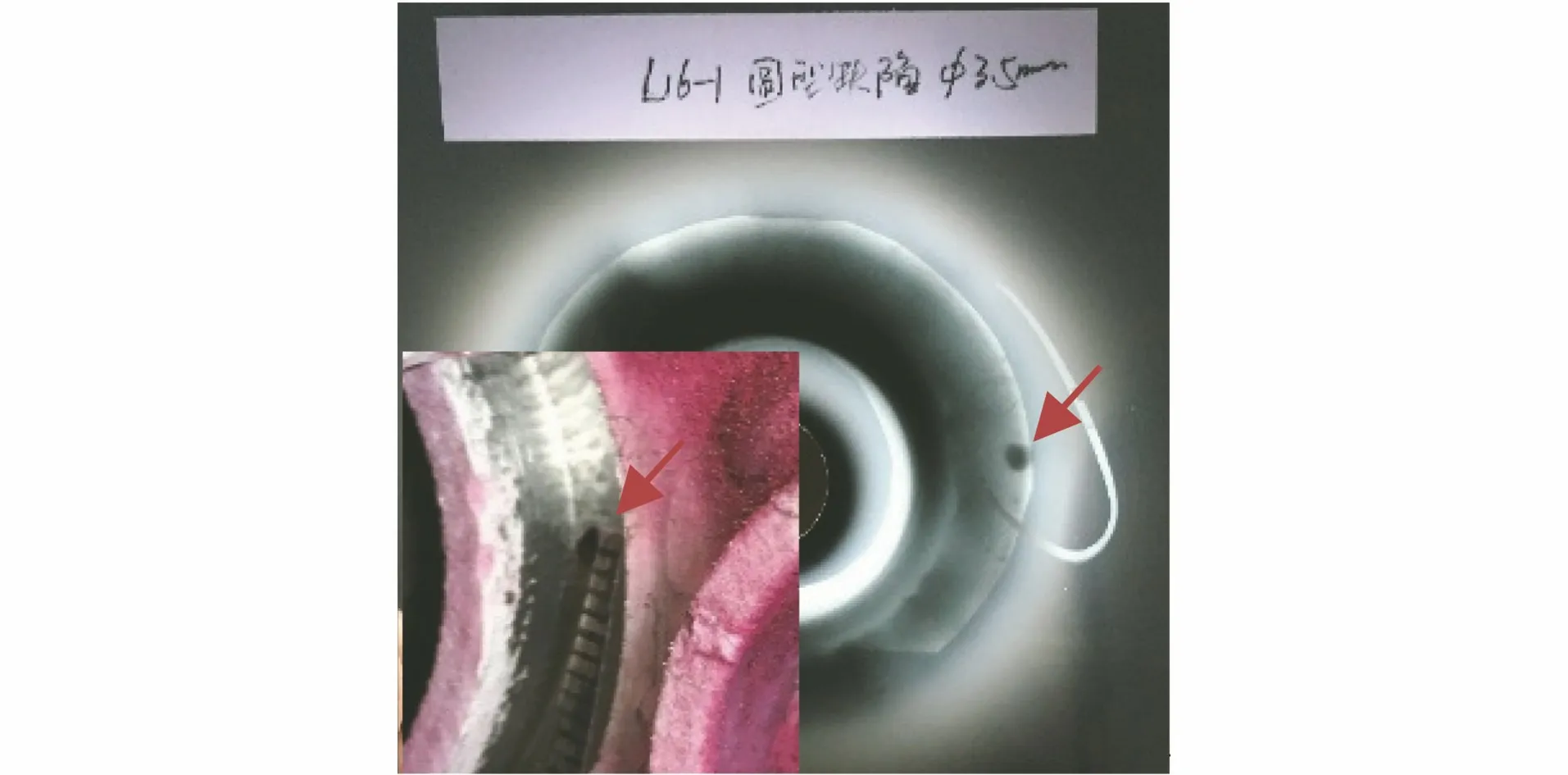

气孔的影像特征轮廓比较圆滑,黑度中心大,边缘稍淡。气孔缺陷沿透照方向尺寸越大,气孔影像黑度越大(易形成贯穿),对于换热管与管板危害性就越大。

(1) 单个气孔缺陷:缺陷影像可以出现在棒阳极射线底片的任何位置。当气孔缺陷影像靠近底片焊脚顶部影像时,多数缺陷深度较浅,缺陷位置靠近管外壁(见图7);当气孔缺陷影像靠近底片根部熔合线影像时,多数缺陷深度较深、靠近焊缝根部(见图8)。对在换热管与管板角焊缝位置的单个气孔缺陷进行初步判断,不能够完全准确定位缺陷深度。

图7 内侧气孔缺陷影像

图8 根部气孔缺陷影像

(2) 密集型气孔缺陷:缺陷影像在棒阳极射线底片中较为明显,分布较为密集,数量较多,尺寸大小不等,多数尺寸较小。密集型气孔分布主要有两种:一种为单层焊接缺陷投影产生,一种为多层焊接缺陷叠加投影产生。剖析焊缝密集型气孔缺陷:密集型气孔分布较为复杂,每次剖析仅能发现几个缺陷,无法显示全部缺陷(见图9)。

图9 密集型气孔影像

(3) 根部链状气孔缺陷:缺陷影像在棒阳极射线底片中主要分布在焊缝根部影像处,沿根部影像分布,伴有未焊透或未熔合。剖析链状气孔缺陷,多数气孔影像实物为根部间断的未焊透并伴有杂质或气孔,宽度为换热管与管板间隙,尺寸较小,具有一定的自身高度(见图10)。底片根部链状气孔缺陷在换热管与管板角焊缝深度位置可以准确判断。

图10 根部链状气孔影像

3.2 夹渣和夹钨显像

夹渣在底片中的影像可以出现在任何位置,其特征是黑块和黑条,形状不规则,黑度变化无规律,轮廓不圆滑,有的带棱角;夹钨在底片中的影像主要出现在坡口位置或起弧处,呈现白色亮点,形状不规则,轮廓清晰,大多数以单个形式出现,少数以弥散状态出现,焊缝夹钨缺陷较难识别。

3.3 未熔合和未焊透显像

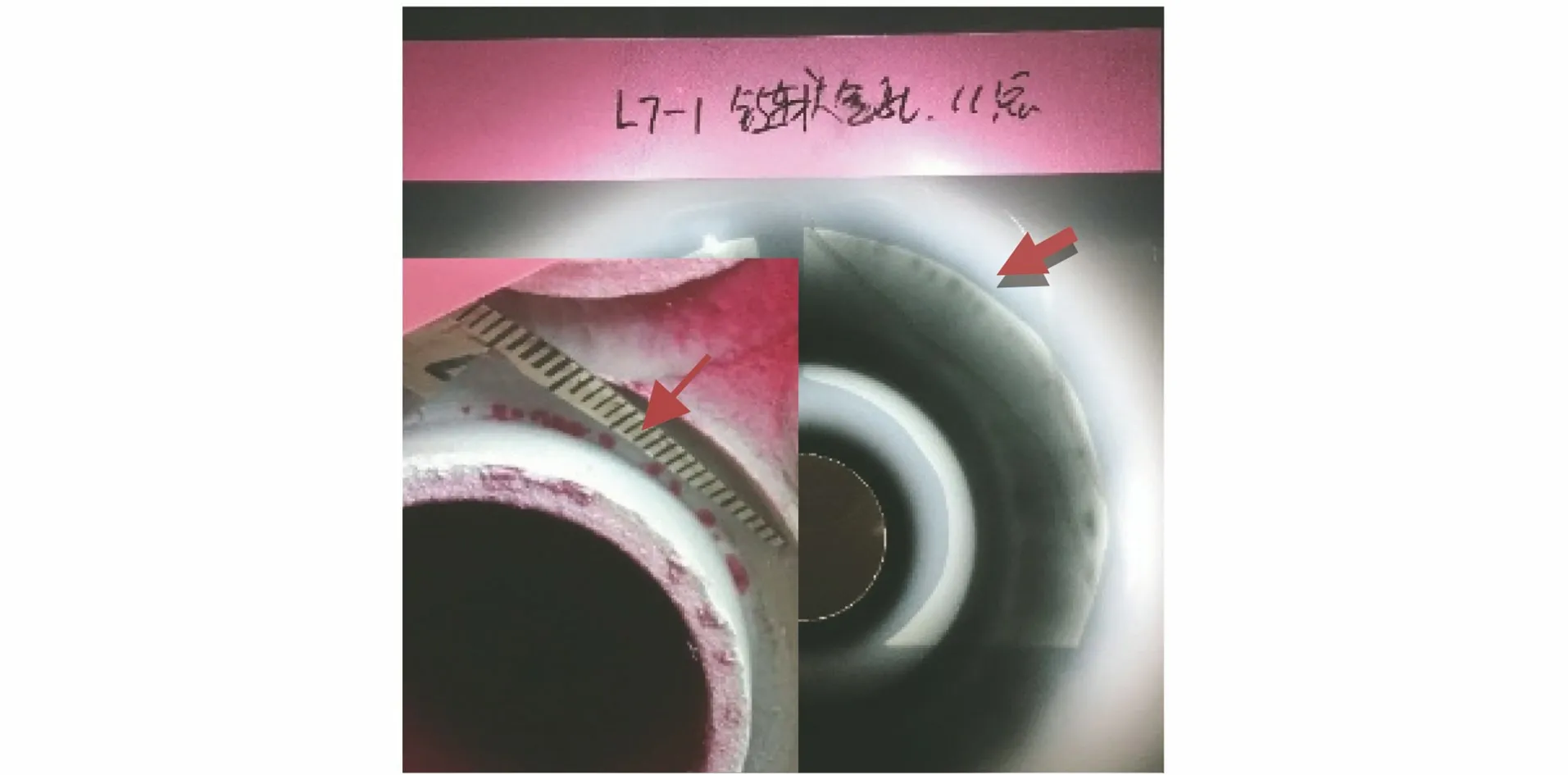

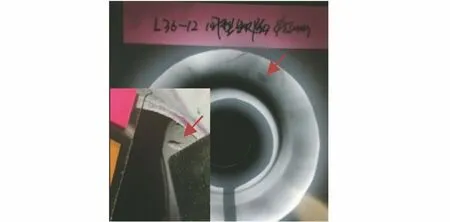

(1) 根部未熔合和根部未焊透:缺陷影像出现在棒阳极射线底片的焊缝根部影像处,根部未熔合与未焊透往往同时存在。两者区别在于:未焊透影像的宽度相对较小,影像轮廓两侧或单侧较为整齐,沿焊缝局部根部或整圈根部分布常伴有点状缺陷;未熔合是一种面状缺陷,缺陷影像起于焊缝根部影像处向内圈延伸,有一定的宽度,形状不规则,而且黑度边缘较淡,其影像特征是不规则形状的弧形黑片。实际剖析焊缝根部未熔合缺陷,起初缺陷较细小,类似裂纹,继续剖析时,缺陷尺寸逐步变大,直至到达焊缝根部(见图11)。

图11 根部未熔合影像

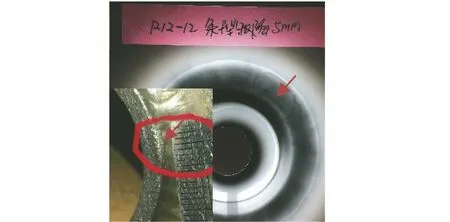

(2) 坡口未熔合:分管板坡口未熔合和管壁未熔合。管板坡口未熔合缺陷位于底片焊缝根部影像与焊缝外边缘影像之间,成不规则的片状或弧状条,黑度不均匀,在底片中相对难于辨别,需底片拍摄质量较高;管壁未熔合缺陷位于焊缝根部影像与焊脚顶端影像之间,成不规则的片状或弧状条,黑度不均匀,在底片中与表面缺陷易混判,缺陷评定时需进行实物对照。剖析换热管与管板角焊缝坡口未熔合缺陷,坡口未熔合具有一定的自身高度,且尺寸较大,相对较明显,易发现,多数内部伴有其他缺陷(见图12)。

图12 坡口未熔合影像

(3) 层间未熔合:影像特征是黑度不大的片状影像,多含气体,边缘圆滑,有时伴有夹渣,形状不规则,夹渣部位黑度较大。层间未熔合与分层缺陷相似,在射线透照方向上透照厚度差较小,一般在射线照相检测中缺陷影像较难识别。这种缺陷在换热管与管板角焊缝施焊中产生的几率较小。

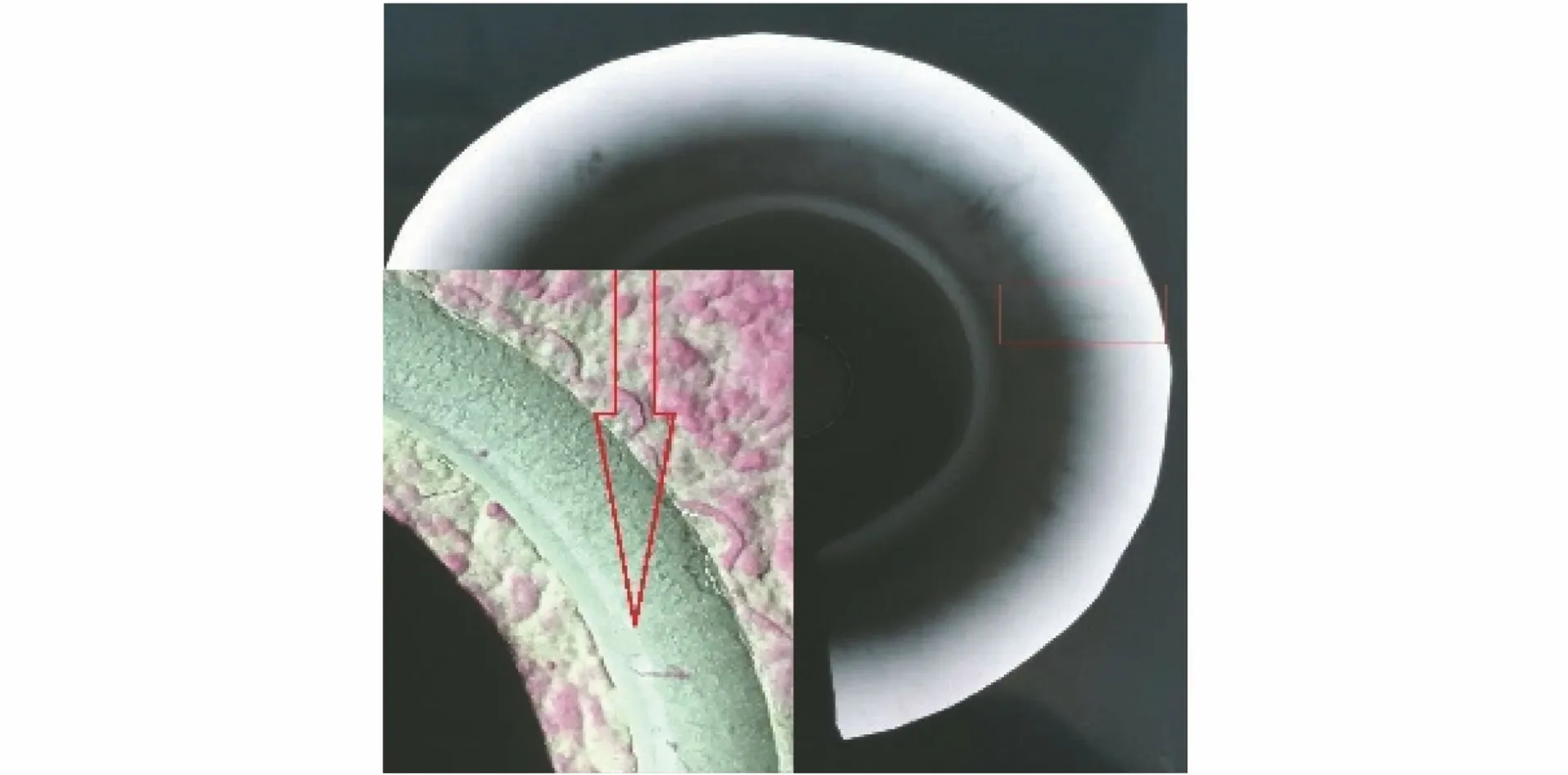

3.4 裂纹显像

换热管与管板角焊缝裂纹缺陷一般在制造过程中出现较少,多数在表面收弧部位产生表面裂纹。设备使用时,换热管与管板焊缝结构受力较为复杂,而且多数介质具有腐蚀性,焊缝内部缺陷有可能扩展为裂纹。底片上裂纹的典型影像是轮廓分明的黑线和黑丝,黑线有微小锯齿,有分叉,端部尖细,有丝状阴影延伸;裂纹方向多数与焊缝垂直或接近垂直,可能出现在底片任何位置。剖析焊缝裂纹缺陷,裂纹细如发丝,肉眼难以发现,方向大多数与焊缝近似垂直(见图13),有时伴有气孔(见图14)、未熔合等缺陷。

图13 裂纹图像

图14 裂纹伴有气孔图像

3.5 换热管内壁烧穿显像

换热管内壁烧穿的形貌多为不规则的圆形,中心黑度大而不均匀,轮廓欠清晰,尺寸较大,多数靠近底片焊角顶端影像,与焊缝中的圆形缺陷易混淆(见图15)。

图15 管内壁烧穿缺陷影像

3.6 表面缺陷显像

表面裂纹、气孔的影像特征与内部裂纹、气孔影像相类似。换热管端部损伤烧损缺陷影像形状多为不规则,而且黑度较大。焊缝尺寸不符合要求,易在氩弧焊收弧区产生,局部凸起影像在底片焊缝影像中较淡,局部凹坑的影像较黑,形状不规则而且面积较大。焊脚端部咬边在底片焊脚端部影像中靠近管壁侧,呈现出粗短半弧状的黑色条状影像(见图16)。

图16 焊脚端部咬边影像

4 结语

不同于常规射线检测的特点,棒阳极射线检测采用向后透照,其影像大小与焦距、换热管伸出长度、坡口深度及缺陷在焊缝中的位置等有关,且一般放大倍数较常规平板对接射线检测的大;换热管内部烧损和端部形状缺陷是此结构焊缝的特有缺陷,其他如气孔、未熔合、未焊透和裂纹等也有其不同于常规对接焊缝的特点,且针对此焊缝来说不易发现,有较大危害。