油气井套管变形段位置及其缺陷的涡流检测

2020-10-17刘半藤黄平捷

黄 华,徐 菲,罗 庆,周 莹,刘半藤, 黄平捷

(1.中国石化 中原油田分公司 石油工程技术研究院,濮阳 457000;2.浙江树人大学 信息科技学院,杭州 310015;3.浙江大学 控制科学与工程学院,杭州 310027)

在高含硫气田的开发过程中,硫化氢的安全管控是核心,如果套管破裂或错断,就会发生地下井喷事故。一旦发生硫化氢泄漏,有害气体就会进入大气和水,不仅严重影响气田的正常生产,还将造成难以预计的环境污染、人身伤亡和经济损失。因此,对油气套管的变形检测十分必要且急迫。

目前,常规井下监测套管的测井技术有温度流量测井、井下电视测井、多臂井径测井和涡流测井等。由于某气田具有气体流动性和结构复杂性,且温度变化不定,所以温度流量测井并不适用;井下电视测井技术利用光学或超声波成像原理[1]检测套管内的腐蚀、变形和错断情况;多臂井径测井技术是检测套管损伤的主要手段之一[2],其利用展开的机械臂测量套管内径;但由于高含硫气田的H2S和CO2含量高,腐蚀性、危害性强,投产时采用多层一体化管柱生产,现有的井下电视测井技术和多臂井径测井技术都无法穿透某气田的多层管柱。而涡流测井技术可穿透管柱[3-5],实现套管变形的监测,因此可采用涡流电磁技术实现气田井下套管状况的监测。

目前,国内外有部分学者研究了基于涡流的无损检测技术[6-8]。如唐高峰等[9]设计了一种专门用于油罐车内部缺陷检测的涡流传感器,可检测出油罐车的损坏情况。余剑武等[10]设计出一种超细硬质合金棒材缺陷的涡流检测系统,可识别出不合格的硬质合金棒材。但是这些装置没有将套管的结构特异性考虑在内,因此其不适用于气田井下套管的监测。HE等[11]提出了一种基于交流磁场测量和涡流检测方法组合的无损检测方法,但该方法容易受温度和外磁场等因素的影响。刘素贞等[12]结合电磁超声技术与涡流复合技术,实现了不同深度缺陷的识别。但随着缺陷深度的增加,线圈的电阻和电阻抗近似线性变化,且存在的缺陷导致线圈电感差值增大,使得该方法对缺陷的深度检测不敏感。王少平等[13]结合漏磁检测和涡流检测技术,提出了基于三轴漏磁与涡流检测的管道内外壁缺陷的识别方法。

综上所述,如果气田是高温、高压、高含硫的复杂环境,以及气田套管是自身多层一体化的特殊结构,涡流检测信号采集就有困难,信号衰减快,且易受管柱间电磁互感的影响,现有的涡流检测技术就无法满足气田套管变形检测的需求。因此,笔者提出一种油气井套管变形段位置与缺陷类型的涡流检测方法。该方法根据电磁探伤测井仪输出的23个涡流信号,计算23个信号和的波峰,采用自适应阈值识别变形段,针对每一个变形段进行差分处理,并将连续多组数据合并构成多层数据,对所有数据进行Fisher降维,选择降维后的多维数据作为特征值。笔者采用神经网络方法进行样本训练和测试数据的识别,能识别出所有变形段的位置以及变形段中的缺陷类型。

1 检测原理

1.1 测量工具介绍

某气田具有超深、高压、高含硫等特点,施工中使用的设备必须满足测井作业各项技术参数和防硫化氢安全的要求。论文的数据来源于多臂井径测井仪和电磁探伤测井仪。其中,多臂井径测井仪测量试验井套管的实际半径。多臂井径测井仪采用抗硫化氢材料生产,抗硫性能符合美国腐蚀工程师协会的要求。多臂井径测试仪主要性能参数如表1所示。

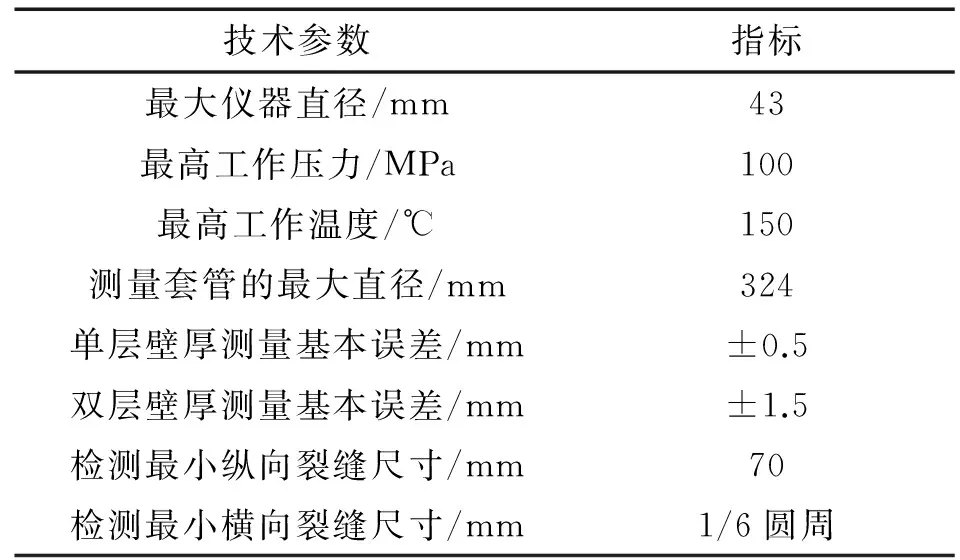

表1 多臂井径测试仪主要参数

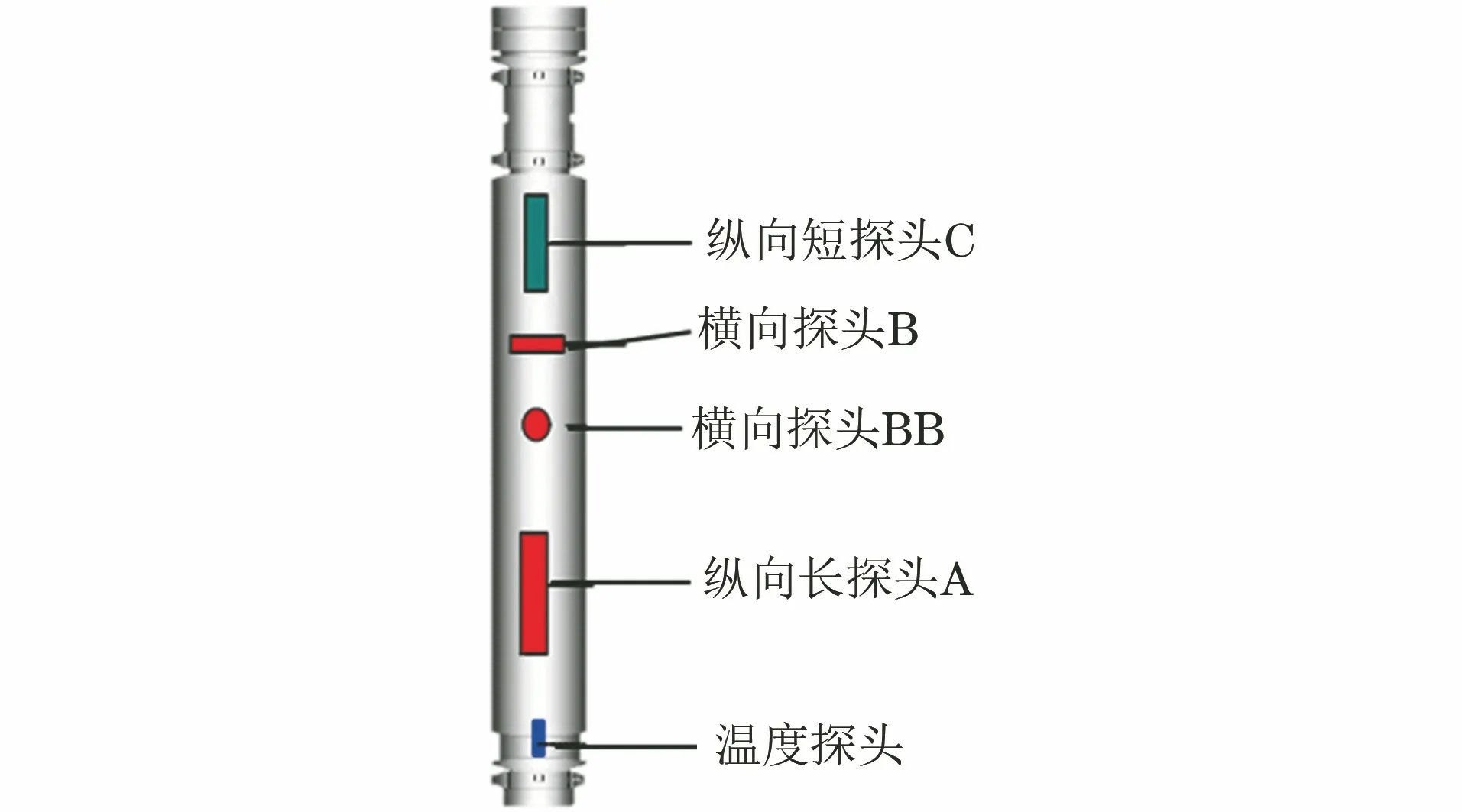

电磁探伤测井仪采用某公司生产的涡流测厚探测器。该仪器采用抗硫化氢材料,其抗硫性能符合美国腐蚀工程师协会的要求。电磁探伤测试仪由纵向长探头、横向探头、纵向短轴探头、温度探头等组成,探头主要性能参数如表2所示。

表2 电磁探伤测试仪主要参数

1.2 输出数据介绍

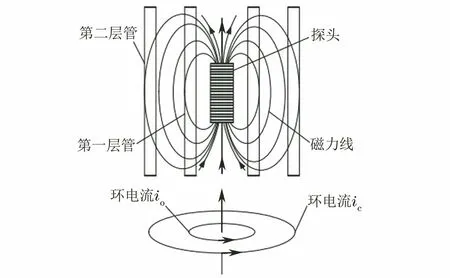

电磁探伤测井仪的基本原理是电磁感应定律(见图1),测井时,工作区给发射线圈提供一个直流脉冲,接收线圈采集随时间变化的感生电动势。当被测对象发生变化或者存在缺陷时,感生电动势随之变化。

图1 电磁测井仪的原理示意

测井仪包括纵向长探头A,纵向短探头C,横向交叉的2个探头B和BB(见图2)。每激励一次,A探头采样11个点,C探头采样6个点, B探头采样3个点,BB探头采样3个点,共输出23个信号,具体信号如下所述。

图2 测井仪内部探头示意

A1~A11信号由纵向长探头A采集。探头A轴距最长,线圈垂直放置,与仪器轴和井轴方向一致,探测深度最深。通常,A1~A3信号主要受第一层管柱的影响,A4~A6信号主要受第一层和第二层管柱的影响,A7~A11信号探测深度最深,可以识别第三层管柱的损伤。这些信号主要用于计算第一层、第二层管柱的壁厚,探测第二层管柱的垂直裂缝,以及探测第二、第三层管柱的损伤。

C1~C6信号由纵向短探头采集。探头C轴距较探头A的短,垂直放置,与仪器轴和井轴方向一致。探测深度较探头B和BB的深,较A的浅。通常,C1~C4信号主要受第一层管柱的影响,C5~C6受第一层和第二层管柱的影响。这些信号主要用于测量第一层管柱的壁厚,探测第一层内管柱的垂直裂缝和损伤。

B1~B3与BB1~BB3信号由横向探头B和BB采集。探头B和BB轴距较短,横向放置,其线圈轴向垂直于仪器和井轴,探测深度最浅。探头B和BB正交放置,每个探头对每个管道深度采样3个点。这些信号主要用于测量内层管柱的横向裂缝断开或脱节。

1.3 变形段判别

变形段判别原理框图如图3所示,根据设备输出的涡流数据,变形段判别方法包括信号求和、阈值自适应选择、变形点判别、变形段判别和识别结果修正等步骤。

图3 变形段判别原理框图

1.3.1 数据预处理

将每一个管道深度的23个涡流电压数据求和,得到电压总值,即

(1)

式中:h为管道深度;x(i,h)为管道深度h的第i个涡流电压数据;y(h)为管道深度h的涡流电压数据和。

寻找电压总和数据相对平缓的N个连续信号段(平缓段),即当管道深度为h时,将该深度的连续N个深度点的电压信号总值分别与该点的信号总值做差,若差值均小于所设阈值Y1,即满足式(2),则判定该连续的N个深度点为平缓段,此时获得第j个平缓段的起始点Zj。

(2)

式中:N为设定的连续深度点的个数;Y1为选取的阈值。

1.3.2 变形段判别

分析所有平缓段的起始点数据,自适应选择无损阈值。将第一个平缓段的起始点数据Z1为参考数据,若其他数据与Z1的差值小于阈值Y2,则满足式(3),则认为该平缓段为无损段。则可获得n个无损段,并取所有无损段起始点的均值为无损阈值。

(3)

在变形点判别时,比较所有高度的数据电压总值与无损阈值,若两者差值小于阈值Y3,则认为该点判断值为0,即判定为无损点;否则该点判断值为1,判定为变形点,具体如式(4)所示。

(4)

完成变形点判别后,认为连续出现的变形点的涡流数据段为变形段。为消去个别突兀点对整体数据造成的影响,需要对变形段判别结果进行修正。具体修正方法如下:针对无损点0及变形点1两种状态,若一种状态没有连续出现20个及以上的数据点,则将该段数据状态修正为另一种数据状态。

1.4 缺陷类型识别

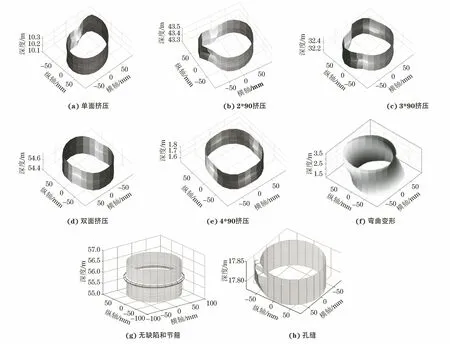

在试验中,需要识别的套管类型有单面挤压、3*90挤压、2*90挤压、双面挤压、4*90挤压、弯曲变形、无缺陷、节箍和孔缝。各类型套管的三维图如图4所示,单面挤压是由于该段套管受到来自某一个方向的外力挤压造成套管一侧向内凹陷;3*90挤压表示该段套管受到来自3个90°方向的外力挤压造成套管3面向内凹陷;2*90挤压表示套管受到来自两个相互90°方向的外力挤压造成套管两侧向内凹陷;双面挤压表示该段套管受到两个对称方向的外力挤压,造成套管两侧对称向内凹陷;4*90挤压表示该段套管受到来自成90°方向的4个外力挤压造成套管4面向内凹陷;弯曲变形表示该套管受外力挤压造成弯曲;无缺陷是没有发生变形或微小变形;节箍是套管间接口处;孔缝为套管受流体腐蚀或应力腐蚀造成的孔洞损伤。

图4 各类型套管三维图

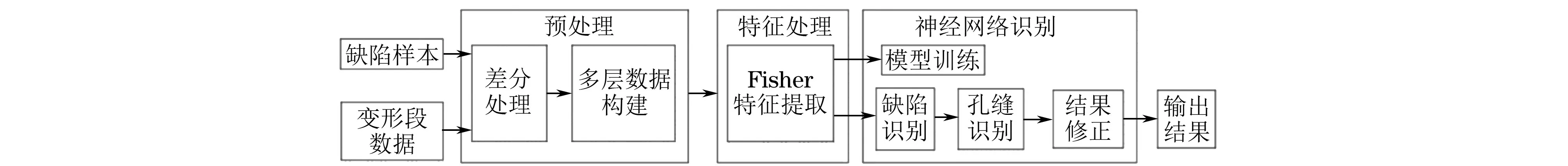

缺陷类型识别原理框图如图5所示,首先根据试验井套管数据,提取各种缺陷类型的样本。对每一个缺陷类型的样本进行差分处理,并构建多层数据。对每类缺陷样本数据进行Fisher处理和提取特征值,进行神经网络的模型训练,实现神经网络模型构建。接着导入1.3节输出的变形段数据,进行差分处理和多层数据构建等预处理后,通过Fisher处理和提取特征值,并通过神经网络模型进行识别。最后,对神经网络模型输出的缺陷类型识别结果进行孔缝、弯曲和节箍修正,输出识别结果。

图5 缺陷类型识别原理框图

1.4.1 数据预处理

1.4.2 特征处理

Fisher线性鉴别(FLD)是基于样本类别进行整体特征提取的有效方法。FLD的基本思想是把高维的样本集合投影到最佳鉴别矢量空间,可以降低机器学习的计算量,且投影后保证样本在新子空间的类间距尽可能大,而类内距尽可能小,从而使样本点在该空间中有最佳的可分离性,因此是一种有效的特征抽取方法。

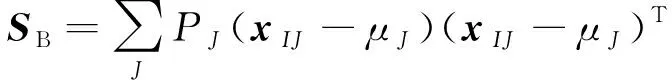

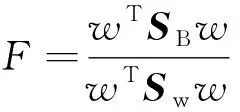

设特征样本集X中有n个样本,C个样本类别数量,令xIJ表示第J类别的第I个样本,每个样本xIJ均为L维列向量,定义类间离散度SB和类内离散度Sw为

(5)

(6)

式中:μJ为第J类的均值;μ为所有类中心。

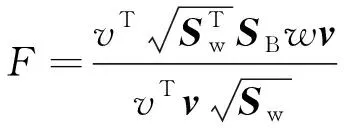

Fisher判据函数是离散度矩阵比的迹,其表达式如式(7)所示。

(7)

式中:F为判据值,在相同维度的特征集中,F值越大,类别的区分性越好,包含更多的鉴别信息;w为特征向量映射方向。

(8)

使得F取得最大值的w为

(9)

利用得到的w对特征样本集X进行投影,得到新的特征样本。

1.4.3 神经网络识别

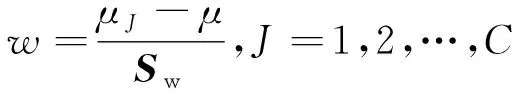

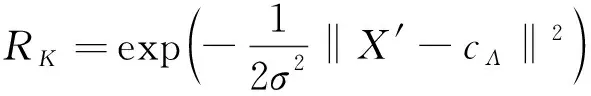

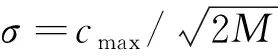

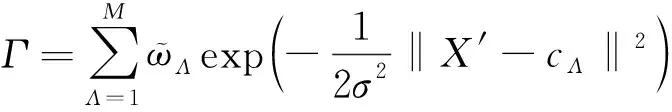

径向基函数网络(RBF神经网络)是一种三层前向网络。其能够逼近任意的非线性函数,可以处理系统内部难以解析的规律,具有良好的泛化能力,并有很快的学习收敛速度,因此利用训练特征样本构建RBF神经网络模型。径向基函数为高斯核函数,第Λ个隐含层单元的高斯核函数RK为

(10)

式中:‖‖为欧式范数;X′为输入的训练特征样本;cΛ为第Λ个高斯核函数中心;σ为高斯核函数的方差。

采用自组织选取中心学习方法计算基函数的中心、方差以及隐含层到输出层的权值ϖΛ。其中,基函数的中心确定采用K-means算法,方差σ和权值ϖΛ如式(11),(12)所示。

(11)

(12)

式中:cmax为所选取中心点之间的最大距离;M为隐含层单元个数。

利用训练样本得到方差σ和权值ϖΛ,构建RBF神经网络模型为

(13)

式中:Γ为RBF神经网络模型输出的缺陷类型识别结果。

分析各种缺陷数据,发现孔缝缺陷的涡流数据在差分处理后均小于0,因此选择用阈值法判断孔缝缺陷。即先对所有电压数据进行差分处理,并将每一个高度的差分后的电压求和。根据某高度电压总值与其下一个高度电压总值的比较,提取出各个波谷点和其波动范围。若波动范围总长度大于阈值m,且差分后的电压总值小于阈值Y4,则判定该段长度的套管形变类型为孔缝。

为消除弯曲程度较小的弯曲,对识别结果做弯曲修正,具体操作方法如下:提取被识别为弯曲的数据,设定一个阈值,若提取弯曲的峰值小于阈值,则将其修正为无缺陷。

在识别中,会因为某些原因对节箍产生误判,如连续两端电压较大的波峰等,需要对识别结果进行节箍修正。考虑到节箍之间的距离为9 m,则如果识别结果中节箍距离大于15 m,则计算缺失节箍的数量,等间隔补充节箍。如果9 m内出现多个节箍,则根据前后节箍的位置,删除多余的节箍,从而输出修正后的节箍结果。

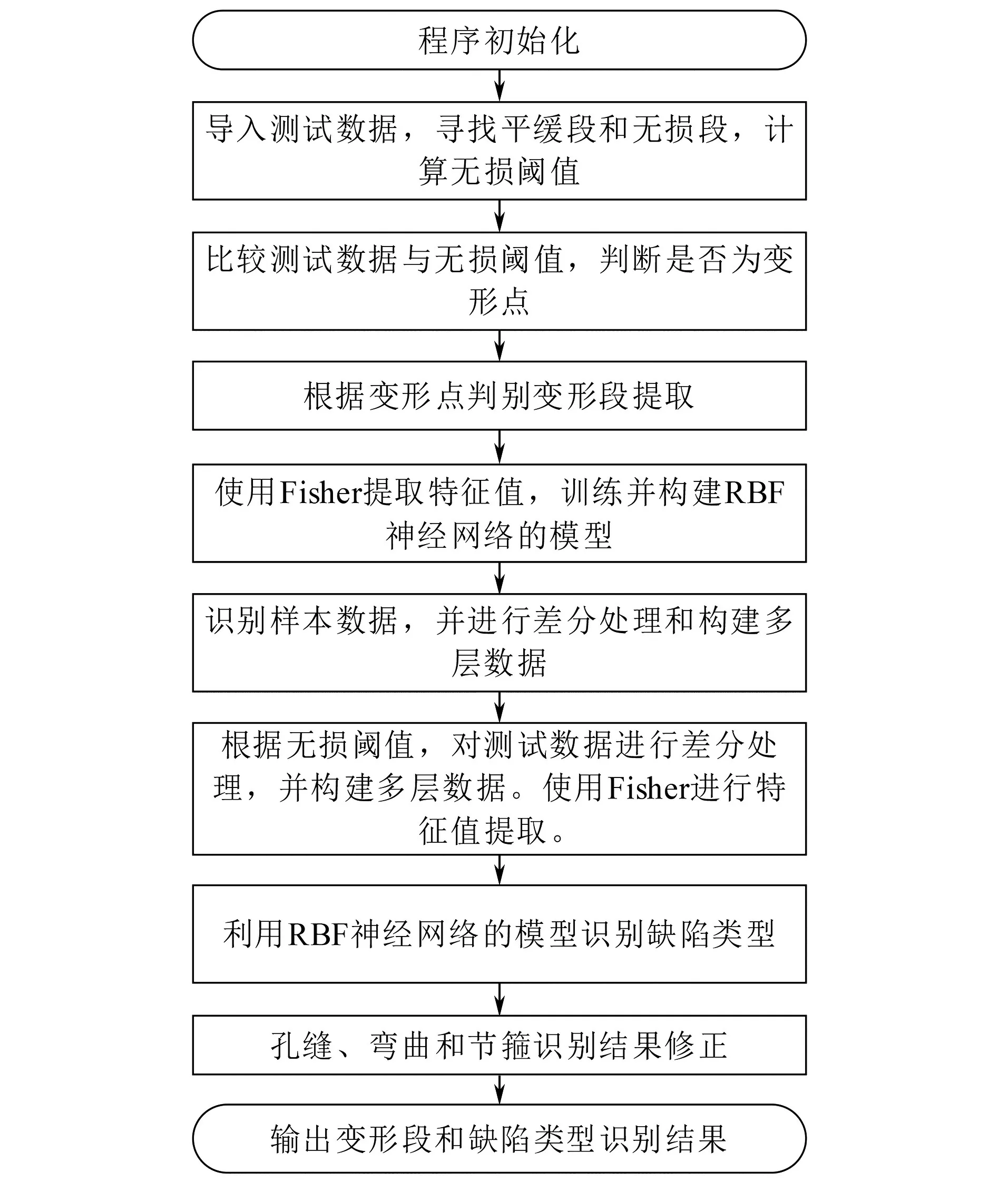

2 检测方法

套管无损检测方法流程如图6所示,对套管缺陷的无损检测方法包括变形段判别和缺陷类型识别,具体实现步骤为:① 初始化方法的各个参数;② 读入测试数据,将所有数据求和获得电压总值,寻找平缓段和无损段,计算无损阈值;③ 比较测试数据与无损阈值,若该数据与无损阈值的差值小于阈值Y3,则表示该数据为无损数据,否则为变形点;④ 根据变形点的结果,认为连续出现的变形点为变形段。对变形段判别结果进行修正,消去个别突兀点对识别结果的影响,获得变形段判别结果;⑤ 根据试验井套管缺陷数据,提取各种缺陷样本。对每一个缺陷样本进行差分处理,并构成多层数据,即将连续的多组数据合并为一组数据;⑥ 对样本数据进行Fisher处理,选择Fisher处理后的数据作为特征值,进行RBF神经网络的模型训练,实现模型的建立;⑦ 根据无损阈值,对测试数据进行差分处理,并构建多层数据。使用Fisher进行特征值提取,达到特征降维效果;⑧ 通过RBF神经网络模型识别该变形段中每一个高度的缺陷类型;⑨ 选择用阈值法判断孔缝缺陷,进行孔缝识别,并修正识别结果。对识别结果进行弯曲修正,消去弯曲程度极小的弯曲,并对识别结果进行节箍修正;⑩ 输出变形段和缺陷类型识别的结果。

图6 套管无损检测方法流程

3 试验结果

3.1 试验参数

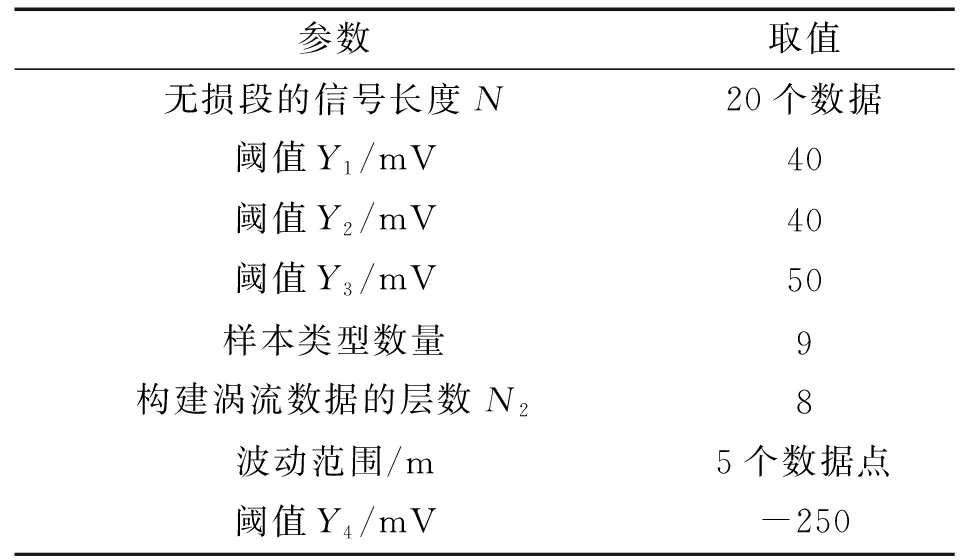

根据试验井涡流数据,通过仿真分析和比较发现,选择如表3所示的参数,所提方法的性能较好。

表3 试验参数

3.2 试验仿真分析

3.2.1 试验数据

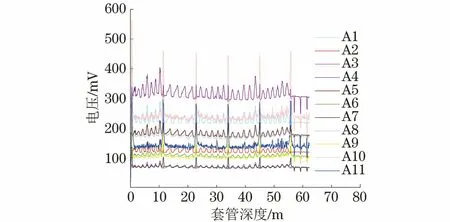

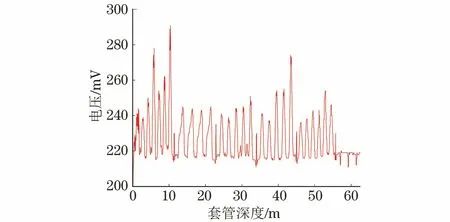

针对已存在的套损套变情况,建立了套损套变标准试验井(试验段长130 m),其包含9种套损套变类型,覆盖了某气田可能的套损套变类型及程度。基于建立的试验井,使用某公司的多臂井径测井仪MAC(Multi-Arm Caliper)获知实际变形段起始点和终止点,使用电磁探伤测井仪EDD(EM-Defect Detection)分别开展了模拟试验及测试曲线响应特征分析,得到A,B,C探头共23个电压数据。以试验井A探头数据为例,说明涡流数据的特点。A探头涡流数据曲线如图7所示,根据多臂井径测井仪测得的数据发现A探头的11个信号电压数据对节箍和各个变形段的反应较明显。同理,B和C探头对节箍和部分变形段的反应也较明显。

图7 A探头涡流数据曲线

接着,分别对单个探头电压数据曲线和电压总值数据曲线(见图8)进行分析,得知电压总值数据曲线的缺陷特征更明显,因此后续试验中选用电压总值数据曲线进行变形段的判别。

图8 涡流数据电压总值曲线

3.2.2 变形段判别

采用表3的参数对套管试验数据进行处理,获得各个类型数据的变形段判别结果如图9所示,图中有上下两条线,分别为蓝色变形段判别直线和黑色无损阈值直线。该方法通过自适应阈值法,自动识别出无损阈值。根据无损阈值,可实现变形段的判别,同时通过修正识别结果降低误判率,若包含100个以上数据点的变形段中存在5个以内的无损数据点,则将该无损数据修正为变形段数据,因此该方法能判别出单面挤压、3*90挤压、2*90挤压、双面挤压、4*90挤压、孔缝、弯曲和无损数据中的变形段,识别效果较好。根据变形段的识别,可计算出各变形段的各项识别指标,即正确识别率、错误接受率和误判率。令实际变形段起始点深度为Zstart,实际变形段终止点深度为Zend,识别出的变形段起始点深度为start,识别出的变形段终止点深度为end。则正确识别率T1定为识别数据中,所有变形段范围都正确识别出来的概率,即

图9 变形段判别结果

(14)

误判率T2定义为识别数据中,变形段中的数据识别为不是变形段的概率,即

T2=[max(start,Zstart)-Zstart]/(Zend-Zstart+

[Zend-min(end,Zend)]/(Zend-Zstart)

(15)

错误接受率T3定义为识别数据中,无缺陷数据识别为变形段的概率,即无缺陷数据识别为变形段的个数除以总数据个数。

T3=[Zstart-min(start,Zstart)]/(Zend-Zstart)+

[max(end,Zend)-Zend]/(Zend-Zstart)

(16)

在变形段判别过程中,比较基于任一单一探头数据和探头数据总和的正确识别率、误判率和错误接受率,并选择了A1,A4,A5,BB2,C3 5个探头涡流数据和所有探头电压总值作为例子,说明变形段判别结果。各探头变形段判别率如表4所示,由表4可知,与A1,A4,A5,BB2,C3 5个探头数据相比,基于所有探头电压总值的变形段判别方法具有最高的变形段正确识别率、最小的误判率和错误接受率,因此其识别效果最好。

表4 各探头变形段判别率 %

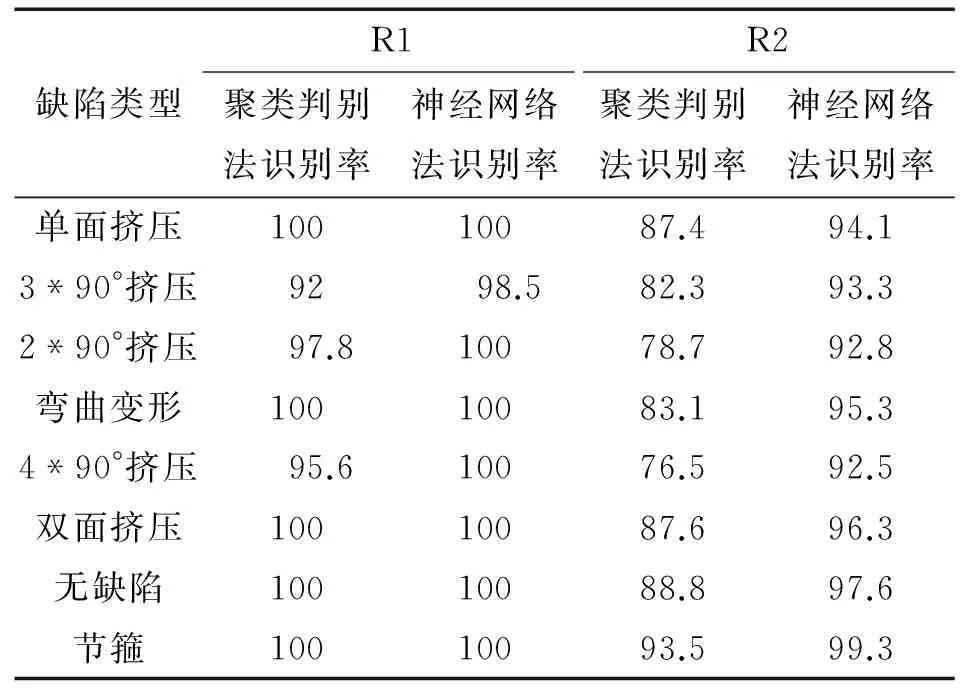

3.2.3 缺陷类型识别

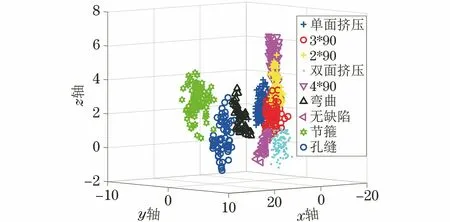

考虑到识别的套管类型有:单面挤压、3*90挤压、2*90挤压、双面挤压、4*90挤压、弯曲变形、无缺陷和节箍,共8个套损套变类型。根据试验井的数据,提取了各个不同套管类型的缺陷数据。其中:单面挤压数据共133行,由7组缺陷数据组成;3*90挤压数据共95行,由5组缺陷数据组成;2*90挤压数据共95行,由5组缺陷数据组成;弯曲变形数据共95行,由5组缺陷数据组成;4*90挤压数据共95行,由5组缺陷数据组成;双面挤压数据共114行,由6缺陷数据组成;无缺陷数据共308行,由2组缺陷数据组成;节箍数据共95行,由5组数据组成。缺陷类型识别试验分为R1和R2两组:R1组利用所有缺陷类型数据进行模型训练,用全部训练数据进行缺陷识别;R2组利用部分缺陷类型进行模型训练,其中包含3组单面挤压数据,3组3*90挤压数据,3组2*90挤压数据,3组弯曲变形数据,3组四面挤压数据,3组双面挤压数据,3组节箍数据和1组无缺陷数据,用其余缺陷类型数据作为测试数据进行识别。对两组样本数据进行Fisher变换后,各个类型数据的三维特征分布如图10,11所示。R1组的样本数量较多,Fisher变换后各个类型的区分度较好,R2的样本数据较少,Fisher变化后部分类型数据重叠在一起。

图10 R1组样本三维特征分布

图11 R2组样本三维特征分布

根据Fisher处理后输出的特征值进行神经网络学习和识别,并比较Fisher聚类判别法与RBF神经网络判别法。其中Fisher聚类判别法根据Fisher聚类后的结果,计算到各个缺陷类型数据均值的欧式距离,并识别为距离最小的缺陷。令各类缺陷的识别率为

bJ=100×HNJ/S2

(17)

式中:HNJ为正确识别为第J类缺陷的数据点个数;S2为第J类缺陷的数据点总个数。

由表5缺陷识别结果可知:R1的识别率基本上为100%,R2的识别率在92%以上,且比聚类判别法的识别率高。另外,因孔缝套变状态电压的特殊性,在孔缝识别中,使用阈值法判断识别,其识别率基本上达100%。

表5 缺陷识别结果 %

4 结语

提出了一种油气井套管变形段位置与缺陷类型的涡流检测方法。首先,将设备输出的23个涡流曲线数据进行求和处理,根据自适应方法选取阈值,通过与阈值进行比较,实现变形点和变形段的判别,并对识别结果进行修正;其次,针对每一个变形段进行差分处理,并将连续多组数据合并构成多层数据,对所有数据进行Fisher降维,选择降维后的多维数据为特征值,采用神经网络方法进行样本训练和测试数据的识别;最后,提出实现步骤,给出试验和涡流数据、变形段判别结果和缺陷类型判别结果。