基于光学低相干成像的滑油磨屑在线检测

2020-10-17朱永凯陈晓晖李海斌

唐 语,朱永凯,陈晓晖,李海斌

(南京航空航天大学 自动化学院,南京 211106)

随着现代飞机各方面的快速发展,飞机发动机的性能逐步提高,对发动机健康状态的监测要求也越来越高。而航空发动机在高速重载应用场合,其轴承容易突发剧烈磨损,磨损率会突然急剧增加,从而产生大量磨屑导致结构迅速失效,突发失效的传播速度很快,甚至可能在发动机的其他部位产生二次破坏,甚至迅速发展为灾难性事故。航空发动机轴承磨损的失效原因很多,与材料、设计、工作环境和工作载荷等各方面因素相关[1]。因此,实时监测滑油中磨屑的动态特征变化情况具有重要意义。

目前,国内外航空发动机滑油磨屑的检测方式有离线式和在线式两类[2]。离线检测具有检测精度高,能够精确测定磨屑种类和形态特征等优点,但是需要耗费大量时间;在线检测则具有实时、快速、连续等优点,能够及时对设备故障进行诊断[3]。现阶段在线监测技术主要有超声、电磁、光学检测等方法[4]。超声能够检测不透明油液中250 μm(长短轴长度)以上磨屑的形状和材料。电磁检测方法在油液的检测中应用广泛,如美国MA-COM Technology公司研发的TechAlert10型和TechAlert20型在线油液传感器,可检测长度超过50 μm的铁磁性磨屑和超过150 μm的非铁磁性磨屑[5];加拿大GasTops公司研发了专用于大颗粒的Metal-SCAN颗粒传感器,直接安装在油路中,实现了数据累计并报警,现已用在美军五代猛禽战机上[6];美国EATON公司研制出Smart Zapper和QDM智能电子磨屑监测器,能够检测长度小于250 μm的磨屑,且可长期工作于200 ℃环境中[7]。光学检测方法目前使用也较多,日本Takuso Sato和美国Liner M利用激光对旋转场的散射作用,实现了油液磨屑尺寸和形状的检测[8];美国先进技术材料研究院研制了嵌入式X射线荧光传感器(XFS),利用不同物质受到激发后辐射不同能量的X射线原理进行元素定量分析和检测[9]。

同时,人们对发动机系统的精密度和性能要求越来越高,对油液的监测要求也越来越高,传统的离线式检测不利于设备故障的早期诊断和预防。在线式检测存在实时性不好,对大颗粒滑油磨屑检测灵敏度不高等问题[10]。笔者提出了一种采用光学低相干成像技术对滑油磨屑进行在线检测的方法,利用光学低相干技术对通过成像区域的滑油进行实时成像,再通过图像处理分析出磨屑信息,可实时检测出滑油磨屑的形貌和数量。

1 滑油磨屑检测原理

扫频光学低相干使用的光源为扫频光源。光源发出的光经过耦合器分为两束,一束是经透镜准直并从平面反射镜返回的参考光,另一束是经透镜聚焦到被测样品的采样光束。由反射镜返回的参考光与被测样品的后向散射光汇合并被探测器接收,当两者之间的光程差在光源相干长度之内时发生干涉,记录聚焦点在样品内部不同深度的空间位置,使参考光与来自样品内部不同深度的后向散射光发生干涉。由于扫频光学低相干系统的光源为扫频光源,所以其干涉信号为不同时间点的不同波长的干涉信号,在样品的深度方向上,假设样品的反射系数幅度为h(z),反射系数的相位为φ(z),那么从样品中返回的光就是样品所有不同深度方向上的返回光的叠加,所以其干涉光谱信号可以表示为

(1)

式中:Pr为从参考臂返回到探测器的光功率;P0为照射到样品上的光功率;h(z)和φ(z)分别为样品深度方向上反射系数的幅度和相位;Γ(z)为光源相干函数;k(t)为随时间变化的波数;z为样品的深度坐标。

式(1)中右边第一项为系统参考臂的反射光功率,即直流项;第二项为深度方向各深度的返回光功率的累加,即自相关项;第三项为样品各深度返回光与参考光发生干涉的光功率的积分,即互相关项,前两项是干扰,第三项才是需要的信号。对表示光谱信号的式(1)进行傅里叶变换(FFT),结果为

(2)

式中:A为式(1)中第二项即自相关项的FFT结果;S(k)为扫频光源的功率谱密度函数;δ(z)为零光程差附近的直流项;a(z)为样品深度方向z处返回的光的幅度,其与a(-z)互为对称项。

根据维纳辛钦定理,信号的自相关函数与功率谱密度是一对傅里叶变换,因此对采集到的干涉光谱信号进行傅里叶变换就可以完成从波束空间到深度坐标的转换,从而得到样品深度结构成像。

扫频光学低相干成像的信息来源于样品不同深度的反射率的分布,如果参考镜的反射率一定,那么由于样品结构的不均匀性,从样品不同深度散射回来的光的强度就不同,所以两臂光相遇时产生的干涉信号里就带有样品不同深度的光反射率的信息。因此,当滑油不包含磨屑时,其相当于均匀介质,光在不同深度的反射率信息是一样的,所以不会有成像;而当滑油中包含磨屑时,其整体就相当于不均匀介质,磨屑表面的反射率就与滑油的反射率不同,因此能够对磨屑进行成像。

2 基于光学低相干的滑油磨屑检测系统设计

系统主要分为两部分:由低相干成像系统和计算机软件组成的检测系统,由油液样品和微流泵等组成的滑油回路。低相干成像系统主要对油液进行成像,然后由计算机对成像进行处理,得到油液样品当前的数据;滑油回路则主要是对油液进行采样和循环。

2.1 滑油回路设计

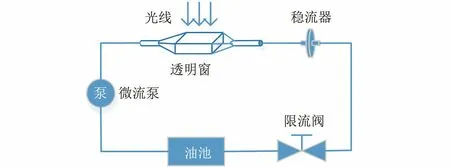

在发动机的滑油系统中,存在着一条主油路和多条支油路。因此,检测系统滑油回路可从主油路分支出来,相当于对油液进行采样检测,然后对采样油液建立如图1所示的滑油回路。

图1 滑油回路组成示意

油池内装有从发动机滑油系统中采样出来的油液,在实际情况下,油池可以从滑油主回路外接出来,也可以是油池本身;整个回路依靠微流泵提供循环动力;限流阀可以调节油液流速,当流速较快时,单位时间内成像减少,重构后的磨屑表面信息减少,重构精度较低,当流速较慢时,单位时间内成像增多,重构出的磨屑表面信息增多,重构精度较高;稳流器的作用是让油液平缓稳定流过透明窗口,这样可以使得低相干成像质量更高,让检测结果更加准确;透明窗的作用是让扫频低相干成像系统样品臂的光能透过油液,以实现油液的成像,显示出当前时刻流过透明窗油液中的磨屑情况。

2.2 低相干成像系统设计

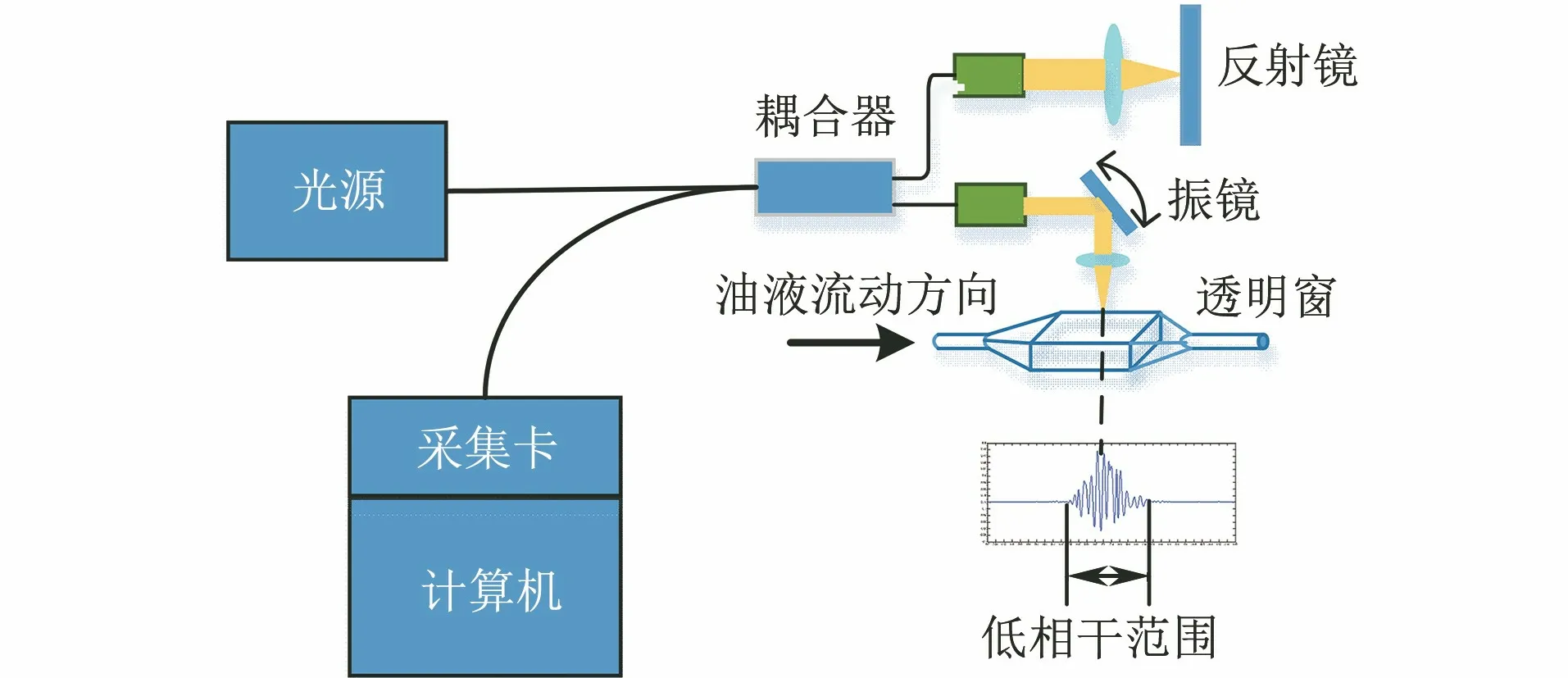

整个扫频光学低相干成像系统包括扫频光源、干涉仪、平衡探测器、采集卡和数据处理程序。由扫频光源发出的光经耦合器分为两束,一束进入参考臂后经平面镜发生反射,一束进入样品臂照射样品后发生反射。这里在参考臂的中间加了一个可调光衰减器,根据相关理论可知,通过改变信号的强度,可以改变系统的灵敏度。两路返回光分别经过环形器转向后全部进入50…50的耦合器发生干涉,干涉信号再进入平衡探测器进行光电转换,然后由数据采集卡采集数据,最后由程序对数据进行处理,显示出样品图像,低相干成像系统原理如图2所示。

图2 低相干成像系统原理示意

为了实现滑油磨屑的在线检测需求,整个检测系统需要有较高的成像质量和较快的成像速度,其中成像系统的横向分辨率、轴向分辨率和成像速度是该油液检测系统的关键指标。

2.3 系统性能分析

2.3.1 成像速度

除“庖丁解牛”外,还有“痀偻者承蜩”、“津人操舟若神”、“吕梁丈夫蹈水”、“梓庆削木为鐻”等故事,他们不外乎都是超脱了利害得失的考虑,通过长期刻苦的实践,物我合一,达到出神入化的技艺,即悟“道”、求“道”。

搭建的成像系统中扫频光源的扫频速率为100 kHz,每次横向扫描采集点数为1 K(1 K=1 024)个点,所以横向扫描的振镜驱动信号的频率为100 K除以1 K后再取一半,为50 Hz。也就是说,每当振镜横向扫描一次,就成像完一幅二维图像,所以成像速度大约为0.02 张·s-1。

2.3.2 横向分辨率

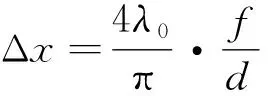

扫频低相干成像系统横向分辨率指的是样品臂光束聚焦后瑞利斑的大小。其理论上可以表示为

(3)

式中:λ0为系统光源的中心波长;f为样品臂聚焦透镜的焦距;d为光纤准直器照射在聚焦透镜上的光斑直径。

根据式(3)可计算出横向分辨率的理论值为17.1 μm。

获得横向分辨率的理论参考值后,还需通过试验标定其实际值。使用USAF1951标准分辨率板来标定系统横向分辨率,其样品图像如图3(a)所示。对该分辨率板进行多次二维扫描成像,先从较大线宽的线组进行成像,若当前二维成像里能够分辨出每组平行线,则继续对较小线宽成像,直到系统无法分辨出平行线之间的间隔为止,则表明该系统的最大分辨率为当前所能成像的最小线宽。对分辨率板刻线组成像,结果如图3(b)所示。

图3 USAF1951分辨率板及标定成像

图3(a)中USAF1951分辨率板上一共有6组刻线,每一组刻线包含有6个小组的不同线宽的3条平行刻线,每一种不同线宽对应着不同的分辨率。用检测系统对其成像,从大到小,直到对第4组第6号刻线进行成像时,可以看出,系统对该组刻线的成像已经存在有较明显的不间断现象,说明该刻线应该已经接近系统分辨的极限,系统能成像出的刻线宽度应该在第4组第6号线(17.54 μm)和第5组第1号线(15.63 μm)之间,因此能够得出系统的横向分辨率为16 μm~17 μm,与前面计算出的理论值相符合。

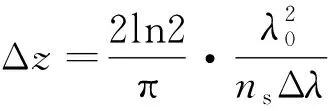

2.3.3 轴向分辨率

(4)

式中:λ0为系统光源的中心波长;ns为样品的折射率;Δλ为系统光源光谱的半峰全宽。

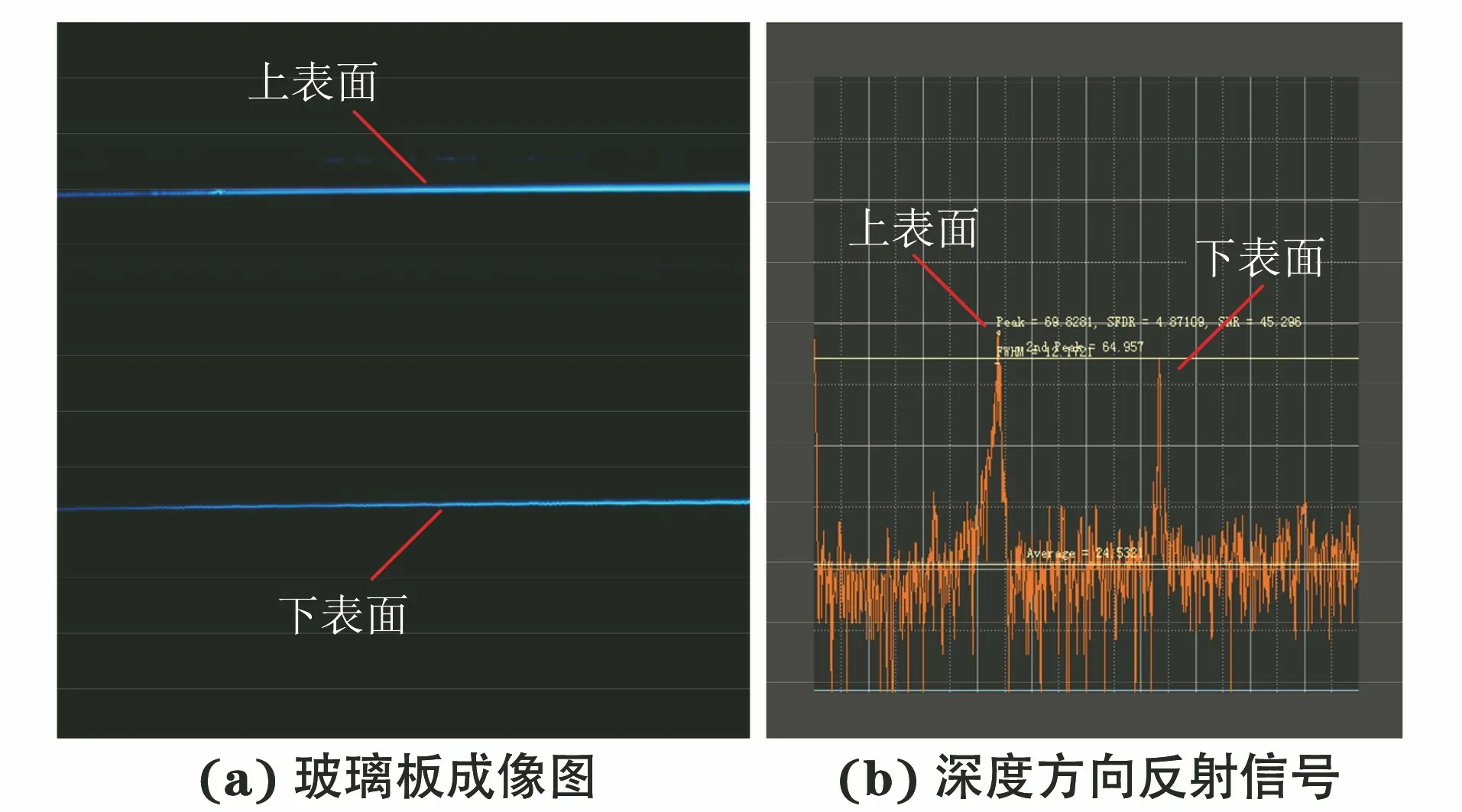

根据式(4)和设备参数,可以计算出系统在玻璃中的理论轴向分辨率为10.09 μm(这里取玻璃的折射率为1.5)。不过受光源的光谱带宽的误差和折射率的影响,实际轴向分辨率应低于理论值。为了测量实际的轴向分辨率,对介质均匀的透明玻璃板进行了成像,通过对玻璃板的上表面和下表面的层析成像,可以得到在深度方向上有两条平行线的二维图,其深度方向成像和光信号如图4所示。

图4 玻璃板深度方向成像及光信号

图4(a)中可以看到两条亮的平行线,分别为玻璃板的上表面和下表面;图4(b)为玻璃板在深度方向的反射信号强度,因为光在不同介质交界面的反射较强,所以图4(b)中两个较高点分别表示光在玻璃板的上表面和下表面的反射光强,其横坐标表示深度方向的相对像素点坐标,利用软件计算一个上下表面之间占有的像素点数,根据玻璃板实际的厚度和图像里上下表面所包含的像素点数,可以得出每个像素点表示的距离大小,试验测量表明实际的轴向分辨率约为10.35 μm,与前面计算的理论值相符。

3 滑油磨屑检测

根据上面所述原理和试验设备,搭建了基于光学低相干成像的在线滑油磨屑检测系统,对滑油进行了在线成像,并对检测结果进行分析。

3.1 滑油磨屑扫描成像

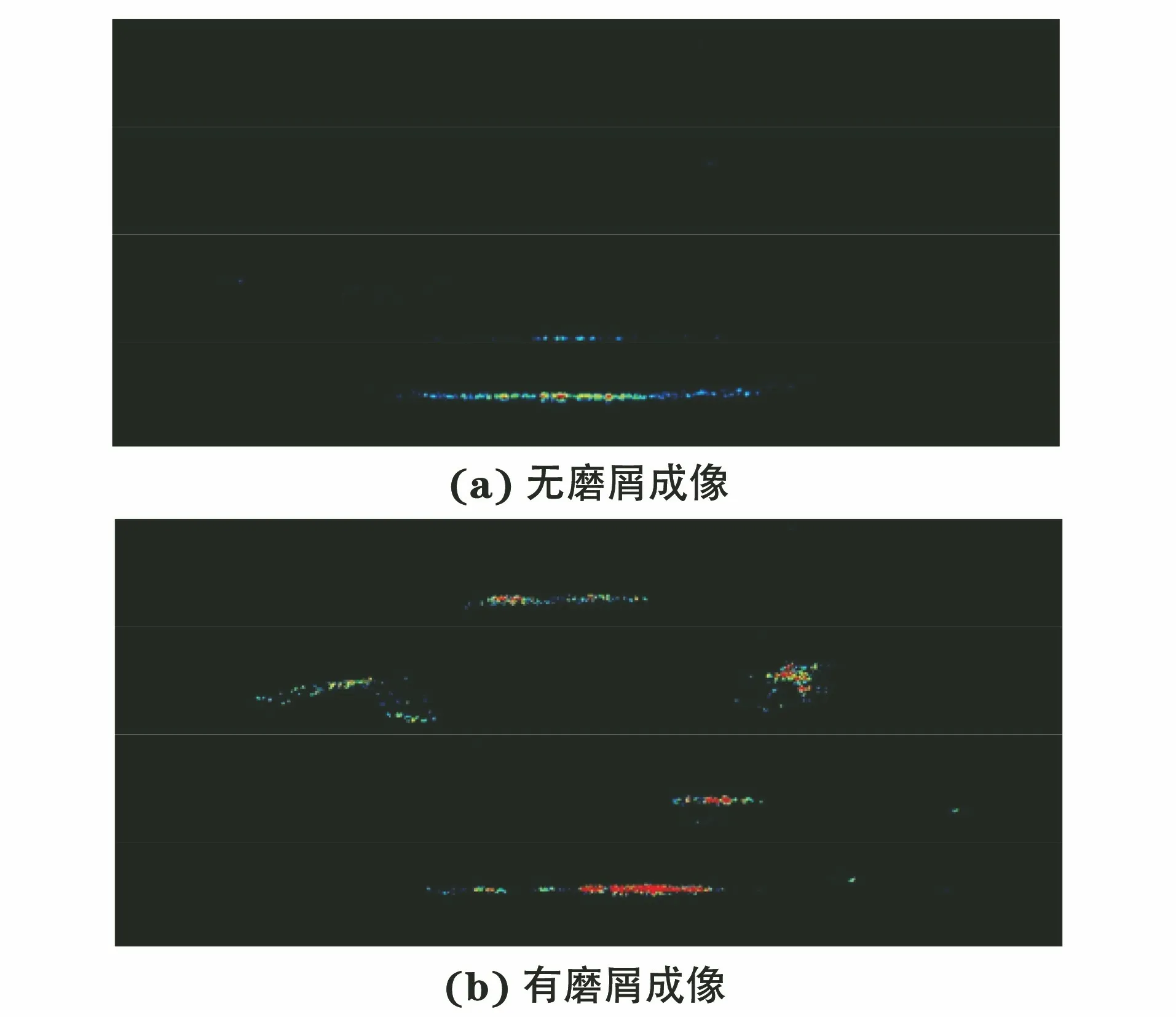

试验系统对自制油液样品进行扫描成像,油液样品内的磨屑尺寸为50 μ m~500 μ m。扫频低相干成像系统的镜头对准滑油循环回路的透明窗,对流动过的滑油实时扫描成像。当流过的滑油没有磨屑时,扫频低相干成像系统就只对背景进行成像。系统对当前流过的油液进行成像,结果如图5所示。

图5 油液成像结果

当流过油液中没有磨屑时,成像只有背景图像,如图5(a)所示。背景图像有两条平行线,分别代表透明窗底部薄壁的内表面和外表面,两条平行线的距离就是透明窗底部薄壁的厚度。而当流过油液含有磨屑时,系统就会对磨屑表面轮廓进行成像,如图5(b)所示。从图5可以看出,轮廓线有多条且不连续,磨屑在当前油路中所处空间位置也不相同;而且当有磨屑成像时,磨屑的轮廓就会掩盖透明窗底部,从而去掉无用成像。

3.2 磨屑尺寸形态分析

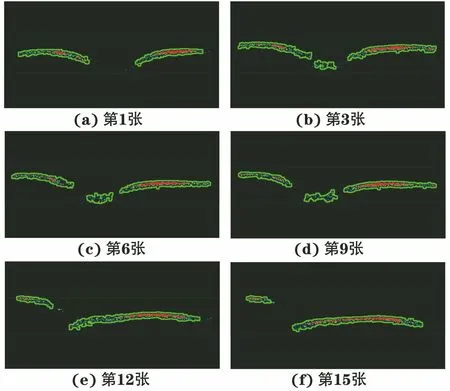

系统除了对磨屑实时成像之外,还会对成像进行实时处理。包括对成像进行灰度化、二值化处理、泛红填充,去掉无用点噪声和轮廓识别等,磨屑图像处理效果如图6所示。

图6 磨屑图像处理效果

在获得磨屑图像时,先对图像进行灰度化处理和二值化处理。接着对二值化后的图像进行泛红填充,泛红填充对图像中的对象识别与提取有很大作用,能够实现对二值图像内部区域的填充,使得填充图像饱满,从而为后面的轮廓检测提供充实图像。填充完毕后,进行轮廓检测识别,为了方便观察,将检测到的轮廓描绘出来。这里只给出了连续成像中的一些轮廓图,可以看出,从图6(a)到6(f),左边的磨屑由宽变窄,右边的磨屑宽度变化不大,但是在中间存在不连续部分,有分岔。

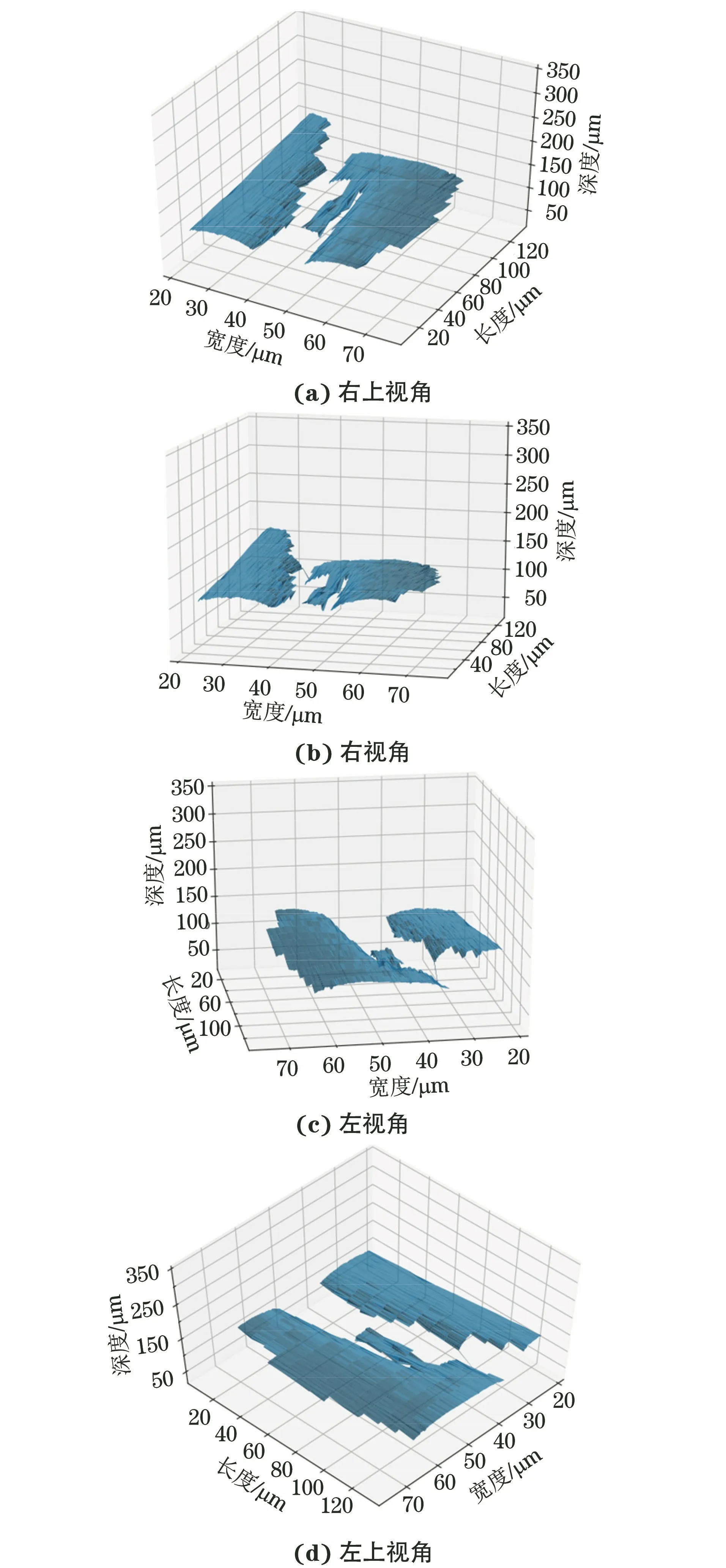

对磨屑进行轮廓识别的目的之一就是为了计算磨屑数量。当前成像里有两个轮廓,且形状大小不一样。轮廓识别的另一个目的就是为后续的磨屑三维重构提供轮廓数据,根据连续的磨屑轮廓,重构出当前经过的磨屑表面轮廓形貌,如图7所示。

图7 当前重构磨屑三维形貌

从图7(b)可以看出,三维图的前端轮廓和图6(a)中的轮廓图一样;在图7(c), (d)中,随着磨屑匀速流动,左边的磨屑宽度逐渐变小,右边的磨屑宽度逐渐变宽;从图7(a)可以看出,右边磨屑中间部分不连续有分岔,与图6(b),6(c),6(d)的轮廓图变化相对应。可以得出结果:当前有两个磨屑同时流过,其中一个磨屑前端较宽,为30 μm左右,尾端较窄,为10 μm左右,呈长条形,且长度为90 μm左右;另一个磨屑的前端较窄,中间不规整,有分岔,尾端较宽,呈块状。

3.3 磨屑检测效率分析

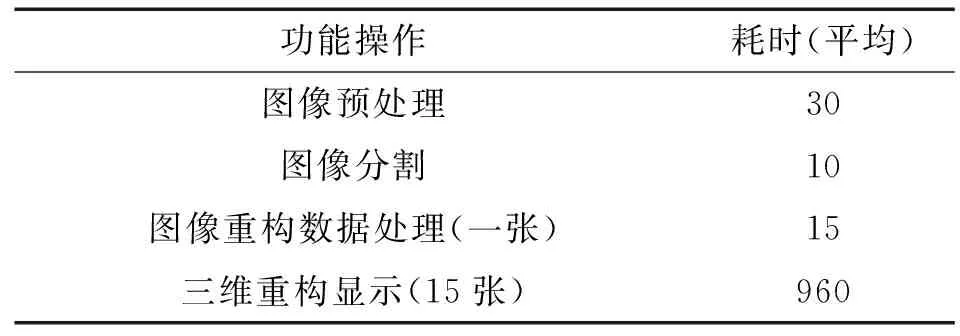

成像系统对油液成像后,系统的软件部分就会立即读取成像,对成像进行实时图像处理,图像处理分为图像预处理、图像分割、图像三维重构等过程。图像预处理包括图像增强;图像分割包括图像灰度化、二值化、轮廓检测;图像三维重构包括磨屑轮廓选择排序、数据提取等。通过试验将每张图像的处理时间和一定数量的重构磨屑三维形貌的时间进行记录统计,最后计算其平均值(见表1)。

表1 软件功能运行时间对比 ms

表1中每个模块都是在大小相同,但是图像内容不同的成像上进行计时统计的,最后采用平均值得出其每部分的耗时。从表1可以看出,图像预处理、图像分割和图像重构数据处理部分(一张图像)耗时不多,3部分耗时加上成像用时一共不超过100 ms。耗时最多的部分在三维重构图像可视化部分,其用时接近1 s,但是一次三维重构可视化包含了15张成像的数据,检测系统的运行设定是每次成像到15张时,就进行一次三维重构(也可以设定其他数量),将这段时间内经过的磨屑全部可视化出来。可以看出,该检测系统的处理速度快,能够满足油液的在线检测需求。

4 结语

基于航空发动机滑油磨屑在线检测的需求,提出了一种利用光学低相干技术对滑油磨屑实时成像及处理的方法,实现了对滑油磨屑的在线检测。研究了光学层析系统对滑油磨屑的成像原理;设计搭建了磨屑在线检测系统,并对系统的关键参数进行了理论计算和试验标定,实现了随滑油流动磨屑的实时成像;通过图像处理,对当前经过的磨屑表面形貌进行了分析和计算,获得了磨屑的相关信息,验证了该方法的可行性,为航空发动机滑油磨屑检测提供了一种实时在线检测方法。