调心滚子轴承合套精度的测量误差分析与优化

2020-10-17张恩赫杨亮孙晗

张恩赫,杨亮,孙晗

(1.瓦房店轴承集团有限责任公司,辽宁 瓦房店 116300; 2.大连交通大学 机械工程学院,辽宁 大连 116028)*

轴承合套是指将已加工完成的内圈、外圈、滚子及保持架组装成为一体的轴承,合套[1-6]后的精度主要由游隙决定.调心滚子轴承装配合套时经常有游隙过小和过大现象的出现.只能通过修复套圈滚道尺寸或更换套圈保证游隙在标准范围内.经过长期的现场跟踪试验[7-9],当出现游隙不合格产品时,按实测的游隙通过理论计算更换外圈后游隙合格.而更换内圈有游隙不合格的现象出现[10-11].将原有的内圈和更换后的内圈送到三坐标检测,端面和内滚道与车间的检测结果不同[12-13].由于三坐标是现行业公认精度高的测量设备,说明现行的测量方法存在一定误差.针对此现象,研发了平面在线测量仪和综合滚道测量仪测量端面和滚道,提高测量精度.

1 调心滚子轴承的有限元分析

为了研究轴承游隙与接触应力的关系,采用MASTA软件对其进行分析.MASTA建模计算分析主要由以下几步:

(1)建立计算模型,这是整个仿真计算的基础,模型的正确性直接影响到计算结果.因为本研究主要考虑游隙对轴承的影响,并没有具体的使用模型,所以只是建立了一个简单的轴承与轴的几何模型.

(2)对模型进行工况的输入和载荷谱的建立.在本次仿真计算中,以24164CA/C3W33为例,对轴承输入一个的径向力,根据轴承常用的工况,力的大小为15%的轴承额定动载荷,同时轴的转速为70 r/min.

(3)执行系统变形分析,选择最小游隙C2平均值0.16 mm和最大游隙C5平均值0.62 mm查看不同游隙下轴承的接触应力的变化,如图1所示.

(a)游隙为0.16 mm

图中右侧图形为单侧20粒滚子的受力情况,深色区域为受力区域.当游隙为0.16 mm时,单侧有7粒滚子受力(3#~9#滚子),6#滚子受力最大,为2 000 MPa.当游隙为0.62 mm时,单侧有5粒滚子受力(4#~8#滚子),6#滚子受力最大,为2 200 MPa.说明轴承游隙越大,承受载荷的滚子数减少,最大接触应力增加,而最大接触应力直接影响轴承寿命.所以在调心滚子轴承生产中控制轴承游隙至关重要.在调心滚子轴承加工过程中测量的准确性对游隙有直接影响,故本文对调心滚子轴承测量方法进行优化,提高测量精度,提高合套精度.

2 内圈端面测量方法优化

2.1 千分尺和卡尺测量端面存在的问题

测量内圈端面尺寸时,通常采用千分尺或卡尺测量.千分尺测量精度可以精确到0.01 mm.采用千分尺测量时需要先将内圈置于测砧与测微螺杆的端面之间,如图2所示.但该测量方法依靠操作人员手感和经验来确定是否拧准,不同时间、不同人使用不同力操作会导致结果出现偏差,同时每次测量时千分尺螺杆都会与内圈端面滑动,时间长会导致千分尺螺杆磨损,严重影响测量结果.

图2 千分尺测量端面尺寸

卡尺结构简单、用途广泛、使用方便、能满足一般精度的测量要求,如图3所示.但经过长期使用,发现卡尺测量轴承端面时存在一定误差.卡尺尺身与尺框之间的配合为间隙配合,因游标刻线面与主尺刻线面有一定的距离,检测时易产生视觉误差;并且卡尺与主尺在测量端面时,容易出现不平行情况,导致读数误差,测量尺寸与实际不符.

图3 卡尺测量端面尺寸

2.2 端面测量误差对轴承质量的影响

现以24164CA/C3W33为例,将千分尺与卡尺端面测量误差对调心滚子轴承游隙影响进行了分析,图4为调心滚子轴承内圈结构图,根据其结构可推算出内滚道接触点直径di与其他元素的关系,如式(1).

图4 调心滚子轴承内圈参数

(1)

图中,ai为滚子与内滚道接触点到端面的距离;di为内滚道接触点直径;dix为内滚道尺寸;B为内圈端面;R为内滚道曲率半径;X为曲率中心线径向距离;Y为曲率中心线轴向距离.

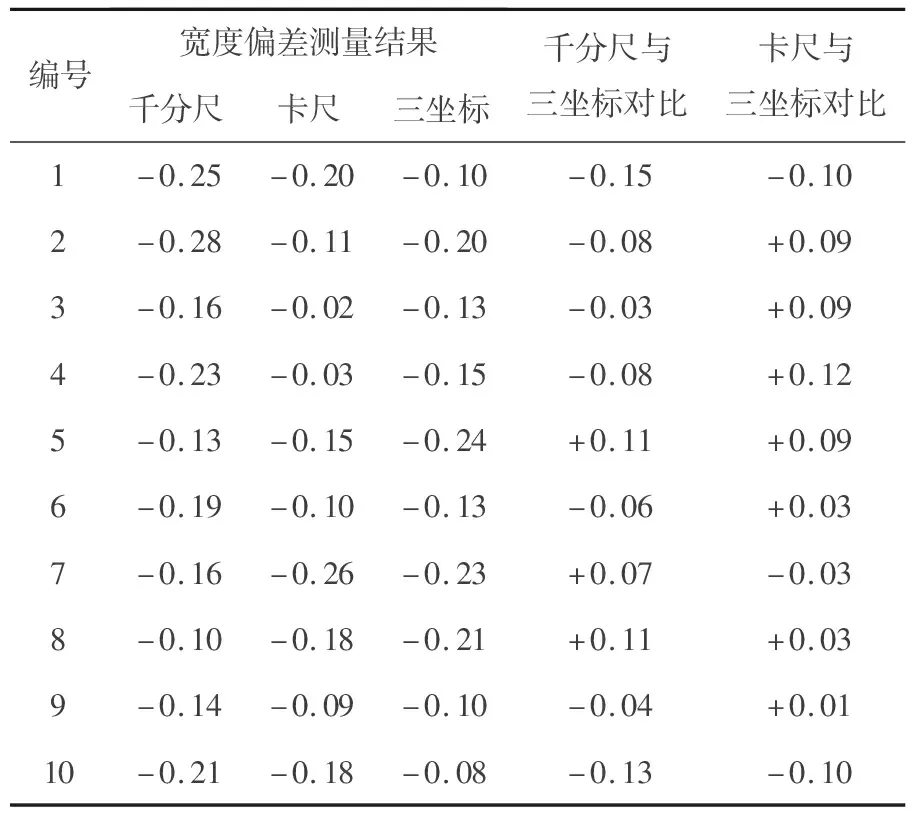

选取10件端面加工后的内圈,分别使用千分尺、卡尺和三坐标检测仪对其端面尺寸进行测量,将三种测量方法所得结果进行对比,结果如表1所示.千分尺与三坐标检测仪测量内圈端面宽度偏差相差-0.15~+0.11 mm.卡尺与三坐标检测仪测量内圈端面宽度偏差相差-0.10~+0.12 mm.通过式(1)可推算出,当端面测量误差为+0.12 mm,即内圈宽度为218.12 mm,计算内滚道接触点直径di=378.567 mm;若测量误差为-0.15 mm,即内圈宽度为217.85 mm,计算得内滚道接触点直径di=378.635 mm,相差0.068 mm.

表1 千分尺、卡尺与三坐标检测仪测量结果对比

但实际加工中,操作人员并不知道端面测量结果有误差,在内滚道首件完成后,进行试验装配合套,确认游隙合格后,提供出细磨内滚道尺寸公差表,根据此表加工剩余内圈.若用误差为+0.12mm的产品作为首件试验装配合套,而该批产品中恰好存在误差为-0.15 mm的产品,采用+0.12mm的首件制定出的细磨公差表加工-0.15 mm的产品会造成内滚道尺寸相差0.068 mm.由于轴承游隙为0.31~0.41 mm,范围仅为0.1 mm,根据调心滚子轴承游隙式(2)可以分析出内滚道尺寸对游隙有直接影响如果装配合套时选用外滚道尺寸公差最大与滚子尺寸公差最小的与端面尺寸误差为-0.15 mm的内圈合套,合套后游隙必然会偏大,影响产品质量.

Gτ=ΔDe-Δdi-2ΔDw

(2)

如果采用三坐标检测仪,该设备需要在专用的三坐标检测试验室,对产品温度要求严格,产品送到三坐标检测时需保温8h才可以测量,虽然可以精确测量尺寸,但耗费时间长,且需要将加工工件从机床上拆卸移动到三坐标检测平台上,测量后需再次安装到机床加工,反复搬运安装不利于轴承的加工定位,故三坐标检测虽然准确,但不适于实际生产,故改进测量方法迫在眉睫.

2.3 平面在线测量仪的研发

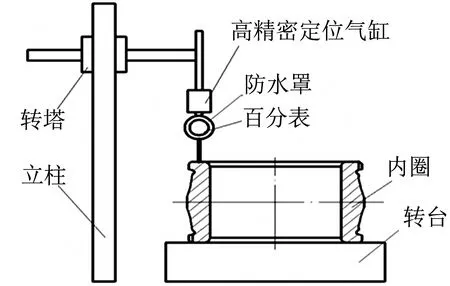

针对内圈端面测量方法造成的误差,自主研发了一种新型平面在线测量仪,改进测量工艺.平面在线测量仪主要由立柱、转塔、汽缸、百分表和防水罩组成,其结构如图5所示.

图5 平面在线测量仪

加工套圈前用样块校准仪器,将样块放到百分表底部,通过气缸调整百分表高度,待百分表和样块接触后将百分表读数调整到±0.再将待测工件放置于带有磁性的水平平台中间,调整百分表测点与内圈端面接触,此时开始加工轴承端面,同时观察百分表读数,根据百分表读数判断端面是否加工到工艺标准尺寸,如图6所示.百分表与内圈端面接触时没有外力,不会出现千分尺测量因扭力的大小而出现的误差,同时百分表与内圈端面呈现点接触方式,可保证表头与平台平行,避免卡尺测量时两端不平行而读数不准的现象,保证测量准确性.

(a)测量仪全貌 (b)端面测量读数

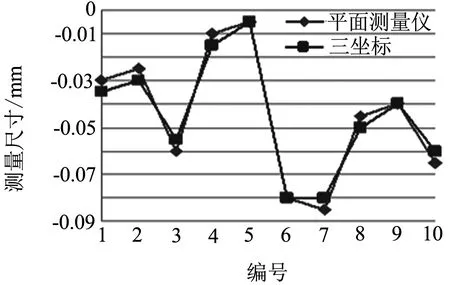

为验证新研发的平面在线测量仪的精准程度,将其结果与三坐标测量仪的测量结果进行对比,如图7所示,可以看出其测出的曲线与三坐标几乎重合,精准度高.

图7 平面在线测量仪与三坐标检测仪测量结果对比

3 内滚道测量方法优化

3.1 管尺和样板测量内滚道存在的问题

加工内滚道时需要对其尺寸、曲率和滚道位置进行测量.前期加工内滚道时,采用管尺测量内滚道尺寸,具体测量过程如下:

(1)用粉笔在加工的产品内圈滚道上涂色;

(2)高度尺尺寸调整为滚子与内滚道接触点到端面的距离ai;

(3)将轴承内圈和高度尺放置在同一水平平台上,高度尺尺尖在内滚道上做标记;

(4)将管尺的支点和百分表调整到ai高度.

(5)用量块做为样圈校对管尺.

(6)利用校准后的管尺测量出内滚道接触点直径di值.

在此测量过程中需要组合量块来配出合适尺寸样圈,必须用螺丝拧紧,而每次拧的力度不同,导致基准样圈有误差,并且量块长时间使用后会出现测量面划痕、锈蚀、量块碰伤、量块磁化等现象,造成量块尺寸有变化,从而影响测量结果.且此测量过程中,需要使用多个测量工具,过程繁琐,不利于生产.

在测量内滚道曲率和位置时通常采用样板测量的方法,如图8所示.在测量时通常采用观察光隙的方法,即通过目测样板与测量面的缝隙大小来判断滚道的情况,但目测有以下3方面缺陷:

(a)内圈滚道位置测量 (b)内圈滚道曲率测量

(1)由于在车间检测时缝隙的大小受到光线强弱、目测时的角度以及人的视觉误差的影响,容易出现误差,造成合格的产品检测出的内滚道曲率和位置不合格;

(2)检测出的不合格产品无法进行量化,在工件返修时不能提供出有效数值,只能凭借操作人员的个人经验来判断;

(3)在修复过程中需边修边检测,工作量大,返修过程中经常出现内滚道尺寸过磨现象.

由于内滚道对轴承游隙有直接影响,故对内滚道测量方法进行优化.

3.2 综合滚道测量仪的研发

为达到游隙在合格范围内,必须准确测量内滚道尺寸、曲率和位置.针对此问题,研发了综合滚道测量仪来测量内滚道位置、曲率半径及内滚道尺寸,可有效矫正样板测量的缺陷.综合滚道测量仪在检测调心滚子轴承的内滚道时,可同时检测滚道尺寸、椭圆度、两滚道相互差以及内滚道的位置和曲率半径R,是多功能的检测仪器,且每一项都是具体数值,达到数字量化.其结构如图9所示,主要由左侧测头连接组件、右侧测头连接组件和碳纤维尺身,右侧测头连接组件由径向尺寸测量表、右侧测头连接件、右侧径向测量表杆、合金半圆轴向定位条组成,合金半圆轴向定位条固定在右侧测头连接件的下端的左侧;左侧测头连接组件由左侧测头连接件、径向定位杆、合金球形定位点、位置、R测量杆、千分表调节卡头和位置、R测量千分表组成,合金球形定位点固定在左侧测头连接件的下端最右侧;左侧测头连接件和右侧测头连接件的侧面端面上设方孔,套在碳纤维尺身上并锁紧.由碳纤维尺身呈水平连接.该检测仪方便操作者和检查员测量,判断产品是否合格,且大大降低人为因素导致误检的可能性,此外操作人员可以根据百分表和千分表的读数加以调整设备,而不是前期靠经验来调整设备.

图9 综合滚道测量仪平面图

综合滚道测量仪尺身采用碳纤维材料,刚性好、热胀冷缩系数小;测头采用高密度铝合金材料,轻便刚性强;结构简捷便于调整;检测精度高,如图10所示.实现了调心滚子轴承冷加工高精密量化检测,并且使多批次的产品的精度误差始终保持在0.001 mm以内,保证了所加工轴承在使用过程中,有稳定的可靠性.为生产高精度的产品,在使用板尺同时添加千分表及百分表提高精度.

图10 综合滚道测量仪

3.3 综合滚道测量仪与三坐标试验对比

为校对综合滚道测量仪的测量结果的精准程度,选取10套内圈分别采用三坐标和该测量仪测量内圈滚道直径,滚道位置和曲率,结果如图11所示,可以看出该测量仪在测量内圈滚道直径时,与三坐标的测量结果有一定误差,差值最大为0.006,结果精准度较高,而在测量内圈滚道位置和曲率时,其结果与三坐标测量结果几乎重合,验证了自主研发的综合滚道测量仪的精准性,可大幅度提高轴承的测量精度,并可以避免三坐标不便在线测量的问题.

(a)内圈滚道直径

加工内滚道过程中首先根据被测产品大小将综合滚道测量仪组装调节,然后用对应标准样圈校对测量仪.需保证支点4和百分表2要在同一高度,且处于样圈的内滚道与滚子接触点ai位置上,校准百分表,上千分表位置要距离油沟位置4~6mm处,下千分表应距离内外径和内滚道交点处上方4~6 mm处,两块千分表指针全都调整到0点.

至此测量仪校准完毕.将综合滚道测量仪移至被测产品上,板尺支点一端固定,移动另一端,找到直径最大处,此时百分表显示的数值即为内圈滚道尺寸,转动测量仪测量出内滚道尺寸最大值与最小值之差即为椭圆值,翻转内圈测量另一侧内滚道尺寸,两侧尺寸差值即为两滚道相互差.两块千分表显示的数值即为内滚道位置和曲率半径R与标准样圈的差值即可判断产品加工是否合格,如果加工的产品不合格,操作者可以根据千分表的读数,准确调整机床参数.加工出的产品保证内滚道尺寸不会有误差,位置和曲率在合格范围内.使用综合滚道测量仪可以快速准确的测量出滚道的尺寸、曲率、位置、椭圆、两滚道尺寸相互差,提高产品测量精度.

4 试验验证

以24164CA/C3W33为例,选取20个内圈,分组验证前期测量方法和新测量方法对轴承游隙的影响,需注意除验证尺寸外,其它尺寸需保证统一,然后将验证对象与其它零部件进行合套,测量游隙.具体方案如下:①选取10个内圈为A组,端面和内滚道采用卡尺、管尺、样板测量,编号为A1~A10.其余10个内圈为B组,端面和内滚道采用平面在线测量仪和综合滚道测量仪测量.测量结果标注在内圈端面和内外径上;②选取1个外圈、1个保持架、1组滚子,分别与20个内圈进行合套检测游隙.

通过表2可以看出,内滚道和端面尺寸相同,但测量的游隙不同,内滚道尺寸小合套后游隙小,因测量存在误差导致合套精度低.通过表3可以看出游隙随内圈滚道尺寸的减小而递增,其变化幅度相同,采用平面在线测量仪和综合滚道测量仪测量精度高,装配合套精度高.

表2 内滚道尺寸对游隙影响(A组) mm

表3 内滚道尺寸对游隙影响(B组) mm

5 结论

本文通过分析调心滚子轴承端面尺寸和滚道尺寸对轴承合套率的影响,分析现有的卡尺、千分尺测量端面和管尺、样板测量滚道存在的问题,研发平面在线测量仪和综合滚道测量仪测量轴承的端面尺寸和滚道尺寸,并将其测量结果与三坐标实测结果进行对比,发现平面在线测量仪和综合滚道测量仪的测量结果几乎与实际尺寸重合,证明平面在线测量仪和综合滚道测量仪的研发是可行的,并通过优化端面和滚道的测量,提高调心滚子轴承合套精度,合套精度提高30%.