深水海洋工程船建造工艺研究

2020-10-17倪磊

倪 磊

(大连中远海运重工有限公司,辽宁大连 116113)

0 引言

深水海洋工程船(SSV)是中国船厂出口的首艘同类型船舶及首次承接的马士基海工项目,该船长137.6 m,型宽27 m,吃水8 m,载员120 人,载重量9 788 t,艏艉各有两套月池结构,设计预留直径19 m 的电缆转盘和立式铺缆器;配有国际领先的带波浪补偿功能的新型折臂海工吊,配有工作级水下机器人两台;该船要求的节能、环保、舒适性能极高,各项性能指标和建造技术难度均为同类型船舶国际顶尖水平。

本文以马士基SSV 项目为依托,介绍在设计过程中遇到的技术问题及改善措施,在项目执行过程中,研究和采用了关键性新工艺、新技术,可以提高效率、降低成本,解决施工中遇到的难题,确保项目的顺利实施及交付。作为经验积累,为后续项目的设计和建造打下了坚实的基础。

1 技术问题及改进方法

本项目在设计初期考虑不周全,随着对项目的不断深入,同时对技术难点的研究也初步摸索了一套解决方案,简单介绍几个在设计过程中遇到的技术问题及改善措施。

1.1 临时工装件干涉检查

在首制船现场施工过程中经常出现分(总)段吊运眼板、加强材和运输支撑等临时工装件的安装位置与舾装件(包括船体结构)位置冲突产生干涉情况,现场随意切割,导致施工返修影响生产效率。针对此问题,编制工法专业工装模型干涉检查管理基准,首次组织开展分(总)段吊运眼板、加强材和运输支撑等临时工装件使用AM 软件建模工作,如图1 所示,避免后续现场安装与舾装件发生干涉造成返工修改,进而提高生产效率。

图1 建模检查

1.2 吊运翻身工装设计

中间甲板片状分段由于工序前移,舾装件在分段阶段安装完毕,导致本来很薄的分段,会加上1.4 m高度的舾装。经过对现场的多次勘查,发现设计吊点在分段翻身阶段钢丝绳势必会刮碰舾装件。为了避免此问题,设计工装将吊点高于突出舾装件,确保在工装强度变形都符合要求的前提下优化工装型式以减少现场的工作量,确保分段顺利完成吊装翻身搭载作业。

1.3 生活区吊装加强优化

针对生活区板薄、结构较弱、总段外形尺寸及重量大等特点,根据强度校核结果及考虑现场吊装可能发生的风险,在生活区总段上增设临时吊装加强,确保生活区总段顺利安全的吊装。现场安装加强工作量较大,加强安装位置与舾装干涉,为方便现场施工,降低总段吊装成本,组织开会仔细研究分析生活区总段吊装方案及强度分析报告,对每处加强的规格及型式进行优化。总计完成优化项16项,加强工装减少约10 t,提高总段预舾装率和保护涂装的完整性,并提升工法和结构计算设计技术能力,使生活区吊装和加强方案更加安全化、规范化、科学化[1]。

1.4 船舶拖移方式优化

在SSV 项目2#船船舶拖移进坞阶段及3#船船台拖移阶段发生船舶与拖移箱型梁之间发生相对位移现象,支撑墩倾倒,船体艉部支撑产生倾斜而导致局部外板受力极大产生变形,严重影响船舶下水安全性。将传统拖移方式变更,改造箱型梁,在箱型梁上设置牵引眼板,采用拖移箱型梁方式拖移船舶。此方式提高船舶拖移下水安全性能,避免船舶与木墩产生相对滑动,降低特氟龙滑板长期使用摩擦系数增大产生的安全隐患。避免牵引眼板设置在船体外板上,减少切割及修复工作,重复利用牵引工装,降低建造成本[2]。

2 建造新工艺的应用

通过不断的理解和利用,为了保证该产品成功交付该项目在建造过程中自主研发多项建造新技术,具体如下。

2.1 WSD 建造设计新方法应用

如图2 所示,壳舾涂一体化作业指导书(WSD-working sequence diagram)是按公司生产流程来指导生产设计,推行以船体为基础,舾装为中心的壳舾涂一体化的设计准则。依据该设计指导书,可以较全面的对船舶生产设计、建造的全过程进行策划。对设计来说,可以在各专业托盘安装阶段进行有效规划,减少专业间的干涉现象,进而提高预舾装率和保护涂装的完整性。对于生产管理,可以根据WSD 的设计内容检查和控制生产物量、生产进度,以及各阶段安全生产注意事项,从而为高效地进行生产策划和生产管理提供有效依据。推进WSD 符合精益设计的要求以及舾装作业阶段前移的精益化生产的要求,持续地推进WSD 将为公司起到缩短造船周期,降本增效等应有的作用。

图2 作业指导书

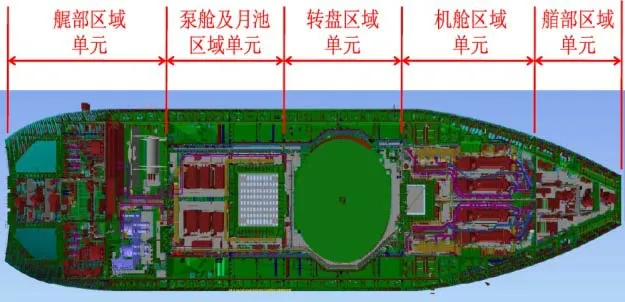

2.2 新式区域模块化建造法

如图3 所示,根据该船型功能区域特点,将该船分成尾部区域模块、泵舱及月池区域模块、转盘区域模块、机舱区域模块、首部区域模块和乌斯坦式生活区模块6 大模块,分别进行建造,然后使用SPMT 进行船台合拢。此种新式模块式建造方法相比原有分段搭载方式可极大提高功能区域舾装件完整性和施工安全性,并便于通风、人员进出等操作,还可以减少船台占用时间,提高船台产能。

2.3 模拟仿真搭载干涉检查技术应用

如图4 所示,采用三维仿真软件对搭载、合拢、吊装过程进行模拟,提前进行干涉检查,在真正船台合拢之前将所有建造使用工装、吊耳、脚手架、加强材、运输支撑等临时工装件进行建模干涉检查。发现干涉情况进行提前规避,从而避免现场返工现象的发生,提高生产效率,确保现场施工安全。

图3 功能区域划分

图4 三维软件模型

2.4 船台布置新技术

该项目在我司东区水平船台3 号线建造,为了提高东区船台建造效率,大胆采用半拖串联式建造新方法[3]:在1 号船下水后将2 号船(未建造完成)采用半拖滑移方式拖移到1 号船原始建造位置,然后将2 号船进行定位固定继续建造,在原1 号船位置开始进行3 号船建造,半拖串联式建造方法成功实施,将我司在特种船建造方面年交付能力及船台的使用效率提高30%。

2.5 乌斯坦式生活区建造技术

乌斯坦式生活区自重约为3 000 t,重量远大于常规船舶,该生活区为全封闭式与舷侧外板直接相连,前部为鸭嘴式结构,外板厚度在6 mm~8 mm左右,建造与安装难度极大。对于该生活区,我司采用双总段建造法,即先将每个总段各划分为上下4 层,然后合拢成总重3 000 t 的整体生活区模块。整个生活区从板材处理、加工、小组、中组、分段及总段建造过程中均采用大数据分析控制技术,严格控制薄板焊接与加工变形,并取得良好效果。生活区整体吊装采用国际先进有限元分析强度与稳定性分析方法,自主研发3 000 t 吊运工装,其中单个吊耳设计重量达到600 t,在国内首次实现生活区安全吊装与合拢。

3 结论

此艘交付船舶(SSV)为目前世界最新型超深水海工作业船,作业深度可达3 000 m,是中国船厂出口的首艘同类型船舶和首次承接的马士基海工项目,每条船创造产值1 亿多美金。它的成功交付,进一步提高了中国海工装备制造业在国际市场的知名度和品牌形象,对中国船厂持续开拓国际主流超深水海工作业船舶市场,具有重要意义和推动作用。