基于流程优化的船舶高效建造技术

2020-10-17江南造船集团有限责任公司上海201913

(江南造船(集团)有限责任公司,上海 201913)

刘以高,陈 浩,尹志双

0 引言

多年来,国内外各大船厂都致力于船舶设计、生产、管理方面的研究,日韩造船企业非常重视造船新工艺、新技术的研究和开发。日本造船企业开发的精度管理、单元舾装、数控切割、高效焊接等新技术以及近几年韩国开展的工法研究,对提高造船生产效率和产品质量发挥了巨大作用。特别是近几年韩国造船企业采用的巨型总段建造、船坞快速搭载、平地造船和浮船坞造船等新技术,是对造船方式进行的一次重大变革。其中,巨型总段造船法是把由专业分段厂制造的2 000 t~3 000 t 的巨型总段用驳船运到总装厂,并用浮吊搭载合拢成整船。为推行巨型总段造船法,韩国造船企业采取了一系列保障措施,三星巨济、大宇玉浦和韩进影岛船厂分别购置了3 000 t 和3 600 t 浮吊,现代蔚山船厂近年新建了一个大型总段车间。

国内造船企业在重大工法开发应用方面也同样取得飞速发展,各大船厂根据公司自身布局和生产设施能力形成了各具特色的总装化建造方案。船坞作为船厂的重要生产资源,其利用效率直接影响船舶高效建造和投入产出比,进而影响船企生产经营,基于流程优化的船舶高效建造有助于解决以上问题,并且该技术也在一直在向前发展。

1 总段储备对船舶高效建造的影响

总组平台的大小影响总段储备数量,平台船坞面积比越大,入坞搭载总段数量越多,整船贯通成型就越快。通过对国内几家主流造船企业的平台船坞配置情况进行研究,南通中远川崎、外高桥造船、扬子江船业集团、上海长兴岛造船基地的平台船坞面积比分别为1.5∶1、1.3∶1、1.3∶1、1.2∶1,平台船坞面积比对其造船效率也起到了重要作用。在现有基础建设无法改变的情况下,可以开展基于总段流程优化的研究,在空间上向上和向外拓展,以实现船舶的高效建造。

空间上向上拓展,是充分利用平台区域立体空间,一般龙门吊梁底高度在70 多米,甚至是90 多米,而部分总段高度则不足10 m,在去除吊排钢丝绳等吊索具配置的高度,仍有大量空间未充分利用。通过优化分段总段划分,扩大总段二次总组,在占用相同总组平台面积的情况下,开展总段大型化建造。总段大型化建造可将坞内建造工序前移至总段阶段实施,覆盖船坞区域的起重能力对总段大型化影响较大,目前国内外各大船厂配有600 t~900 t,甚至1600 t 等多种规格大型龙门式起重机,部分具备2 台起重机联动能力,可实现千吨级总段整吊搭载。烟台中集来福士拥有两万吨级起重机“泰山”号,可实现上下船体同步建造,一步合拢的建造方式。

空间上向外拓展,则是借用总组平台以外的场地等生产资源,通过平板车、模块车等工艺装备,完成分段总段的定位、总组及驳运等流程,实现不占用船坞龙门吊和总组场地的异地总组和总段异地储备。也可以研究通过总段外协建造,借助外协生产资源,实现总段储备,以抵消平台船坞面积比不足的影响。

以下船舶高效建造方法主要在于打破目前固化的总段建造思路,通过几种典型船舶总段建造流程优化的案例进行分析,以优化总组流程的方式增加总段储备,实现船舶高效建造。

2 基于流程优化的船舶高效建造技术研究应用

通过从船厂内部建造潜力挖掘和外部资源利用两方面,对集装箱船、散货船、油轮等几种常见船型的总段高效建造方式进行研究分析,通过流程优化,不断叠加工序。内部建造潜力挖掘,通过相同的场地面积,提高立体空间利用率,充分利用总组平台高度方向的空间,充分利用龙门吊起重能力,通过抬吊或联吊等方式开展总段大型化建造,衍生出总段大型化建造、立态总组、叠层总组等总段总组建造技术。外部资源利用,通过大型总段甚至环段外协并完整性回厂,运用滚装技术等合拢形成整船,实现总装化造船。

2.1 总段大型化建造

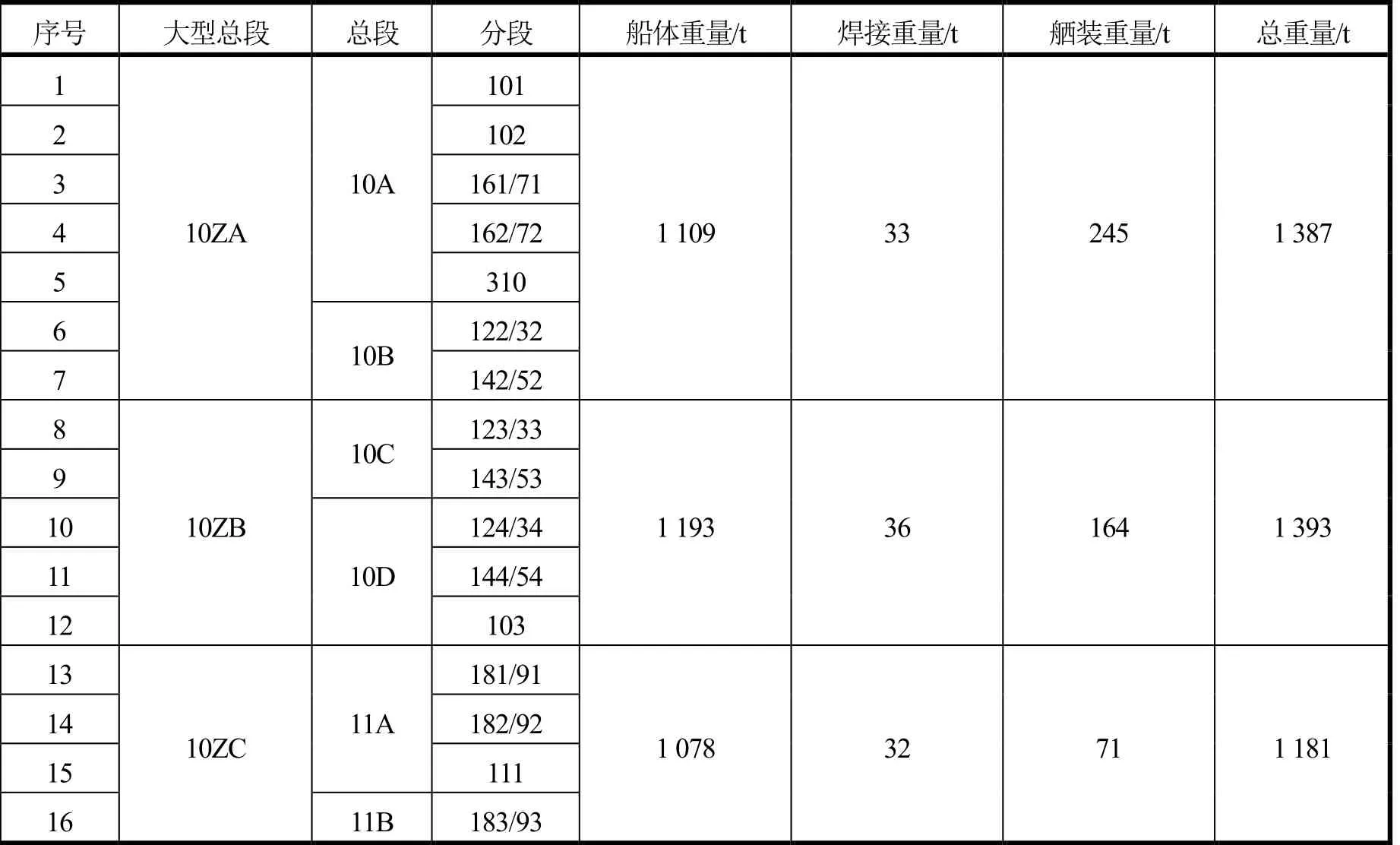

对某型208KBC 散货船机舱分段总段划分进行研究,推进机舱艉部总段二次总组,通过2 台800 t龙门吊抬吊,即可实现10ZA、10ZB、10ZC 这3 个千吨级大型总段搭载,使机舱、艉部快速成型。某型208KBC 大型总段要素,见表1。

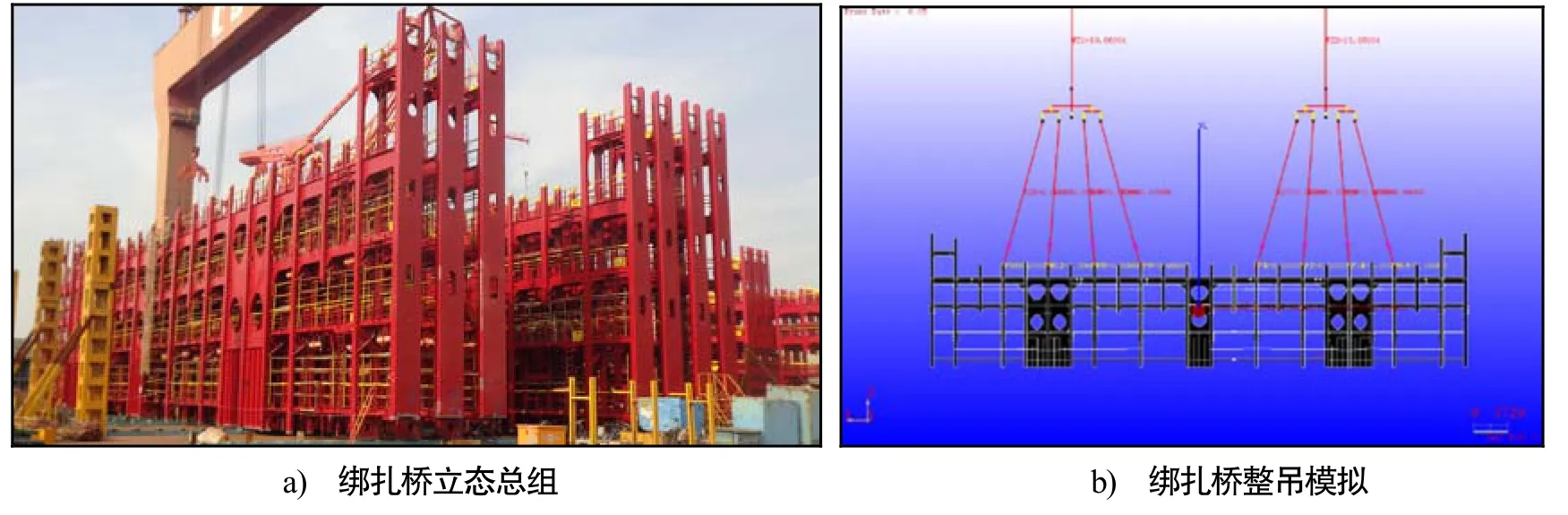

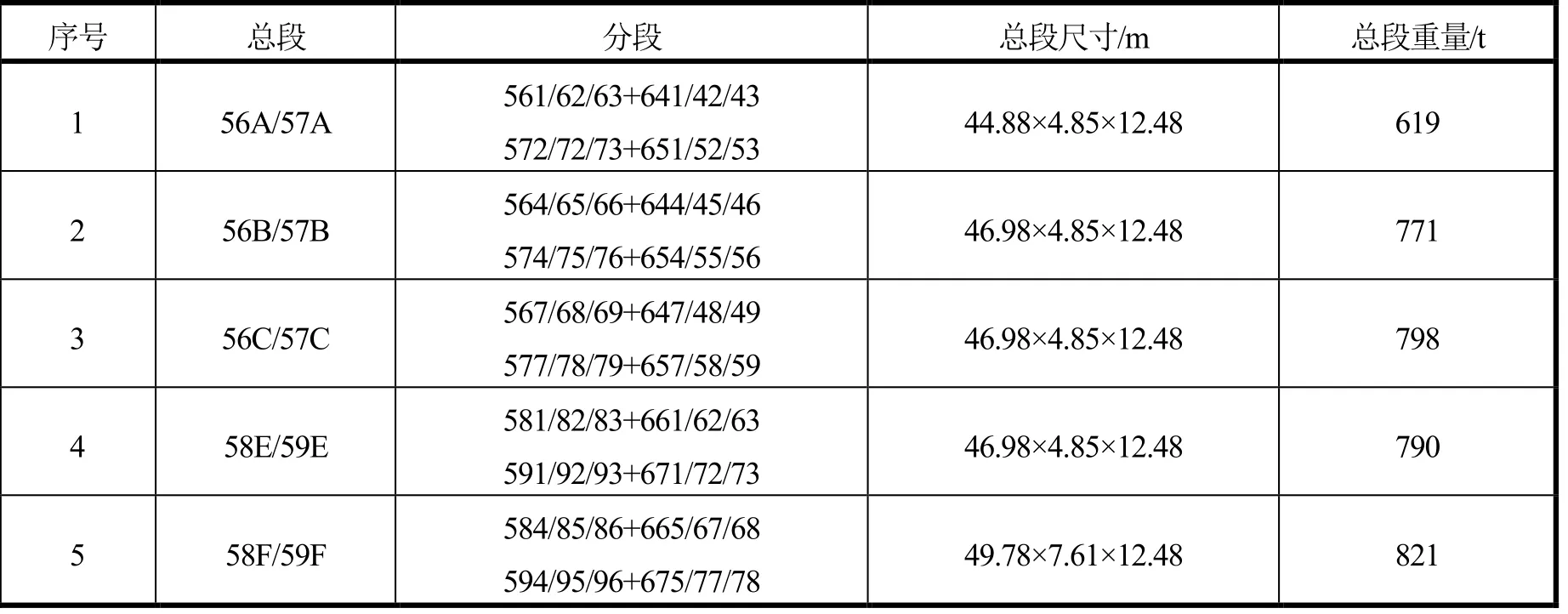

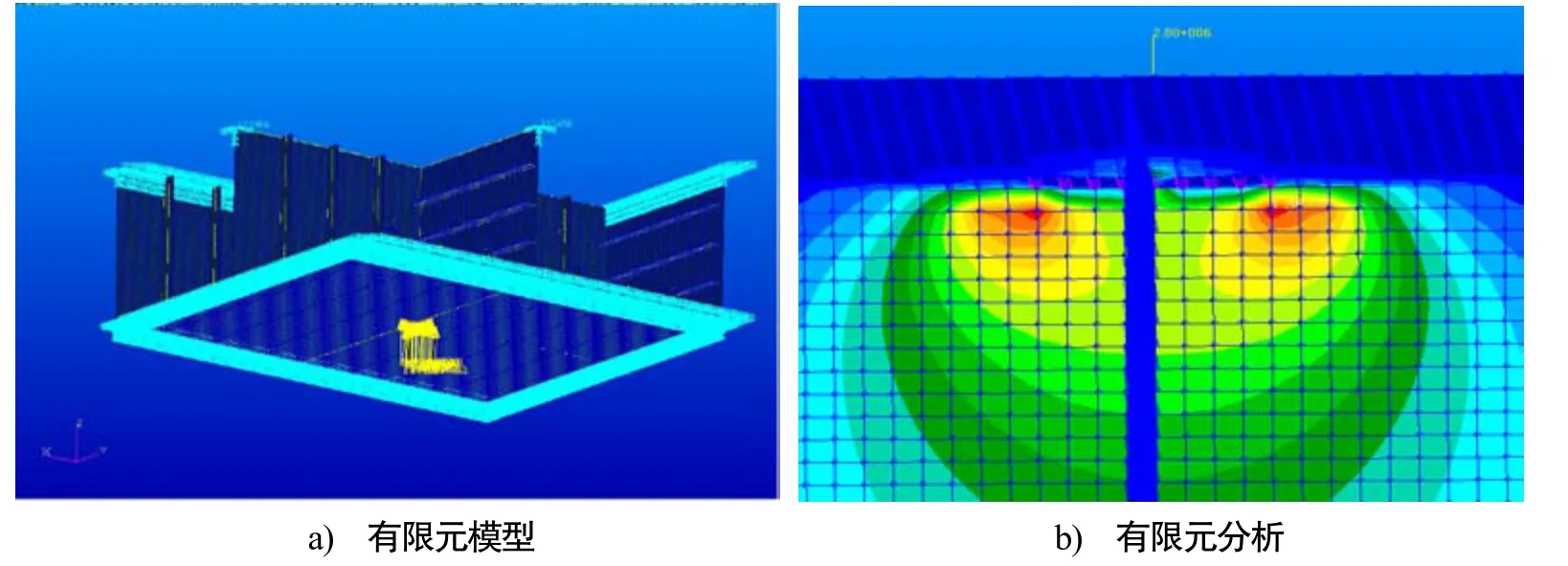

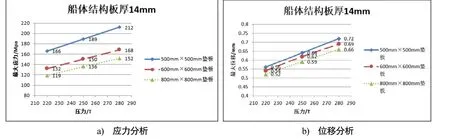

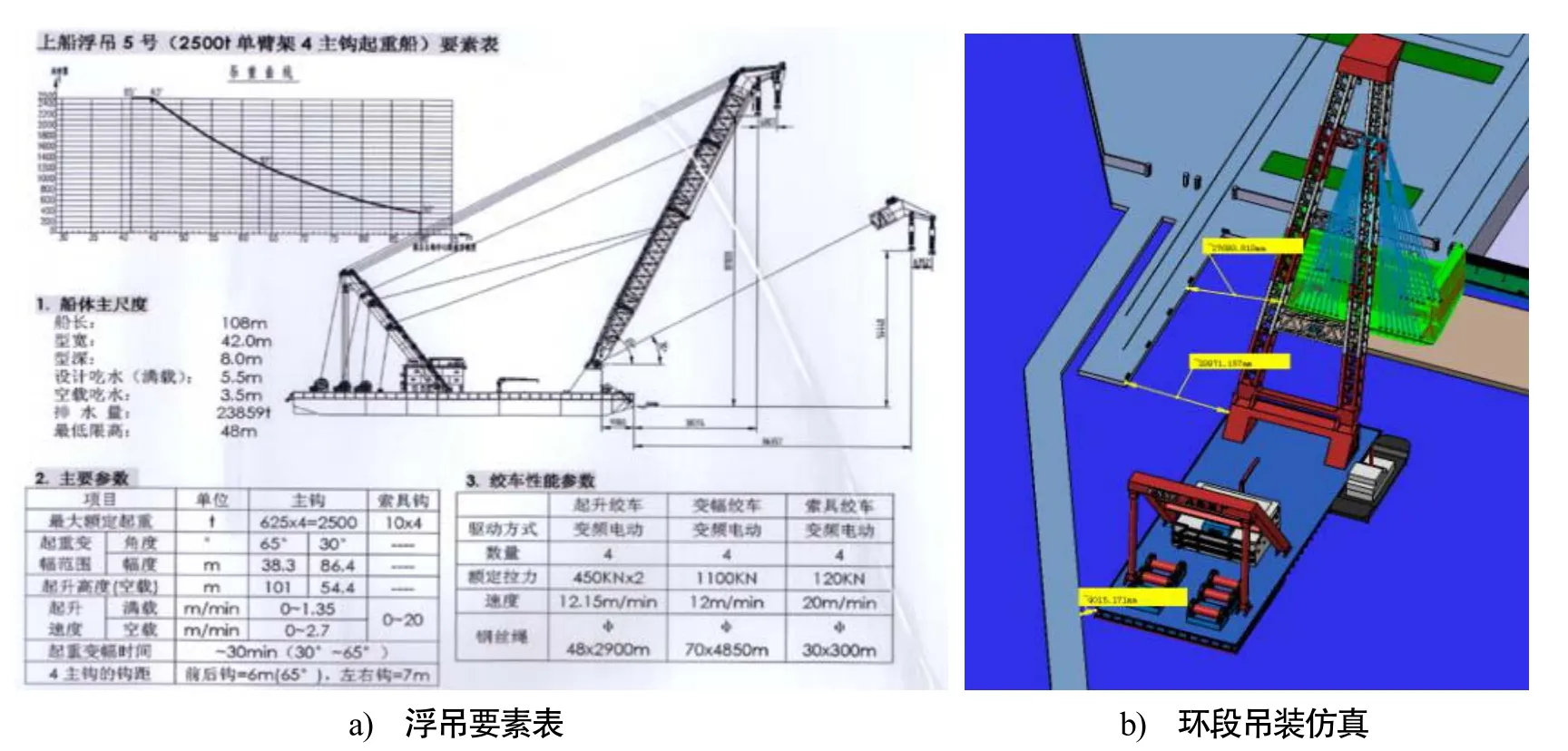

以最大的10ZB 为例,运用有限元建模计算,变形集中在主甲板和二甲板首部区域,最大位移为40.9 mm。据现场实际生产经验结合大量计算结果表明:船体整体的刚度安全准则设定变形量为L/800(L 为结构的最大尺寸),即最大变形值 实施机舱艉部大型总段建造有利于提高中间产品的完整性,特别是为轴舵系工序前移创造了条件,可在平台上实现总段镗孔、塞轴、装桨,并整吊入坞搭载,将坞内轴舵系施工前移到平台上完成,见图2。 总段大型化建造关键在于能够最大程度地利用船厂起重能力和立体空间资源。上建生活区、舷侧总段、艏部总段等完整性建造及整吊搭载均是理想的总段大型化建造方案,并在实船上得到不同程度的应用。其他装箱船、散货船、油轮等典型大型总段建造实施案例,见图3。 2.2.1 绑扎桥立态总组 集装箱船绑扎桥过去一直采用卧态总组,占用较大的场地面积。该建造方式使得场地、龙门吊、驳运车辆等主要生产资源的利用率得不到提高,搬运环节过多工序繁琐,绑扎桥总组及吊装的工艺创新是必然趋势。 表1 某型208KBC 大型总段要素表 图1 某型208KBC 散货船10ZB 大型总段有限元分析云图 图2 某型208KBC 散货船机舱艉部大型总段建造及总段镗孔 图3 典型大型总段建造实施案例 绑扎桥立态总组是通过设计专用胎架,保证搁置稳定性,并对场地采用定置化管理。对整榀绑扎桥吊装工艺进行优化,采用TSV-BLS吊装分析软件进行分析和优化,减小吊装变形,提高搭载精度,见图4。某型21 000 TEU 集装箱船绑扎桥采用立态总组后,单船可节约场地2 000 m2,节约平板车联动27 次。 图4 某型21 000 TEU 集装箱船绑扎立态总组模拟分析及实船应用 2.2.2 抗扭箱立态总组 集装箱船抗扭箱总段过去一直采用以外板为基面卧态总组的传统建造方式。对某型22 000 TEU 集装箱船抗扭箱总组流程进行优化,采用龙门吊将抗扭箱分段翻身至正态,纵向前后三环立态搁置于预先制作的专用工装胎架上总组,总段完工后整吊入坞搭载。 根据某型22 000 TEU 集装箱船整体建造策划方案和船坞区域龙门吊的起重能力等技术资料,将货舱平行中体区域划分为5 对抗扭箱总段,总段要素见表2。 通过设计专用胎架,实施抗扭箱立态总组,可节省占用场地面积,减少舷侧入坞吊数30%,厚板施工前移到总段阶段完成,并且完成货舱快速搭载,见图5。 某型22 000 TEU 集装箱船横隔舱叠层总组主要工艺流程为:堪划角尺线、地线→布置坞墩→吊装非水密隔舱分段→脚手平台搭设→吊装水密隔舱分段→搁墩拉撑→搭设安全栏杆→壳、舾、涂施工→水密隔舱总段吊装搭载→非水密隔舱总段吊装搭载。 非水密隔舱距离地面1 800 mm,水密隔舱距地面约5 560 mm,隔舱板材间距约1 800 mm,水密隔舱搁置采用圆管支撑,圆管穿过非水密隔舱镂空结构。水密和非水密隔舱在高度方向上错位2 m 摆放,间隔设置斜撑,增加防倒稳性。 表2 某型22000TEU 集装箱船抗扭箱总段要素表 图5 某型22 000 TEU 集装箱船抗扭箱立态总组方案及实船应用 为进一步实现总段快速入坞搭载,缩短船坞周期,需要增加总段储备量。在现有总组平台资源受到限制的情况下,要想扩大总段总组,需要借助船坞龙门吊以外的场地开展总段总组,完工后采用SPMT 等设备驳运至船坞区域并吊装搭载或移位对接合拢。异地总组可分为无大型起重机和有大型起重机2 种方案,其中无大型起重机较为普遍,需要预先借助起重机撤出门架,将分段直接搁置于平板车上,并驳运至总组场地。有大型起重机对异地总组来说较为灵活,总段搁置面平直就基本具备实施条件。 一般异地总组的大型总段具有尺寸和重量较大等特点。从安全角度考虑,超宽和超高件运输的关键问题是稳定性。为确保稳性,我们放宽平板车的轮距,即通过横向组合,经研究液压悬挂回路选用三点支承系统更有利,形成的装载区域就是∆ABC的面积(阴影区域),货物的重心落在平板车的承载区域内,可通过监视液压系统的压力表确保装载正确,见图6。根据行业规范(欧盟运输安全规范及mammoet 运输安全规范),稳定角大于7°即为安全。 图6 运输稳定性模型及稳定角示意图 2.4.1 平直总段异地总组 某型21 000TEU 集装箱船舷侧抗扭箱分段与压载舱分段上下卧态总组及某型109.9KPOT 成品油轮的底部均通过策划实现实船应用。 2.4.2 小线型总段异地总组 小线型如舭部分段,由于形状不规则,重心偏离严重,为保证撤出门架后分段驳运的稳定性,采用托架将舭部做平,保证驳运稳定性。 2.4.3 半立体总段异地总组 某型180KBC 散货船舷侧、甲板、隔舱分段分别借助异地300 t龙门吊总组,总段总重约500 t,完工后使用2 台378 t 平板车联运至船坞区域并整吊搭载,见图7。 图7 180KBC 散货船货舱异地总组方案及实船应用 根据船厂船台或船坞的配置情况,将主船体划分为多个建造区(即岛)[4],各岛有若干平面分段和立体分段组成,可分别按塔式建造法进行安装,各岛完工后,合拢形成整船。多岛建造法可根据船厂实际情况,与总段搭载法、水平搭载法及塔式搭载法等组合使用。目前国内外高桥船厂及上海长兴造船基地等均已成熟应用多岛建造技术,采用多台三维液压顶升小车集中同步控制对中合拢,见图8。其中外高桥船厂在散货船上应用后,可以达到最短船坞周期40 天的记录。 图8 多岛建造主要流程示意图及实船应用 图9 船底结构模型及承载有限元分析 从图9 有限元分析图示可以看出,环段顶升时结构最大应力及最大位移在小车垫板四周靠近肋板及纵桁的外板区域。某型180KBC 散货船船体结构最薄弱的区域,板厚14 mm,材质A 级,通过计算,单点最大顶升可达220 t,见图10。 图10 180KBC 船底外板顶升承载能力分析 上海长兴造船基地已在180KBC、208KBC散货船,18 000 TEU、21 000 TEU 集装箱船,109.9KPOT、300KVLCC 油轮等船型上广泛应用,在缩短船坞周期、提高造船效率方面,效果显著。上文中所提到的三维液压顶升小车,也可以用轨道对中小车、SPMT 等移位对中设备替代。 借助市场化手段,将环段等巨型总段作为中间产品,交给具备条件的外协厂家建造,并以商品形式完整性交付,采用浮吊等方式实现整船快速对接合拢。运用CATIA等三维设计软件进行工艺仿真,分析与船厂生产设施的匹配性,检查环段吊装发生碰撞的影响分析,见图11。 图11 2 500 t 浮吊要素表及某型9 400 TEU 集装箱船环段吊装工艺仿真 巨型总段造船法已在韩国船厂广泛应用,三星重工在该技术应用方面不断突破,总段重量已增加到5 000吨级,见图12[5]。目前,国内部分主流船厂也已成功开发和应用巨型总段造船法,造船效率显著提升。 图12 总段异地建造回厂总装建造流程 本文研究内容具有可靠的理论研究基础和丰富的实船应用案例,基于流程优化的建造技术能够明显提升造船效率。船舶总段高效建造是目前研究的主要方向之一,关键在于工艺创新,以总段为依托,深化壳舾涂中间产品的完整性。船厂可以根据承建的船型以及自身的生产设施能力,制定与之相匹配的总段高效建造方案。同时,总段高效建造实施对前道生产效率提升具有拉动作用,对设计状态、准时生产、分段储备、物资配套等提出更高的要求,是以中间产品为导向,均衡连续地总装造船为代表的现代造船模式的体现。 基于流程优化的船舶高效建造技术不限于文中所列几种方式,应该具有灵活性和多样性的。船舶建造工艺工法是不断发展和创造的,是与时俱进且需要实践论证的。未来很长一段时间,仍以总装化造船模式为主,并向智能化方向发展。在流程优化的同时,充分利用信息化、智能化手段,向智能制造方向逐步转型。目前,总段激光三维精密测量和计算机模拟计算技术是日韩造船企业广泛使用的测量定位技术。我国也在总段智能对接研究方面取得不少成果,先进船厂通过三维扫描收集总段数据并分析,完成基于视觉的相对应位姿求解算法研究,形成了一套由图像解析、特征提取、位姿计算所组成的位姿求解算法,实现数千吨级总段一次性快速定位合拢,大幅缩短船舶建造周期。2.2 立态总组

2.3 叠层总组

2.4 异地总组

2.5 多岛建造

2.6 巨型总段建造

3 结论