复合材料桨叶无损检测技术研究进展

2020-10-16傅天航刘松平刘菲菲高军鹏

傅天航,刘松平,刘菲菲,高军鹏

(中国航空制造技术研究院复合材料技术中心,北京 101300)

纤维增强树脂基复合材料(以下简称复合材料)由于其质量轻、比强度和比刚度高等优点,已广泛应用于航空、航天、绿色能源领域[1-2]。同时,复合材料可以通过一系列的表面喷涂工艺处理,提高耐腐蚀、耐高温、抗雷击等性能,使其能够在复杂的化学和温度环境中服役使用[3]。

复合材料的可裁剪设计以及不同铺层的选择,非常有利于调整复合材料桨叶的质量分布及其挥舞、摆振和扭转刚度分布,从而达到预定的设计要求,并且与传统金属材料相比,在同样机械强度要求下,复合材料比钢减重30%[4],因此,复合材料已被广泛应用于制造轻量化桨叶[5],如航空发动机风扇叶片、直升机旋翼桨叶和风力发电机叶片等。在航空发动机方面,美国GE公司率先在其GE90系列发动机上使用增强纤维为碳纤维的复合材料,这比钛合金夹芯结构的风扇叶片更轻,在抗振性能方面也优于钛合金,抗鸟撞能力和低噪声指标也获得了适航当局的批准[6]。在直升机领域,复合材料旋翼桨叶被设计和使用,是对传统金属直升机桨叶的一个进化,如A109C直升机及其后续型号中,复合材料主旋翼桨叶取代了传统道的金属(铝基)桨叶。

复合材料的制造涉及许多复杂的工艺程序。在这些工艺过程中可能会在复合材料制件内部产生各种类型的缺陷,这些缺陷会引起严重的安全问题[7]。

由于复合材料通常是非均质和各向异性的,检测和评估以保持结构完整性尤其具有挑战性[8]。复合材料桨叶结构、制造工艺和服役环境复杂,在不同的结构区会产生不同程度的缺陷和损伤。此外,复合材料桨叶内部的应力积累与结构强度、刚度和寿命预测密切相关。因此,可靠的复合材料桨叶无损检测技术对于减少安全隐患、降低维护成本、减少停机至关重要。

目前,针对复合材料桨叶的无损检测技术已经开展了一些研究[9-10]。每种无损检测技术具有各自的优点和使用局限性,并且没有统一的检测标准或工艺规范规定不同无损检测技术的适用阶段[11]。笔者针对复合材料桨叶的结构特点,分析了复合材料桨叶的典型缺陷,介绍了目视、超声、X射线、红外热成像以及声发射等无损检测技术的发展现状,以及在复合材料桨叶无损检测方面的应用情况。

1 复合材料桨叶典型缺陷类型

复合材料桨叶一般由蒙皮、大梁和内腔填充物(Nomex蜂窝)等制件组成[12]。在复合材料桨叶制造过程中,蒙皮与大梁、蒙皮与蜂窝之间通过胶膜粘接,由于胶膜的缺失,会在蒙皮与大梁、蒙皮与蜂窝之间产生脱粘缺陷;蒙皮和大梁由于树脂的缺失,会产生分层、孔隙缺陷。

复合材料桨叶面临着恶劣复杂的使用环境,容易受到潮湿、高低温、腐蚀、疲劳、雷击等的破坏。Li Dongsheng等[13]的研究成果表明,复合材料桨叶在服役过程中会产生蒙皮-大梁脱粘、蒙皮-蜂窝脱粘、大梁/蒙皮分层、冲击损伤、蜂窝区鼓包/塌陷等缺陷。表1给出了复合材料桨叶中常见的分层、孔隙、脱粘和冲击损伤缺陷的分布位置。

表1 复合材料桨叶常见缺陷分布位置

2 复合材料桨叶无损检测技术

直升机主轴旋转速度可达300~400 r/imn,复合材料桨叶叶尖的速度会达到290 m/s,而对于风力发电机的复合材料桨叶,其长度超过50 m,这使得复合材料桨叶成为直升机和风力发电机中承受压力最大的部件之一。因此,对复合材料桨叶进行无损检测至关重要。

20世纪70年代以来,复合材料无损检测技术得到了广泛的研究和应用。在早期,几乎所有复合材料的无损检测方法都来自于金属材料。目前,针对复合材料桨叶的无损检测研究较少,主要是针对复合材料中常见的分层、孔隙、脱粘和冲击损伤缺陷及其分布特点,国内外研究人员取得了一些进展,从而间接验证这些无损检测技术在复合材料桨叶中的应用效果[14-17]。这些研究主要集中在超声[18-22]、X射线[23-24]、目视[25]和声发射术[26-28]等无损检测技术。

2.1 超声检测技术

超声检测技术是通过超声换能器发射/接收频率高于20 kHz的超声波,利用复合材料和缺陷的声学性质对超声波传播路径的影响,根据超声换能器接收的声波反射信号获取缺陷特征信息。

超声检测技术是目前应用最广的无损检测技术,国内外针对超声检测技术开展了大量的研究工作[29-32]。E. Jasiūnienė等[33]开发了一种基于可移动水箱的水浸接触式脉冲超声检测方法,并对复合材料桨叶进行了超声C-扫描和超声B-扫描检测,最小可检测缺陷为19 mm。T. R. Hay等[34]采用超声检测技术对CH-53直升机主旋翼桨叶进行了无损检测试验,超声换能器频率为0.5 MHz。试验结果表明,超声检测方法对复合材料桨叶蜂窝区域有很好的检测能力。

C. Meola等[35]为了研究超声检测技术的检测能力,设计了代号为CFRP_A和CFRP_B两种碳纤维增强复合材料试块,用于模拟复合材料桨叶中的分层和冲击损伤缺陷。CFRP_A长度113 mm,宽度63 mm,厚度4.59 mm,在距离表面4个铺层的位置预埋了两层聚酰亚胺薄膜,单层聚酰亚胺薄膜厚度为0.062 5 mm。CFRP_B尺寸为500 mm×500 mm,采用0/90°/+45/-45°多向铺层铺叠,并分别用18,29,39 J的能量进行冲击。检测结果表明,超声检测技术对复合材料中的分层和冲击损伤有很好的检测效果,可以提供缺陷的整体图像,同时可以通过不同的成像方式,在深度方向上再现缺陷的分布特征。

Zhang Zhen等[36]采用数值模拟和超声检测方法,对含有弯曲状纤维的复合材料试样进行了研究,详细研究了复合材料多层结构和多种缺陷类型给超声检测信号造成的影响。

M. E. Ibrahim等[37]针对复合材料中分层缺陷对脉冲超声的影响进行了定量研究,该研究特别关注脉冲超声与分层或弱粘接的相互作用机理,以及超声检测技术对分层和弱粘接缺陷可检性的影响。

A. E. Pylaev等[38]研究了复合材料的声学性能,研究结果表明,超声波在复合材料中的传播特性与复合材料种类和纤维含量有关,如声速与超声波频率无关,而超声波衰减则受频率影响很大。

D. Palumbo等[39]针对复合材料桨叶中常见的脱粘缺陷进行了研究,研究对象为经过力学测试的试验件,试验件按照ASTM D3165制作,研究结果表明,超声检测技术对复合材料桨叶力学试验后产生的脱粘缺陷具有很好的检测能力。

丁珊珊等[40]基于仿真和数值计算方法,揭示了孔隙形貌的随机复杂性导致复合材料孔隙率与超声衰减系数之间呈现非唯一对应关系。I. Pelivanova,M. Schwarz和C. A. Leckey等[41-43]也对复合材料的超声检测技术进行了研究,结果表明,超声检测技术对复合材料中的分层、脱粘、孔隙和冲击损伤等缺陷具有很好的检测效果。美国材料实验协会颁布了标准ASTM E2580 -2017 (航空航天用平板复合材料和夹层芯材的超声波测试用标准实施规程)用于规范复合材料的超声检测。

上述研究结果表明,超声检测技术对复合材料桨叶中的分层、孔隙、脱粘和冲击损伤等缺陷具有很好的检测效果,缺陷定性定量准确,没有繁琐和复杂的零件准备过程。但超声无损检测技术对检测人员的技术要求和培训要求较高,并需具备一定的从业经验。超声检测过程中,需要近距离接触复合材料桨叶,同时对检测仪器进行校验和对检出缺陷进行评估需要专用参考试块。这些不足限制了超声无损检测技术在复合材料桨叶无损检测领域中应用和推广。

2.2 X射线检测技术

X射线检测技术是利用专门的感光胶片记录射线的感光强度,然后通过对胶片进行化学处理,形成黑度底片,借助专门的观光灯,通过对底片黑度的观察分析,确定被照射部位是否存在缺陷。随着电子技术的发展,感光胶片逐渐被数字图像平板接收器取代,发展成为数字射线检测技术。

在X射线检测技术方面,研究人员开展了一些研究工作。M. Balaskó等[44]为了检测匈牙利军队使用的Mi-8型和Mi-24型直升机旋翼叶片中可能存在的缺陷,在布达佩斯研究反应堆进行了X射线检测试验。试验结果表明,X射线检测技术可检出蜂窝-蒙皮胶接界面处的脱粘缺陷,同时对蜂窝结构内部的积水也有很好的检测效果。

S. C. Garcea等[45]研究了复合材料计算机断层扫描(CT)成像检测技术方面的主要参数对检测结果和缺陷定量、定性评估方面的影响。Chen Xiao[46]利用CT技术对复合材料桨叶蒙皮的分层缺陷进行了试验研究和分析。K. Bliznakova等[47]开发了一种用CT成像技术模型,在模拟仿真试验中采用开发的CT成像检测技术模型对复合材料层压结构和三维编织结构中的孔隙和夹杂缺陷进行了仿真试验,试验结果表明,开发的CT成像检测技术模型可以用于复合材料的无损检测。

E. Dilonardo等[48]采用CT检测方法评估了复合材料的孔隙率。结果表明,在两种不同分辨率下(5 μm/像素、15 μm/像素)测得的孔隙率分布具有一定差异,但孔隙率的分布趋势基本一致。I. Hanhan等[49]采用X射线检测技术对不连续玻璃纤维的体积分数、孔隙体积分数、纤维取向分布和纤维长度分布进行了研究。K. I. Tserpes等[50]提出了一种利用CT数据模拟含有孔隙缺陷的复合材料力学行为的数值计算分析方法,并利用VG Studio MAX软件对检测到的孔隙进行了分析。

上述研究结果表明,X射线检测技术是一种非常有效的非接触检测技术,可有效检出复合材料桨叶中脱粘、蜂窝积水、孔隙和夹杂等缺陷,也可对纤维体积含量等特征参数进行测量,也可表征复合材料内部纤维走向和分布特点。但X射线对人体有害,检测场地需做好防护。

2.3 目视检测技术

目视检测技术是基于检测人员视觉和对材料、工艺、结构等背景知识与经验,通过对目视观察得到的信息进行分析,得出被检测制件表面是否存在缺陷的一种无损检测技术。它可以通过人眼以及一些光学辅助仪器、工具等帮助获取辅助图像信息,进行检出缺陷的测量和评估。

B. Ramalingam等[51]设计了一种名为Kiropter的远程操作机器人。该机器人基于深度学习算法,采用一种增强的SSD MobileNet框架,能够从图像中自动识别复合材料桨叶的缺陷。

贺强等[52]以某民用直升机的复合材料桨叶为检测对象,利用眼动仪提取正常状态和疲劳状态下的目视检测眼动数据,分析了瞳孔直径、平均注视频率、平均眼跳时间、平均眼跳频率注视热点与轨迹和扫视速度等眼动行动与疲劳的关系。

孙明波等[53]针对冲击损伤检出概率,将BP神经网络和模糊推理系统相结合,提出了一种基于自适应神经模糊推理系统的冲击损伤目视检测检出概率预测方法,并且通过仿真和实验,证明自适应神经模糊推理系统预测模型在目视检测损伤检出概率预测中具有更高的精度。

曹金祥等[54]在对风电叶片制造流程分析、叶片主要内外缺陷分类及检出缺陷统计基础上,提出了采用目视检测、敲击检测和超声检测方法的联合检测模型。

目视检测技术是一种非常经济和快速的无损检测技术,所需的检测工具非常简单,适合检测冲击损伤等表面缺陷或损伤,检测人员无需携带复杂的仪器设备进行高空作业,避免了对复合材料桨叶造成二次损伤的风险,非常适合复合材料桨叶日常维护检测。目视检测技术仅适用于表面显现的缺陷检测,不能确定缺陷的内部分布,并且受到检测人员的经验、知识以及检测环境光线等因素影响较大,不同人员在不同环境下的检测结果可能会有很大差异。

2.4 声发射检测技术

复合材料桨叶在服役过程中容易受到低速或高速冲击,从而产生冲击损伤、脱粘或分层缺陷。分层、脱粘、冲击损伤等缺陷产生时,会伴随产生应力波,即声发射信号。声发射检测技术是通过接收和分析复合材料桨叶内部声发射信号来评定复合材料桨叶性能或结构完整性的无损检测技术。

Liu Pengfei等[55]采用声发射技术对长度为59.5 m的复合材料桨叶在加速疲劳载荷作用下的损伤行为进行了试验研究。首先,利用快速傅里叶变换红外光谱进行分析,研究声发射信号的成分。在此基础上,通过开发不同声发射传感器之间的时间差算法,实现了声发射波的衰减特性、传感器的布置以及复合材料桨叶缺陷源检测与定位。V. Arumugam等[56]采用声发射分析方法,研究了环氧树脂/玻璃纤维复合材料层合板在拉伸状态下的各种失效机理。

Z. Jaroslav等[57]讨论了声发射检测技术作为一种在线监测方法,用于复合材料结构损伤识别的可能性。此研究利用声发射检测技术,对7个样品进行了单轴拉伸测试,测试采用压电传感器对声发射信号进行连续记录,对实测数据进行连续处理和分析,实时监测受力构件对机械载荷的反馈。测试结果表明,声发射检测技术能够在受力构件中定位性能退化区域,进而估算退化程度。M. Saeedifar,M. Fotouhi,R. Mohammadi和H. Hoshyarmanesh等[58-61]也在复合材料声发射检测技术研究方面取得了一定的进展,这些研究成果表明声发射检测技术可用于复合材料桨叶的无损检测。

上述研究结果表明,声发射检测技术通常对复合材料桨叶在动态过程中产生的分层、脱粘、冲击损伤等缺陷比较敏感,能够做到实时发现,同时还可以对复合材料桨叶整体结构的质量水平进行评价。由于分层、脱粘、冲击损伤等缺陷的产生过程都是重要的发声源,通过实时监测复合材料桨叶的声发射信号,能够实时评估复合材料桨叶的内部质量和剩余寿命。声发射检测技术需在复合材料桨叶表面布置复杂的声发射传感器,并且在复合材料桨叶结构健康监测中的广泛应用仍然受到检测设备复杂性、声发射信号传感器、声发射信号的瞬态性以及声发射信号与复合材料桨叶蒙皮和内部大梁、内腔填充物结构相互作用的限制,还未实现大规模应用。

2.5 其它无损检测技术研究进展

王占吉等[62]采用空气耦合超声无损检测仪,对部分浸润预浸料中树脂沿纤维层厚度方向的浸渍流动进行了实时检测研究,结果表明,空气耦合超声C-扫描方法是检测预浸料中树脂沿纤维层厚度方向流动的一种快速和有效的方法。

近几年,红外热成像无损检测成为了研究热点,M. Barus等[63]提出了一种基于主动红外热像仪的无损检测技术,通过对不同铺层的复合材料表面温度场的测量与模拟结果的比较,发现不同铺层的复合材料表面温度场在时间和空间上的变化规律非常一致,为粘接修复后复合材料的无损检测提供了新的解决方案。V. P. Vavilov[64]回顾了红外热成像仪的发展历史,介绍了红外热成像检测技术的发展现状,重点介绍了该技术在航空航天复合材料测试中的应用。

Zhang Wenjun等[65]研究了目视、敲击、超声、X射线等直升机复合材料桨叶损伤的检测与修复方法,以及修复后的试验情况,解决了直升机复合材料桨叶损伤检测与修复的技术难题。

Meng Xianlin等[66]采用主动热像法和三维结构光学成像相结合的方法,对具有表面缺陷的曲面复合材料结构进行了无损检测。检测过程中,在测试目标的背景上标记定位点,将二维热成像数据映射到三维空间数字模型,并将三维数字模型转换为新的坐标系统,然后将其精确地投影到热成像图像上。试验结果表面,该方法能够可靠地检测复合材料试件的缺陷,并能准确地定位缺陷在曲面试件上的位置。

3 检测技术总结

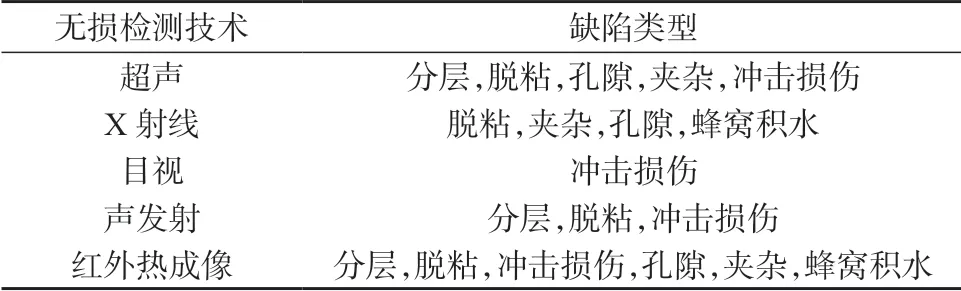

根据上述超声检测技术、X射线检测技术、目视检测技术、声发射检测技术、红外热成像检测技术以及其它无损检测技术的研究结果,表2总结了不同无损检测技术针对复合材料桨叶常见缺陷的可检性。

表2 不同无损检测技术针对复合材料桨叶常见缺陷的可检性

从表2可以看到,超声、X射线、声发射和红外热成像对复合材料桨叶中常见的分层、脱粘、夹杂、孔隙、冲击损伤和蜂窝浸水等缺陷有很好的检测性。但每种检测技术都有自身的使用环境和检测条件限制,在制定复合材料桨叶的无损检测方案时,还需根据实际情况、检测时效、检测成本和检测技术要求等因素选用合适的无损检测技术。

4 复合材料桨叶无损检测发展趋势与展望

经过50年的发展,针对复合材料桨叶已经开发了多种无损检测技术,但没有一种方法能够满足复合材料桨叶的所有检测需求。

未来复合材料桨叶无损检测的发展趋势将对航空发动机、直升机和风电行业产生重大影响。在制造领域,机器人技术和其它灵活的自动化设备将取代目前成本较高、占地面积较大的固定检测系统。复合材料桨叶由于其复杂的使用环境,使用无损检测传感器的结构健康检测越来越引起人们的兴趣。通过开发和利用自动化缺陷分析和人工智能,进而减少人工和更好地利用收集到的数据来提高制造和检测效率,缩短产品生产周期,降低生产成本,也将成为未来复合材料桨叶无损检测技术的发展方向。