固相拉伸对PBS/PCL共混物力学及氧气阻隔性能的影响

2020-10-16朱艳丁镠童婷付蕾

朱艳,丁镠,童婷,付蕾

(陕西理工大学材料科学与工程学院,矿渣综合利用环保技术国家地方联合工程实验室,陕西汉中 723000)

聚丁二酸丁二酯(PBS)属于一种可生物降解的半结晶型热塑性塑料。通常结晶温度在90℃附近,而熔点在120℃左右,既有较好的延展性,也有较好的冲击性能,使用后的制品在一定的环境条件下可以被细菌、霉菌等消化分解[1-4]。目前,PBS已被用于一次性医疗制品[5]、药物缓释载体[6]、食品袋[7-9]等方面。同时,聚己内酯(PCL)亦是一种可生物降解的半结晶型热塑性塑料,具有良好的可塑性和可加工性,其分子量较低,熔点为60℃左右,玻璃化转变温度在-60℃附近。PCL已作为一种药物释放体系治疗癌症的高分子微包囊[10]、手术缝线[11]、器官修复材料[12]、骨折内固定物[13]、人工皮肤[14-16]等而得到广泛的研究和应用。

与此同时,大量的学者通过不断地改进PBS和PCL的结晶、热和力学性能等以推进其更为多元化的应用。通过化学接枝将PCL链引入到PBS链中制得PBS-PCL接枝共聚物或利用熔融共混制备PCL改性PBS共混物,可提升PBS的结晶度、冲击韧性和断裂伸长率[17-18]。He Manjie等[17]通过嵌段共聚得到PBS-PCL共聚物并研究其力学性能的变化规律,发现共聚物的拉伸强度随着PCL组分含量的增加而下降,而断裂伸长率明显上升。Liu Qingdai等[18]通过熔融混合制备了质量比80∶20的PBS/PCL共混物,结果发现,PCL添加到PBS基体后,PBS/PCL共混物的断裂伸长率较纯PBS有所降低,当5%的PBS-PCL共聚物作为增容剂添加到该PBS/PCL共混物后,其拉伸弹性模量和断裂伸长率均较未添加增容剂的共混物高。

上述研究主要集中在加工过程中通过添加增强相或改变加工方法获得高性能的PBS/PCL基共混物,且鲜有研究PBS/PCL共混物阻隔性能的变化。值得注意的是,在加工后续阶段利用热处理或固相拉伸也是改善聚合物制品性能的有效途径。因此,笔者从易加工和低成本角度出发,利用熔融共混制备PBS/PCL共混物,再通过模压成型并结合固相拉伸处理得到具有取向的多层次结构的PBS/PCL共混物试样;然后对其进行微观形态表征以及热、力学和阻隔性能测试,研究固相拉伸对不同配比的PBS/PCL共混物的力学与阻隔性能的影响规律,为开发综合性能良好的全生物可降解共混物提供实验支撑。

1 实验部分

1.1 主要原材料

PBS:3020 MD,密度为1.19 g/cm3,日本昭和公司;

PCL:M2351,密度为1.05 g/cm3,德国巴斯夫公司。

1.2 主要仪器和设备

固相拉伸试验机:自制;

电子天平:YP1002N型,上海精密科学仪器有限公司;

热恒温鼓风干燥箱:DHG-925A型,上海一恒科技有限公司;

同向双螺杆挤出机:SHJ-20B型,南京海思挤出设备有限公司;

平板硫化机:XLB-D1.00MN型,青岛锦九州橡胶机械有限公司;

扫描电子显微镜(SEM):JSM-6390LV型,日本Jeol公司;

差示扫描量热(DSC)仪:DSC1型,瑞士梅特勒-托利多仪器有限公司;

高温综合热分析仪:TGA/DSC-1/1600HT型,瑞士梅特勒-托利多仪器有限公司;

计算机控制拉力试验机:LDS-20K型,长春市智能试验机研究所;

薄膜渗透仪:VAC-V2型,山东济南兰光机电技术有限公司。

1.3 试样制备

将PBS和PCL粒料置于30℃鼓风干燥箱中干燥4 h,按表1配方进行配料,然后加入双螺杆挤出机中通过熔融共混制备一系列PBS/PCL共混物,螺杆各段温度分别为100,110,120,125℃,螺杆转速为60 r/min。挤出切粒后将粒料置于30℃鼓风干燥箱中干燥8 h,备用。

表1 不同后处理方式的PBS/PCL共混物的配方

将干燥好的粒料在平板硫化机中进行模压成型,上下板温度均为140℃,压力10 MPa,模压5 min,得到300 mm×300 mm×2 mm的薄板,再利用裁刀制备300 mm×30 mm×2 mm矩形试样用于固相拉伸实验,固相拉伸温度设为40℃,固定拉伸比为3、拉伸速率为125 mm/min。最后,将固相拉伸前后的矩形试样进行裁剪,制成拉伸试样用于力学性能测试。

1.4 测试与表征

SEM表征:选取固相拉伸前后的PBS/PCL共混物待测试样,放置液氮中冷却1 h,沿着试样拉伸方向进行低温淬断,并对断面进行喷金处理30 s,再利用SEM进行形貌观察,加速电压5 kV。

DSC测试:为了分析固相拉伸对结晶性能的影响,针对固相拉伸前后不同配比的PBS/PCL共混物试样,裁取8~10 mg在DSC仪上以20℃/min从20℃升温到150℃得到升温熔融曲线,测试过程中采用氮气保护,气体流速100 mL/min。

热重(TG)测试:针对固相拉伸前后不同配比的PBS/PCL共混物试样,称取10~15 mg对其进行TG分析,以氮气为保护气体,流速为50 mL/min,升温速率为10℃/min,升温范围为30~500 ℃。

力学性能测试:参照GB/T 1040-2006测试固相拉伸前后不同配比的PBS/PCL共混物试样的拉伸性能,未固相拉伸的试样尺寸为55 mm×10 mm×2 mm,固 相 拉 伸 后 为55 mm×10 mm×0.6 mm,测试速率为25 mm/min,每组配方取5个试样。

氧气透过系数测试:参照GB/T 1038-2000,针对固相拉伸前后不同配比的PBS/PCL共混物试样,裁取小片放置于加热板上急速压制并取下试样,得到厚度0.1 mm左右的薄片,并放置于薄膜渗透仪中测试氧气透过系数,试样厚度为1 mm,压力1 mPa,温度23℃,相对湿度50%,每个试样连续测试4次且数值误差小于5%,再取平均值。

2 结果与讨论

2.1 固相拉伸对断面形貌的影响

图1为固相拉伸处理前后的纯PBS及不同配比的PBS/PCL共混物的SEM照片。从图1a可以看出,试样A100的断面呈现出大量的裂纹扩展和少量的纤维丝,这归因于PBS具有较好的韧性和塑性。如图1b所示,B90/10断面呈现胶状,且未发现明显的海岛结构,这是由于PCL是一种典型的低温韧性较好的材料,并与PBS基体具有较好的相容性,进一步提高了PBS的低温韧性。如图1c所示,Cs100的断面呈现出明显的取向长纤维结构,这表明在固相拉伸作用下PBS基体发生了显著取向大形变。如图1d~图1f所示,Ds90/10,Es85/15和Fs80/20均呈现出典型的取向层状结构,随着PCL含量的增加,取向层状结构的致密度增加,且粘附着不同程度的絮状结构。这是由于固相拉伸的温度为40℃,在该温度下PCL的黏度低于PBS,并结合快速的取向拉伸作用,PBS基体发生取向形变时PCL粘附在PBS基体上起到了增塑作用,提高了致密度。

图1 纯PBS及不同配比的PBS/PCL共混物的SEM照片

2.2 固相拉伸对结晶性能的影响

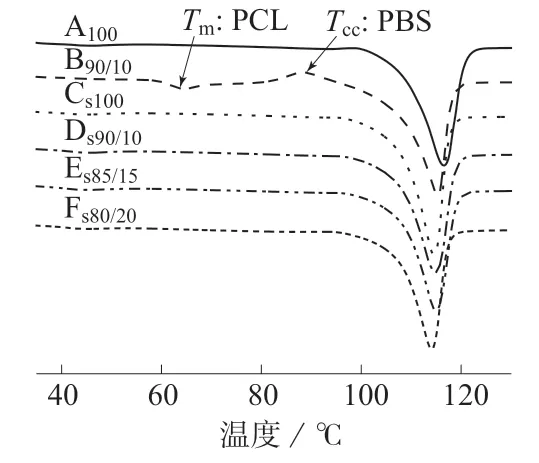

图2为固相拉伸处理前后纯PBS及不同配比的PBS/PCL共混物的熔融曲线。

图2 纯PBS及不同配比的PBS/PCL共混物熔融曲线

从图2可以看出,A100在116.8℃有较大的熔融峰;B90/10分别呈现出了64.2℃处PCL的熔融峰、88.6℃和115.3℃处PBS的冷结晶峰和熔融峰。这一方面表明PBS和PCL均为典型的结晶聚合物,另一方面则表明熔融态的PCL促使了PBS中的无定形区发生部分结晶,从而出现了冷结晶峰。而Cs100在114.5℃处有一个较大的熔融峰;随着PCL含量的增加,Ds90/10,Es85/15和Fs80/20均未出现明显的PCL熔融峰和PBS冷结晶峰,这可能是因为在40℃的拉伸作用下,低熔点的PCL晶体被完全破坏并作为增塑剂粘附在PBS基体上,同时,PBS本身的球晶结构完整性被破坏,导致熔融峰向低温移动。

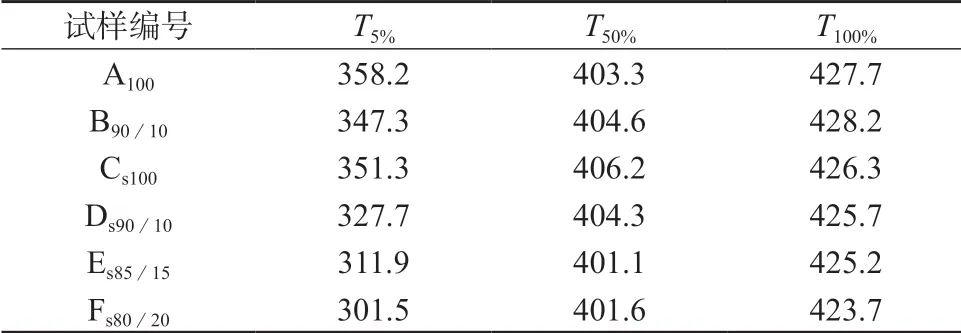

表2列出固相拉伸处理前后纯PBS及不同配比的PBS/PCL共混物的熔融温度(Tm)、熔融焓(ΔHm)和结晶度(Xc)。由表2可以看出,A100的Tm,ΔHm和Xc分别为116.8℃,65.29 J/g和59.19%。B90/10的Tm,ΔHm和Xc分别为115.3℃,59.12 J/g和52.82%,与A100相比,B90/10的Tm和Xc分别下降了1.5℃和6.37%,这是因为低熔点的PCL分布于PBS基体中,破坏了PBS晶体的完善并起到了增塑作用,导致PBS熔点和结晶度降低;另外,B90/10中出现了PCL的熔融数据和PBS的冷结晶数据,PCL的Tm和ΔHm分别为64.2℃和3.01 J/g,PBS的冷结晶温度(Tcc)和冷结晶焓(ΔHcc)分别为88.6℃和6.69 J/g。Cs100的Tm,ΔHm和Xc分别为114.5℃,68.41 J/g和62.02%,与A100相比,Cs100的Tm下降了2.3℃,而Xc提高了2.83%,这应归因于固相拉伸一方面破坏了PBS本身的晶体完善度,另一方面在拉伸取向作用下诱导了未结晶部分进一步结晶,最终PBS的Tm降低而Xc升高。Ds90/10,Es85/15和Fs80/20的Xc较B90/10分别提高了13.11%,15.99%和13.03%,这进一步说明固相拉伸起到了显著的取向诱导结晶效果。当PCL质量分数达到20%后,其Xc出现了轻微的下降,这可能是高含量PCL在一定程度上阻碍了PBS取向结晶而导致的结果。

表2 纯PBS及不同配比的PBS/PCL共混物的熔融数据

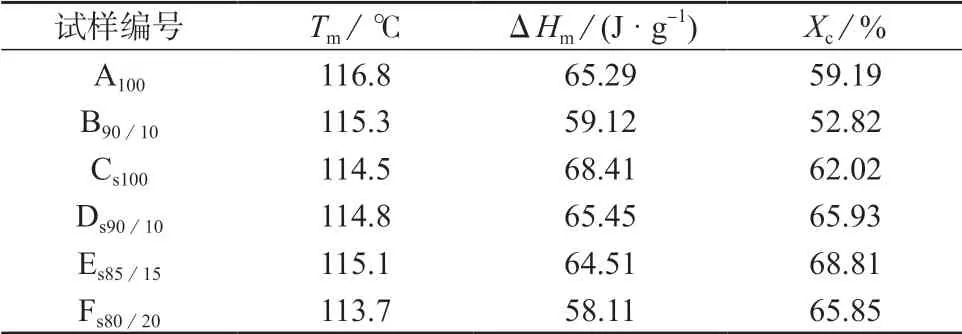

2.3 固相拉伸对热分解温度的影响

图3为固相拉伸处理前后纯PBS及不同配比的PBS/PCL共混物的TG曲线。从图3可以看出,A100的热分解温度区间位于350~420℃,而其它试样在失重前期的热分解温度与A100相比均有所降低。表3列出固相拉伸处理前后纯PBS及不同配比的PBS/PCL共混物的热失重5%、热失重50%和完全热失重对应的热分解温度T5%,T50%,T100%。由表3可以看出,A100的T5%,T50%,T100%分别为358.2,403.3,427.7℃;同时,B90/10的T5%,T50%,T100%分别为347.3,404.6,428.2℃。与A100相比,B90/10的T5%下降了10.9℃,这是因为PCL的热分解温度低于PBS基体导致PBS基共混物耐热性下降[20]。Cs100的T5%,T50%,T100%分别为351.3,406.2,426.3℃,与A100相比,Cs100的T5%下降了6.9℃;同时,Ds90/10,Es85/15和Fs80/20的T5%较B90/10也均有明显下降,且随着PCL的添加量的增加其下降量越大,这可能是因为快速的固相拉伸破坏了部分PBS和PCL的分子链结构,降低了分子量,从而使初始热分解温度即T5%降低。

图3 纯PBS及不同配比的PBS/PCL共混物的TG曲线

表3 纯PBS及不同配比的PBS/PCL共混物的热分解温度 ℃

2.4 固相拉伸对力学性能的影响

(1)拉伸屈服强度和拉伸弹性模量。

本文旨在分析某煤矿的考勤数据,数据存放在关系数据库SQL Server中。为了避免统计偏斜、信息丢失等问题,需要在传统算法的基础之上,利用关系数据库的特点,对算法进行优化。

图4分别为固相拉伸处理前后纯PBS及不同配比的PBS/PCL共混物的拉伸屈服强度和拉伸弹性模量。由图4可以发现,A100的拉伸屈服强度和拉伸弹性模量分别为16.5 MPa和380.5 MPa;B90/10的拉伸屈服强度和拉伸弹性模量较A100明显下降,分别为11.3 MPa和302.1 MPa,这进一步表明PCL的加入降低了PBS强度和刚度。Cs100的拉伸屈服强度和拉伸弹性模量分别为45.7 MPa和850.2 MPa,较A100的分别提高了176.9%和123.4%,这是由于固相拉伸后,PBS基体形成了显著的取向结构,提高了沿着取向方向的强度和模量。同时,与B90/10相比,Ds90/10的拉伸屈服强度和拉伸弹性模量分别为34.6 MPa和490.2 MPa,分别提高了206.2%和62.3%;随着PCL添加量的增加,固相拉伸后的Ds90/10,Es85/15和Fs80/20的拉伸屈服强度和拉伸弹性模量均出现下降,这可能是因为在40℃的固相拉伸作用下低熔点PCL粘附在PBS基体上起到了一定的增塑作用,但未形成明显的取向结构,从而导致强度和模量降低。同时,与B90/10相比,固相拉伸后的Es85/15拉伸屈服强度和拉伸弹性模量分别为32.6 MPa和440.9 MPa,分别提高了188.5%和45.9%,且Fs80/20的拉伸屈服强度和拉伸弹性模量分别为28.4 MPa和402.5 MPa,分别提高了151.3%和33.2%。

图4 纯PBS及不同配比的PBS/PCL共混物的强度和模量

(2)断裂伸长率。

图5为固相拉伸处理前后纯PBS及不同配比的PBS/PCL共混物的断裂伸长率。

图5 纯PBS及不同配比的PBS/PCL共混物的断裂伸长率

从图5可以发现,A100的断裂伸长率为323.7%,;B90/10的断裂伸长率为487.6%,较A100的提高了50.6%,这是由于PCL具有极好的低温韧性和塑性,且与PBS基体可以良好的相容,从而提高了PBS的断裂伸长率。而Cs100的断裂伸长率为75.6%,较A100的降低了76.7%,这应归因于高度取向后PBS的塑性显著降低。此外,Ds90/10,Es85/15和Fs80/20的断裂伸长率较Cs100均有所提高,但仍显著低于B90/10,这是由于添加PCL后,在快速的固相拉伸作用下,部分PCL未发生明显的取向,而是作为增塑剂分散在PBS中,最终使得断裂伸长率较固相拉伸后的纯PBS有所改善,但与因高度取向而导致的PBS塑性显著降低的现象相比,这种改善作用相对较弱,故提高PCL含量,固相拉伸后的共混物断裂伸长率仍远低于未固相拉伸的B90/10。

2.5 固相拉伸对氧气阻隔性能的影响

图6为固相拉伸处理前后纯PBS及不同配比PBS/PCL共混物的氧气透过系数。从图6可知,A100的氧气透过系数为1.35×10-14cm3·cm/(cm2·s·Pa),加入PCL后,B90/10的氧气透过系数为1.06×10-14cm3·cm/(cm2·s·Pa),较A100的下降了21.5%,这是由于PCL与PBS基体具有较好的相容性,同时也促使了无定形区的PBS发生了冷结晶,从而使气体透过无定形区的自由体积降低,提高了氧气阻隔性能。Cs100的氧气透过系数为1.12×10-14cm3·cm/(cm2·s·Pa),较A100的降低了17.1%,这应归因于高度取向后的PBS结晶度提高,取向层状结构可以作为气体扩散的“阻隔墙”,且取向后无定形区的自由体积下降,从而降低了共混物的氧气透过系数。同时,固相拉伸后Ds90/10,Es85/15和Fs80/20的氧气透过系数为0.84×10-14,0.76×10-14,0.69×10-14cm3·cm/(cm2·s·Pa),分 别 较B90/10降低了20.8%,28.3%和34.9%,这进一步表明添加PCL后,在快速的固相拉伸作用下,部分PCL未发生明显的取向而作为增塑剂粘附在PBS取向结构中,提高了基体致密度,促使氧气透过系数降低。

图6 纯PBS及不同配比的PBS/PCL共混物的氧气透过系数

3 结论

(2)固相拉伸前,与纯PBS试样A100相比,共混物试样B90/10的结晶度下降了6.37%,初始热分解温度下降了10.9℃,拉伸屈服强度和拉伸弹性模量下降明显,断裂伸长率则提高了50.6%,氧气透过系数下降了21.5%。

(3)固相拉伸后,纯PBS的结晶度提高了2.83%,初始热分解温度下降了6.9℃,拉伸屈服强度和拉伸弹性模量分别提高了176.9%和123.4%,而断裂伸长率下降了76.7%,氧气透过系数下降了17.1%。

(4)固相拉伸后,不同配比的PBS/PCL共混物试样Ds90/10,Es85/15和Fs80/20结晶度均明显高于固相拉伸前的B90/10,初始热分解温度均较B90/10有所降低,拉伸屈服强度分别较B90/10提高了206.2%,188.5%和151.3%,拉伸弹性模量分别提高62.3%,45.9%和33.2%,氧气透过系数分别降低20.8%,28.3%和34.9%,而断裂伸长率均有显著下降。