ZY13000/30/65 型液压支架顶梁的强度分析与改进研究

2020-10-16张国为

张国为

(霍州煤电集团吕梁山公司, 山西 吕梁 033100)

引言

煤炭在我国所消耗的能源结构中占比接近70%,经济的快速发展对煤矿的需求也越来越多,同时对液压支架的使用性能也提出了更高的要求。对液压支架的支撑高度、承受载荷、抗恶劣工况载荷冲击等都有了更高的要求[1]。ZY13000/30/65 型液压支架具有诸多特点,具有对煤层控制能力好、支护空间大、抗载荷冲击能力强的特点。但是,在ZY13000/30/65 型液压支架实际使用中发现,液压支架在工作一段时间后顶梁出现微裂纹,尤其是与立柱耳板连接位置出现均出现了裂纹,初步判断是由于结构此处存在较明显的应力集中情况,在疲劳载荷的作用下出现裂纹,因此对ZY13000/30/65 型液压支架的顶梁结构进行分析[2]。

1 ZY13000/30/65 型液压支架简介

ZY13000/30/65 型液压支架适用于比较厚的煤层作业面的开采,抗偏载能力较强,通风断面大,且稳定性好,在煤矿开采行业中应用较多。

1)工作环境条件。适用于掩护式煤矿开采工作面,煤层倾角应不大于15°,适用工作面采高范围为3.0~6.5 m;液压支架顶板所承受压力不应大于13 000 kN。

2)主要特点。掩护梁整体采用箱型板材结构,两侧均布置有防护板,可以实现对掩护梁整体的加强,确保梁的工作环境免受污染,从而提高掩护梁的使用寿命。该型液压支架支护空间较大便于操作。

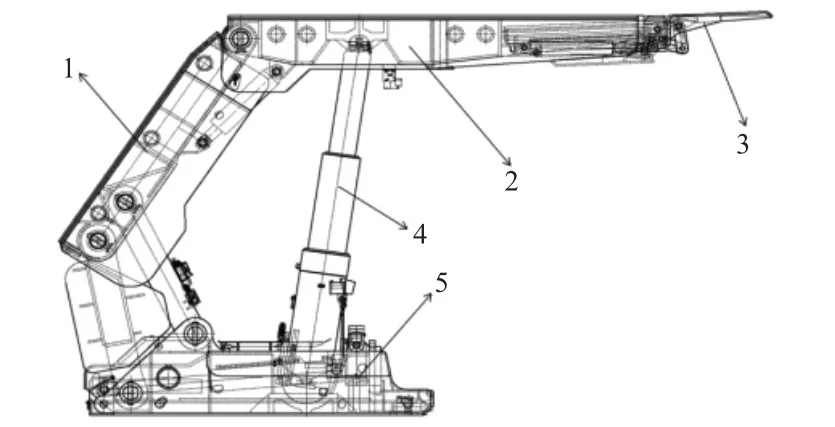

3)组成构建。液压支架主要构建可以分为金属结构件、液压元件两大类,其中金属构建主要有顶梁、掩护梁、支撑连杆、尾梁等。液压元件主要包括多路控制阀、油缸、油箱、安全阀等。如图1 所示,为ZY13000/30/65 液压支架结构示意图[3]。

图1 ZY13000/30/65 液压支架结构示意图

2 有限元模型建立

2.1 模型

使用Solid Works 创建ZY13000/30/65 型液压支架与液压支架顶梁三维模型,采用子模型技术获取顶梁边界条件,可以计算得到顶梁在两种工况下应力分布情况。在模型的创建中简化一些细小特征,如护帮装置、圆角或小孔等细节特征。

将三维模型以通用格式”STP”导入ANSYS Workbench 有限元分析软件中,根据《煤矿用液压支架通用技术条件》[4]标准,选择顶梁扭转、偏载荷作为分析工况。

2.2 边界条件与载荷

依据标准[4],列出了液压支架的试验载荷工况,采用子模型法获取掩护梁边界条件。在综合开采工作面,液压支架的整体受力情况是比较复杂的,模型加载时做一定简化。两种工况下垫块位置如下页图2所示,图中a=150 mm,b=200 mm,c=300 mm,d=50 mm[5]。在有限元分析时对支架的垫块位置施加一定的约束,选择顶梁偏载荷工况和扭转工况,作为应力分析的工况。

图2 两种工况下垫块位置

简化模型受力情况,将立柱对支架结构的作用,用作用于柱帽于柱窝各自内表面上均匀载荷代替,作用力大小为1.2×12 000=14 400 kN。垫块与顶梁连接设置接触,取金属间摩擦系数0.15;模型简化,采用销钉约束代替柱销联结,最后再从整体提取掩护梁子模型边界条件。

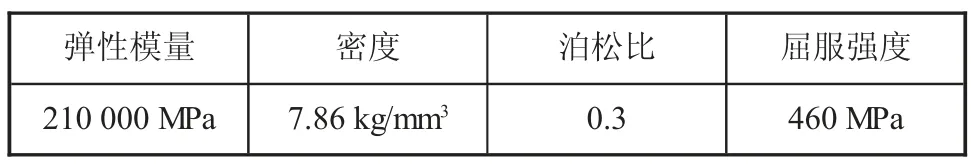

2.3 材料参数

该型压夜支架主要材料选用厚度均匀的Q460钢板,如表1 所示为Q460 材料特性参数。忽略材料之间的间隙、裂缝等不均匀性和材料非线性因素[6]。

表1 Q460 材料参数

2.4 网格划分

由于模型网格要求不高,使用自由网格划法,网格单元大小为40 mm,采用四面体网格进行划分,单元类型选择solid45,最终建立的有限元模型共有194 524 个单元。

3 顶梁强度分析结果

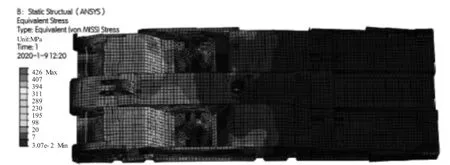

根据标准[4],选定的两种较为恶劣的工况载荷对ZY13000/30/65 型液压支架进行了分析,根据子模型法获得液压支架顶梁的边界条件。从而,基于Workbench 计算得到顶梁扭转载荷工况、偏载荷工况应力分布情况,由于篇幅所限,在此不再对边界条件提取详细讲述。如图3、图4 所示,分别为两种工况下掩护梁应力分布情况,为下一步结构优化分析做准备。

根据顶梁优化计算结果,两种工况计算应力最大值,扭转载荷工况为459 MPa,偏载荷工况最大值为426 MPa,可以看出在扭转荷工况下,应力值已经非常接近材料的屈服强度,是一种比较危险的工况。扭转工况应力比较的区域更广,且在垫块作用位置下,顶梁侧护板与底板之间的角焊缝位置应力最大。在偏载荷工况下,应力较大的区域主要集中在立柱支撑顶梁的区域,也就是顶梁连接立柱的耳板位置应力最大。

图3 扭转载荷工况顶梁应力图

图4 偏载荷工况顶梁应力图

根据上述分析结果,通过对液压支架顶梁在不同工况的有限元应力分析,获得了掩护梁应力、应变分布状况,得到顶梁可能存在的薄弱环节,薄弱区域,并有针对性地对掩护梁关键部件进行结构优化,从而有效地提升顶梁的结构强度,提高液压支架的整体性能,同时也可对后续掩护梁优化设计提供参考。

4 顶梁优化改进

根据分析结果,对顶梁结构进行优化并重新建立三维模型。已知,液压支架顶梁在工作面支护过程中,承受载荷复杂,受到较大压力的同时,可能会受到岩层脱落造成的冲击载荷,因此要求液压支架顶梁强度必须要有足够抗冲击能力和承受疲劳载荷的能力。

根据液压支架顶梁在不同工况下的仿真,及该型液压支架的实际使用经验,对结构提出改进。根据实际使用中液压支架顶梁曾出现在顶梁中部,底板与侧护板焊缝出现了裂纹。由于在该处内部还存在加强筋板,所以可以初步判断为焊缝布置不合理导致的应力集中情况。同时由应力计算结果也显示在该区域应力出现比较明显的集中情况。

对顶梁地板进行减重处理,在应力较小的区域挖空,避免地板、侧护板、加强筋板之间形成叠焊缝,将所有加筋板优化改制为圆形钢管加强结构。重新建立顶梁三维模型,导入Workbench 并设置与扭转工况相同的材料与边界条件,进行求解。如图5 所示,为优化后模型应力计算结果,优化后顶梁最大应力值为388 MPa,相较于原结构扭转工况最大应力459 MPa,减小71 MPa,对结构应力分布情具有良好的改善作用,说明该改进方案可以有效提高顶梁的性能。

图5 掩护梁优化后应力分图

5 结论

1)基于ANSYS Workbench 对液压支架顶梁在扭转工况和偏载荷工况下应力分布情况进行了分析,扭转载荷工况最大应力值459 MPa,偏载荷工况最大值最大应力值426 MPa,结构实际使用液压支架出现的问题,初步确定了液压支架顶梁的改进设计方案。

2)根据强度分析与实际使用经验,对液压支架顶梁进行结构优化。重新建立顶梁三维模型,导入Workbench 并设置与扭转工况相同的材料与边界条件,得到优化后顶梁最大应力值为388 MPa,相较于原结构扭转工况最大应力459 MPa,减小71 MPa,对结构应力分布情具有良好的改善作用,说明该改进方案可以有效提高顶梁的性能,对于液压支架掩护梁的结构优化设计具有实际参考意义。