装配式水泥混凝土路面板更换维修技术的应用

2020-10-16王博

王 博

(广东长大道路养护有限公司,广东 广州 510000)

改革开放以来中国经济得到了飞速发展,国家相应的增加了基建设施建设的投入和力度,交通行业随之迅猛发展。随着公路通车里程的逐步增加,公路养护技术难度也随之而来,路面维修成为了行业一项重要的研究工作内容。

装配式施工技术是近些年我国大力推广的快速、经济、便捷的新技术,但在路面工程施工中应用较少。本文主要以粤肇高速公路路面修复工程为依托,从水泥混凝土路面维修施工操作、安全风险、经济效益等方面,提出了装配式水泥混凝土路面板更换维修施工技术。

装配式路面维修施工技术主要是通过工厂化、模块化、标准化后场预制混凝土板块,养护达到预期强度后,封闭交通凿除破损路面板,吊装预制板,并在基层与预制板之间和板缝之间通过预埋好的注浆孔进行注浆,浆液达到强度后开放交通,从而完成对修复区域内板块的快速替换。

1 工艺流程及操作要点

1.1 工艺流程

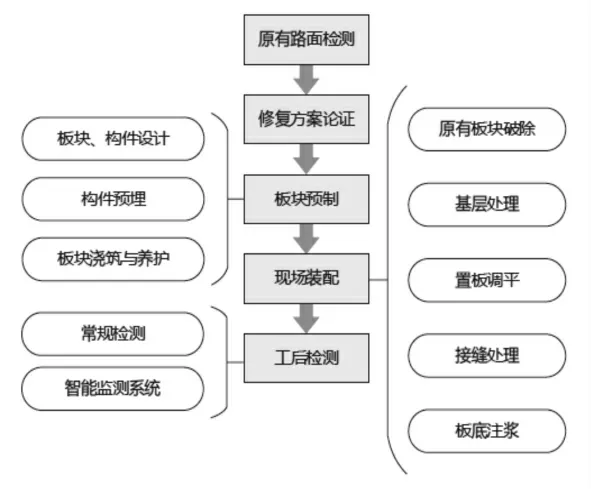

现场情况调查→制定修复方案→施工准备→板块预制→管制交通→凿除破损路面板→基层处理→板块安装→工后检测→开放交通。工艺流程见图1 所示。

图1 工艺流程图

1.2 现场情况调查、制定修复方案

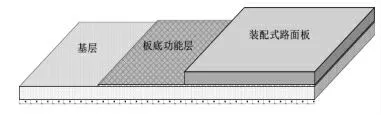

开工前先对原破损路面进行检测、调查,根据调查结果确定预制板块尺寸、规格,制定施工方案。装配式水泥混凝土路面结构,包括装配式路面板、板底功能层、原有基层以及路面板间接缝连接结构如图2 所示。

图2 装配式水泥混凝土路面结构组合示意图

装配式路面板所采用的水泥混凝土材料为普通水泥混凝土材料,但考虑到装配式路面板需要进行起吊、运输等作业,因此混凝土材料的强度不应过低,水泥混凝土级配和水灰比需满足 《公路水泥混凝土路面设计规范》 的要求,水泥混凝土抗弯拉度大于4.5MPa,其强度等级应在C40以上。在处置基层的过程中,由于对原基层的变动不大,基层材料的要求与现浇水泥混凝土路面对基层材料的要求相同。

为了填充装配式路面板与基层的孔隙、给装配式路面板提供均匀稳定的支撑、辅助荷载传递,必要时须在基层设板底功能层,本技术选用沥青冷补料作为板底功能层材料,如图3 所示。

图3 功能层布设

1.3 施工准备

根据制定方案,实施前必须配备齐全的施工机械和人员,所需生产工人将根据工程规模及施工进度计划实行分批调入,并做好开工前的机械保养、调试和试机,做好各种原材料的检测和备料等工作。

1.4 板块预制

1.4.1 水泥混凝土板尺寸

(1) 预制板平面尺寸

结合修复区域的面积和 《公路水泥混凝土路面设计规范》 的要求,预制板的平面尺寸一般定为规则矩形板。这样的尺寸利于板块的预制和运输,同时方便板块的放坡以及和两侧路缘石接缝相结合。

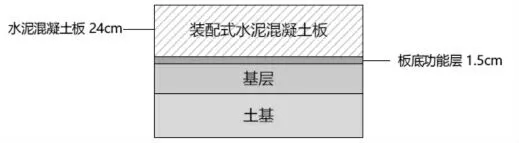

(2) 结构厚度

参考 《公路水泥混凝土路面设计规范》,计算不同预制板厚度下路面结构临界位置在行车荷载以及温度荷载作用下的疲劳应力,从而确定板块的厚度。当预制板厚度大于24cm 时,预制板临界位置荷载、温度作用下的疲劳荷载应力小于混凝土抗弯拉强度,所以选取预制水泥混凝土板厚度为24cm。同时,在基层与水泥混凝土板之间设置1.5cm 厚的功能层,在置板后由注浆浆液硬化形成,为水泥混凝土板提供良好的支撑基础。修复区域的各结构层的厚度如图4 所示。

图4 各结构层厚度

(3) 板边倒角

预制板顶面四边设置倒角,可缓和不同水泥板之间的高程差,增加行车舒适性,同时也避免接缝破碎类损坏的发生。在预制板底面四边设置倒角,也有利于板底的受力,减少应力集中的情况。

在预制板预制的过程中,通过模板构造倒角,构造示意如图5 所示。图中白色部分为钢模板,由侧模在上边缘构造出 5×5mm 倒角,在下边缘构造 10×10mm 倒角。

图5 模板构造倒角示意图 (单位:mm)

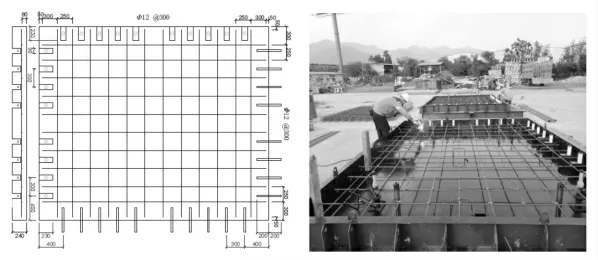

1.4.2 板块配筋

水泥混凝土配筋的目的是为了控制运输中的开裂,以及荷载作用下的因板底存在脱空而产生的裂缝。依据吊点的位置计算运输起吊中的最大拉应力,此时荷载为考虑冲击系数的重力荷载。依据基层处置技术和注浆工艺,预判可能存在的脱空位置和面积,根据荷载水平计算配筋量。

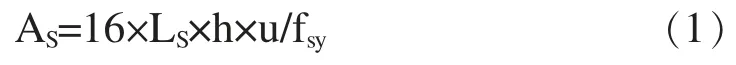

(1) 《公路水泥混凝土路面设计规范》 要求的配筋

依据 《公路水泥混凝土路面设计规范》,计算路面板配筋量:

式中:AS-每延米混凝土面层宽 (或长) 所需的钢筋面积 (mm2);LS-计算纵向钢筋时,为横缝间距;计算横向钢筋时,为无拉杆的纵缝或自由边的距离 (m);h-面层厚度 (m);u-面层与基层的摩擦系数,取 5;fsy-钢筋屈服强度(MPa)。

同时钢筋的最小直径和最大间距要求见表1所示。

表1 钢筋最小直径和最大间距 (mm)

(2) 起吊中的板底拉应力

采用弹性薄板理论计算,在四个吊点处的1/6位置时,板最大拉应力位于板中,大小为1MPa左右。因此不会引起开裂,不予考虑。

综合以上的计算分析,配筋采用单层双向钢筋网格,位置处于距板顶1/3 厚度处,即可满足要求。预制板钢筋布置如图6 所示。

图6 板块钢筋布设图

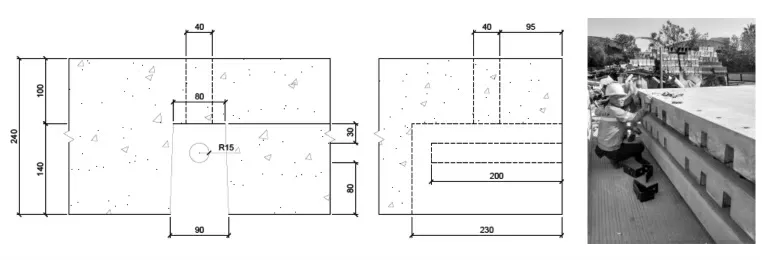

1.4.3 起吊调平构件预埋

起吊调平构件如图7 所示。每块预制板中预埋四个起吊调平构件。预制时,直接将装好盖板的构件放置在指定的位置,在浇筑混凝土前,在构件周围加一圈钢筋网片,提高构件周围混凝土的承载能力。浇筑时注意防止混凝土浆液流进构件内。

图7 预埋构件示意图

1.4.4 注浆构造布设

每块预制板设置2 个注浆分仓,即在板底中间用密封条隔开分仓,密封条厚2cm,压密后厚度为0.5cm。板底整体水平,每仓两端分别设置注浆孔和释放孔,中间预留导流槽,长度根据现场情况确定。为保证注浆效果,注浆孔及释放孔距板块两边的距离分别为40cm 与80cm。

其中倒流槽由底模上的钢条构造出来。注浆孔和释放孔由PVC 管进行构造,将PVC 中的螺栓拧紧后,压片将PVC 管压紧。注浆构造的布设位置如图8 所示。

图8 起吊调平构件及注浆孔布设图

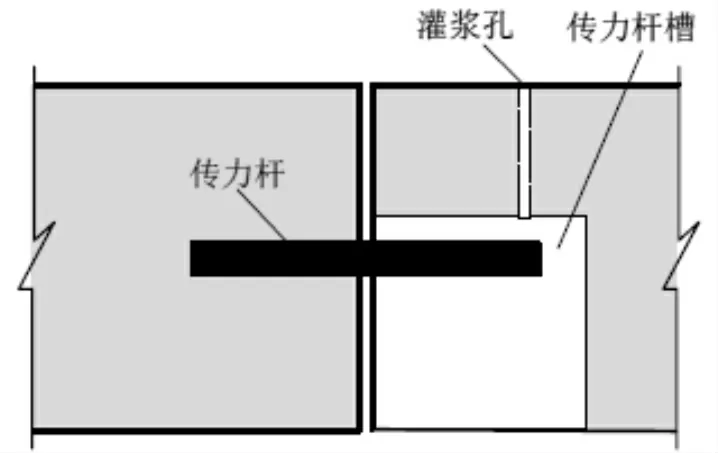

1.4.5 接缝构造

(1) 接缝构造形式

接缝构造采用下开口式传力杆。传力杆槽口设置在装配式铺面板的下侧,槽口向下,在槽口上设置有灌浆孔;在接缝的另一端,板中位置预埋传力杆,传力杆和槽口相互拼接。下开口式接缝构造示意图如图9 所示。

图9 下开口式接缝构造示意图

(2) 传力杆尺寸

根据 《公路水泥混凝土路面设计规范》,传力杆的具体尺寸要求如表2 所示。

表2 传力杆尺寸和间距 (mm)

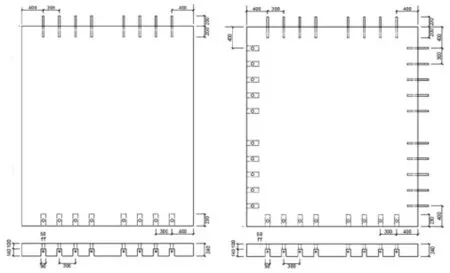

(3) 下开口槽尺寸

美国 Fort Miller 公司的研究成果表明,对于布设下开口式传力杆的装配式路面而言,在车辆荷载的作用下,开口槽内的混凝土容易出现裂缝。通过缩短传力杆的长度,下移传力杆的位置,减小开口槽的尺寸可以有效地减少裂缝的产生。因此,参考 Fort Miller 公司的工程经验,施工中传力杆及下开口槽的尺寸如图10 所示。

图10 传力杆及槽布设示意图

当只修复一条车道时,仅在横缝布设传力杆,且不与周边板块连接。当车辆行驶轨迹比较复杂时,对板块而言已无横缝、纵缝之分,故在预制板横向与纵向以相同的方式布设传力杆。预制板块传力杆布设示意图如图11 所示。

图11 预制板块传力杆布设示意图

1.5 板块安装

凿除破损路面后,对基层进行处理,布设功能层,然后通过吊机及人工配合进行吊装,同时在板底安装监测系统,安装完成后通过注浆孔进行注浆,并监测注浆是否饱满,待注浆强度达到预期强度后开放交通。板块吊装及注浆如图12、图13 所示。

图12 板块吊装

图13 注浆

2 效益分析

2.1 经济效益分析

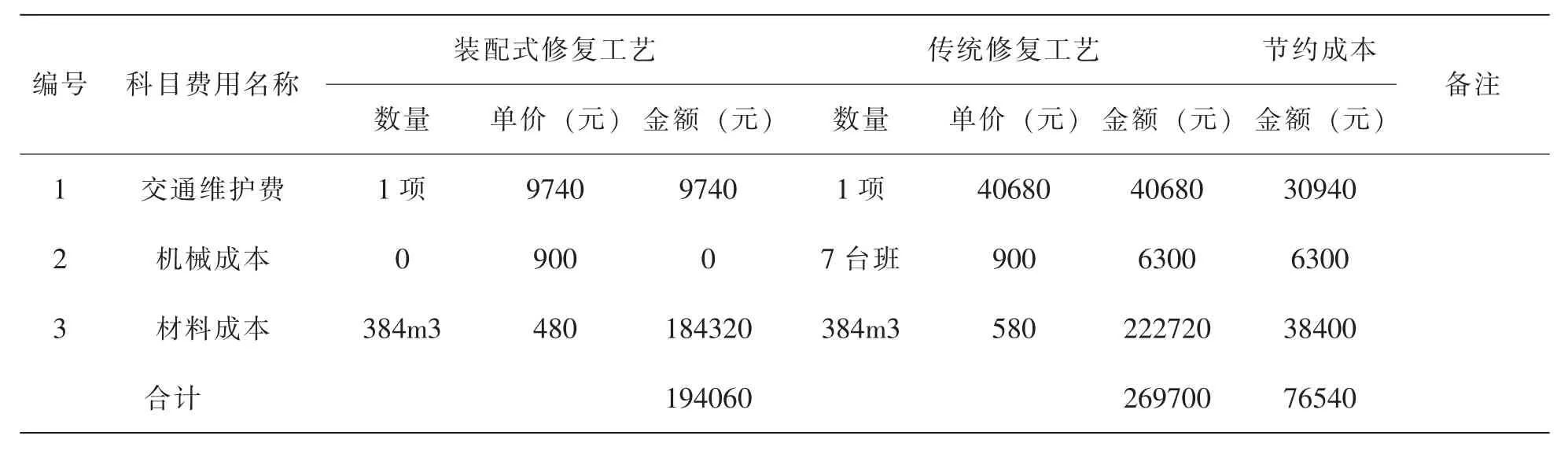

以500m 路面维修为例需要混凝土材料384m3,传统修复技术破除路面板大约需要3d,钢筋绑扎大约需要1d,浇筑混凝土大约需要1d,混凝土养生需要7d,而装配式修复技术提前后场预制路面板,节省了钢筋安装、混凝土浇筑、养生等时间,则封闭交通施工只需要4d。路面维修成本分析如表3 所示。

表3 500m 路面维修装配式修复技术与传统修复技术成本对比表

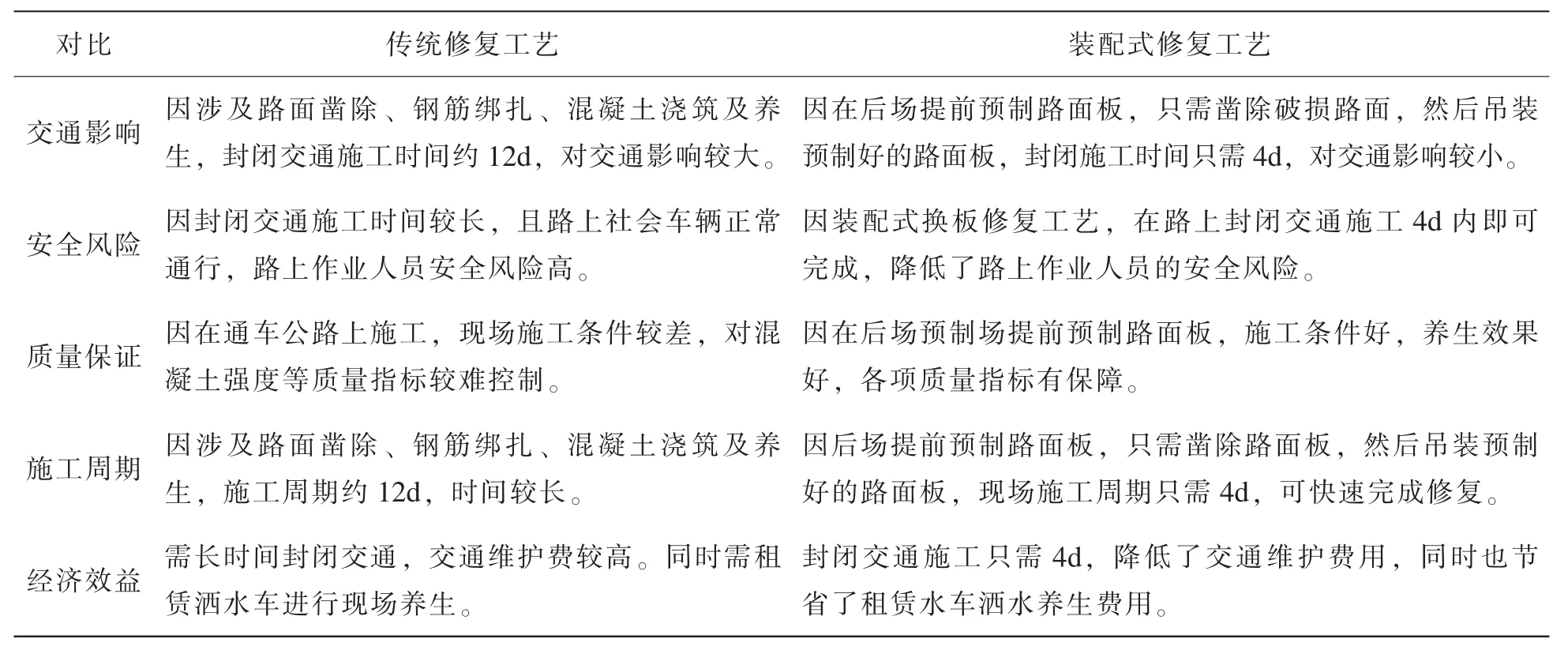

2.2 社会效益分析

效益对比表如表4 所示。

表4 500m 路面维修装配式修复技术与传统修复技术效益对比表

3 结论与体会

装配式水泥换板维修施工技术采用工厂化生产,标准化建设,不仅质量高、效率高、工期短,经济效益好、安全风险低,社会影响小,而且完成后平整度、强度等指标均能达到规范要求及预期效果,大大改善了路面行车条件。对于在全省、乃至整个行业内推广应用,具有重要的示范作用和指导意义。