洗煤用振动筛静力学分析及横梁结构优化设计研究

2020-10-16单军

单 军

(山西晋煤集团煤炭加工利用分公司赵庄选煤厂, 山西 长治 046600)

引言

洗煤厂中振动筛是非常重要的生产设备,据有关统计数据表明,振动筛在所有的洗煤设备中占比超过了一半,在煤矿物料分级、脱介、脱泥等环节都有非常广泛的应用[1]。随着我国煤炭行业的快速发展,市场对于振动筛的需求量呈现出上升的趋势[2]。与此同时,市场对振动筛的质量和性能要求也越来越高。振动筛工作原理的特殊性决定了其在工作过程中必然会出现周期性的振动载荷,所以内部的结构件非常容易出现循环塑性损伤,进而引发疲劳断裂的现象[3-4]。横梁结构作为重要的承力结构件,其在振动筛中受到的力是最大的,导致其在运行过程中经常出现各类故障问题,对洗煤过程的连续性构成了严重威胁[5]。基于此,有必要对振动筛开展静力学分析,找到容易出现问题的部位。在此基础上对其进行优化改进,以提升关键结构件的使用寿命,为整个振动筛设备的可靠稳定运行奠定坚实的基础[6]。

1 振动筛的总体结构及其工作原理

1.1 振动筛的结构特征分析

本研究以ZK3648 型振动筛作为研究对象,该型号振动筛主要有五大部分构成:

1)筛箱。筛箱主要由三大部分构成,分别为侧板、梁类零件、其他零件。筛箱不仅要承受煤矿物料的质量,且设备在工作时的加速度和振动载荷都会作用在筛箱上。因此该结构必须要有良好的刚度和强度,力学性能较好;

2)振动装置。该装置采用的是典型的自同步块偏心式结构,具备很多优势,比如生产加工成本低、应用效果好等。振动装置是振动筛的核心部件,振动效果的好坏直接决定了振动筛的使用性能;

3)筛面结构。筛面结构需要与煤矿物料发生直接接触,并且实现煤矿物料的分级。由于与煤矿物料之间存在显著摩擦,所以对筛面结构会造成严重的磨损,该结构需要被定期更换;

4)弹簧装置。ZK3648 型振动筛采用的是橡胶弹簧,具有很好的吸振效果,使用寿命较长;

5)传动装置。所述型号的振动筛不需要经过减速器,而是直接通过万向轴节与电动机进行连接,为了对该位置进行保护,通常在此处需要设置防护罩。

1.2 工作原理

如图1 所示为ZK3648 型振动筛的基本工作原理示意图。在筛箱箱体上安装有振动激振器,其中两个偏心块是激振器的重要构成部分,两个偏心块具有相同的质量,做同步反向转动,其在转动过程中会激发振动力。偏心块旋转过程中会产生偏心力,且两个偏心块产生的偏心力分力在垂直方向上相互叠加,在法向相互抵消。在叠加偏心力的作用下,筛机在与竖直方向成45°的方向上作往复运行。处在筛面上的煤矿物料在激振力的作用下也随之做往复运动,进而可以根据物料颗粒大小进行分级,还可以实现脱水、脱泥等功能。

图1 ZK3648 型振动筛工作原理示意图

2 振动筛模型的建立

2.1 三维几何模块的建立

通过UG 软件建立ZK3648 型振动筛的三维几何模型,建立模型过程中用到的尺寸严格按照该型号的结构尺寸执行。由于振动筛的结构比较复杂,如果完全按照真实的结构建模,必然会对计算过程产生非常不利的影响。因此,在建立三维几何模型时进行了必要的简化。主要是对筛板进行了简化,将其视为质量块直接作用于横梁槽钢上,对激振器也进行了简化,将其视为一个整体。图2 所示为基于UG 软件建立的ZK3648 型振动筛三维几何模型。

图2 ZK3648 型振动筛三维几何模型

2.2 静力学分析模型的建立

将UG 软件建立的三维几何模型导出为STP 格式,其导入到ANSYS 软件中。然后对模型进行网格划分,网格划分质量对于静力学分析模型而言非常重要,不仅会影响计算过程,同时也会对计算结果精度产生一定程度的影响。在软件中选用Solide186 类型的网格单元进行网格划分,网格边长以及划分方式按软件的推荐值进行。最终划分得到的单元数量和节点数量分别为176 893 和223 452。

振动筛在正常工作中,支撑底板通常是不会发生运动的。因此在模型中将支撑底板的所有约束全部固定。为简化计算过程,将筛机的加强板与侧板全部设置为刚体,认为其不会发生变形。将整个结构中零部件之间的摩擦系数全部设置为0.03,设置两个偏心块做旋转运动。

3 振动筛静力学分析结果与讨论

在ANSYS 软件中建立好振动筛的静力学模型后,可以调用软件的分析计算模块对模型进行计算分析,完成整个计算过程后,提取模型中各结构件的位移变形情况和受力情况。在对模型进行后处理时,分别提取了ZK3648 振动筛中的主要结构件位移变形情况以及最大应力值,结果如表1 所示。

由表中数据可知,在所有的振动筛结构中,横梁结构的位移变形情况最为严重,为0.53 mm,出现最大位移的位置为横梁结构槽钢的中间部位。另一方面,振动筛的最大应力值为297.02 MPa,出现在横梁结构件上。更具体的,最大应力值出现在横梁的槽钢中间位置,如图3-1 所示。虽然模拟得到的最大应力值没有超过材料的许用应力值,但是最大应力却相对较高。振动筛在工作过程中会进行周期性的往复运动,也就意味着横梁结构会承受较大幅值的周期性应力载荷。时间长久以后会导致槽钢结构出现应力损伤进而引发裂纹现象,如图3-2 所示为横梁结构中的槽钢出现裂纹的现场图片。

表1 ZK3648 振动筛主要结构的最大位移变形和应力统计

图3 横梁结构的应力分布云图和出现裂纹的现场图片

4 振动筛横梁结构优化设计研究

4.1 横梁结构优化设计方案

ZK3648 振动筛横梁结构由多个部分构成,主要包括两端的连接法兰、无缝钢管以及槽钢,不同结构件之间通过焊接的方式进行加工。然后通过高强螺栓将横梁固定在侧板上面,工作过程中横梁需要承受较大的工作载荷。再加上振动筛工作原理的特殊性,使得横梁承受着较大的周期性载荷作用,所以横梁结构容易出现断裂问题。根据实践经验表明,在所有的振动筛故障类型中,横梁断裂故障占到的比例超过50%以上。基于此,有必要对横梁结构进行优化设计,以降低工作时的最大应力值,延长其使用寿命。

对横梁结构进行现场调研和理论分析后,认为其容易出现断裂的根本原因在于刚度存在缺陷。因此,优化改进的思路就是提升横梁结构的刚度。通过增加设置纵梁的思路能够提升结构件的整体刚度。对优化改进后的横梁结构再次进行建模分析,除横梁结构发生改变外,其他所有的建模过程与原模型全部一样。需要说明的是,对法兰结构的螺孔进行了简化。完成建模后再次进行仿真分析,然后对仿真结果进行提取处理、分析。

4.2 优化后横梁结构静力学分析结果

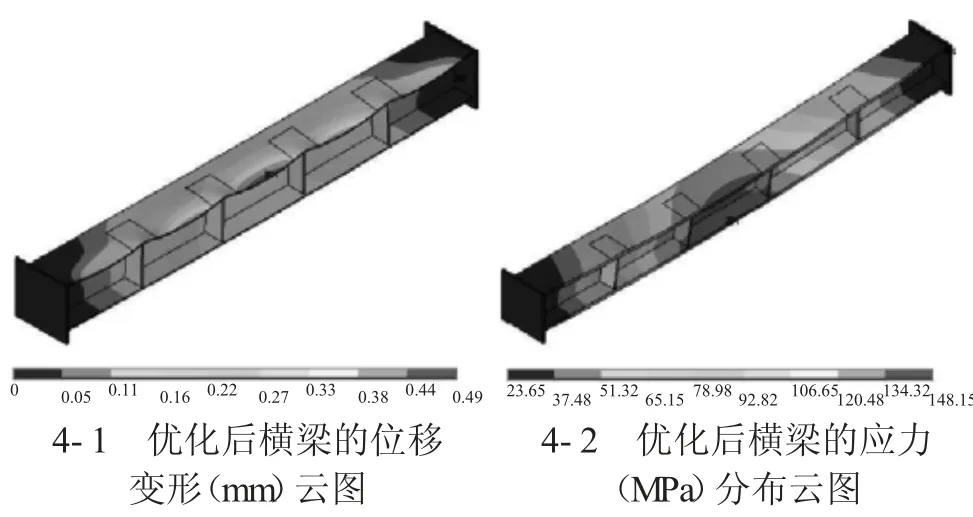

图4 优化后横梁结构的静力学分析结果

如下页图4 所示为优化后横梁结构的静力学分析结果。从图中可以看出,优化后横梁结构的最大位移变形值为0.49 mm,最大应力值为148.15 MPa,不管是最大位移变形还是最大应力全部出现在横梁结构槽钢的中间部位。与原结构相比较,最大位移变形和最大应力值均出现了不同程度的降低,尤其是最大应力值降低幅度达到了50%左右。最大应力值的降低意味着横梁结构在循环周期运动过程中的使用寿命会显著延长。

5 结论

振动筛是洗煤厂中必不可少的机械装备,其运行的稳定性和可靠性会对整个洗煤工艺过程产生重要影响。基于ANSYS 软件对ZK3648 型振动筛开展了静力学分析。结果发现横梁结构的应力最大,在实践中最容易出现故障问题,这与现场的实际使用情况非常吻合。对横梁结构进行优化改进,主要是增加设置纵梁提升横梁结构的刚度,优化改进后横梁结构的最大应力值出现了显著降低。将优化改进方案应用到工程实践中,显著提升了横梁结构的使用寿命,为企业创造了较大的经济效益。