可控冻融技术在生物产品中的应用与探讨

2020-10-16郭全举刘超

郭全举,刘超

(1.上海东富龙科技股份有限公司,上海 201108;2.上海现代制药装备系统工程技术研究中心,上海 201108)

近年来,随着生活水平的提高,并伴随着科学技术的进步以及社会的发展,催生出许多先进的技术,其中冷冻处理技术、解冻处理技术的诞生,改变了人类的生活,并被广泛应用在食品、医疗、生物制药行业。

冷冻处理技术的应用不仅可以让食品的保存期得到延长,而且还可以保证食品的色、香、味不会流失[1]。除此之外,冷冻处理技术在医疗(临床)、生物(标本保存)、制药行业也得到了广泛的应用,衍生出了冷冻医疗、生物产品(单抗、疫苗、血液制品、生长因子等)低温冻存(-80~-30℃),其中生物产品低温冻存是冷冻技术在生物制药行业应用最为普遍的一种方式。

解冻处理技术的应用一方面可以保证食品不会因为温度的升高,而造成品质的降低,另一方面,对于生物产品来说,不会对其外观、性质造成极大的损伤,最大限度地保证生物产品的质量。

液态生物产品在储存和使用过程中均涉及到冷冻处理技术和解冻处理技术。基于此,在实际生物制品生产处理过程中,冷冻处理技术包括冷冻阶段、恒温控制阶段,解冻处理技术包括升温阶段、恒温控制阶段。在实际生产过程中,要特别关注各阶段的具体要求。这样才能保证生物产品冷冻处理技术和解冻处理技术有较好的运用效果,在确保生物产品安全的前提下确保生产工艺的质量。同时也要注意按照标准操作规程(Standard Operation Progress:SOP)实施生产。

通过冷冻处理技术和解冻处理技术的应用,在大大提升产品质量的同时,也可延长生物产品的保存期。虽然冷冻处理技术和解冻处理技术在现代生物产品生产过程中得到较为广泛的应用,但冷冻处理技术和解冻处理技术在使用过程中仍存在一些不合理的地方,影响和制约了生物制药行业的快速发展。

1 冷冻和解冻处理技术的发展及特点

1.1 冷冻处理技术概述

在生物制药行业中,冷冻处理技术是将灌装有生物活性、对热敏感的生物原液、中间品或半成品的生物产品放入低温环境中进行冻结,达到延长其保存期的目的。生物产品常用的冷冻处理技术包括:空气冷冻技术、间接接触冷冻技术和直接接触冷冻技术。

(1)空气冷冻技术

空气冷冻技术是最早出现的一种冷冻处理技术,是利用自然对流或强制对流(如图1所示)的方式将冷空气作为载冷介质与产品进行换热。其特点:结构简单;成本低;功耗小;冷冻速率慢(时间较长,一般超过12 h),产品不易长期放置保存。

空气冷冻技术属于非接触式冷冻,冷冻效率极低,虽然出现了应用更好的冷冻技术的装置,但空气冷冻技术仍然被大多数生物制药企业使用。

(2)间接接触冷冻技术

图1 低温冰箱Fig.1 Low-temperature refrigerator

间接接触冷冻技术较空气冷冻技术拥有更快的处理效率,是利用产品与冷壁(如平板、圆桶、盘管等)直接接触,但与载冷剂或制冷剂间接接触的方式进行高效换热的冷冻技术。对于固态或液态产品,将产品封装成有固定表面的形状,使产品与一个或多个冷壁进行换热,可以达到快速冷冻的目的。生物制药行业应用间接接触冷冻技术常见的设备[2]包括平板直接接触式速冻机(如图2所示)。其特点是:冷冻速率快(一般可以在12 h 内完成冷冻);占地面积小;产品品质高,可长期保存;工作量大,实现自动装卸比较困难。

图2 平板直接接触式速冻机Fig.2 Direct contact plate freezers

间接接触冷冻属于渐进式冷冻,冷冻产品不宜太厚,否则无法实现快速冷冻,达到长期储存的目的。使用间接接触冷冻应保证产品与冷壁尽可能接触,并控制好两者之间的接触压力,压力越大,产品与冷壁接触越好,传热速率越快。

(3)直接接触冷冻技术

直接接触冷冻技术是急速冷冻的代表,是将产品与冻结剂(制冷剂或载冷剂)直接接触,可以在较短时间(一般在1 h 以内)内将产品快速冻结。

由于产品与冻结剂直接接触,所以对冻结剂的使用和选择上有一定的限制和要求,生物产品与其接触尤其如此。这些限制包括:无毒、无异味、不易燃、不易爆、无外来色泽等[2-3],另外,产品与冻结剂接触必须保证产品原有的成分和性质不会改变。

综上可见,在生物制药过程中,间接接触冷冻技术是一种较为安全、高效的冷冻技术,不仅可以确保生物产品冷冻过程中的安全,而且可以大大缩短降温周期。

1.2 解冻处理技术概述

解冻处理技术可以认为是冷冻处理技术的逆向技术,生物产品常用的解冻处理技术包括:空气解冻(25℃左右)、载冷剂循环解冻(水或盐水解冻)、间接接触解冻(板式加热解冻)。

(1)空气解冻

空气解冻就是将冻存的固体产品置于大气环境中,将空气作为热源介质,利用自然对流方式,使冷冻产品融化,以达到解冻的目的。

空气解冻属于一种慢速化冻的方式,因其成本低,操作简便,应用较为普遍。但因效率低,环境差,不适用于生物产品的直接解冻。对于生物产品的解冻而言,产品质量和安全排在第一位,必须要考虑环境条件(无菌)、环境温度和湿度对产品的影响。

(2)载冷剂循环解冻

载冷剂循环解冻是让冻结的产品与载冷剂充分接触(产品沉浸入载冷剂内),以达到快速解冻的目的。常用的载冷剂包括水、盐水、硅油等。

载冷剂循环解冻属于直接接触解冻,对载冷剂有一定的限制和要求,必须要考虑载冷剂的安全性和环保性,无毒、无异味,不会改变产品的性质和质量,并且不会对带有包装的产品造成伤害。常见的直接接触解冻设备包括:水浴循环器、油浴循环器(如图3所示)。

图3 水浴、油浴循环器Fig.3 Water bath,oil bath circulator

载冷剂循环解冻具有结构简单、操作方便、能耗低、效率高等优点,被广泛应用在生物制药研发阶段。

但因属于直接接触解冻方式,与生物产品(包材)直接接触,对生物相容性、包材完整性、安全方面有着较高的要求,且因其占地面积较大,无法满足商业化生产的需求。

(3)间接接触解冻

间接接触解冻区别于直接接触解冻,冻结产品(内侧)与载冷剂(外侧)隔开,不直接接触,属于一种安全、快速的解冻方式。

综上可见,间接接触解冻保证被解冻产品与载冷剂无需接触,即可达到快速解冻的目的,是一种较为安全、高效的解冻方式,特别适用于具有高附加值、对热敏感的生物产品的解冻。

2 可控冻融技术的特点

可控冻融技术集成了冷冻处理技术与解冻处理技术,目前被广泛应用于生物制药领域中液态生物产品处理,可控冻融技术的应用有以下几个特点:

(1)冷冻处理是在0℃以下的低温进行,确保生物产品中的蛋白质活性得到最大限度的保存;

(2)冷冻速率及解冻速率可控,确保生物产品不会因为温差过大而导致变性,保证产品的均一性和稳定性,抑制产品浓缩;批次间的重演性好;

(3)相比传统冷冻、解冻处理技术,效率提升200%以上,生产周期缩短1/2~2/3。

3 可控冻融技术的原理及过程

可控冻融技术不仅可以实现液态生物产品的快速冷冻,而且可以满足其快速解冻。

3.1 可控冻融技术的原理

可控冻融技术是运用高效间接接触式换热方式,在生物产品储存前,将装有液态生物产品在低温下快速冻结;在使用前解冻。液态生物产品从液态冷冻成固态,再由固态融化成液态,两个过程中涉及到相变,循环可逆。

3.2 可控冻融技术的实现过程

可控冻融技术主要分为冷冻、解冻、恒温控制过程。

(1)生物产品的冷冻

液态生物制品在冷冻时,需要将其灌装入适当的容器(主要以一次性多层薄膜储液袋为主)中,进行快速降温,然后由表面逐渐向内部冻结,保证产品的品质,尽可能抑制液态生物产品溶液的浓缩。冷冻不仅仅是简单的降温操作,生物产品成型以及质量的好坏,受最终冷冻温度、时间和包装形式的影响。

冷冻的最终温度控制过高,温差过小,冷冻速率较慢,无法在较短的时间内完成快速冻结,生物产品容易发生浓缩、pH 发生变化、酸碱失衡、内部冰晶粗大[4]、生物蛋白发生不可逆转的变性问题。冷冻的最终温度控制得过低,温差较大,冷冻速率过快,冷冻速率无法控制,容易产生低温脆断,蛋白质内部结构遭到破坏。为了获得较为均一的生物产品,根据产品特性,选择合适的包装形式和材质,控制产品的冷冻距离(厚度),适宜的冷冻最终温度,冷冻速率。当生物产品本身无法承受较大的温差时,但又需在极低的温度(-60℃以下)保存时,可以通过阶梯降温的形式,在降温速率保证的前提下,可以确保产品安全。不太敏感的生物产品一般冷冻储存温度控制在-40~-20℃,较为敏感的生物产品一般冷冻储存温度控制在-80~-40℃。

(2)生物产品的解冻

冻存状态下的固态生物产品通过利用PID(比例、积分、微分)加热温控技术将其融解成液态。传热效率的快慢主要是由温差、生物产品导热系数所决定的,生物产品在解冻时,表面首先融化,然后液面向内推移的过程。PID加热温度控制技术可以确保产品不会因为温度过高而造成生物产品变性,是获得最佳质量的有效途径。温差是确保生物产品融化的动力,在生物产品可耐受温度范围内,尽可能采取适宜较高的温差,才能快速地实现解冻,将解冻温度设定在20~30℃之间可以加速解冻,缩短生产周期,保证产品质量。最终在2~8℃下保存待用。

(3)生物产品恒温控制

生物制品的恒温控制是由冷冻控制、PID加热温度控制协调控制实现的。仅有冷冻控制或仅有PID加热温度控制是无法实现在某一温度左右范围内进行恒温控制的。冷冻控制和PID加热温度控制是实现恒温的关键,缺一不可。

(4)生物产品的冷冻速率、解冻速率对比分析

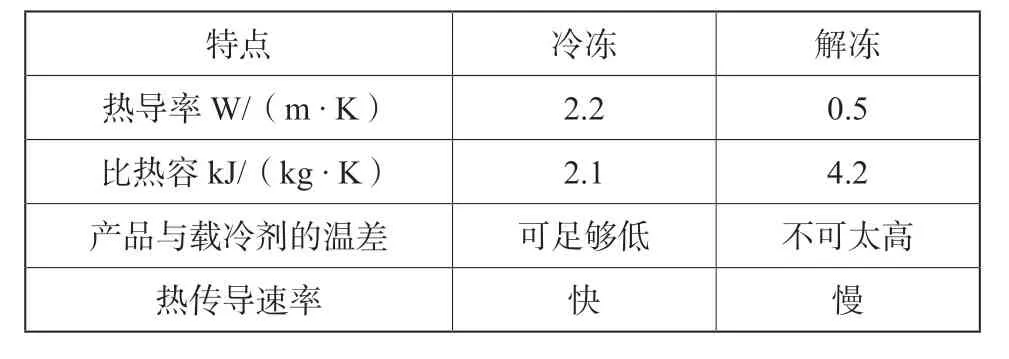

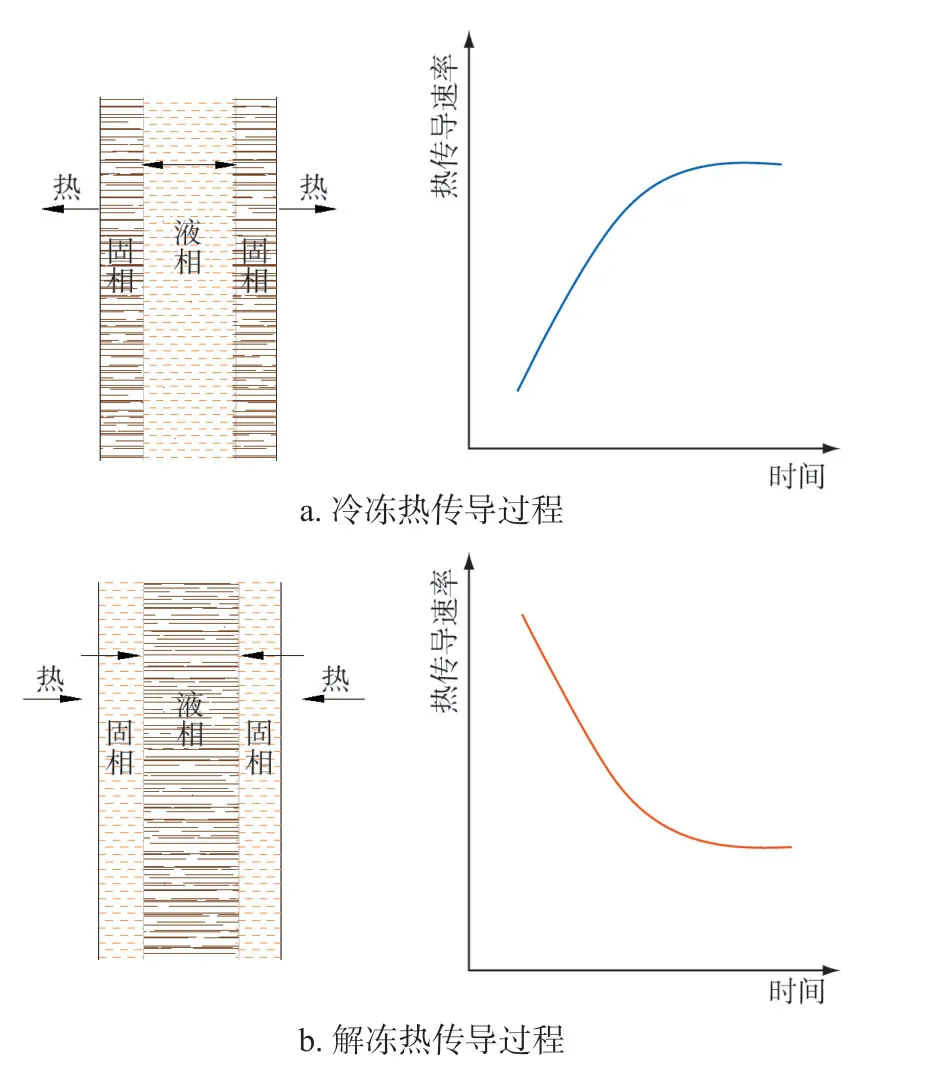

冷冻存储的生物产品解冻过程属于渐进式换热,由表层逐渐向内部延伸的过程,由于冰的导热系数是水的4.4倍(如表1所示),因此解冻速率会随着解冻的进行而逐渐下降(如图4所示),与冷冻过程恰恰相反,所以解冻需要的时间相对冷冻时间也较长。

表1 冷冻与解冻热传导速率对比Tab.1 Comparison of freezing and thawing heat conduction rate

4 可控冻融装置的简介

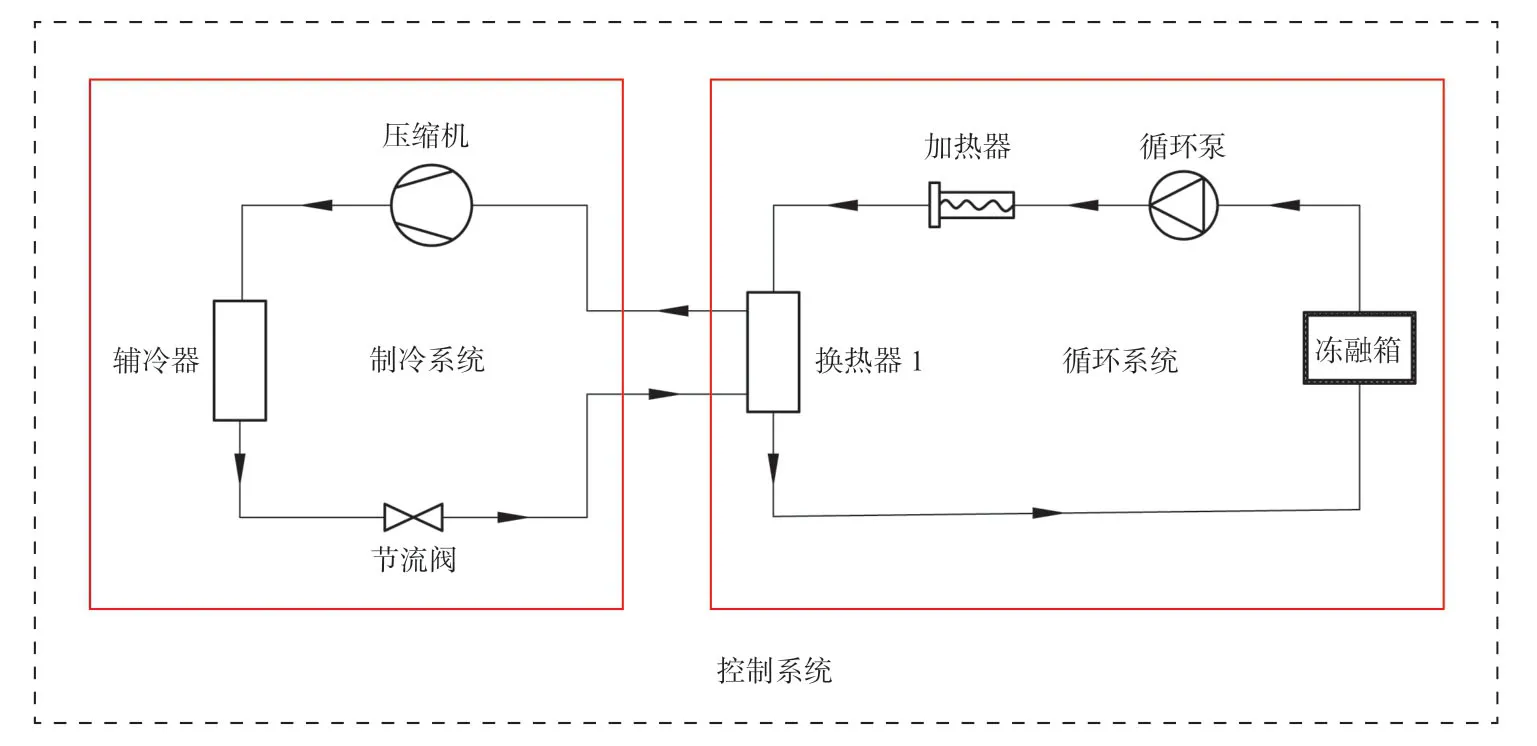

可控冻融装置主要是由制冷系统、加热循环系统和控制系统三个系统组成,主要设备有制冷压缩机、冻融箱或冻融罐、平板或盘管、循环泵等部件组成。制冷系统是对冻融箱或冻融罐制冷,为生物产品冷冻提供冷量,主要包括压缩机、冷凝器、节流部件、蒸发器、制冷、管道和阀门等。加热循环系统是对平板或盘管加热,为解冻生物产品提供热量,主要包括加热器、循环泵、循环管道、循环介质等。控制系统是通过手动或自动的控制方式对可控冻融装置进行控制,以保证生物产品在一定时间范围内完成冷冻或解冻,主要包括PLC(可编程控制器)、工业触摸屏、硬件、仪器仪表以及控制器等组成。冻融箱或冻融罐其在低温下工作,其温度可以控制在-80~50℃之间。如图5所示。

图4 冷冻与解冻过程Fig.4 Freezing and thawing process

图5 可控冻融装置工艺流程Fig.5 Process flow chart of controllable freeze-thaw device

可控冻融装置工艺控制流程:冷冻过程中,制冷系统中压缩机开启,循环泵开启,制冷系统给循环介质降温,形成一定的温差后,循环介质开始对冻融箱进行降温,冻融箱对生物产品进行降温,直至温度降至设定温度,电加热开启,掺冷阀动作,用以维持在设定温度,生物产品降温直至冷冻完成;解冻过程中,循环泵开启,电加热开启,生物产品开始升温,冰融化,温度升至设定温度,恒温启动,直至生物产品完全解冻。

通过设定不同的终点冷冻温度和终点解冻温度可以获得较好的冻融效果。

5 结束语

综上所述,可控冻融技术在生物产品生产过程中,因其效率高、安全均一,抑制浓缩,可以最大限度地避免生物蛋白变性,保证产品品质,延长其保存期,在生物制药领域已得到广泛的应用。

可控冻融技术涉及多个领域及学科[5],需要进一步对冻融工艺过程探究来满足实际生产应用。后续可在保证生物产品质量的前提下,就如何降低能耗、进一步提高生产效率等问题展开研究。