塔设备吊耳的受力分析及计算关键点探讨

2020-10-16厉晓英闫龙龙

厉晓英,闫龙龙

(1.山东豪迈化工技术有限公司,山东青岛 266031;2.环球石墨烯(青岛)有限公司,山东青岛 266111)

塔类设备一般顶部设置两个吊耳,顶部为轴耳或侧壁板式吊耳,尾部设置溜尾吊耳,在吊装时,两种吊耳配合使用。吊耳本身的安全与否,直接关系到吊装过程能否顺利进行,因此,在整个吊装过程中,对塔类设备的吊耳进行受力分析和校核是必不可少的。

塔类等大型直立设备的吊装方法,常见的有以下几种[1]:

(1)利用一台吊机主吊,另一台吊机在设备尾部溜尾;

(2)利用一台吊机主吊,尾部设置滚排滑移;

(3)利用两台吊机在主吊耳位置一起抬吊,尾部设备滚排滑移。

双机配合主吊溜尾吊装法是一种经常采用且十分重要的吊装方法,通过主吊机的提升、溜尾吊机抬尾推送的过程,将设备翻转直立后,主吊机单独安装就位。

吊装过程主要分为三个阶段:第一是水平起吊位置,第二是从水平位置到脱钩位置,第三是竖直吊装位置。本文对整个过程中上部吊耳和尾部吊耳进行了受力分析,总结了吊耳的受力变化规律,并举例说明了校核过程,为塔设备吊耳的设计计算和安全吊装提供参考。

1 吊装过程受力分析

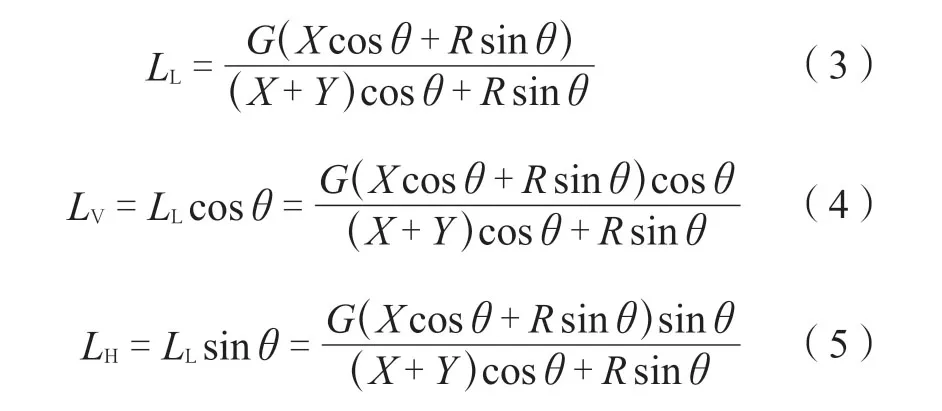

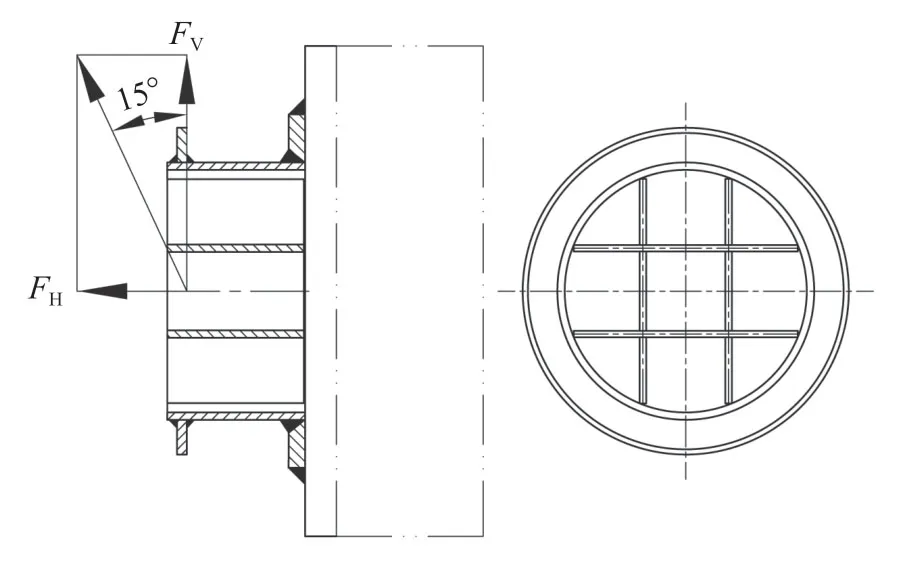

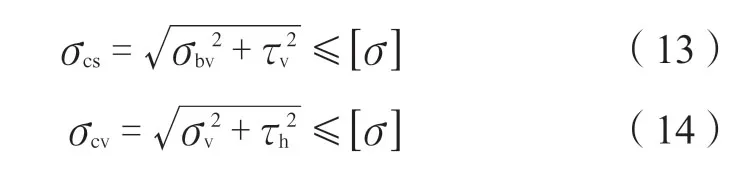

图1是一台塔式容器,其下端设置一个尾部吊耳,上部设置两个轴式吊耳或侧壁板式吊耳(图1为侧壁板式吊耳)。在吊装过程中,从设备水平到设备竖直过程,对整个过程进行受力分析。

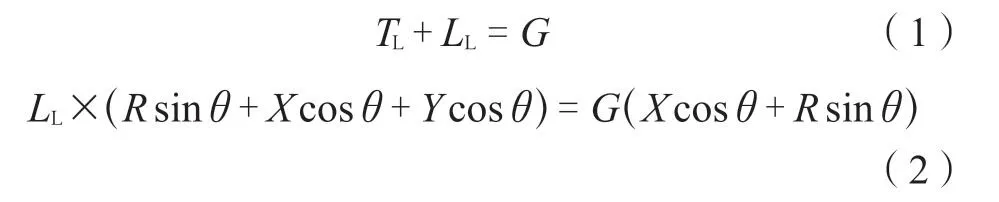

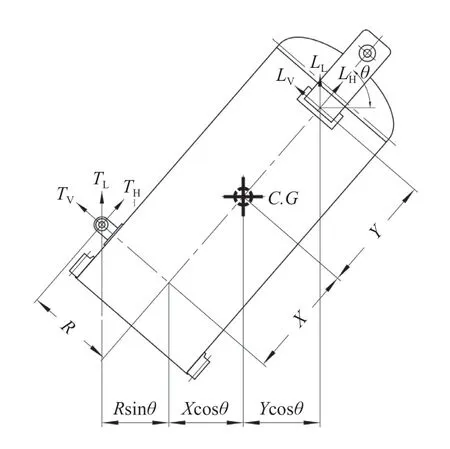

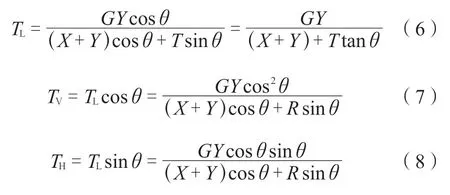

根据塔体受力平衡及力矩平衡,可以得到式(1)和式(2):

计算得到:

图1 塔设备吊耳受力示意Fig.1 Force schematic diagram of tower vessel lifting lugs

对于尾部吊耳来说,

式中LL——上部吊耳沿竖直方向的受力;

LH——上部吊耳沿设备轴线方向的受力;

LV——上部吊耳垂直于设备轴线方向的受力;

TL——尾部吊耳沿竖直方向的受力;

TH——尾部吊耳沿设备轴线方向的受力;

TV——尾部吊耳垂直于设备轴线方向的受力;

G——塔设备的重量;

X——尾部吊耳到重心的距离;

Y——上部吊耳到重心的距离;

θ——起吊角度。

由计算过程可知,LL和TL的大小与起吊角度θ有关,由式(6)可知,在水平到竖直的过程中,即θ从0°到90°,tanθ不断增大,即TL不断减小,由于TL+LL=G,则LL在不断增大。也就是说,在实际设备起吊的过程中,在水平起吊位置,溜尾吊耳的受力最大,溜尾吊车的受力也最大,在接近垂直位置时,溜尾吊耳和溜尾吊车的承载力接近零,而上部吊耳及主吊车的承载力达到最大。

HG/T 21574—2018《化工设备吊耳设计选用规范》[2]对各种形式的吊耳进行了描述,并对各种形式吊耳的设计计算进行了规定。此规范将吊耳简化成一个悬臂梁,采用材料力学的方法对其进行受力计算,得到了相应的应力值和结果[3],与许用应力相比较,来校核吊耳的安全性。

2 轴耳受力分析

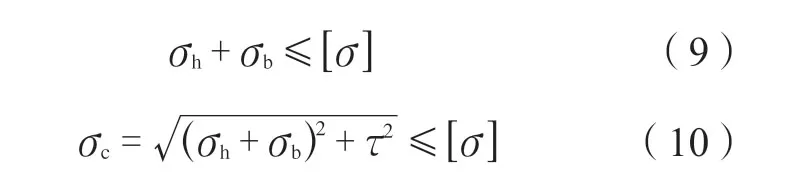

对轴耳(如图2所示)来讲,在设备起吊的过程中,轴耳所受的力随着起吊角度的增大而增大,在设备接近垂直位置时达到最大值。即轴耳最危险的受力状态,发生在设备起吊至直立状态但尚未就位时。根据文献[2]的规定,轴耳的校核包括对轴耳强度的校核和耳轴与端板连接角焊缝的强度校核。其中,轴耳强度的校核包括两部分:(1)由横向载荷引起的吊耳横向应力及竖向载荷引起的弯曲应力所组成的组合应力;(2)由横向载荷引起的横向应力、竖向载荷引起的弯曲应力和剪应力组成的组合应力。

图2 轴耳示意图Fig.2 Schematic diagram of trunnion lug

即:

耳轴与端板连接角焊缝,当有垫板时,校核分为两部分:(1)横向载荷引起的拉应力和竖向载荷引起的弯曲应力组成的组合应力;(2)横向载荷引起的拉应力、竖向载荷引起的弯曲应力和剪应力组成的组合应力。

即:

轴耳在不同起吊角度所受力的情况不同,因此对轴耳的校核要考虑设备从水平到竖直的整个过程。

轴耳强度校核步骤如下:

(1)根据第1节的计算公式,求得在各个起吊角度时单个吊耳的竖向载荷、横向载荷。考虑吊装综合影响系数为1.35,其中包括动载荷系数为1.2,不平衡系数为1.125[2]。

(2)考虑各个起吊角度,对吊耳强度进行校核,考虑横向载荷造成的横向应力,竖向载荷造成的剪应力及弯曲应力,求出其组合应力,与许用应力相比较,组合应力小于许用应力即校核通过。

垫板与筒节的连接角焊缝步骤如下:

(1)根据焊缝的尺寸,计算得到焊缝的面积和焊缝截面的抗弯截面模量;

(2)计算在吊装过程中,各个角度由竖向载荷引起的剪应力和弯曲应力,由横向载荷引起的拉应力,并求得其组合应力,若小于许用应力,则校核通过。其中,焊缝为角焊缝,需要考虑角焊缝系数 0.7。

3 侧壁板式吊耳受力分析

侧壁板式吊耳(如图3所示)的受力变化情况和轴耳相同。

对于侧壁板式吊耳,主要校核吊孔的挤压,吊耳头部强度,吊耳垫板截面强度及吊耳与垫板连接角焊缝的强度。其中,吊孔挤压的校核和吊耳头部强度的校核与顶部板式吊耳的校核方法相同。垫板截面包括设备卧置状态和竖直状态两种情况,主要考虑由竖向载荷造成的剪切应力和弯曲应力组成的组合应力,满足下列条件即可:

吊耳与垫板连接角焊缝主要校核竖直剪切应力和横向剪切应力,使其小于许用切应力。

图3 侧壁板式吊耳示意Fig.3 Schematic diagram of side plate-type lifting lug

在吊装过程中,侧壁板式吊耳的校核步骤与轴耳类似,如下:

(1)根据第1节的计算公式,求得各个起吊角度,吊耳所受的竖向载荷和横向载荷;

(2)校核吊孔的挤压强度,吊耳头部强度,吊耳垫板截面强度,使其小于许用应力;

吊耳与垫板连接角焊缝的强度校核步骤如下:

(1)根据焊缝的尺寸,计算得到焊缝的面积和焊缝截面的抗弯截面模量;

(2)计算由在吊装过程中各个角度竖向载荷造成的竖直剪切应力,和横向载荷造成的横向剪切应力,分别使其小于许用剪应力,同样需要考虑角焊缝系数0.7。

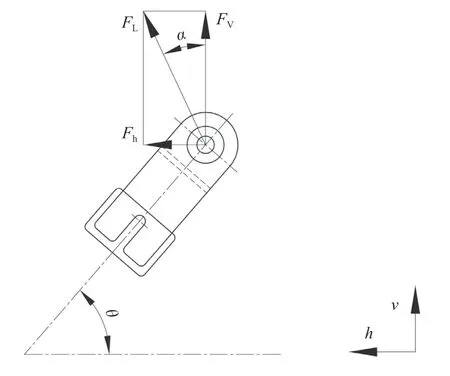

4 尾部吊耳受力分析

由第1节的计算可知,尾部吊耳(如图4所示)在起吊过程中,水平位置所受拉力最大,到竖直位置受力为0。但是随着起吊角度增大,尾部吊耳所受的弯曲应力和剪应力会逐步增加,因此,校核尾部吊耳的强度要考虑整个起吊过程。

在文献[2]中规定尾部吊耳的计算可按设备卧置时的布置形式为Ⅰ型的顶部吊耳校核。和侧壁板式吊耳的校核类似,尾部吊耳主要校核吊孔的挤压,吊耳头部强度,吊耳板与垫板或封头连接角焊缝,在此不做赘述。

图4 尾部吊耳示意Fig.4 Schematic diagram of tailing lug

在吊装过程中,尾部吊耳的校核步骤如下:

(1)根据第1节的计算公式,求得单个吊耳的竖向载荷、横向载荷,其中考虑动态载荷系数为1.35;

(2)校核吊孔的挤压强度,吊耳头部强度,头部主要校核剪切和拉伸,与许用应力相比较,应力小于许用应力即可。

垫板和吊耳板之间焊缝、垫板和筒体之间的焊缝校核步骤如下:

(1)根据焊缝的尺寸,计算得到焊缝的面积和焊缝截面的抗弯截面模量;

(2)计算得到吊装过程中各个角度的焊缝拉应力、剪应力和弯曲应力,并求得其组合应力,与许用应力相比较即可。

5 实例分析

某设备总长16.5 m,总质量118.2 t,该设备是矩形容器,为确保强度和刚度满足使用要求,在外表面设置了合适的筋板。设备上部设置两个轴耳,下端设置一个尾部吊耳,两者配合进行吊装,如图5所示。对吊耳在吊装过程中的各个角度进行受力分析和强度校核。

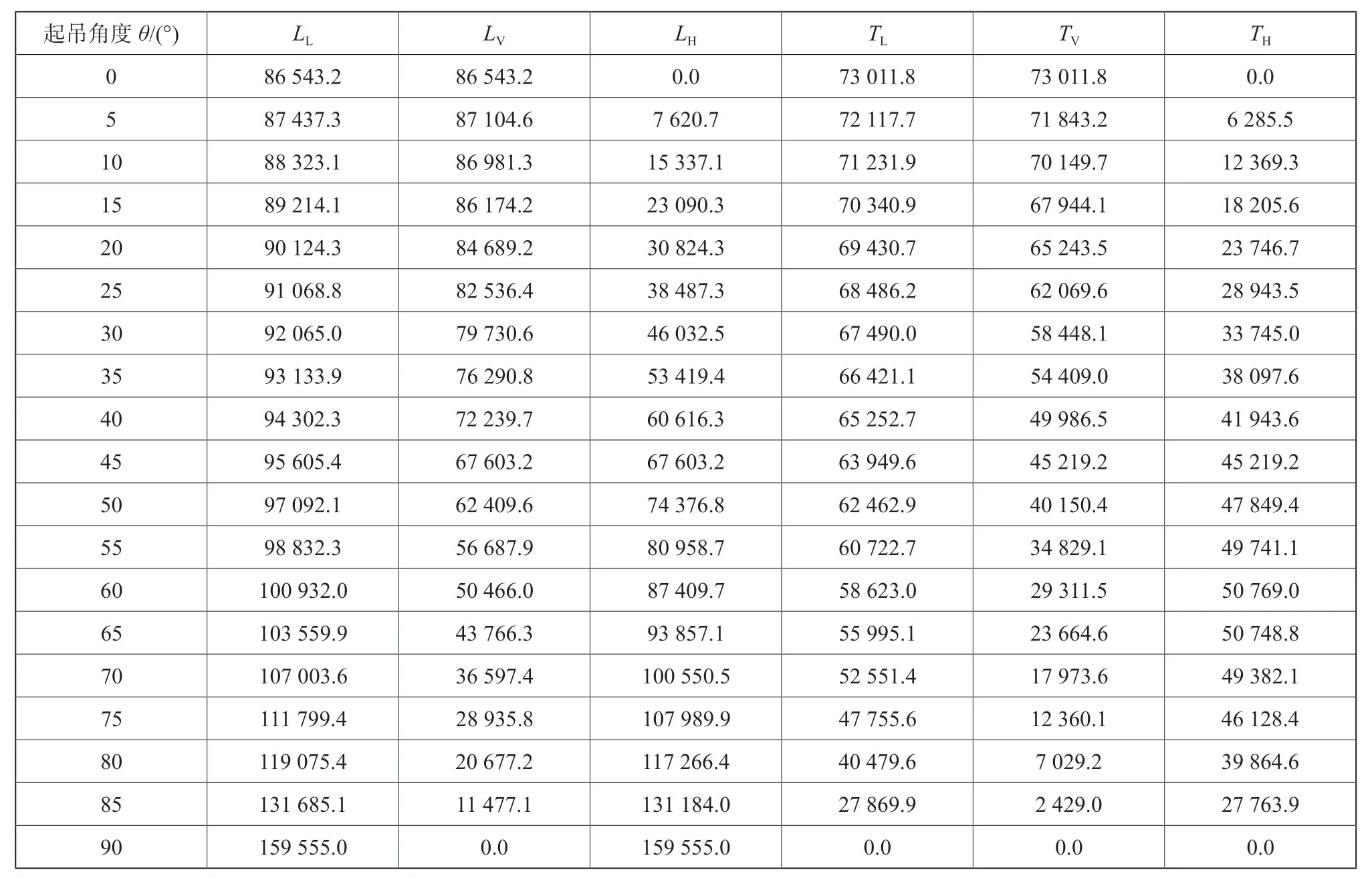

首先,根据第1节的公式求出不同角度的吊耳所承受的重量,如表1所示。由表1可知,从0°到90°吊装的过程中,吊耳上所受的力在一直变化,其中,顶部吊耳所受力在不断增大,尾部吊耳所受力在不断减小。吊耳的应力校核过程应该贯穿整个吊装过程,分别对不同吊装角度进行校核,计算步骤根据第1节和第4节的描述进行,在此不做赘述。校核过程发现,尾部吊耳所受组合应力在起吊角度为61°时出现最大值,这也说明在尾部吊耳的校核过程,不能以简单受力最大点作为组合应力出现的最大点,而应该综合考虑力和力矩的作用,找出整个吊装过程的最危险点,以保证吊装过程的安全。

除了对于吊耳进行强度校核外,还需要对吊装过程中吊耳与筒体的局部应力、设备(壳体)截面弯矩(如设备壳体上的纵向弯曲应力等)进行校核,可参考文献[2]附录C部分,也可以使用有限元的方法对塔器及吊耳进行应力分析[4-5],在此不做赘述。

图5 设备示意图Fig.5 Schematic diagram of vessel

表1 吊耳在不同角度的受力情况Tab.1 Force of lifting lugs at different angles kN

6 结束语

(1)设备在起吊过程中,吊耳上所受的力在一直变化。其中,上部吊耳的受力在不断增大,尾部吊耳的受力在不断减小。

(2)在校核吊耳强度时,不能简单以受力最大点作为组合应力出现的最大点,而应该综合考虑力、力矩的作用,找出整个吊装过程的最危险点,保证吊装过程的安全。

(3)除了对吊耳进行强度校核外,还需要对吊装过程中吊耳与筒体的局部应力、设备(壳体)截面弯矩进行校核。