pH响应型稠油乳化剂的制备及响应特性*

2020-10-15赵德银李文龙郑存川

赵德银,蒲 育,李文龙,张 健,郑存川

(1.中国石油化工股份有限公司西北油田分公司,新疆乌鲁木齐 830011;2.中国石油化工集团公司碳酸盐岩缝洞型油藏提高采收率重点实验室,新疆 乌鲁木齐 830011;3.新疆博塔油田技术服务有限公司,新疆乌鲁木齐 830011;4.西南石油大学化学化工学院,四川成都 610500)

全球的稠油储量约有6 万亿桶,约是常规原油和天然气总量的3 倍[1-2]。随着社会经济发展,工业化程度的提高,当前社会对能源需求量越来越大,因此稠油的开采和利用变得越来越重要。由于胶质和沥青质含量高,稠油的黏度特别大,流动性差,导致稠油的开采和集输非常困难。由于稠油开采和集输技术受限,其开采量相对较少[3-4]。降低稠油的黏度,改善稠油流动性是解决稠油开采与集输问题的关键[5]。稠油降黏的方法主要有加热降黏、掺稀降黏、改质降黏、乳化降黏、微波降黏等[6-7]。工业上使用的稠油降黏技术多为加热降黏和掺稀降黏。加热降黏能耗大,成本较高;而掺稀降黏需要大量的稀油,稀油原料受限,同样成本高[8]。目前常用的降黏技术均有不足,极大地影响其推广。乳化降黏因其应用范围宽、工艺简单、加剂量少、高效低廉等优点以及缺陷相对较少而受到广泛关注[9-10]。常规的乳化降黏技术虽然能有效解决稠油高黏度、流动性差的问题,但稳定的稠油乳状液增大了集输末端的油水分离问题,乳化降黏技术的应用也遇到一定的困难,于是响应型稠油乳化剂受到广泛关注[11]。pH 响应型稠油乳化剂是一种表面活性随着pH值变化而变化的一种乳化剂,在碱性条件下具有较好的表面活性,能形成稳定的稠油乳状液[12-13]。因此,采用pH响应型乳化剂可以很好的乳化降黏,从而使稠油便于运输。

本文使用含有叔胺基团的甲基丙烯酸N,N-二乙胺基乙酯(DEAEMA)作为pH响应型乳化剂的共聚单体。考察了单体配比对乳化剂的表面活性和乳化性能的影响,并表征了稠油乳化剂的pH 响应特性。研究了乳化剂浓度、油水比、温度、矿化度对乳化剂降黏性能及稠油乳状液稳定性的影响。

1 实验部分

1.1 材料与仪器

甲基丙烯酸N,N-二乙胺基乙酯(DEAEMA)、丙烯酰胺(AM)、偶氮二异丁脒盐酸盐(V-50),分析纯,阿拉丁试剂有限公司;盐酸(工业级),氯化钠、氯化钙(分析纯),成都科龙化工试剂厂;稠油,在50℃下的黏度为25100 mPa·s、密度为950.3 g/L,新疆风城油田作业区。

DT-102A 型全自动界面张力仪,淄博华坤电子仪器有限公司;PALS/90plus 型Zeta 电位/粒度分析仪、BI-200SM 型动态光散色仪(DLS),美国布鲁克海文仪器公司;DDS-11A 型电导率仪,上海司乐仪器试剂公司;AMG EVOSFL 无目镜倒置荧光数码显微镜,美国AMG 公司;WZ8-200 数显浊度仪,长沙迈腾仪器公司;NDJ-8S 旋转黏度计,上海昌吉地质仪器有限公司。

1.2 实验方法

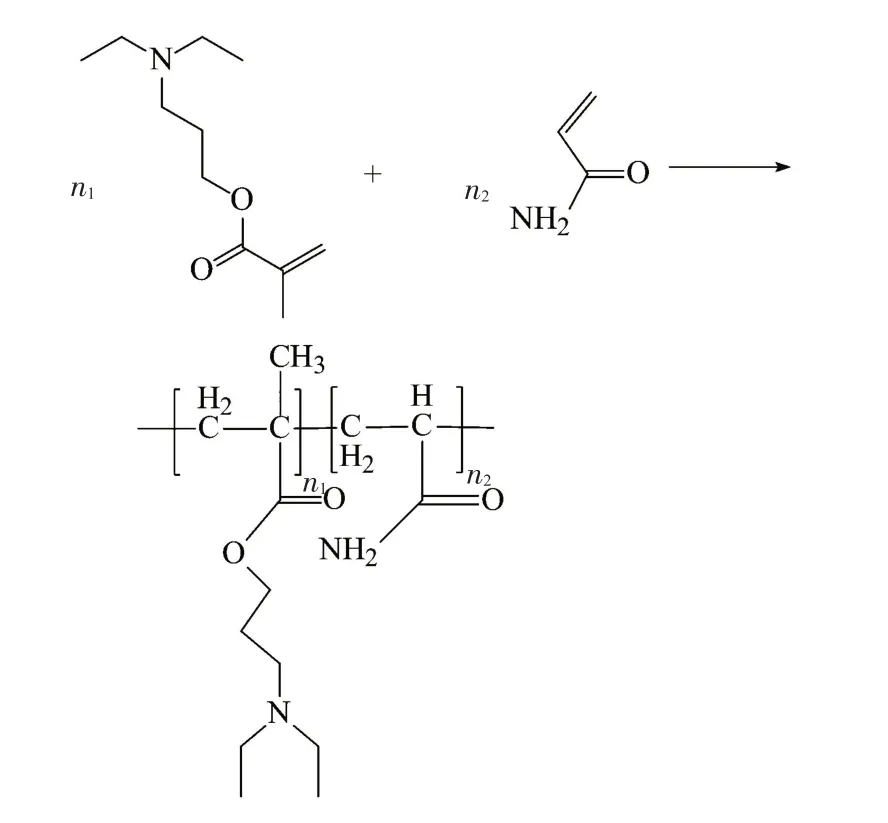

(1)pH 响应型乳化剂的制备。按9∶1、8∶2、7∶3、6∶4、1∶1、4∶6、3∶7 7 组不同单体(DEAEMA 与AM)质量比分别称取10 g 单体,加入0.3 g 引发剂V-50,将单体与引发剂溶于90 g 去离子水中,70℃下搅拌反应5数6 h至溶液变为乳白色,即得到目标产物乳化剂。合成路线如图1所示。

(2)稠油乳状液的配制。称取一定量不同单体配比的乳化剂,加入去离子水混溶,然后称取一定量的原油缓慢倒入乳化剂溶液中,在恒温水浴锅中加热至50℃并搅拌,使乳化剂、油和水三者完全分散混合,制得稠油乳状液。

图1 乳化剂的合成路线图

(3)降黏率和析水率的测定。用单体配比不同的乳化剂配制油水比为1∶1 的稠油乳状液,在温度为50℃、剪切速率为10 s-1的条件下用黏度计测定稠油乳状液的黏度;之后将稠油乳状液转移至量筒,在50℃下恒温静置3 h,测定析出的水含量。按式(1)计算降黏率(α):

其中:γ0—加乳化剂前的黏度;γ1—加乳化剂后的黏度。按式(2)计算析水率(β):

其中:v0—加乳化剂前稠油乳状液的含水量;v1—加乳化剂后稠油乳状液的析水量。

(4)乳化剂和稠油乳状液的表征

采用无目镜倒置荧光显微镜观察乳化剂及稠油乳状液的形貌。采用动态光散色仪(DLS)测定乳化剂的粒径分布。采用全自动界面张力仪测定乳化剂的表面活性。由pH计测得制备的乳化剂呈碱性,因此通过添加盐酸来调节乳化剂的pH值。在1 g 乳化剂中加入9 g 去离子水,搅拌使其混合均匀,配制成质量分数为1%的乳化剂溶液。然后通过测定不同pH条件下乳化剂溶液的表面张力、电导率、Zeta 电位来体现乳化剂随pH 刺激而发生的响应性改变。

2 结果与讨论

2.1 单体配比对乳化剂的影响

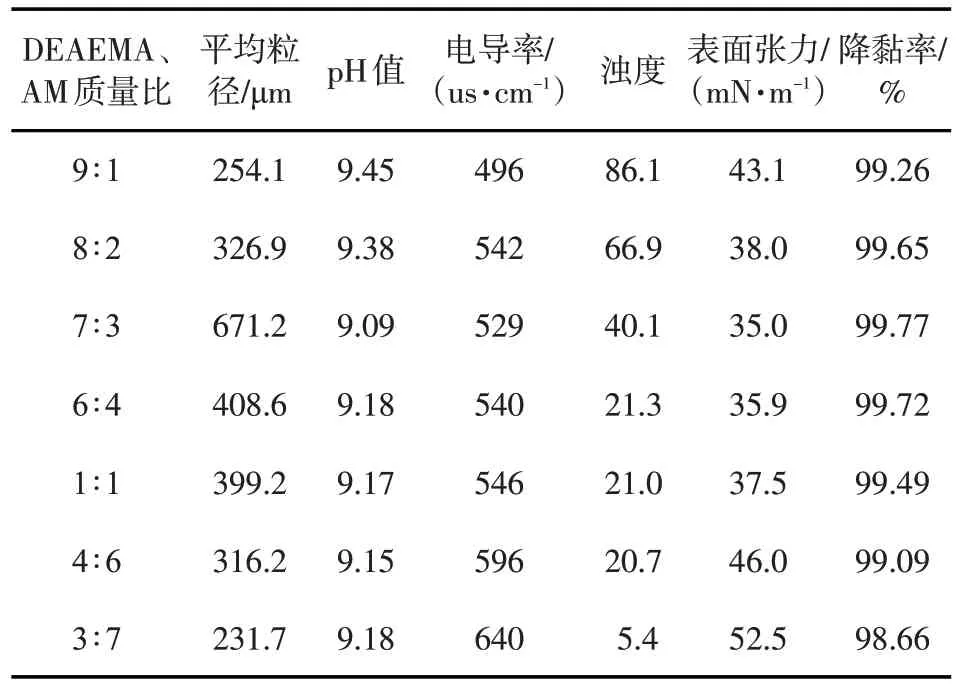

按不同单体配比配制的乳化剂均呈球状,且均匀分散在水中。DEAEMA 与AM 单体质量比对乳化剂pH 值、电导率和浊度的影响见表1。由表1 可知,随着DEAEMA单体比例的增加,乳化剂的颜色(乳白色)逐渐加深,浊度增加,pH值升高,电导率降低。由于DEAEMA 是亲油单体,AM 是亲水性单体,因此,乳化剂具有一定的两亲性。由表1可知,7种乳化剂均具有较好的表面活性,其中DEAEMA、AM 单体质量比为7∶3 的乳化剂的表面张力最小,活性最高。该系列乳化剂均具有较好的降黏效果,降黏率均达到98%以上,其中DEAEMA、AM 单体质量比为7∶3的乳化剂对稠油乳状液的降黏率效果最好。

表1 不同单体配比下乳化剂的性能

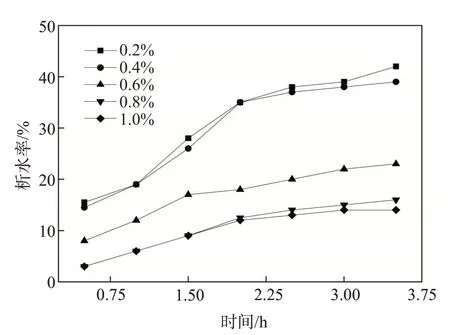

由单体配比对乳状液稳定性的影响(图2)可见,DEAEMA、AM 单体质量比为7∶3 时,乳状液的析水率最低,稳定性最好,与表面张力测试结果一致。因此,选择DEAEMA、AM单体质量比为7∶3的乳化剂进行后续实验。

图2 DEAEMA、AM单体质量比对乳状液稳定性的影响

2.2 乳化剂的pH响应特性

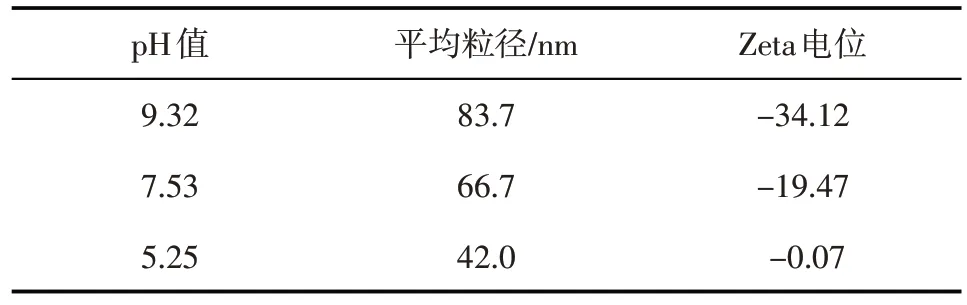

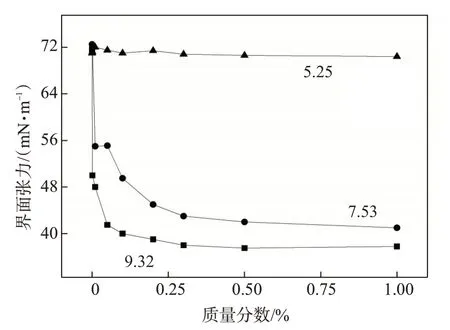

乳化剂的响应行为是指在一般条件下,乳化剂具有降低油水界面张力的能力。稠油乳状液中加入酸后,乳化剂失去表面活性,使乳状液发生油水分离而破乳[14-15]。通过测定不同pH 条件下质量分数为1%的乳化剂溶液的电导率及表面活性来表征乳化剂的pH响应特性。由表2可知,随着乳化剂溶液pH值的降低,乳化剂的颗粒逐渐减少,粒径也逐渐减小,乳化剂溶液的浊度逐渐降低,在酸性条件时完全变成澄清透明的溶液。随着pH 值的降低,Zeta电位逐渐增加。这是由于叔胺单体质子化之后转变成季铵盐,导致Zeta电位增加。由图3可见,随着pH 值的降低,相同浓度乳化剂溶液的表面张力逐渐增加。当pH 值为9.32 时,1%乳化剂溶液的表面张力为35 mN/m,表现出良好的表面活性;然而加入盐酸将pH 值调节为5.25 时,乳化剂溶液的表面张力增至70.4 mN/m,几乎没有表面活性。

表2 不同pH值下乳化剂的平均粒径和溶液的Zeta电位

图3 pH值对乳化剂溶液表面张力的影响

2.3 乳化剂的乳化性能研究

2.3.1 乳化剂浓度对稠油乳状液的影响

在温度为50℃、油水比为1∶1的条件下,乳化剂加量对稠油乳状液黏度的影响见表3。乳化剂分子分散在油水界面形成稳定的油水界面膜是稠油乳状液黏度降低和乳状液稳定的关键。在油水比一定的稠油乳状液中,乳化剂的加量决定油滴的大小。由表3 可知,稠油乳状液的黏度随着乳化剂加量的增加而逐渐减小。当乳化剂加量过少时,油水界面的面积相对较小,乳液中油滴体积较大,油滴之间的相对摩擦力较大,表现为乳液的黏度较大。但当乳化剂质量分数增至0.8%时,再继续增加乳化剂加量,降黏效果提升不明显。说明该乳化剂加量下,稠油乳状液已经相对稳定。

表3 乳化剂加量对稠油乳状液黏度的影响

由图4可见,当乳化剂加量较小时,乳状液的析水率较大。这是由于乳化剂加量过少,不能使乳状液完全乳化的结果。随着乳化剂加量的增大,析水率逐渐减小。这是由于浓度较高的乳化剂分子使乳状液乳化更加彻底,乳状液稳定性逐渐提高,从而析水率减小。但加入过多的乳化剂,析水率降幅并不明显。因此,选择1.0%的乳化剂加量进行后续实验。

图4 乳化剂加量对稠油乳状液稳定性的影响

2.3.2 油水比对乳状液稳定性的影响

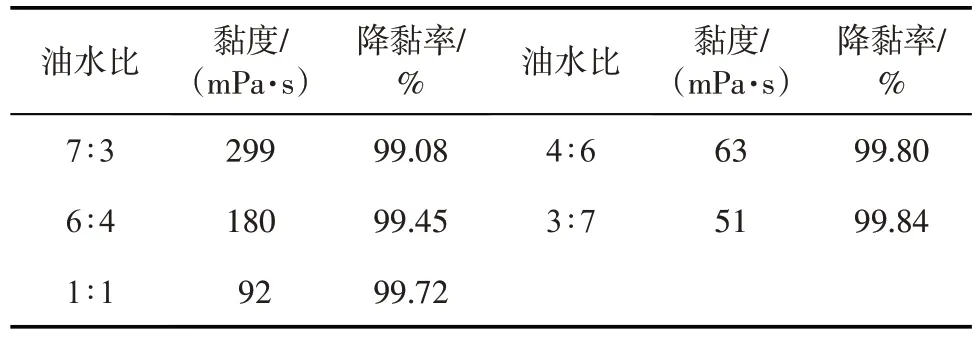

稠油乳状液中含水率增加,理论上稠油乳状液黏度会降低[16]。但含水量增大,析水能力也增大,稳定性降低,因此需要研究不同油水比对稠油乳状液的影响。在50℃、乳化剂加量为1%的条件下,油水比对乳状液黏度的影响见表4,油水比对稠油乳状液稳定性的影响见图5。由表4可知,乳状液黏度随油水比减小而逐渐降低,当油水比为3∶7时,黏度仅为51 mPa·s。当油水比较大时,稠油乳状液易形成油包水型乳状液,此时油相作为外相对乳状液的黏度贡献较大,因此黏度较大,降黏率相对较低。当油水比减小,水相较多时,乳状液则易形成水包油型乳状液,此时水相对乳状液的黏度贡献起主导作用,乳状液黏度减小,降黏率增大。但由图5 可见,析水率随油水比减小而增大,乳状液稳定性降低。当油水比为3∶7时,乳状液静置3 h的析水率为19%。综合考虑乳状液的降黏率和稳定性,适宜的油水比为1∶1。

表4 油水比对稠油乳状液黏度的影响

图5 油水比对稠油乳状液稳定性的影响

2.3.3 温度对乳状液稳定性的影响

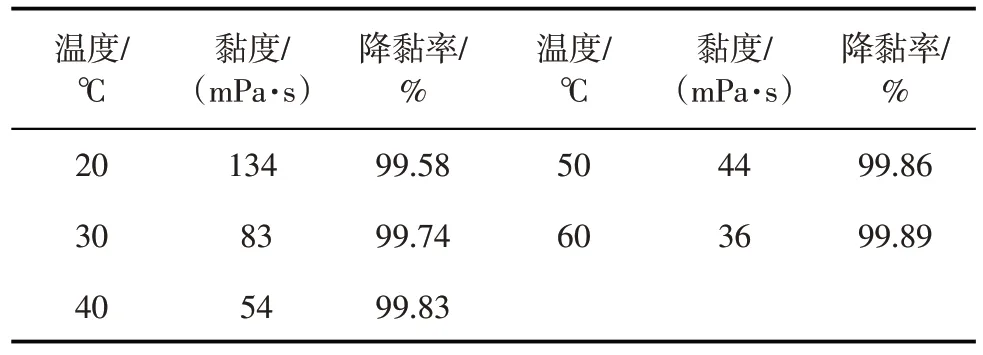

稠油的黏度会随温度的升高而降低,而乳状液的稳定性通常会随温度的增加而降低。温度对稠油乳状液黏度和稳定性的影响见表5 和图6。稠油乳状液黏度随温度的增加而降低,这是因为高温会增加乳化剂的活性,且高温能使稠油样品本身的黏度也降低,总体上表现为乳化剂的降黏率随温度的增加而增加。但随着温度增加,分子的热运动也会增加,油滴之间的碰撞概率和碰撞程度也会增加。碰撞会使乳状液中的油滴聚集,破坏油水界面,使析水率增加,因此表现为稠油乳状液随温度的增加,稳定性变差,但总体来说该乳化剂的抗温能力较好。

表5 温度对稠油乳状液黏度的影响

图6 温度对稠油乳状液稳定性的影响

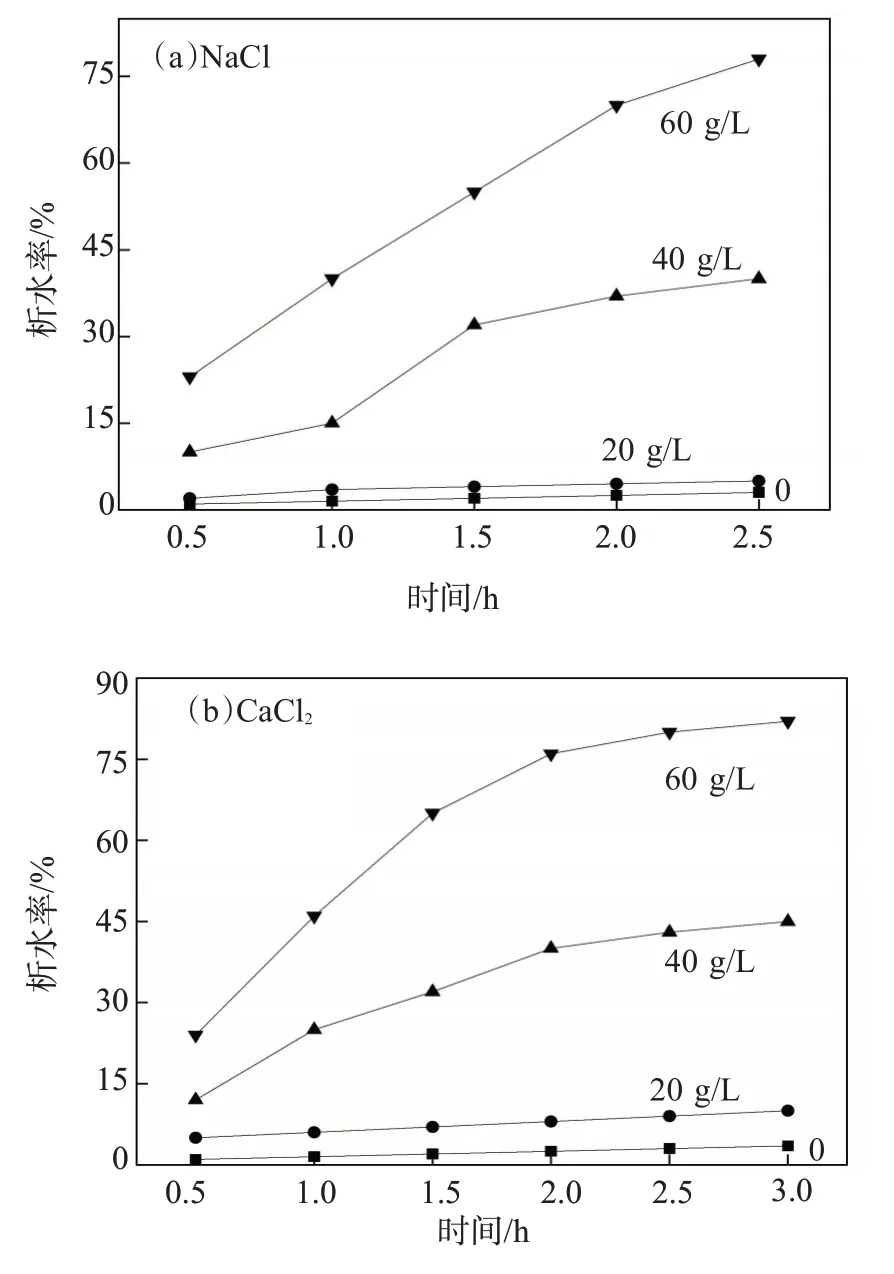

2.3.4 无机盐对乳状液稳定性的影响

无机盐含量增大会使乳化剂出现盐析效应,使乳化剂活性大大降低,导致稠油乳状液的稳定性下降。地层水中主要含有的一价阳离子为Na+、二价阳离子为Ca2+。无机盐离子具有压缩乳化剂溶液双电层的性质,使乳化剂发生盐析,从而使乳化剂分子不能稳定存在于油水界面之间。在50℃、乳化剂加量为1%,油水比为1∶1 的条件下,这两种离子对稠油乳状液稳定性的影响见图7。在矿化度相同的条件下,氯化钙对稠油乳状液稳定性的影响更大,脱水量更大,并且脱水速率更快。这是由于二价金属阳离子对乳状液Zeta 电位的影响远大于一价阳离子,导致乳化剂的双电层被极大地压缩,稠油乳状液快速破乳[17]。

2.4 稠油乳状液的破乳

图7 无机盐对稠油乳状液稳定性的影响

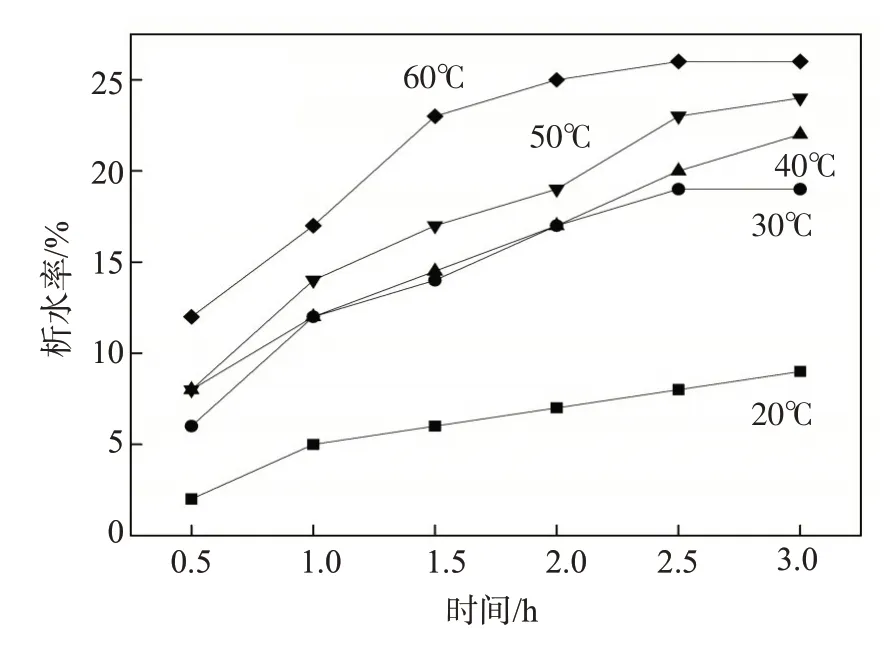

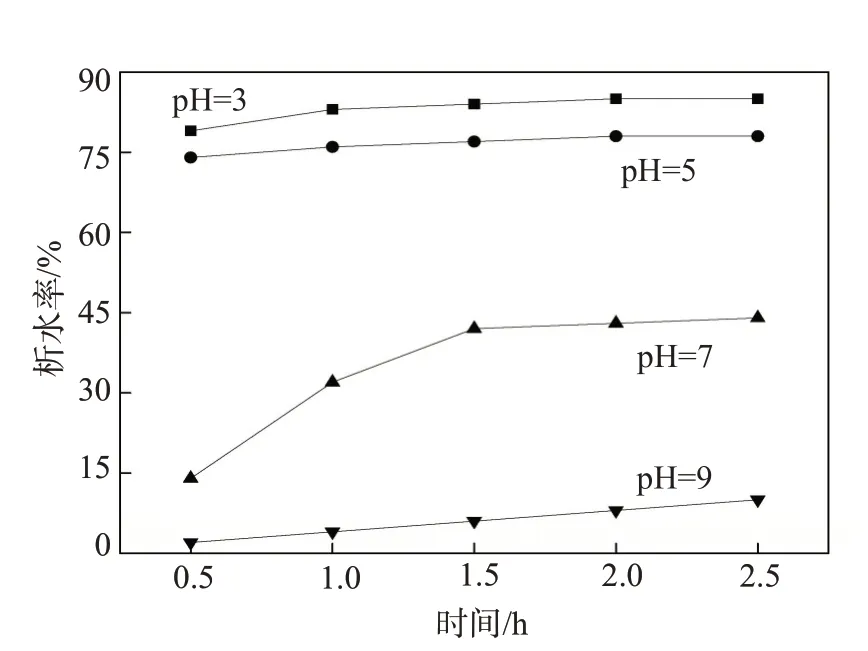

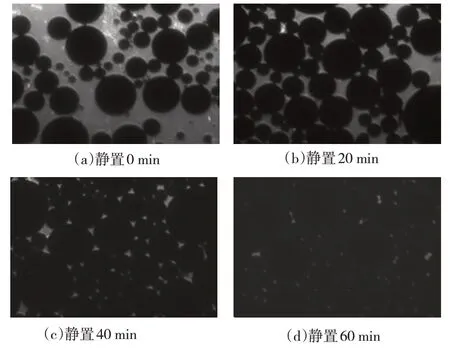

由图8可知,在碱性条件下,稠油乳状液析水率很小,静置2 h 的析水率为8%,相对比较稳定。随着pH值的降低,稠油乳状液的稳定性降低,尤其当稠油乳状液转为酸性时,稠油乳状液静置半小时的析水率达到80%,破乳效果明显。由稠油乳状液的光学显微镜照片(图9)可以看出,在酸性条件下,稠油乳状液能从分散状态的油滴快速聚并,从而油水分离形成油水两相。这是由于在碱性条件下,乳化剂具有较好的表面活性,能均匀分布在油水界面上,使稠油乳状液稳定。当稠油乳状液转变为酸性时,乳化剂中的叔胺转变为季铵盐,由亲油性基团转变为亲水性基团,失去两亲性,表面活性降低,甚至彻底被破坏。

图8 不同pH值下稠油乳状液的破乳析水率

图9 酸性条件下稠油乳状液的聚并破乳过程

2.5 稠油乳化-破乳可控机理

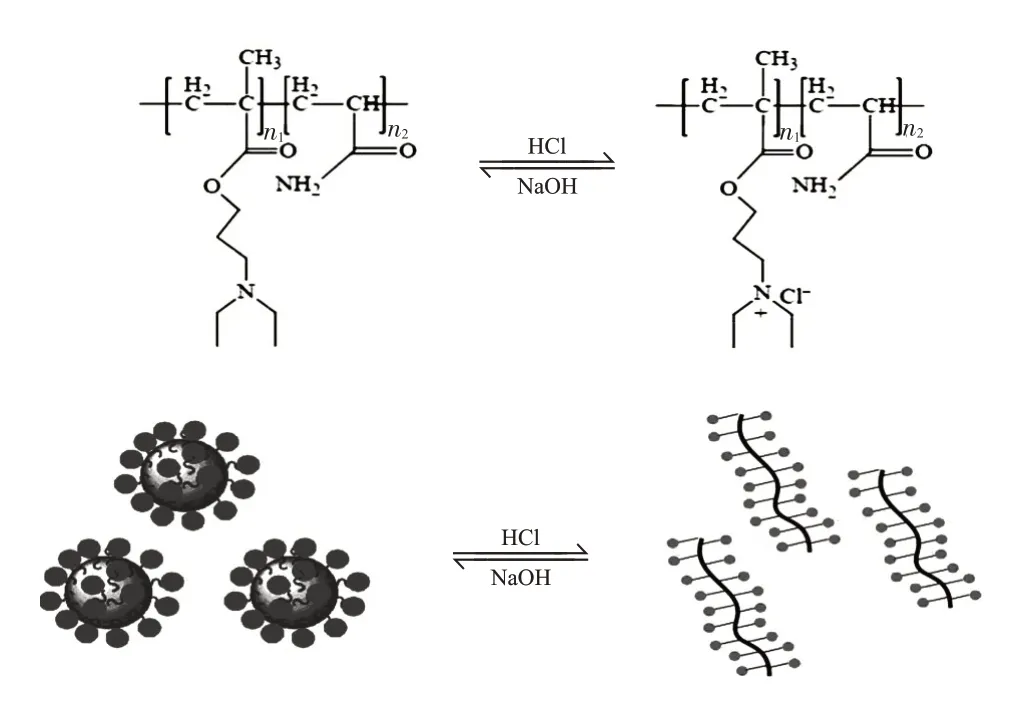

碱性条件下,聚合物乳化剂分子上具有亲水性的AM 单体和疏水性的DEAEMA 单体。在水溶液中亲油性基团聚集成团,亲水链朝外,具有两亲性,表现出良好的表面活性,表面张力可降至35 mN/m,乳化性能良好。同时该乳化剂吸附在油水界面膜上,能形成稳定的稠油Pickering 乳状液[18],可用于稠油乳化降黏。由图10 可见,在酸性条件下,DEAEMA单体中的叔胺基团发生质子化形成季铵盐,从亲油单体转变成亲水单体,整个聚合物分子中均是亲水单体,乳化剂分子失去亲油基团,导致分子疏水性遭到破坏,从而失去两亲性和表面活性,从而实现快速破乳。因此,通过pH调控DMAEMA的亲水-疏水性能,实现乳化剂的表面活性可控,形成乳化-破乳可控的稠油乳状液。

图10 pH响应型乳化剂响应机理

3 结论

以甲基丙烯酸N,N-二乙胺基乙酯(DEAEMA)、丙烯酰胺(AM)、偶氮二异丁脒盐酸盐(V-50)为原料制备了pH 响应型稠油乳化剂。当DEAEMA、AM 单体配比为7∶3 时,乳化剂的表面活性最好,表面张力为35 mN/m,乳化剂对稠油乳状液的降黏率达到99%以上,并且乳状液具有良好的稳定性。

乳化剂具有显著的pH 响应特性,在碱性条件下呈均匀的微球,具有较好的表面活性;在酸性条件下变成透明的高分子溶液,失去表面活性。稠油乳状液的黏度随乳化剂加量的增加而降低,降黏率约99%,抗温抗盐性能较好。通过调节pH 值可使DEAEMA质子化或去质子化,从而使得乳化剂表面活性可控,实现稠油乳状液乳化-破乳可控。