筒型蒙皮零件成形工艺优化研究

2020-10-15李文钦朱乐宗文松涛曾斌

李文钦,朱乐宗,文松涛,曾斌

(1.中国人民解放军海军装备部驻武汉军事代表局驻南昌地区航空军事代表室,江西 南昌,330024;2.航空工业洪都,江西 南昌,330096)

0 引言

零件工艺设计是将初始毛坯转化为最终产品的过程[1]。工艺设计的好坏直接影响到最终产品的质量,在整个产品生命周期中占据重要地位,成形工艺设计过程需要综合考虑零件的结构、生产条件等影响因素[2]。筒型类零件为某一机型零件,精度要求较高且成形的关键是确保零件对缝和端头直线度公差符合要求。该零件具有外轮廓尺寸和相对厚度大等特点,而且成形工艺方案设计过程复杂且受到多种因素相互影响。为改善筒型蒙皮零件成形后对缝开口过大或过小和直线度公差过大等缺陷,提高零件表面质量,本文对零件成形工艺措施及各工序间的质量控制进行了研究。

1 零件成形工艺分析

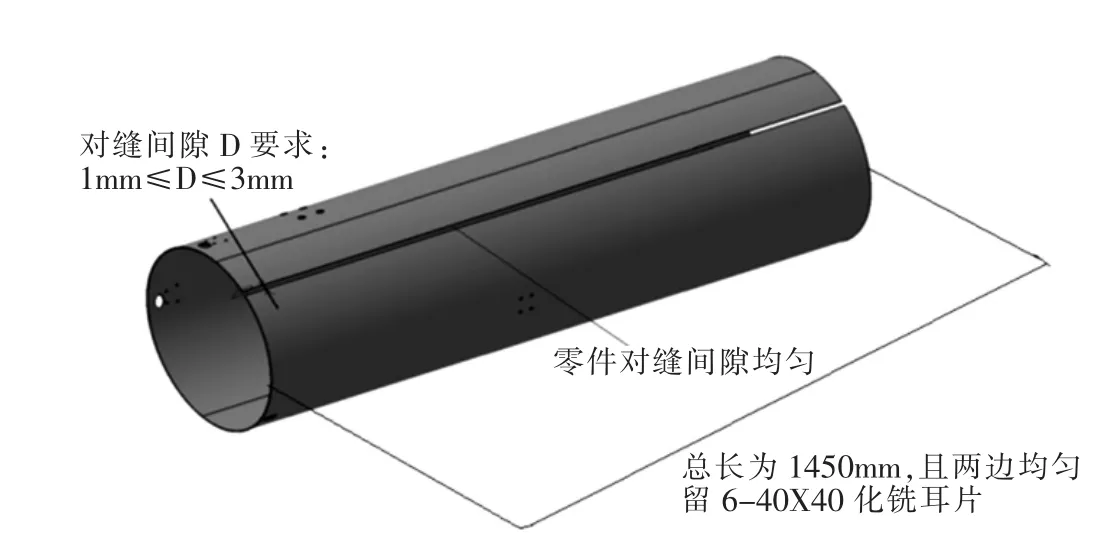

图1为筒型防锈铝蒙皮零件示意图,图2为三维数模示意图,材料LF6M,厚2.5mm,总长为1450mm,外径200mm,内径198mm。该零件后续需搅拌摩擦焊,其中焊接工艺要求留化铣余量0.5mm,并且要求零件钣金成形后达到:对缝尺寸1mm≤D≤3mm,且对缝间隙均匀;零件自由状态下直线度公差1.1mm/1450mm。

根据零件结构特点,制造中存在以下技术难点:

1)零件抗拉强度和屈服强度较大,其中δ0.2≥16kgf/mm[3],滚弯后产生的回弹较大,零件变形较大,精度难以控制;

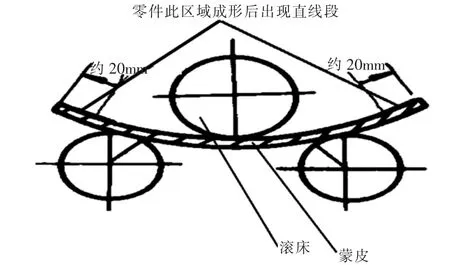

2)零件成形后直线度公差较大,且零件成形过程中两端头有约20mm出现直线段,无法满足制造要求,如图3所示;

图1 零件示意图

图2 三维示意图

图3 零件成形端头示意图

3)后续零件需焊接,其中零件的对缝尺寸要求较高(即对零件的展开尺寸要求),若对缝尺寸过大,则严重影响零件焊后密封性,极易报废;若对缝尺寸过小,则修锉困难;

4)零件对缝缺口间隙不均匀现象,容易出现“喇叭口”现象;

5)“化铣”后材料应力释放,影响零件的直线度及对缝尺寸。

2 零件工艺方案设计

2.1 零件成形工艺正交分析原理

正交试验设计是研究多因素、多水平的一种试验设计方法,是试验优化的一个重要组成部分,是利用正交表来分析多因素试验的一种设计方法。它是由试验因素的全部水平组合中,挑选部分有代表性的水平组合进行试验的,找出最优的水平组合[4]。该试验具有以下优点:

1)能有效解决多因素试验。

2)试验次数不多,但有较强的代表性。

3)计算简便、可靠性高、适用面广等特点[5]。自20世纪70年代以来,正交试验优化的实际应用越来越广,正交试验优化设计在飞机设计和实验中的应用也日益增多,其基本概念有以下几个:

(1)试验指标。在正交试验设计中,依据试验目的而选择的、用来考察试验效果的特征值称为“试验指标”,简称“指标”,也称“试验结果”。

(2)试验因素。对试验指标可能有影响的要素或原因称为“试验因素”,简称“因素”。

(3)因素水平。正交试验设计中,因素所处的状态和条件的变化可能引起试验指标的变化,称各因素变化的状态或条件叫作“水平”或者“位级”,考察指标有综合平衡法和综合评分法[6-7]。

本文针对某型号筒形零件成形优化的目的,即试验指标是保证成形后的对缝尺寸1mm≤D≤3mm,零件自由状态下直线度公差1.1mm/1450mm,且满足零件对缝间隙均匀等要求。本文采用综合平衡法进行研究,筒型零件成形影响因素很多,根据此前大批量生产经验反馈,影响零件对缝尺寸和直线度公差的主要因素是零件的下料尺寸、下料方向和成形工艺措施,试验因素为零件下料尺寸、下料方向和成形工艺。

2.1.1 零件下料尺寸和下料方向的选择

零件成形后需进行焊接,其对缝缺口要求密封性较高。其中根据实践经验知其零件下料尺寸对其对缝缺口有较大影响,目前下料尺寸及展开图在蒙皮零件已广泛应用,为了将板材成形成零件或部件,必须根据零件数模按照展开样板画出展开图、然后下料,并最终加工成型。筒形蒙皮下料是指在蒙皮板上数控铣切割出筒形蒙皮的制造毛坯尺寸,下料尺寸一般由两部分构成,即在筒体按外形展开净尺寸的基础上,加上制造工艺留量或减掉工艺余量。要想得到准确的筒体下料尺寸就必须掌握其成型的工艺特点和保证正确的下料。

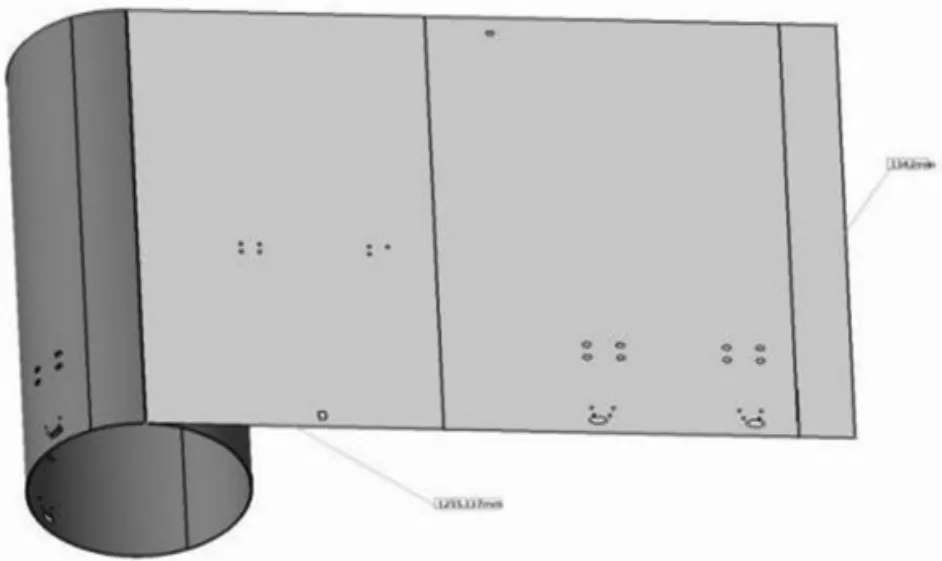

如图1所示,零件外径R=200mm,内径Rq=198mm,通过软件分析计算零件按外表面展开长度L1=1255.1mm,按内表面展开长度L2=1242.6mm,图4为零件展开后长度。根据经验公式[2]:

Rq为回弹前零件内表面半径198mm;RH为零件成形并回弹后内表面半径,t为零件厚度,t=2.5mm,回弹后计算表面半径RH=212mm与数模中零件内径Rq=198mm相差较大。按零件外表面展开尺寸1255.1mm×1450mm,尺寸下料后进行滚弯成形后则出现严重过滚;按零件内表面展开尺寸1242.6mm×1450mm下料后,零件对缝尺寸远大于3mm。

图4 零件展开示意图

零件按 1248(0/+0.5)mmX1450mm下料,对缝尺寸D≥3mm,容易造成零件报废,且对缝不均匀,容易出现“喇叭口”形状;若按1250(0/+0.5)mmX1450mm,则对缝尺寸过小,D≤1mm,后续零件校正难度较大。

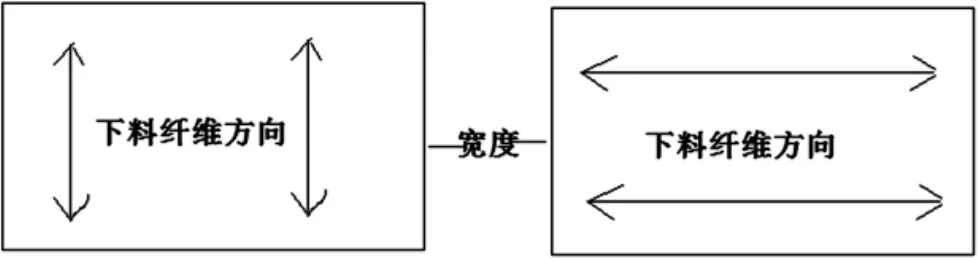

零件的对缝尺寸和直线度公差在对成形过程中影响因素较多,根据前期大量生产反馈,其中下料尺寸和下料纤维方向影响更为明显。零件下料纤维方向有横向和异向,当零件下料纤维方向与成形方向异向时,不利于提高零件延展性。同时成形后对缝尺寸不均匀,基于此,本文对零件下料宽度尺寸选1248.5(0/+0.5)mm×1450mm、1249(0/+0.5)mm×1450mm、1249.5(0/+0.5)mm×1450mm 和下料纤维方向进行研究。如图5所示为零件宽度纤维方向。

图5 零件下料方向对比示意图

2.1.2 零件成形方法的选择

在保证不影响零件表面质量和精度的情况下,零件此前成形工艺流程A1:“领料-初滚成形-滚弯成形-化铣-校正-检验”。其中“初滚成形”和“滚弯成形”是零件成形工序;“化铣”是铣出零件高度为0.5mm台阶高度。但此工艺方法加工的质量难以满足零件后续要求,该零件成形工艺方法主要存在以下缺陷:

1)零件铣切后进行滚弯成形,“滚弯成形”过程中因材料连续发生塑性变形(弯曲),内应力集中,零件变形回弹较大,即零件对缝不能很好吻合,对缝开口大;

2)零件经“化铣”后材料残余内应力释放,零件变形较大,进一步造成零件的直线度公差偏差较大,对缝尺寸过大;

3)零件滚弯采用上辊轴压下量,多次改变辊轴相对位置和滚弯变形量对零件变形,但零件在始端和末端各有长度约20mm不能成形,直线度公差较大,远远大于1.1mm/1450mm要求,校正工作量大;

4)零件因“滚弯成形”残余应力释放,造成对缝尺寸较大,同时后续经过“化铣”,进一步加剧了其应力释放过程,造成后续校正工作强度较大,生产效率较低,严重影响零件交付。

基于上述对零件采用成形工艺出现的缺陷分析,本文提出零件采用另外一种成形工艺流程,即:A2:领料-排样-铣切-闸压成形-化铣-滚弯成形-校正-检验。具有以下优点:

增加“闸压成形”工序,安排在“化铣”工序和“滚弯成形”工序前。闸压成形的作用是克服零件始端和末端约20mm区域难以成形的缺陷;

零件经闸压成形后直接进行“化铣”,一方面可减少零件闸压成形后的残余应力(应力释放),减轻零件闸压成形后变形量;

将“化铣”工序”安排在“滚弯成形”工序”前。零件经闸压成形和“化铣”工序后,对零件直接进行“滚弯成形”,取消此次的预滚过程,此次零件残余应力经过一定的释放,变形回弹不严重,直接进行“滚弯成形”,可控制零件对缝尺寸和满足零件直线度公差精度要求;因零件残余应力在成形过程中进一步释放,零件后续校正工作量明显减轻,生产效率得到进一步提高。

2.1.3 因素水平表

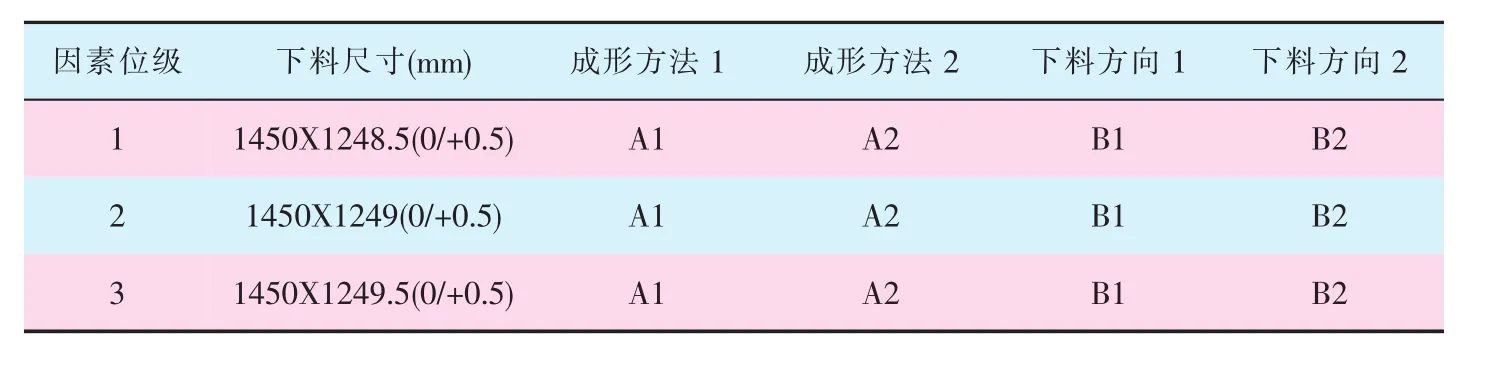

根据对零件下料尺寸和成形方法的选择,下料尺寸选择3个水平,成形方法选择2个水平,如表1所示。

2.2 试验结果

选用正交试验表,得试验计划表和试验模拟结果,见表2。

表1 因素水平表

表2 试验计划和试验结果

当零件采用工艺方法A2时,通过对比零件下料方向可知(即第7次试验和第8次试验),下料方向为B1时,即零件成形方向与纤维方向一致时,零件对缝尺寸最大为2.0mm,自由状态下直线度公差1.0mm,;当零件成形方向与纤维方向异向时,零件的对缝尺寸最大为2.5mm,直线度公差为1.5mm,不满足制造要求。可知零件下料纤维方向与成形方向一致时,对缝尺寸较为均匀;当零件下料均采用1450mm×1249(0/+0.5)mm;零件下料纤维方向与成形方向一致时,对比零件成形工艺方法A1和A2(即第7次试验和第9次试验),发现零件第7次工艺试验效果最好,对缝尺寸变化均匀,直线度公差满足要求,而第9次试验,零件对缝尺寸均匀,满足制造要求,但零件直线度公差较大,为1.5mm,不满足制造要求。

3 结论

正交试验设计法作为研究与处理多因素试验的一种科学方法,可有效解决圆筒形零件成形工艺(及应用)出现的问题,为产品质量调整及控制提供了快速、有效的解决办法。根据试验结果,本文选取综合平衡法进行分析可知:圆筒形零件成形最佳工艺方法下料尺寸按1450mm×1249(0/+0.5)mm且下料纤维方向与零件成形方向一致,且采用工艺成形方法为“领料-闸压成形-化铣 -滚弯成形-校正-检验”,零件成形后的对缝尺寸和直线度公差满足制造要求,同时零件对缝尺寸变化较均匀,满足焊接制造工艺要求。

结合本次试验,可以继续优化方案,比如增加滚弯和闸压成形工艺参数并再次进行正交试验,或者采用综合评分法,找到最优参数组合及成形范围,可实现最优工艺控制的效果。