干河煤矿2-216运输顺槽掘进工作面防尘技术研究与应用

2020-10-14张彤

张 彤

(山西霍宝干河煤矿有限公司,山西 临汾041602)

1 工程概况

山西焦煤霍州煤电霍宝干河煤矿2-216工作面井下位于+80水平一采区的右翼,北侧为F14断层,西侧为2-112工作面采空区,南侧为2-118C工作面采空区,东侧为F23断层。工作面开采2#煤层,煤层平均厚度3.75m,夹矸0.55m左右,煤层倾角7~11°,平均9°,煤层硬度为1.5,属于稳定性煤层,煤层直接顶为细粒砂岩,均厚2.45,直接顶中粒砂岩,均厚为4.8m,直接底岩层为炭质泥岩,均厚2.9m,基本底为中粒砂岩,均厚为3.1m。

根据矿井地质资料可知,2#煤层有爆炸性危险,煤尘爆炸指数61.2%,火焰长度120mm,加岩粉量为70%。2-216工作面运输顺槽沿煤层底板掘进,掘进宽度×高度=5m×4.8m,巷道掘进时采用EBZ200掘进机,巷道掘进期间采用压入式通风方式,现为有效治理掘进工作面作业时的粉尘,特进行粉尘分布规律及防尘技术的分析研究。

2 掘进工作面粉尘分布规律

2-216工作面运输顺槽掘进期间产生的粉尘主要受到自然因素和非自然因素两方面的影响,自然因素方面主要包括:地质构造、煤层赋存、煤岩性质和环境温度湿度,非自然因素主要包括:通风情况、作业强度、截割参数和截割顺序[1-3],具体综掘面的尘源种类、产尘影响因素和产尘机理如图1所示。

现为有效分析2-216运输顺槽掘进工作面掘进作业时粉尘的分布规律,现采用FLUENT数值模拟软件,设置掘进工作面风筒直径为1m,风速为11.2m/s,设置风流场出口采用outflow条件,设置空气密度为1.25kg/m3,动力粘度为1.7894×10-5kg/m·s,温度为298K[4-5],现基于上述建立的数值模拟模型,进行2-216运输顺槽综掘工作面作业时粉尘场的运移规律1.7

根据数值模拟结果,现分别给出巷道掘进作业开始后60s后,在巷道YZ断面上粉尘浓度的分布规律如图2所示。

图1 综掘工作面产尘结构示意图

图2 巷道掘进60s后YZ断面上粉尘浓度分布云图

分析图2可知,在巷道掘进60s后,此时巷道掘进产生的粉尘主要在掘进工作面的回风侧,另外从图中能够看出此时高浓度粉尘主要在巷道的中部和进风侧产生聚集,产生这种现象的主要原因为巷道回风侧的风速相对较快,在风流作业下粉尘会随着风流被带走,故巷道回风侧不易出现高浓度粉尘聚集的现象,致使高浓度的粉尘集中主要出现在巷道进风侧和巷道中部;由于巷道回风侧的粉尘会随着风流运动,进而使得回风侧整体表现为粉尘浓度较高。从图1中同样能够看出,在距离掘进头50m的范围内,巷道中部和回风侧存在着较多的粉尘,回风侧粉尘的浓度主要表现为随着距掘进工作面距离的增大,粉尘飘散的越来越高,粉尘浓度逐渐降低。

现为进一步分析综掘工作面粉尘浓度的分布规律,现将掘进工作面划分为三个区域,分别为回风侧、巷道中部和风筒侧,现具体分析掘进工作面该三处区域沿程粉尘浓度的分布,具体不同区域粉尘浓度曲线如图3所示。

通过分析图3可知,掘进工作面在风流作用下会在巷道进风侧和中部4~6m的位置处出现涡流现象,进而形成高浓度的粉尘聚集点,进风侧在该处的粉尘浓度达到690mg/m3,巷道中部该处粉尘浓度约为680mg/m3;随着距掘进工作面距离的增大,工作面进风侧与回风侧粉尘的浓度均呈现出逐渐降低的趋势,粉尘浓度在距离掘进工面月40m的位置处,其粉尘浓度的变化逐渐降低,在距离掘进工作面50m的位置处,粉尘浓度基本处于稳定状态。

图3 掘进工作面沿程粉尘浓度分布曲线图

基于上述分析可知,2-216工作面掘进期间,掘进工作面产生的粉尘主要集中在距掘进工作面50m的范围内,粉尘主要分布在巷道回风侧,在巷道中部和进风侧距掘进工作面4~6m的位置处出现粉尘聚集,故在进行掘进工作面防尘作业时,应将防尘重点放在巷道回风侧及进风侧和中部4~6m的位置处。

3 防尘方案与效果

3.1 防尘方案

根据2-216工作面运输顺槽掘进工作面的具体特征,结合掘进工作面粉尘分布规律的模拟结果,确定工作面采用在综掘机截割头位置采用泡沫降尘技术,在皮带机运输过程中采用定点触控式风水联动喷雾系统,为实现全断面的风流的净化采用定时光喷雾系统,并进一步辅以人工洒水的方式以防止掘进工作面出现二次扬尘现象,具体2-216工作面运输顺槽掘进工作面防尘系统如图4所示。

图4 掘进工作面防尘系统示意图

具体2-216运输顺槽掘进工作面的降尘措施为:

1)机载泡沫降尘:由于煤层一般具有疏水特性,因此采用煤层注水的方式并不能取得较好的降尘效果,向通过机载泡沫在掘进机源头的位置处对高浓度的粉尘进行捕捉沉降。

2)皮带运输降尘:皮带在运煤过程中,会存在摩擦与振动现象,其会产生大量的粉尘,现在定点风水联动喷雾系统,设置喷雾点间距为400m一个,喷雾的控制方式为触控式[6],一处喷雾点安设2个喷嘴,以实现对皮带运输过程中产生粉尘的捕捉。

3)在转载点防尘:转载点位置处由于掘进处的煤岩体会在重力作用下坠落,在该点位置处同样采用自动触控式喷雾系统进行防尘,喷雾系统的控制方式等参数与皮带机降尘参数相同。

4)全断面降尘:采用定时定点光喷雾技术进行巷道全断面的降尘,喷雾的控制方式为定时互相交错开启,通过光控关闭,喷雾在巷道走向上以400m的间距布置,生产作业班每间隔1h进行一次喷雾作业,每次喷雾作业喷雾时长为8min。

5)净化水幕:在距掘进工作面迎头50m的范围内设置两道全断面净化水幕,第一道水幕设置在距掘进头20m的位置处,第二道水幕布置在距掘进头45m的位置处,净化水幕布置形式如图5。

图5 净化水幕布置形式示意图

6)人工降尘:基于数值模拟结果,人工降尘作业主要在距掘进工作面50m范围内的回风侧和巷道进风侧和中部距掘进工作面4~6m的位置处实施,人工洒水每间隔2h实施一次。

3.2 效果分析

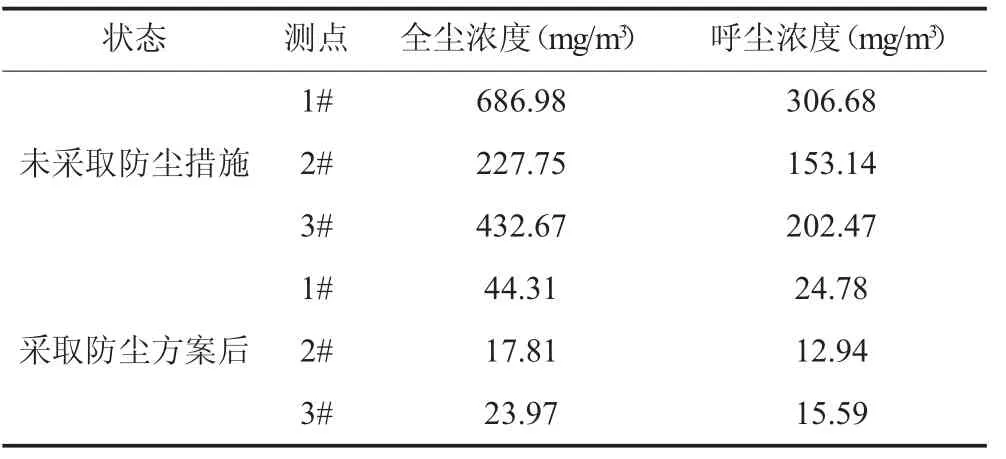

为分析2-216运输顺槽防尘方案的效果,在掘进工作面采用防尘措施前后分别进行粉尘浓度的测试,测试主要包括全尘浓度和呼尘浓度,测试结果如表1所示。

分析表1可知,当2-216运输顺槽掘进工作面采用上述防尘措施后,全尘的降尘率为92.18%~94.46%,呼尘的降尘率为91.55%~92.30%,据此可知上述降尘方案降尘效果显著。

表1 掘进工作面采用防尘方案前后粉尘浓度数据

4 结 论

根据2-216运输顺槽掘进工作面的具体特征,通过数值模拟的方式分析了掘进面粉尘的分布规律,确定掘进面粉尘主要出现在距掘进工作面50m的范围内,基于数值模拟结果,设计以综掘机截割头位置采用泡沫降尘技术为主的防尘方案。根据防尘方案实施前后的粉尘浓度数据对比,得出防尘方案降尘效果显著,优化了掘进工作面的作业环境。