开元煤矿15401进风巷支护方案优化及应用研究

2020-10-14吴杨生

吴杨生

(阳煤集团寿阳开元矿业有限公司,山西 阳泉045400)

1 工程概况

阳煤集团寿阳开元矿业有限责任公司前身为黄丹沟煤矿,2008年扩建后生产能力大3Mt/a,现阶段主要开采15#煤层,煤层厚度由北向南,由东向西逐渐变薄,15#煤厚度为4.78~2.58m,平均4.25m,含夹矸0~3层,岩性为泥岩,一般小于0.20m。15401工作面地面位于放马沟村以南、上峪村以西、石人沟村(已搬迁)的山梁沟谷地带,有部分树林分布。开元煤矿属于高瓦斯矿井,为满足通风要求,15401工作面布置四条回采巷道,如图1所示。15401工作面老顶为石灰岩,致密坚硬,均厚5.8m;直接顶为黑色泥岩,富含植物化石,强度较低,均厚6.8m;直接底为砂质泥岩,性脆,含大量植物根茎化石,均厚3.5m;老底为细粒砂岩,石英为主,其次长石,均厚4.6m。根据15#煤层综合地质资料,15401辅助进风巷掘进期间共需揭露4个陷落柱,规模分别为:X2(距开口24~89m,规模:146×78m)、X4(距开口108~169m,规模:56×26m)、X5(距开口248~359m,规模:67×40m)、X6(距开口451~689m,规模:96×34m)。

图1 巷道布置详情

2 原有支护体系及矿压特征

2.1 15401进风巷支护现状

15401进风巷采用矩形断面,巷道宽度为5.2m,高度3.0m,掘进采用锚网索联合支护,顶板采用杆体为BHRB500钢材的MSGLW500/18×2000高强度左旋无纵筋螺纹钢锚杆,间排距为1000mm,每排6根,配合规格为BHW4-220-5000-1175-6的W型钢带护顶,锚杆安装时采用规格为MSK2335和MSZ2360树脂药卷各一支,锚固力不低于100kN。预紧力距不小于150N·m;顶板锚索采用Φ17.8-1×7-6300mm预应力钢绞线,间排距为2500×3000mm,每排两根,锚固剂为一支MSK2335和两支MSZ2360树脂药卷,锚固力要求不小于300kN,预应力不小于200kN,锚索托盘采用14#槽钢配合平托盘进行支护。两帮锚杆规格与顶板相同,间排距为1000mm,均沿水平方向垂直巷帮施工,锚固剂为一支MSK2360树脂药卷,锚固力不小于50kN,预紧力距不小于40N·m。巷道表面采用10#冷拉铁丝编制的菱形网,型号为LW10#/50×50,网片横向搭接宽度不小于100mm,顶网和两帮网片搭接宽度不小于100mm。

2.2 15401进风巷破坏特征

15401进风巷采用上述支护方案掘进了280m,辅助进风巷掘进了315m,掘巷后,巷道表面出现较大的变形破坏,预计无法满足工作面生产的断面,且两条巷道地质条件非常相似,故意15401进风巷为对象,进行其围岩控制技术的研究。15401进风巷设计长度为1235m,现已掘进280m,为掌握围岩变形的具体情况,待巷道围岩稳定后在现场进行表面位移量测量,结果表明,巷道顶板下沉量大多在100~300mm之间,局部顶板下沉严重,最大可达600mm,两帮相对移近量多在200~500mm之间,局部达到800~950mm,存在明显的网兜现象,底板底鼓不明显,基本小于150mm,综上表明,巷道采用原支护方案顶板下沉量和两帮移近量较大,已经严重影响巷道的正常使用。

图2 三维数值模型示意图

3 15401进风巷支护方案模拟研究

为确定15401进风巷的最佳支护方案,采用FLAC3D软件进行模拟分析[1~3],为确保模型的真实性,首先在工作面取样测定各岩层的地质力学参数,根据15401工作面采掘条件及地质条件建立图2所示的模型,模型尺寸(长、宽、高)为100m、10m、30m,巷道断面尺寸(宽×高)为5×3m,根据现场地应力测试结果,上覆岩层等效载荷为10.5MPa,测压系数为1.2,模型四周边界水平位移施加约束,模型底部边界为固定约束。煤岩体服从摩尔——库伦强度准则,各岩层的物理力学参数如表1所示。

表1 各岩层物理力学参数表

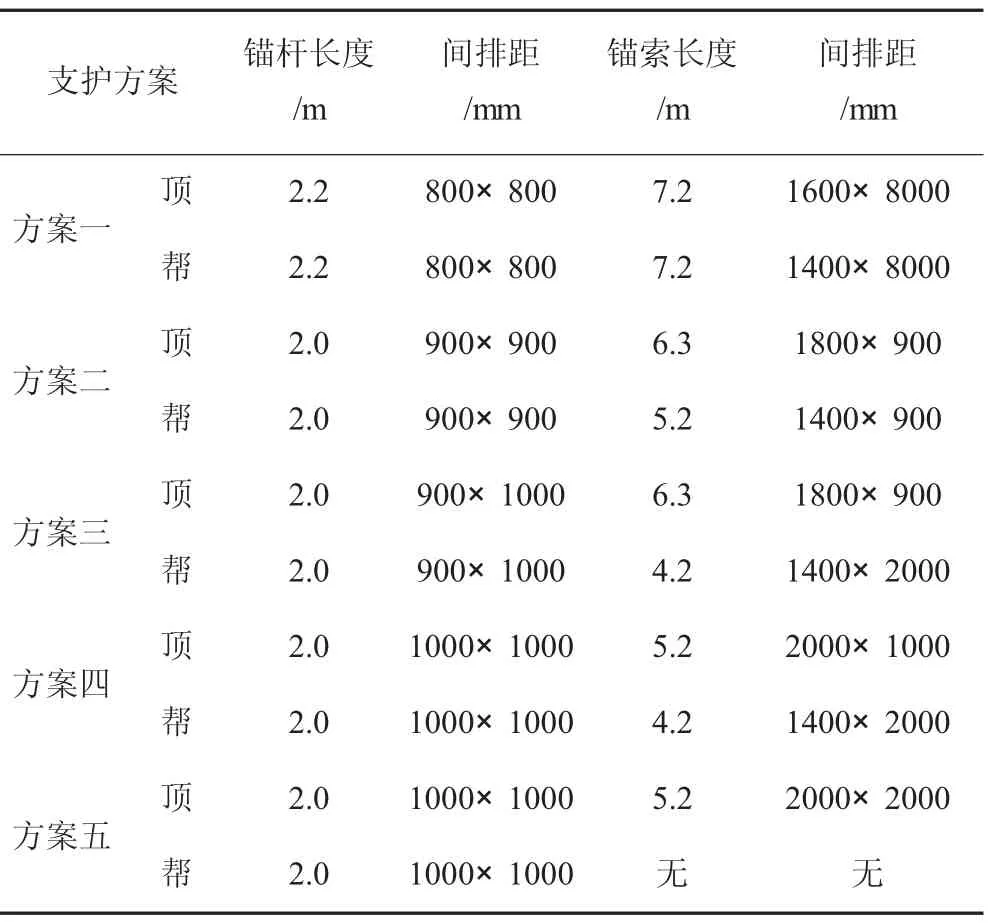

根据现场调研结果可知,15401进风巷采用原有支护方案掘进期间,顶板下沉和两帮移近变形较为严重,原有支护方案无法有效控制围岩的变形,因此可通过提高支护强度来改善支护效果。通过调整锚杆、锚索的长度、布置参数来调整支护强度,锚杆直径增大为20mm,锚索直径为17.8mm。参考类似地质条件下巷道支护的成功案例[4~5],初步提出以下五个备选支护方案,详见表2。

表2 各支护方案详情

依据上述支护方案分别进行进风巷和辅助进风巷的开挖,采用Cable单元模拟锚杆和锚索,模型计算平衡后,记录进风巷表面的位移量,整理得到图3所示的结果。

图3 巷道表面位移量数值模拟结果

根据表2所示支护方案的参数可以看出,支护方案由一到五,锚杆、锚索长度和布密度逐渐降低,由图3所示统计结果可知,巷道表面的位移量逐渐的增大,方案一~方案三,巷道表面最大变形量增加不明显,以顶板最大下沉量为例,方案三与方案一相比,仅增大16%,巷道表面变形量均保持在较低水平,围岩整体稳定;方案三~方案五,巷道表面位移量明显增大,方案四与方案三相比,顶板下沉量增大49%,方案五与方案三相比,顶板下沉量增大135%,方案四、方案五条件下,巷道表面变形量增大明显。综上所述,采用支护方案三既能取得较好的围岩控制效果又经济合理。

4 15401进风巷支护方案及应用效果

4.1 进风巷优化后的支护

图4 15401进风巷优化后支护详情

根据15401进风巷原有支护条件下的围岩变形特征,结合前文对巷道支护方案的模拟分析,优化后的支护方案如图4所示。所有锚杆杆体规格为φ20-M22-2000的无纵筋螺纹钢,钢号为500#,锚杆间排距900×1000mm,采用MSCK2330和MSZ2350树脂药卷各一支双速树脂加长锚固,锚杆钻孔采用直径28mm的钻头施工,锚杆配套使用承载能力不低于210kN的平托盘及螺母,顶板锚杆间通过规格(长、厚、宽)为4800mm、4mm、280mm的W钢带联结,帮锚杆采用W钢护板配合托盘进行支护。顶板锚索采用直径17.8mm、长度6300mm的钢绞线,锚固剂为一支MSCK2330和两支MSZ2350树脂药卷,采用“二二”布置,间排距为1800×1000mm,两帮锚索采用直径17.8mm、长度4200mm的钢绞线,每排两根,距离巷道底板600mm,间排距为1400×2000mm。

4.2 支护效果监测

为验证优化后的支护方案的围岩控制效果,15401进风巷采用优化后的支护方案掘进期间,每间隔50m布置测站,监测顶板下沉量及两帮相对移近量,整理得到图5所示的结果,1#测站位于距开口310m处(采用优化后的支护方案掘进30m),成巷初期,巷道变形速率较快,顶板下沉速率最大达到6.8mm/d,两帮移近速率最大达4.55mm/d,成巷18天后,巷道变形速率明显减小,围岩逐渐稳定,最终顶板下沉量为25.3mm,两帮移近量为22.3mm,围岩变形量很小,整体稳定。3#测站位于距开口410m处(采用优化后的支护方案掘进130m),巷道变形规律与1#测站类似,最终顶板下沉量为22.5mm,两帮移近量为18.6mm,变形量很小。综上可知,采用优化后的支护方案,15401进风巷掘进期间,巷道表面变形量很小,围岩整体稳定,支护效果良好。

图5 15401进风巷表面变化规律

5 结 论

通过对开元煤矿15401进风巷表面变形情况现场测量表明,现有支护方案条件下,巷道顶板下沉和两帮收敛变形严重,已无法满足正常使用的断面需求,以提高支护强度为目的,提出多个备选支护方案,数值模拟分析得出最为经济合理的支护方案,现场应用及矿压监测结果表明,采用优化后的支护方案,顶板下沉量稳定在30mm以下,两帮相对移近量稳定在25mm以下,巷道表面变形量很小,支护效果良好,成功解决了掘进期间表面位移量过大的问题。