蒸汽发生器一、二次侧稳态换热特性数值研究

2020-10-13陈文振张晓辉汤青松

刘 乐,陈文振,黄 文,张晓辉,王 珏 ,汤青松

(1.海军工程大学 核能科学与工程系,湖北 武汉 430033;2.武汉第二船舶设计研究所,湖北 武汉 430064;3.中国国际工程咨询公司,北京 100000)

蒸汽发生器(SG)作为压水堆核电站的关键设备,在核反应堆热力系统中起到重要的作用。首先,它是将反应堆的热能传递给二回路介质以产生蒸汽的热交换设备[1];其次,它是一道有效的安全屏障,防止辐射泄漏,把放射性污染保留在一回路系统内。蒸汽发生器运行中伴随一、二次侧流质高温差和高压力差,二次侧汽液两相流沸腾换热和流动的过程,沸腾传热过程中容易出现传热管的振动、磨损、交变热应力甚至造成破损,影响蒸汽发生器的安全性和可靠性[2]。因此,研究蒸汽发生器传热管一、二次侧稳态换热特性有十分重要的意义。

目前,国内外对蒸汽发生器内热工水力特性分析开展了十分广泛的研究,王成龙[2,3]等人利用FLUENT模拟蒸汽发生器传热管一、二次侧耦合换热及管外过冷沸腾特性。Sun和Li等[4,5]采用两流体模型数值模拟了正方形布置传热管蒸汽发生器一、二次侧流动和换热特性,并对四叶梅花孔支撑板对蒸汽发生器流动和传热特性的影响进行了研究。而由于当前试验和测量方法有很大的局限性,且对正三角形布置传热管蒸汽发生器内传热和流动过程的研究有待完善。鉴于此,本文利用计算流体力学软件CFX,采用饱和相变模型,对自然循环倒U型正三角形布置传热管束内的流动传热和沸腾现象进行数值模拟,探究分析该类型蒸汽发生器一、二回路流质与传热管共轭传热过程的方法。

1 模型简化及网格划分

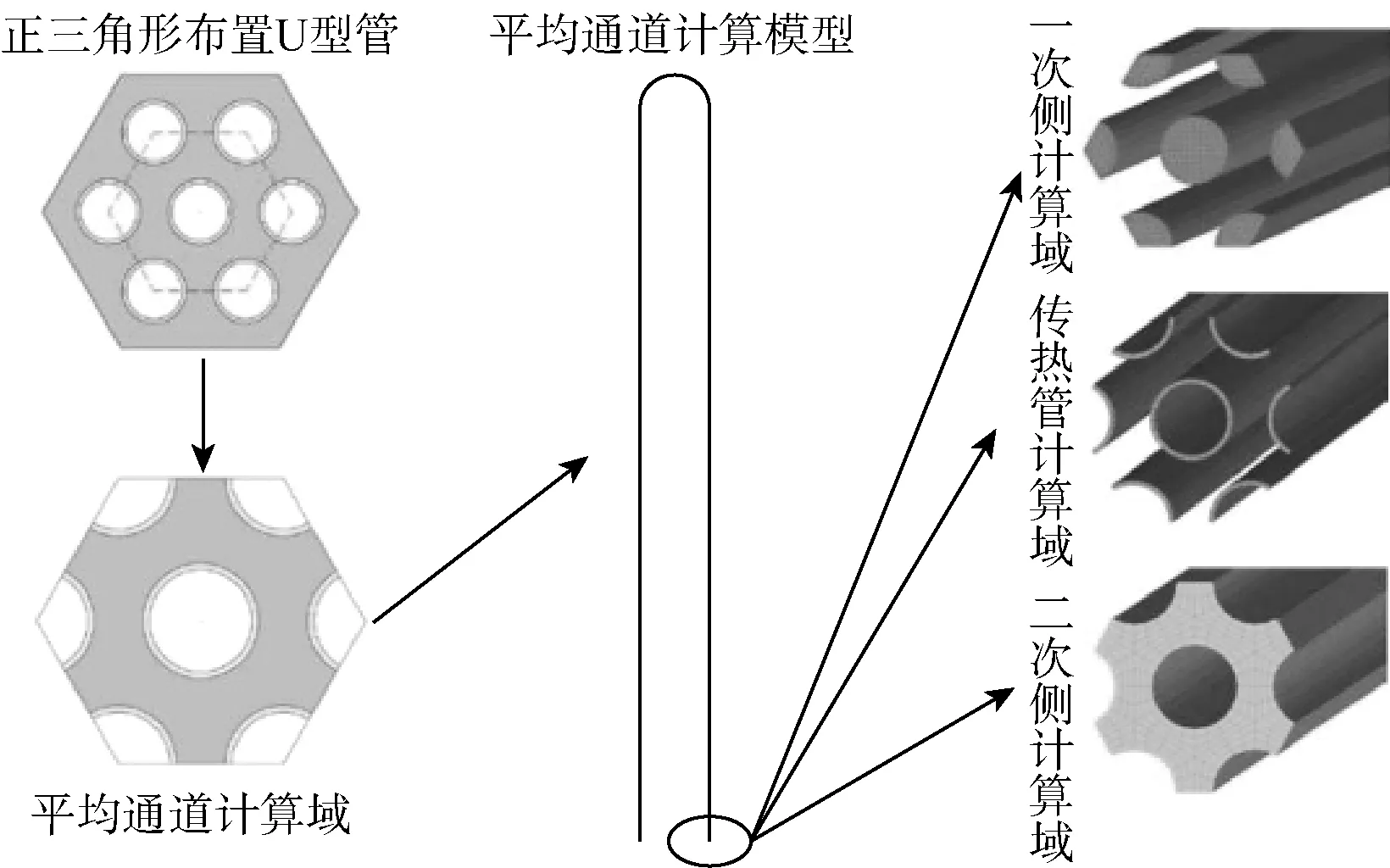

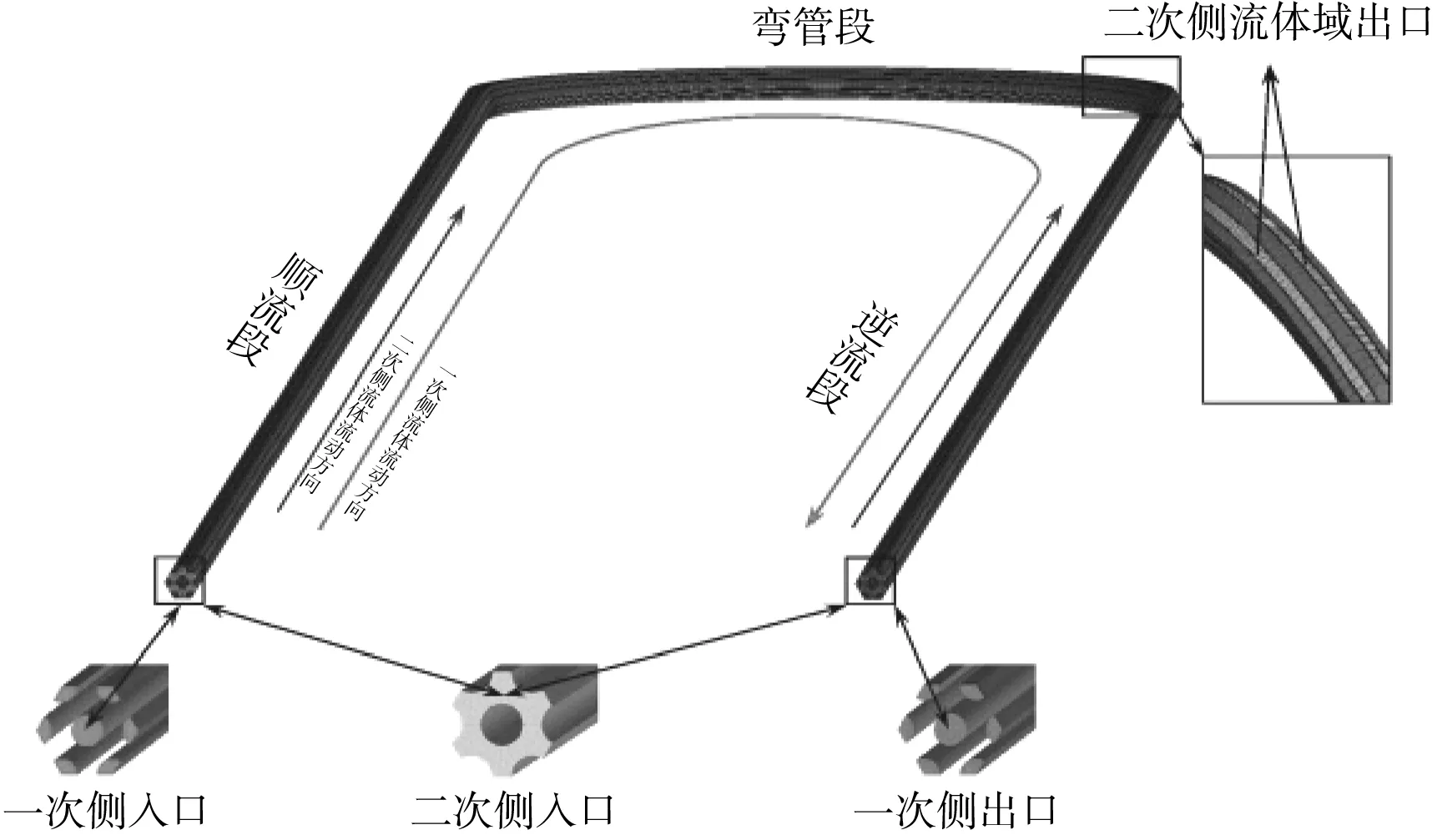

对自然循环倒U型传热管正三角形布置蒸汽发生器建立简化物理模型,计算区域为管板以上,且不考虑支撑板的蒸汽发生器传热管的三维“平均通道”模型,包括一次侧、传热管及二次侧,该模型包括1根完整传热管和相邻6根三分之一圆传热管及其周围的一、二次侧流体构成的U形“平均通道”模型,如图1所示。传热管外径为17.5 mm,壁厚1.0 mm,管中心距为24.9 mm,直管段高度为10.3 m,弯管段半径为485.3 mm。模型一次侧流体由模型一端流入,沿管内向上流动,经弯管段后由另一端向下流出;模型中一次侧流入直管段为热端,流出直管段为冷端。二次侧由传热管底部顺流段和逆流段入口流入,由弯管段上方流出,如图2所示。

图1 模型简化Fig.1 “Average channel”geometry

图2 进出口说明Fig.2 The boundary of inlet and outlet

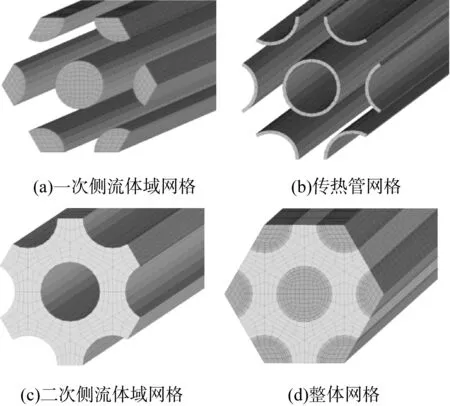

本文采用ICEM软件对“平均通道”一、二次侧流体域和传热管固体域进行结构化六面体网格的网格划分,不同流体域网格间连接方式为GGI(Generalized Grid Interface)模式,网格总体质量大于0.6,网格质量良好。选择100万、200万和300万三种网格数量模型进行敏感性分析,使用本文CFD计算模型计算得到蒸汽发生器换热特性关键参数二次侧水蒸气体积含汽率沿轴向高度的变化规律,三种网格相同轴向高度的体积含汽率的代数平均值相对偏差在5%以内,考虑到计算机计算能力的限制,选择“平均通道”模型网格数约为100万的计算域网格,网格达到无关性要求,如图3所示。

图3 “平均通道”模型网格划分Fig.3 Mesh of “average channel”

2 计算模型及边界条件

2.1 数学模型

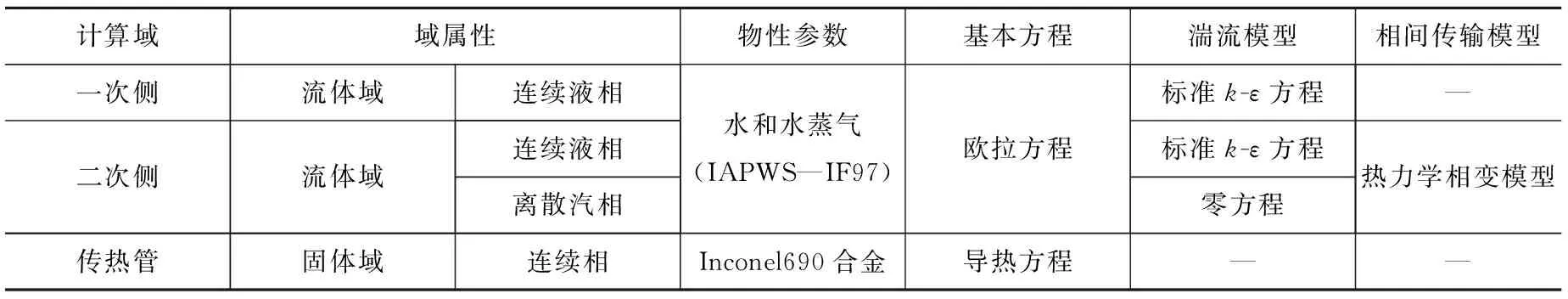

蒸汽发生器通过一次侧单相流质强迫对流与传热管共轭传热,加热二次侧流质沸腾换热,其具体控制方程和计算模型见表1。

表1 控制方程及计算模型Table 1 Governing equations and Calculation model

2.2 相间动量交换模型

在气液两相流动过程中,相间有相互作用力,分别为相间曳力和非曳力,其中黏性表面剪应力和压强分布共同决定曳力系数的大小。本文采用Ishii-Zuber模型[6]来计算二次侧连续相和离散相间的曳力系数。

式中:CD为曳力系数;

EO为爱特威数。

非曳力包括升力、虚拟质量力、壁面润滑力和湍流耗散力,考虑到二次侧等效直径较小且流速较低,因此暂不考虑相间非曳力对计算的影响。

2.3 相间热量传输模型

相间传热采用双热阻模型,通过描述两相与相界面的对流换热来表述两相间的热量传递过程。气相与相界面间换热采用零阻力模型,则相界面温度等于气相温度,即水蒸气饱和温度。液相与相界面间换热采用Ranz-Marshall经验关系式[7]计算努赛尔数:

Nu=2+0.6Re0.5Pr0.33

(0≤Re<200,0≤Pr<250)

式中:N——努赛尔数;

Re——雷诺数;

Pr——普朗特数。

2.4 相间质量传输模型

汽液两相间质量传输模型采用热相变模型,两相间通过相界面进行质量交换。

相界面向气相传递的热流量:

相界面向液相传递的热流量:

由总热量平衡Qα+Qβ=0可得:

式中:α、β——分别代表液相和气相;

qαβ、qβα——两相间传递的显热;

Hαsat、Hβsat——液相和气相的饱和焓值。

2.5 计算边界条件

为准确的模拟蒸汽发生器传热管两侧流质流动和传热特性,基于一、二次侧流质和传热管共轭传热的物理模型,结合该型蒸汽发生器功率运行稳态参数,建立模型边界条件如下:

(1)入口边界条件:一次侧流体入口质量流量为2.167 kg/s,入口温度为595.2 K;二次侧入口流体为过冷水,质量流量为0.874 kg/s,温度为536.0 K。

(2)出口边界条件:一次侧出口压力为15.5 MPa,二次侧出口压力为5.95 MPa。

3 模拟结果及分析

3.1 一、二次侧耦合传热特性分析

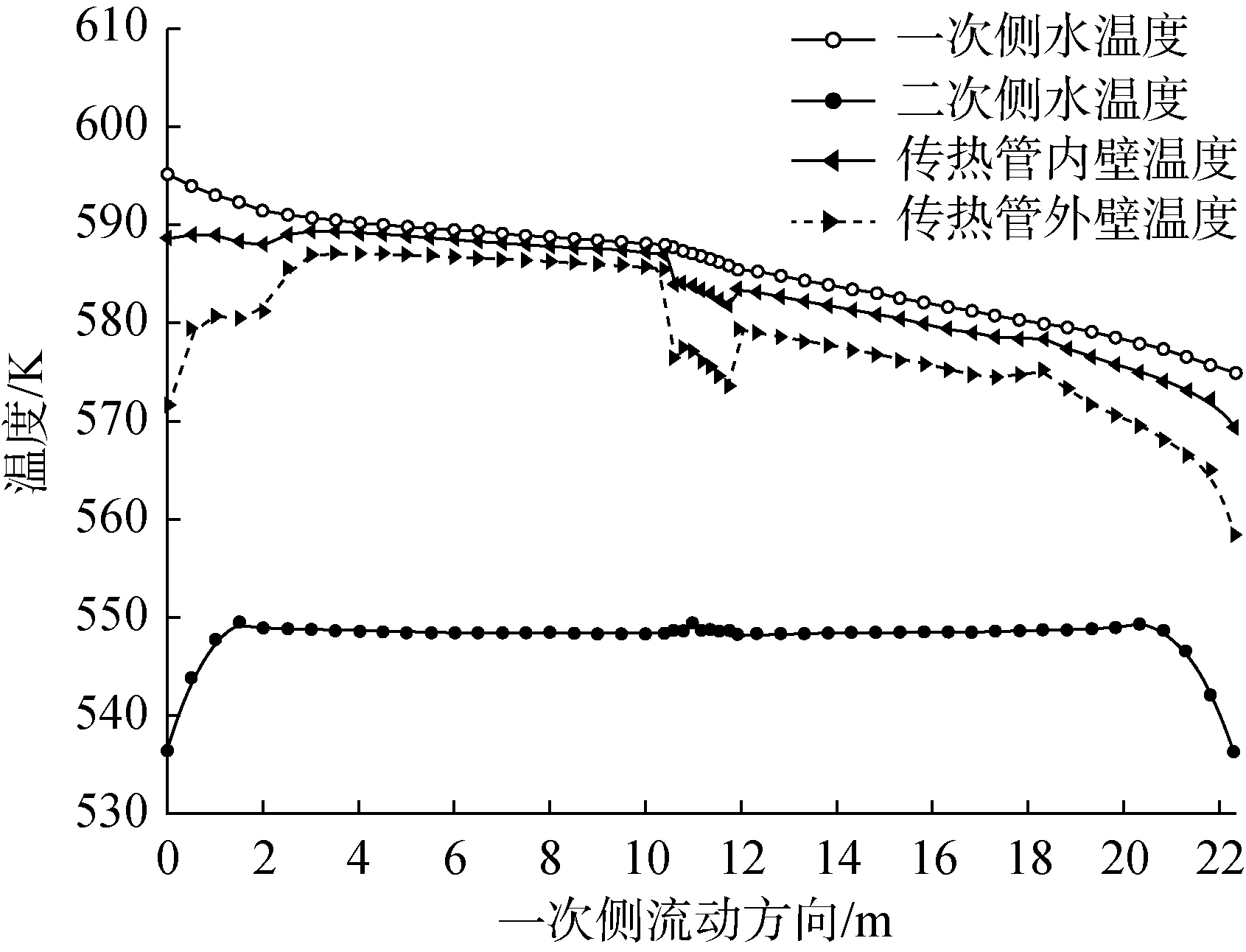

一、二次侧流体及传热管内、外壁沿一次侧流体流动方向的变化的计算结果示于图4,一次侧流体温度沿流动方向逐渐降低,其中弯管段内流体降温速率较大;二次侧顺、逆流段入口过冷水持续被加热沸腾后,二次侧内流体被加热为饱和温度下的湿蒸汽。

图4 一、二次侧流体和传热管壁面温度Fig.4 Distribution of coupled temperature

传热管外壁面温度在预热区逐渐升高后,最终与一次侧水温度变化趋势保持一致,内壁面温度与一次侧温差较小且变化趋势相同,主要是因为一次侧流体与内壁面为管内单相对流换热,一次侧壁面热阻较小,换热系数大,内壁面温度与一次侧流体温度变化趋势保持一致。弯管段内、外管壁温差相对于直管段变大,主要是因为二次侧流体由直管段沿直管段轴向顺流转变为弯管段的横掠叉排弯管流动,二次侧流体与传热管外壁面热阻变小,传热能力增强,则传热管内、外壁面温差变大,且一、二次侧流体间换热能力增强,一次侧流体温度下降明显。

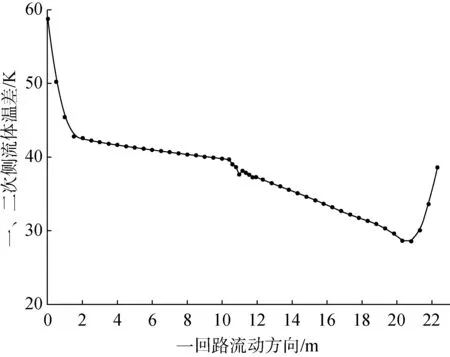

一、二次侧流体温差沿一次侧流体流动方向的变化曲线如图5所示,可以看出由于模型入口边界换热不充分,顺、逆流段一、二次侧流体温差较大,充分换热后直管段一、二次侧流体温差沿一次侧流体流动方向呈下降趋势,且逆流段一、二次侧流体温差下降较顺流段快。这主要是因为逆流段换热效果较顺流段换热效果好,所以逆流段一次侧流体温度下降较快,导致温差下降速率较快。

图5 一、二次侧温差沿轴向高度的分布Fig.5 Temperature difference between the primary and secondary side along axial height

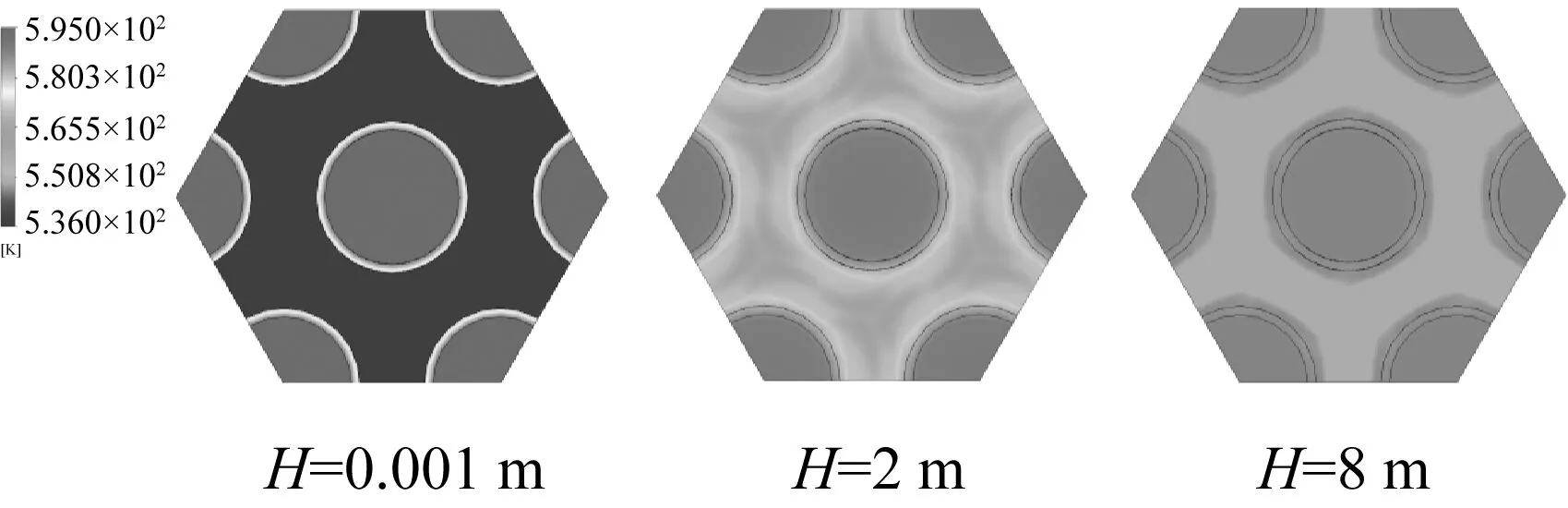

顺流段一、二次流体温度及传热管截面温度分布如图6所示。通过对比顺流段高度H为0.001 m、2 m和8 m横截面上的温度分布,可以看出随着高度的增加一次侧高温流体不断将热量传入传热管壁,传热管将热量传递给二次侧流体,最终导致一次侧流体降温,二次侧流体升温达到饱和温度后开始汽化,并一直保持为饱和温度。

图6 顺流段截面工质温度分布Fig.6 Distribution of fluid temperature in identical flow section

3.2 二次侧汽液两相流沸腾传热特性分析

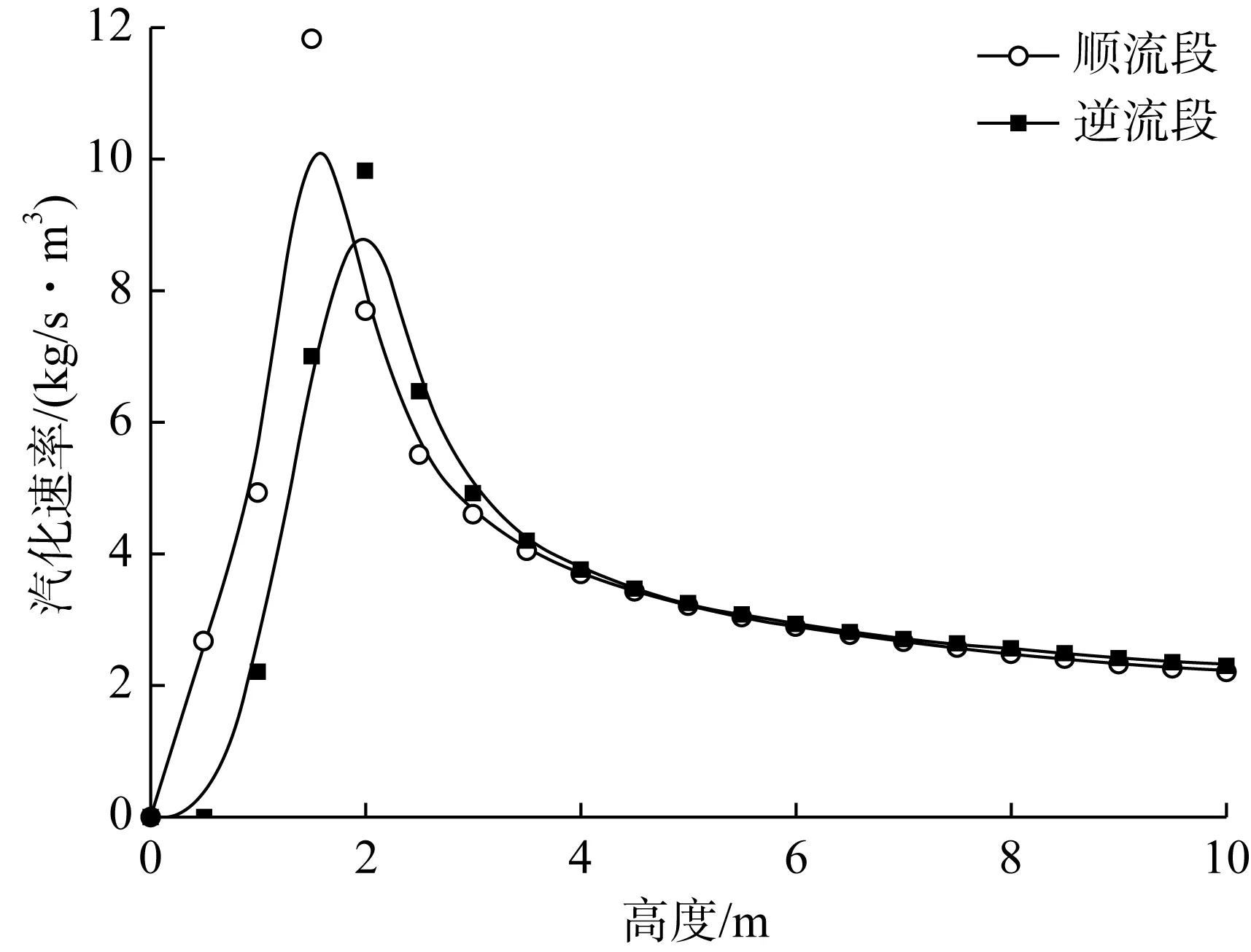

图7给出了计算工况下二次侧截面平均汽液转化速率沿沿轴向高度的变化曲线。可以看出顺流段和逆流段近壁面汽液转换速率分别在轴向高度H约为1.8 m和2.0 m时达到最大值约为10 kg/s·m3,二次侧入口预热区过冷水被加热,预热段开始过冷沸腾,汽液转化速率持续升高,进入泡状沸腾区,顺流段和逆流段分别在1.8 m和2.0 m时,汽液间沸腾换热强度达到最大,过后持续加热,随着近壁面含汽率的升高,传热管外壁面热阻增大,传热系数变小,汽化速率逐渐减小并趋于稳定,且顺、逆流段汽液转化速率均维持在2 kg/s·m3左右。

图7 汽化速率沿轴向高度的分布Fig.7 Axial distribution of evaporation rate along axial height

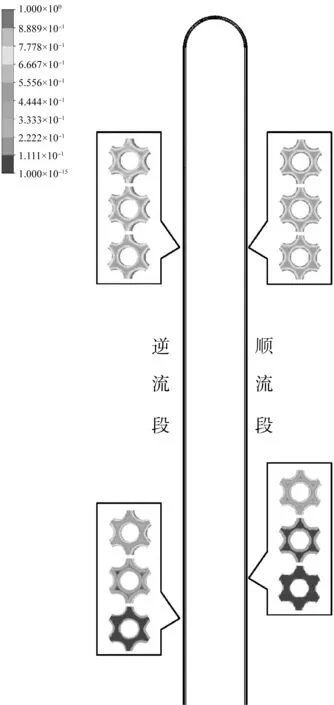

图8给出二次侧体积含汽率分布云图,可以看出二次侧过冷水在顺流段和逆流段被加热成汽液两相流体的过程,二次侧入口过冷水在预热区为单相对流换热,无汽体生成,随着高度的增加,流体被持续加热,流体进入核态沸腾区,汽液转化较为剧烈,最终进入稳定沸腾区,含汽率持续增大。

图8 体积含汽率分布云图Fig.8 Vapor volume fraction contours

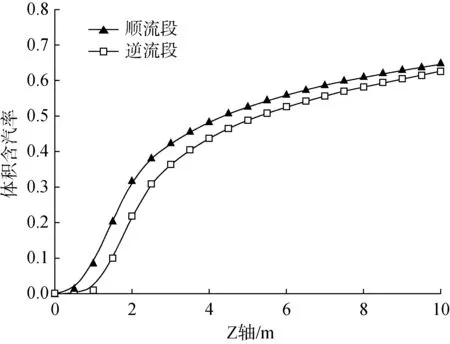

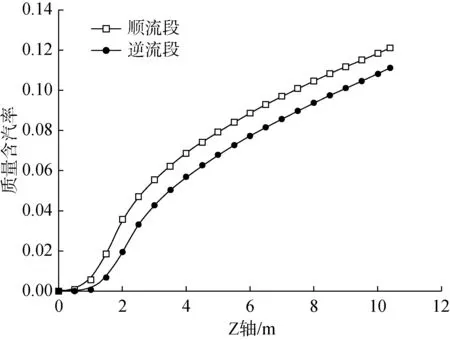

图9和10给出顺、逆流段水蒸气的体积、质量含汽率沿传热管轴向高度的变化曲线。可以看出二次侧入口处水蒸气含汽率为零,由于直管段入口外壁温与二次侧流体存在足够大的温差,所以二次侧直管段入口就存在过冷沸腾的现象,二次侧含汽率开始增大,顺流段和逆流段分别在高度H约为1.8 m和2.0 m时为核态沸腾区,二次侧含汽率急剧增大,进入稳定沸腾区后水蒸气体积含汽率趋于稳定并缓慢增大,但同高度下顺流段的含汽率均高于逆流段。

图9 体积含汽率沿轴向高度的分布Fig.9 Axial distribution of steam volume fraction along axial height

图10 质量含汽率沿轴向高度的分布Fig.10 Axial distribution of steam mass fraction along axial height

3.3 二次侧汽液两相流沸腾流动特性分析

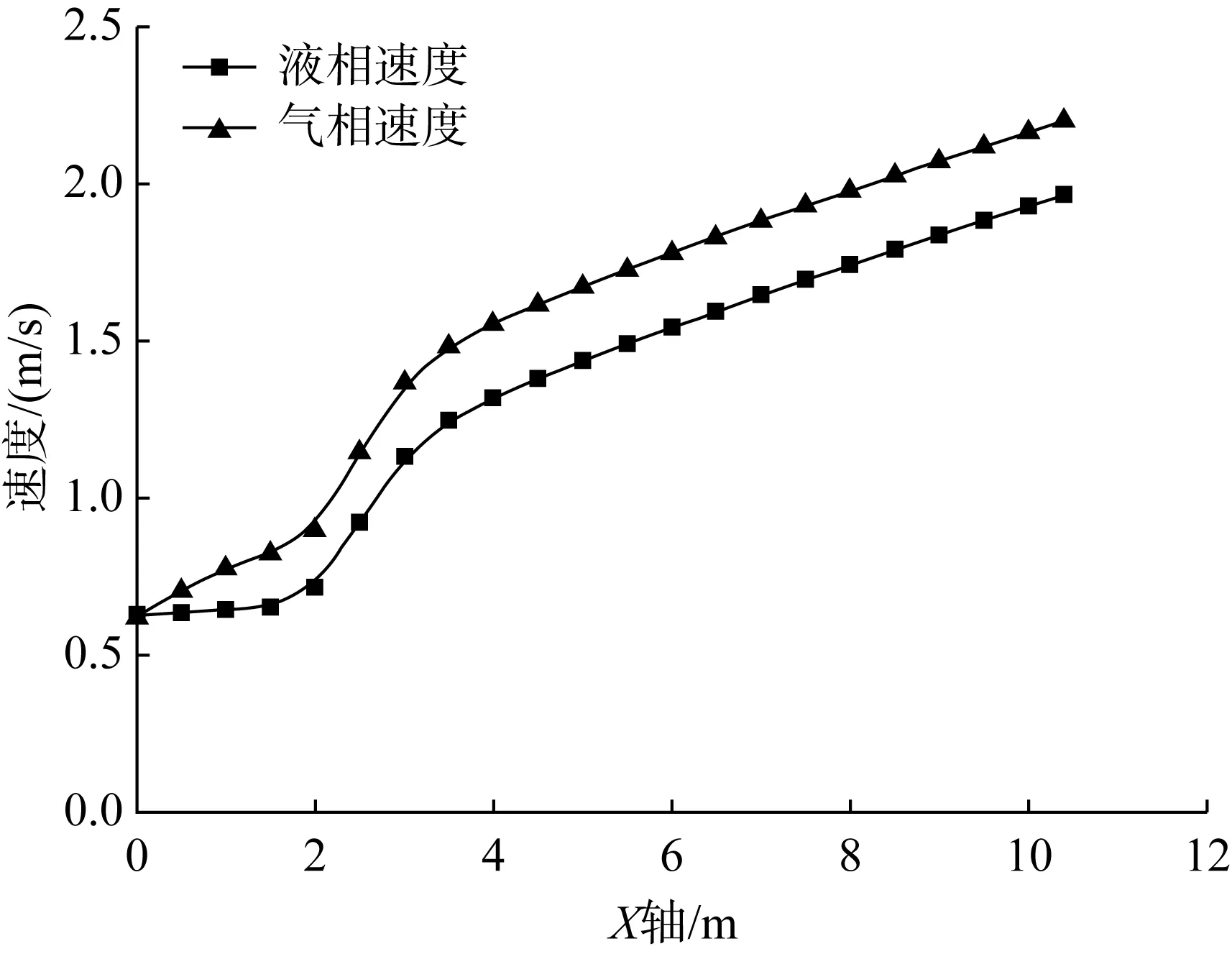

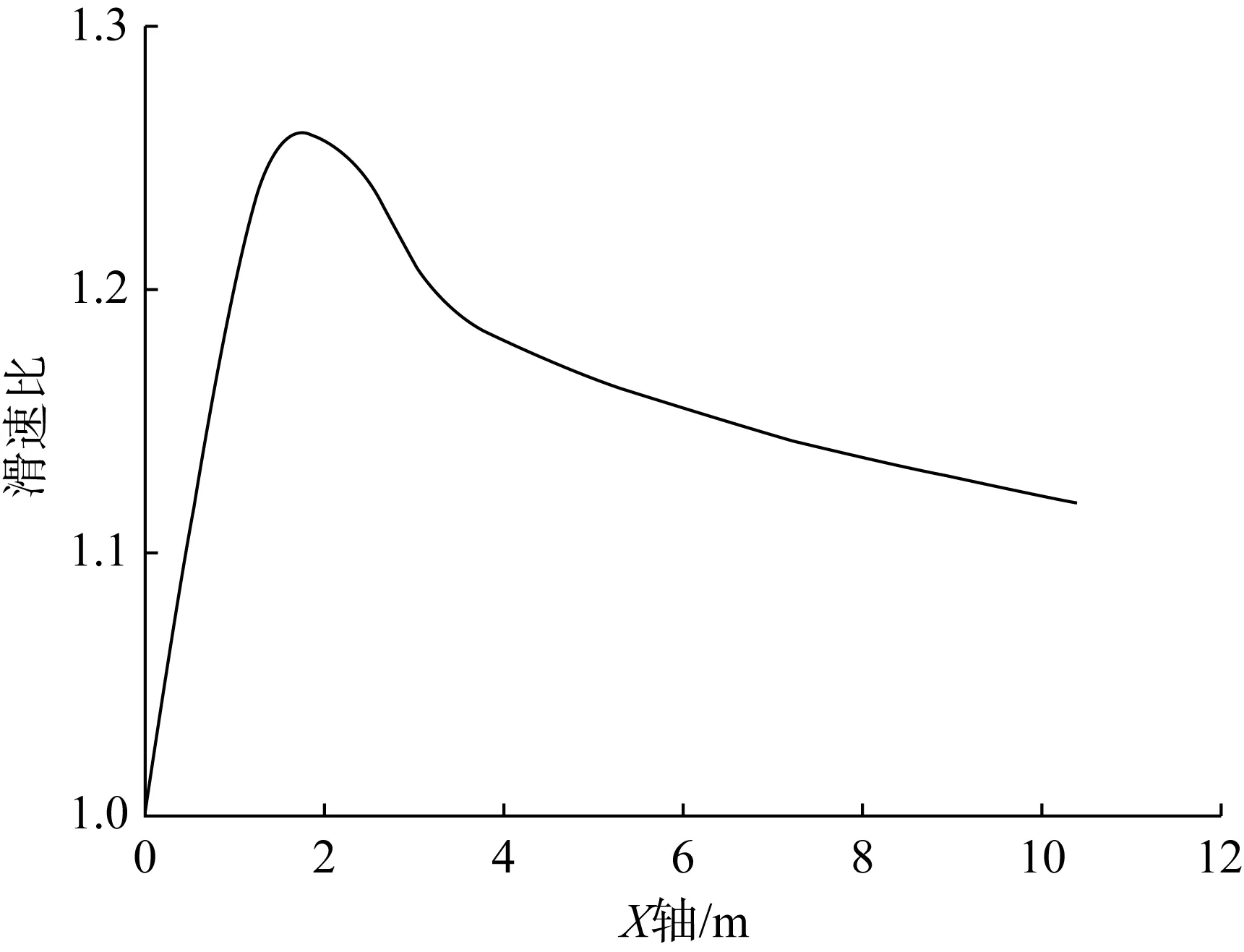

图11和图12给出顺流段二次侧气液相流速和滑速比沿传热管轴向高度的分布。由图11可知二次侧顺流段流体在预热区被加热升温,密度逐渐减小,流速增大,在高度为1.8 m附件流体进入核态沸腾区后汽相迅速增多,在浮升力的作用下汽液相流速快速升高。由于液相密度较大,液相流速相对较低,但受汽相流体拖曳力的作用下,液相流速也逐渐升高。由图12可知,二次侧流体被加热后滑速比迅速升高,并且在核态沸腾区达到最大后下降。主要是因为流体被加热的过程中,二次侧过冷水逐渐沸腾,含汽率逐渐上升,气相相对液相有加速作用,因此滑速比逐渐上升,核态沸腾区沸腾最为剧烈。随着含汽率的逐渐升高,水蒸气夹带着液滴流动,滑速比以相对核态沸腾区域更平缓的趋势下降,直到液滴完全被蒸干,换热进入过热蒸汽对流换热。

图11 顺流段气液相流速沿高度的变化Fig.11 Change of velocity of liquid and steam along axial height

图12 顺流段滑速比沿高度的变化Fig.12 Change of slip ratio of liquid and steam along axial height

4 结论

本文采用等效模化理论,对自然循环倒U型正三角形布置传热管蒸汽发生器内传热过程进行“平均通道”建模。采用计算流体力学方法,对模型内传热管一、二次侧耦合换热稳态过程进行数值模拟研究,结论如下。

(1)利用计算流体力学方法和“平均通道”模型能精确模拟蒸汽发生器一次侧、传热管和二次侧的换热过程,得到一、二次侧流体温度、速度、汽化速率以及管壁温度随倒U型管轴向位置的变化。

(2)蒸汽发生器直管段传热管管壁温度与一回路温度变化趋势一致,弯管段传热管内外壁温差较大,二次侧从预热段含汽率逐渐升高,核态沸腾区沸腾较为剧烈,且顺流段换热效果优于逆流段。

(3)二次侧汽相流速高于液相流速,且呈逐渐升高的趋势,滑速比先增大后减小,最终趋于稳定。