屏蔽厂房整环运输变形分析及控制

2020-10-13朱恒雨

朱恒雨,王 伟,宋 平,吴 伟

(1.山东核电设备制造有限公司,山东 海阳 265118;2.山东省核电设备制造工程技术中心,山东 海阳 265118;3.烟台市核电设备制造工程技术中心,山东 海阳 265118)

CAP1400机组屏蔽厂房钢板混凝土复合结构(简称SC),整体位于钢制安全壳CV筒体外侧,共有19层,可以屏蔽内部核辐射,防御外部物理冲击,并具有非能动冷却功能[1]。SC是在工厂内进行分模块加工预制后,运至现场进行分层组装,其中每两层作为一个运输整体,组装后再由运输车运至核岛附近进行吊装就位。

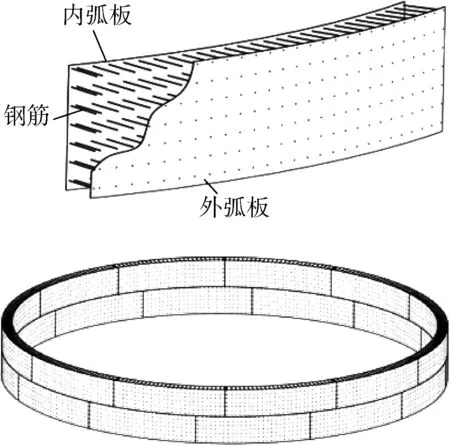

SC主要由内弧板、外弧板及钢筋等部件构成,待SC吊装就位后在内弧板、外弧板间进行混凝土浇筑。图1为组装后的两层SC整体结构,外径为47.97 m,内径为45.77 m,高度为6 m,重约320 t,其中内弧板、外弧板为25 mm厚的Q345B钢板,内外弧板间采用φ20 mm钢筋进行穿孔塞焊连接。

图1 SC结构示意图Fig.1 SC structural sketch

考虑SC的结构及短距离运输等特点,采用松耦合连接方式的自行式模块运输车进行运输[2]。由于SC为大型筒体结构,刚性较差,在运输过程中应控制变形,以保证吊装就位后的安装误差。因此需要对SC运输过程中的变形因素及防变形措施进行分析与研究。

双层SC整环运输过程中主要的外部载荷包括:运输启制动加速度、外部风载荷、运输车起升过程及运输过程中的重力冲击,取重力冲击系数为1.1,并将风速与运输车加速度设为同一方向作为最坏工况进行分析。运输车之间可采用柔性控制及刚性连接支架使其保持同步运行[3,4],本文分析时默认运输车之间为同步运行。

本文利用Ansys软件建模并进行有限元分析,钢筋及内外弧板选用默认实体单元;钢筋划分网格时,由于其数量较多,本文采用Sweep Method方式,并设置Sweep Num为5。钢筋与弧板之间添加实体接触,弧板与运输车连接区域添加固定约束,模型整体施加0.174 m/s2加速度载荷(方向沿车辆行驶方向)及10.78 m/s2的重力载荷,同时给外弧板施加117 N/m2的风载荷(方向沿车辆行驶方向)。

1 运输车数量及位置分析

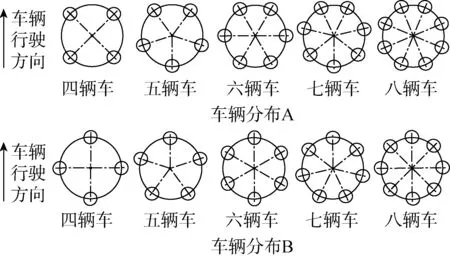

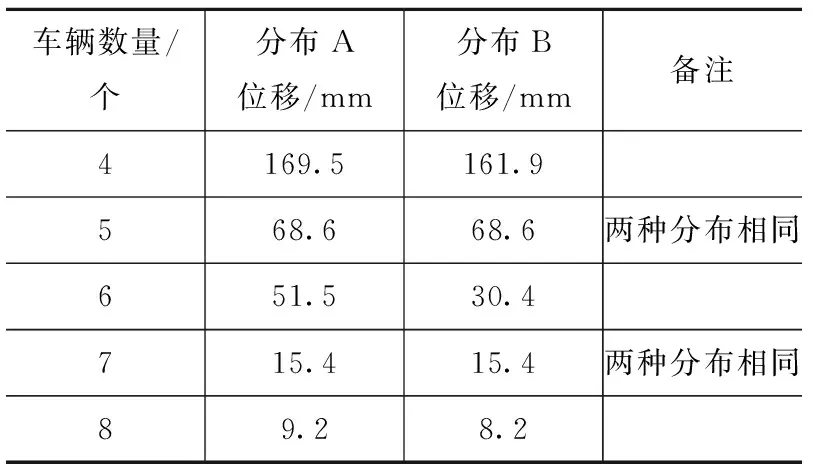

本文对不同分布位置与数量的运输车方案进行对比分析,每辆运输车与SC的接触弧长均为2.4 m。运输车均采用对称布置,整体分布有分布A和分布B两种情况,使用五辆车与七辆车运输时,分布A与分布B情况相同,如图2所示。

图2 车辆位置分布Fig.2 Cars location

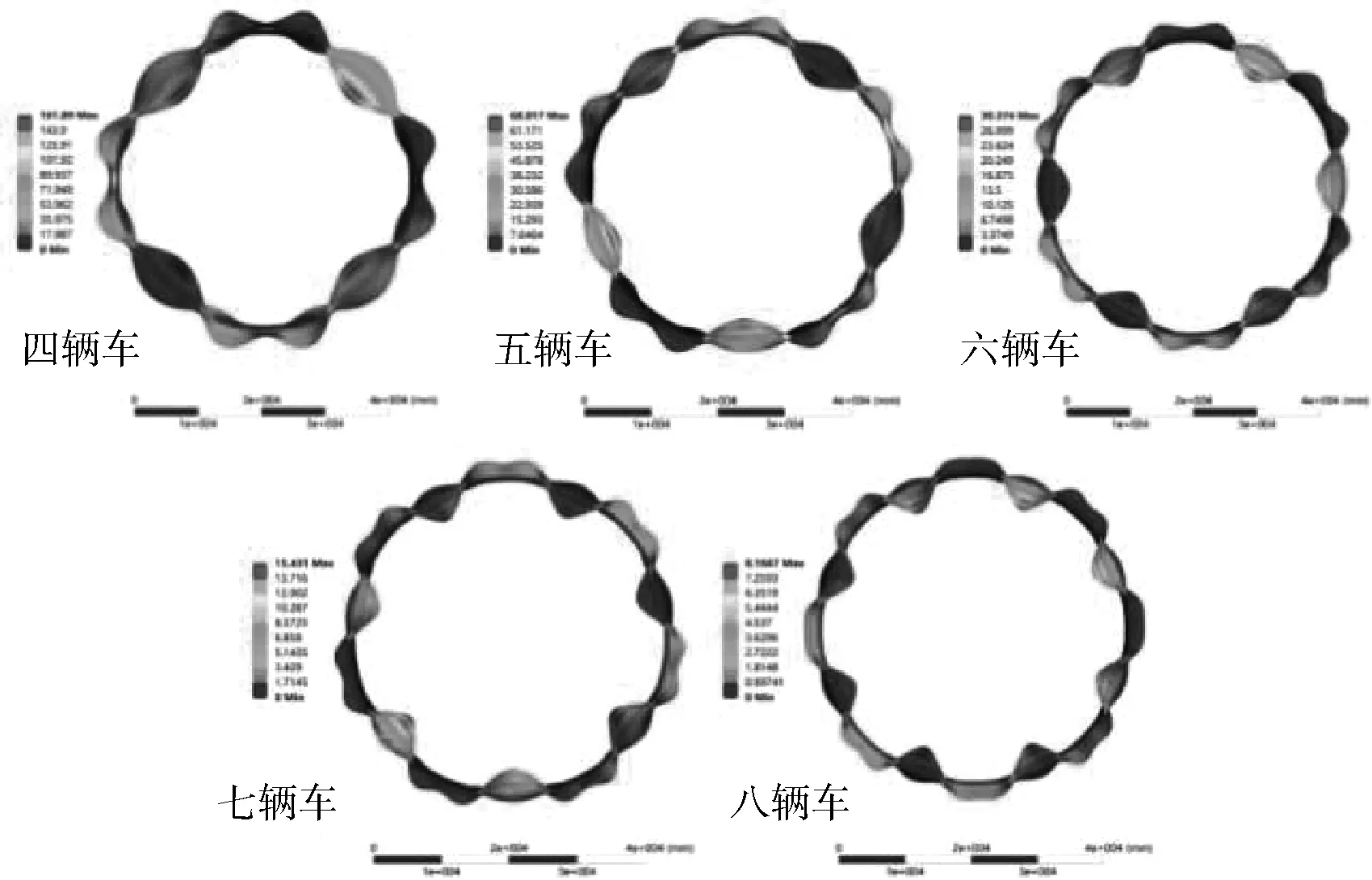

表1为两种车辆分布情况下的SC位移对比表,通过表1数据可以看出车辆采用分布B情况下的SC变形较小,图3展示了车辆分布B情况下的SC位移云图。从图中可以看出SC变形主要集中在两车之间的SC上口位置,车辆支撑位置SC变形较小。

表1 车辆分布A与分布B对比Table.1 Comparison between location A and location B

图3 SC位移云图Fig.3 Cloud chart of SC displacement

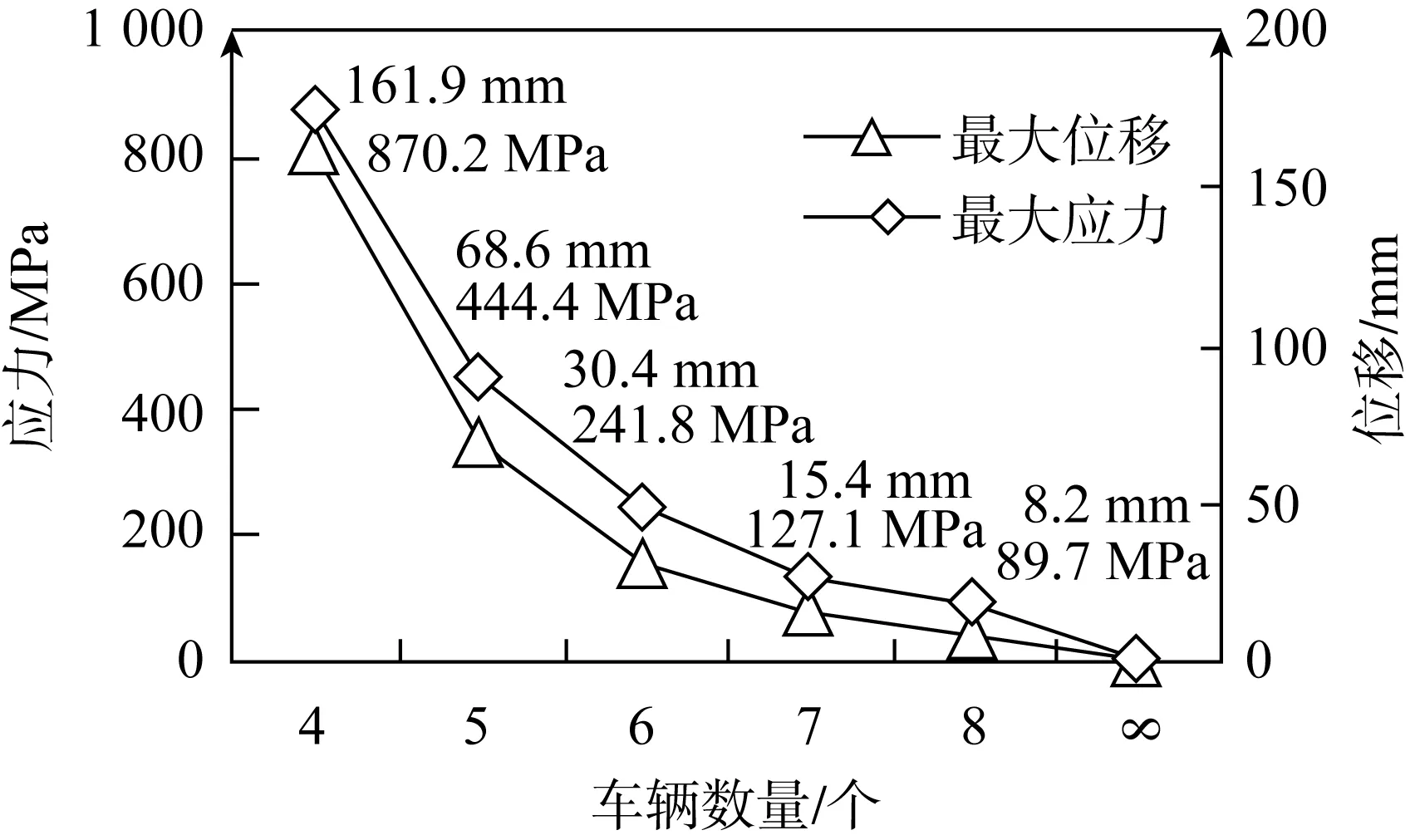

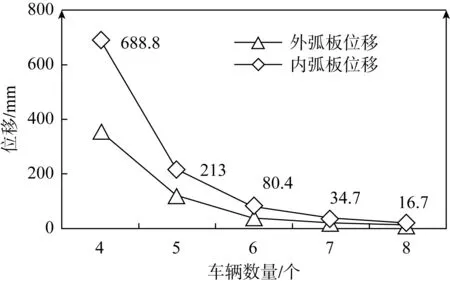

图4是车辆分布B情况下不同车辆对应的SC位移及应力对比曲线,其中∞表示SC下端完全与运输车接触。从位移与应力变化曲线可以看出:运输车的数量与SC变形有着直接的关系,且随着运输车辆的增加,SC的位移与应力也随之减小。

图4 不同车辆下的位移应力对比Fig.4 Displacement and stress comparison between different cars

2 构件变形分析

虽然使用更多的车辆运输可以控制SC的变形问题,但施工现场可用场地、道路宽度、运输成本等条件也限制了运输车的使用数量,因此需要研究采用较少数量运输车运输时SC的防变形处理措施,为此首先应确定引起SC变形的主要构件。

2.1 钢筋变形分析

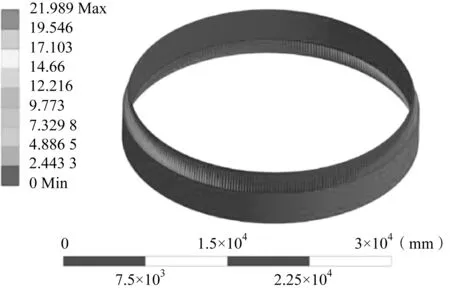

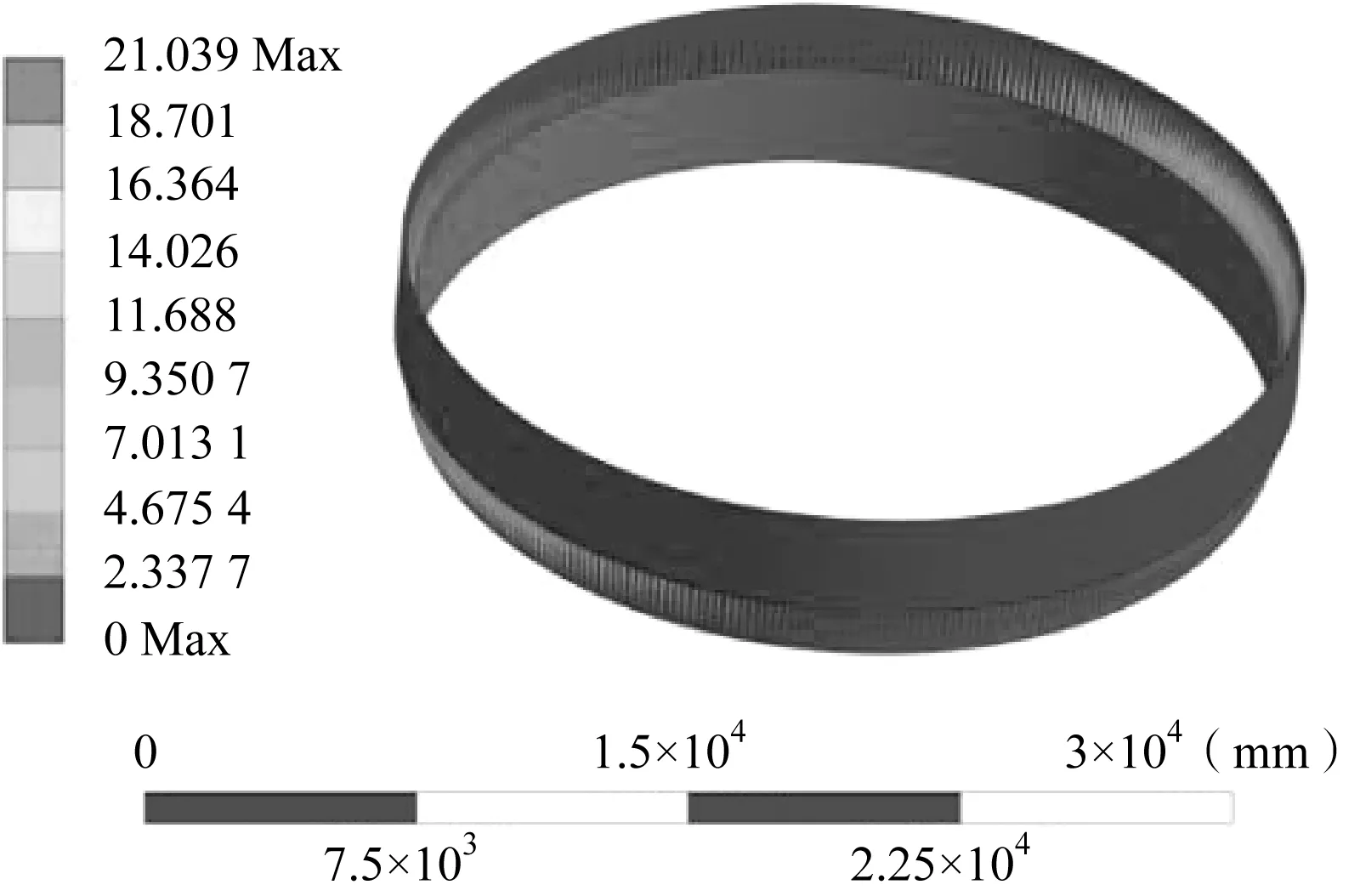

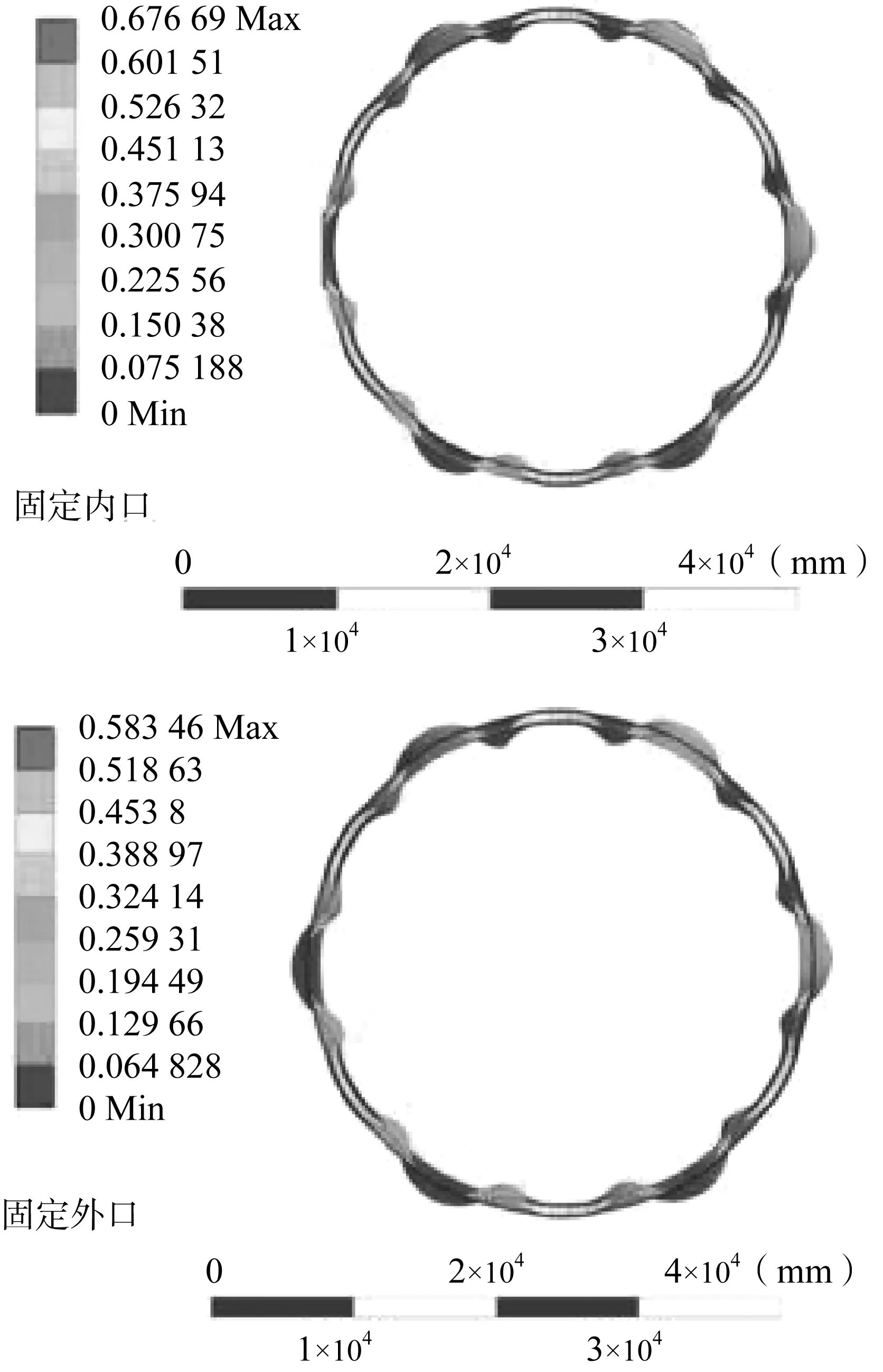

为了了解钢筋对SC整体变形的影响,本文分别对内弧板与外弧板弧面添加固定约束,对钢筋进行单独分析,以确定钢筋的变形量。图5与图6分别显示了固定内弧板与固定外弧板时SC的位移云图,结果显示两种分析结果相近,钢筋最大变形为22 mm,对比SC整体运输时的位移,说明钢筋对整体SC的变形影响不大。

图5 内弧板固定时钢筋的位移云图Fig.5 Cloud chart of SC displacement on inner plate fixed

图6 外弧板固定时钢筋的位移云图Fig.6 Cloud chart of SC displacement on outer plate fixed

2.2 内外弧板变形分析

本文通过单独对内弧板及外弧板进行分析,以映射出内弧板、外弧板对SC整体变形的影响。结果表明外弧板的位移云图也与内弧板位移云图变形趋势类似,且变形趋势与SC整体变形趋势相近。图7为分析得到的内弧板与外弧板的位移曲线。图示表明内弧板与外弧板变形相对较大,是引起SC整体变形的主要构件,其中内弧板对变形的影响最大。

图7 内弧板与外弧板位移曲线Fig.7 Displacement curve of inner and outer arc plate

通过以上对SC钢筋、内弧板、外弧板的分析,可以得到以下结论:内弧板与外弧板是引起运输过程中变形的主要构件,对内弧板、外弧板采取变形控制措施,将是控制SC整体位移与应力的研究方向。

3 防变形控制分析

通过2.2节分析可知,变形最大处位于SC上口位置,因此要更好地对SC变形进行控制,应限制SC上口区域的形变。本文选用6辆运输车分别对内弧板上口与外弧板上口进行形变约束,限制上口的变形,从而观察限制上口变形后对SC整体变形的影响,结果表明通过分别限制内弧板及外弧板上口形变,几乎可以完全限制SC整体的位移,效果显著,如图8所示。

图8 固定上口的位移云图Fig.8 Cloud chart of SC displacement on arc plate upper head fixed

因控制内弧板上口与外弧板上口几乎可以达到相同的变形控制效果,且在内弧板上增加防变形支撑更加方便,同时不会占用SC外侧空间,因此本文选用控制内弧板上口的方式进行下一步分析。

本文采用4辆、5辆、6辆运输车分别进行四边形、五边形、六边形加固措施,对SC进行变形控制,如图9所示,型钢与SC上口表面平齐,支撑型钢均使用H390 mm×300 mm×10 mm×16 mm,分析时型钢与SC之间添加实体接触。

图9 多边形加固示意图Fig.9 Sketch of polygon reinforce

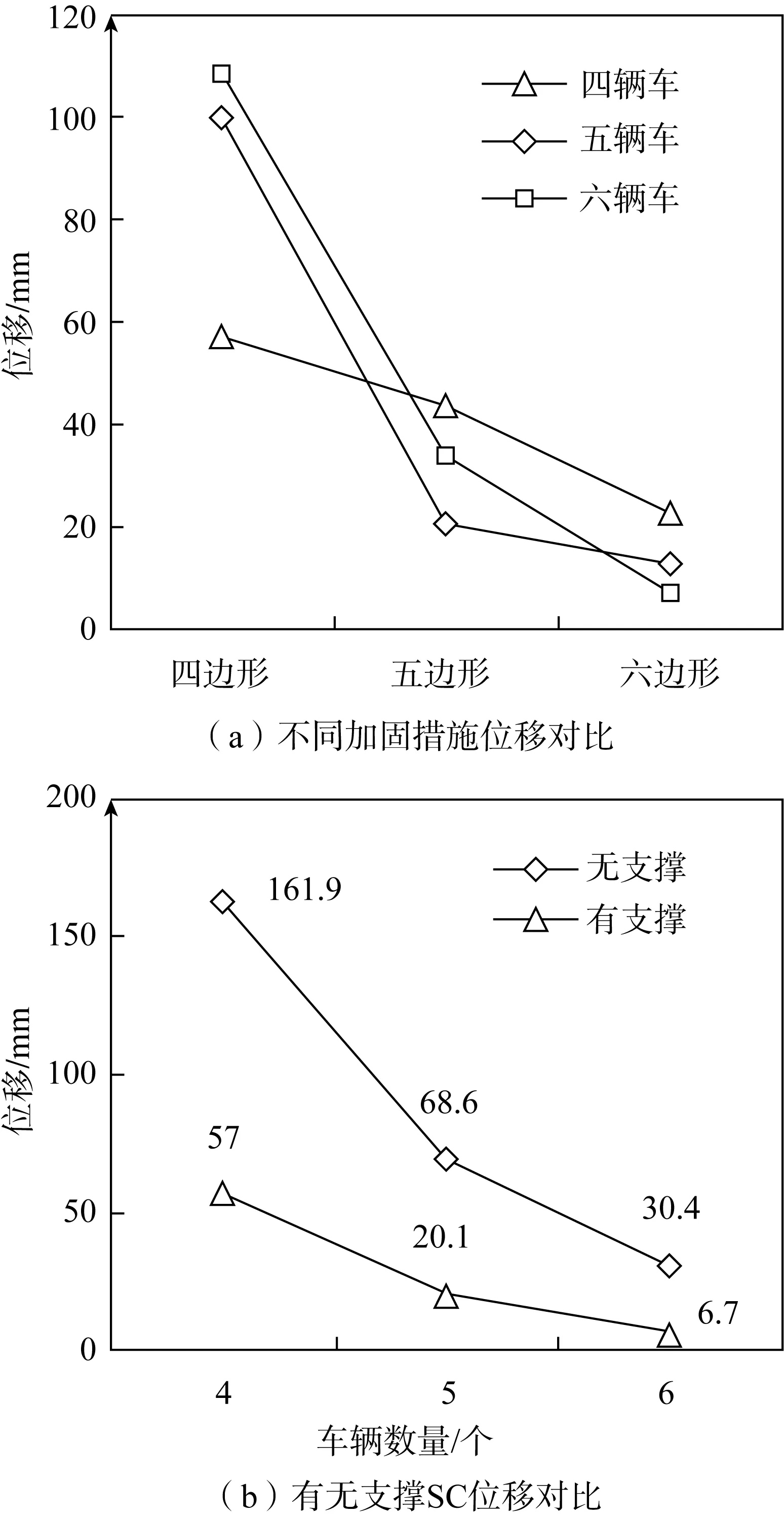

图10(a)为不同运输车运输情况下采用不同支撑方式的SC位移对比曲线,从曲线中可以看出:使用相同数量的运输车时,六边形效果好于五边形好于四边形。图10(a)中还表明,采用四边形支撑时,用四辆车运输变形最小;采用五边形支撑时,用五辆车运输变形最小;采用六边形支撑时,用六辆车运输变形最小。

图10 位移对比曲线Fig.10 Displacement comparison curve

因此不论采用4辆、5辆还是6辆车进行运输,添加的支撑不是越多越好,而是在SC变形最大的位置添加支撑,才能达到较好的控制效果。

图10(b)选取了4辆、5辆、6辆车分别采用四边形、五边形、六边形支撑情况下的SC最大位移与不加任何支撑下的SC最大位移进行对比。结果表明通过添加合理的支撑方式,能够对SC的变形进行有效的控制。

以上加固方式可以作为实际运输过程的参考,运输时可以在局部变形与应力较大位置增加加劲板进行局部加强,可以进一步控制SC的变形与应力。

4 结论

本文对SC屏蔽厂房整环运输过程的变形与防变形控制措施进行了模拟分析,先后对不同运输车下的SC变形、不同运输车分布位置的SC变形、SC不同构件的变形、固定SC上口的变形、多边形支撑下的SC变形进行了分析对比,得到了以下结论。

(1)运输车数量越多,SC变形越小,通过对比变形大小,并考虑现场误差调整范围,本文建议使用6辆车进行运输;

(2)采用图2车辆分布B方式布置运输车,能更好地控制SC变形;

(3)SC内外弧板是SC整体变形主要构件,其中内弧板产生的影响最大;

(4)对内弧板上口进行支撑加固可以有效地控制SC变形,本文建议在六辆车运输情况下采用图9六边形支撑方式进行SC加固。